潜水作业及水下爆破技术研究之水下切割技术.docx

《潜水作业及水下爆破技术研究之水下切割技术.docx》由会员分享,可在线阅读,更多相关《潜水作业及水下爆破技术研究之水下切割技术.docx(11页珍藏版)》请在冰豆网上搜索。

潜水作业及水下爆破技术研究之水下切割技术

潜水作业及水下爆破技术研究之水下切割技术

水下切割技术主要以水下电弧-氧切割施工为主介绍

1.施工技术特点及适用条件(范围)

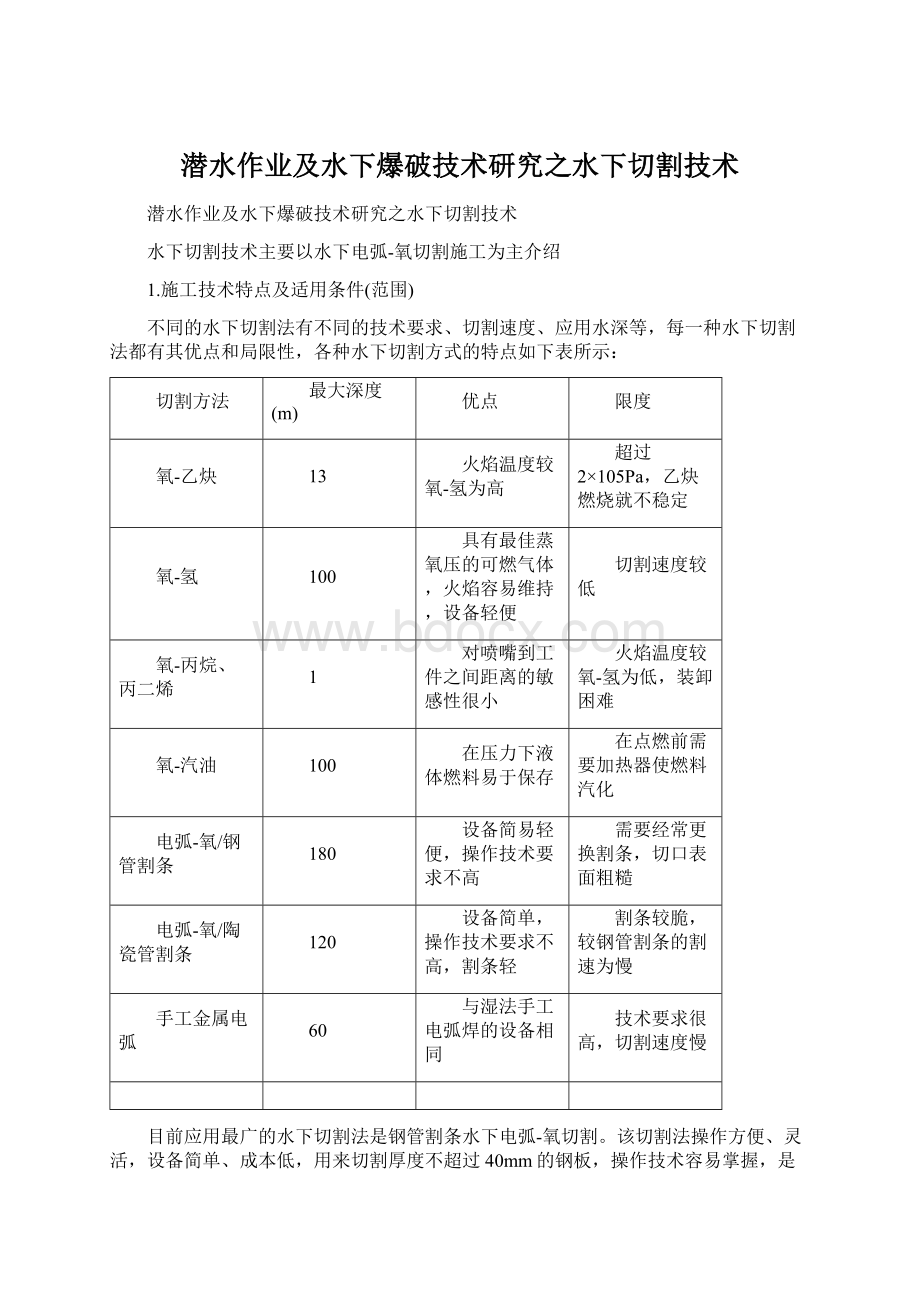

不同的水下切割法有不同的技术要求、切割速度、应用水深等,每一种水下切割法都有其优点和局限性,各种水下切割方式的特点如下表所示:

切割方法

最大深度(m)

优点

限度

氧-乙炔

13

火焰温度较氧-氢为高

超过2×105Pa,乙炔燃烧就不稳定

氧-氢

100

具有最佳蒸氧压的可燃气体,火焰容易维持,设备轻便

切割速度较低

氧-丙烷、丙二烯

1

对喷嘴到工件之间距离的敏感性很小

火焰温度较氧-氢为低,装卸困难

氧-汽油

100

在压力下液体燃料易于保存

在点燃前需要加热器使燃料汽化

电弧-氧/钢管割条

180

设备简易轻便,操作技术要求不高

需要经常更换割条,切口表面粗糙

电弧-氧/陶瓷管割条

120

设备简单,操作技术要求不高,割条轻

割条较脆,较钢管割条的割速为慢

手工金属电弧

60

与湿法手工电弧焊的设备相同

技术要求很高,切割速度慢

目前应用最广的水下切割法是钢管割条水下电弧-氧切割。

该切割法操作方便、灵活,设备简单、成本低,用来切割厚度不超过40mm的钢板,操作技术容易掌握,是实际应用最广泛、应用水深最大的一种水下切割方法。

但需要频繁地更换割条,影响切割效率,切口也较粗糙。

2.总体施工工艺及工艺流程图-水下电弧-氧切割的操作方法

1)切割前的准备

①切割前潜水员应首先对切割作业现场进行调查,仔细了解切割工件的结构特点、表面状态及周围环境情况。

根据调查情况,制定出切割实施方案。

②按切割方案对拟定的切割线进行清理,去除表面上的泥沙、海生物、铁锈及不利于切割操作的障碍物等。

③接好电、气线路,并进行检查使之处于完好状态;备足消耗材料,如氧气、割条等。

2)下潜进行切割

割炬可由潜水员自己带到切割地点,也可由水面工作人员通过信号绳传递给潜水员。

割条可放置在妥善的容器内由潜水员带到水下,放到拿取方便的地方,也可装入特制的小口袋中,系在身上。

潜水员首先要使自己处于稳定、方便、安全的位置上,然后一手握住割炬,一手持割条并将它夹入割炬的夹头内,拧紧螺钉将割条固定,握住割炬手柄,使割条接近切割点,准备引弧进行切割。

引弧前,如无自动供氧装置,首先要开启割炬上的氧气阀门,给出一个较小的气流,以防止灰尘堵塞割条内孔。

最好通知水面上工作人员供电,引弧进行切割。

引弧的方法可与水下手工电弧焊引弧一样,可用划擦法,也可用触动法。

引弧后,当金属还未被割穿时,潜水员应稳定住割炬,直到割穿后再开始沿切割线进行正常切割。

当割条消耗到离钳口30mm左右时停止切割,通知水面上工作人员停电,以便更换割条,然后再继续切割,直到把工件割开。

3.分部施工工艺-水下电弧-氧切割的操作方法

1)起割点的操作

一般情况下,水下切割过程多从被切割工件的边缘开始,向中间切割,直至切断;但有时受结构特点或环境所限,需从中间开始切割。

从工件边缘开始切割时,首先将割条端部触及工件边缘,并垂直于切割面,使割条内孔骑到工件边缘棱线上,然后送电起弧。

最好采用接触法引弧,开始时最好不要移动割条,待工件边缘形成凹形口后再慢慢向中间移动,开始正常切割;也可在边缘附近(离边缘线的距离不超过10mm)引弧,引弧后迅速向边缘移动,使边缘口形成凹口,然后再向中间逐步切割。

从中间开始切割时,要比从边缘开始切割容易一些。

首先将割条端部触及工件,使之与工件的切割面成80°~85°角,然后采用接触法或划擦法引弧。

引弧后保持原地不动,直至割穿后再开始正常切割。

2)正常切割的基本操作

正常切割是指起始切口形成后的切割过程,基本操作方法有以下3种:

支撑切割法、维弧切割法、加深切割法。

支撑切割法是指在引弧形成起始切口后,割条倾斜并与切割面保持80°~85°角,利用割条药皮套筒支撑在工件表面上,割条移动过程中,始终不离开工件的电弧-氧切割方法。

该方法既可自左向右,也可自右向左,还可靠在规尺上切割,操作方便,效率较高,适用于中、薄板的水下切割。

维弧切割法是指起始切口形成后将割条提起,离开工件表面约2~3mm,并与工件保持垂直,然后沿切割线均匀地向前移动,始终维持电弧不熄灭。

该方法适用于厚度在5mm以下薄钢板的水下切割。

由于潜水员在水下保持身体的稳定性较困难,故电弧不易保持稳定。

另外,切割质量也略低于支撑切割法,因此实际应用中不大采用维弧切割法。

加深切割法是指在起始切口形成后的切割过程中,割条不断伸入割缝中,使割缝不断加深,直到割穿工件,如此往复进行,最终将工件割开。

该方法适用于采用支撑切割法一次不易割透的厚板或层板。

操作时割条上下移动要协调均匀,以保持电弧稳定燃烧。

3)各种位置的水下电弧-氧切割技术

根据被切割工件或结构在水下的位置,可将水下电弧-氧切割分为平割、立割、横割及仰割操作技术。

横割操作是平割及立割操作在横向被割工件或结构上的运用,而仰割操作不宜应用于这种位置。

①平割操作技术潜水员下潜至切割作业点后,处于俯视割线的位置,一手持割炬,一手扶按在割线方向的位置。

这样有助于切割位置的稳定,使割缝保持平直。

如在浑水中或能见度很差的水域中切割时,这样就可借助于割线上的导向定点(也可用导向绳导向)来指示切割方向。

切割开始前,应整理好水面供气管、信号绳、切割电缆等设备,使之处于手持割炬的一侧,以免被电弧及飞溅出的熔渣烧坏。

切割开始后,随着电弧的引燃及割缝的延伸,潜水员应保持住平衡的姿势,同时沿着割缝的方向移动身体的上部,当达到最大限度后,再移动整个身体的位置,继续进行切割。

切割过程中最好能保持切割的连续性,如果必须中断切割,则在切割下一段时,应从上段割缝的终点处开始切割。

为使割缝整齐,可借助导尺(即靠模)进行切割。

②立割操作技术潜水员下潜至切割作业点后,处于同割线平行的位置。

切割开始前,应先整理好水面供气管、信号绳、氧气管及切割电缆等设备,可将过条的氧气管及切割电缆搭在被割工件上,但应注意不要使它们处于熔渣流动的线路上,以免被烧坏。

③横割操作技术横割时,如果工件上端处于自由状态,为防止工件被割断后塌落砸伤潜水员,切割前应先在工件上端割出孔洞以便拴上钢缆,用工作船上的吊车吊住钢缆,然后再进行切割。

如果要切割下来的工件较大,不要将工件完全割断,应在边缘处留下一点未割金属,以确保吊车未起吊之前该工件不会自由移动。

待潜水员整理好切割装备并撤离水面或躲到其他安全的地方以后,再启动吊车将留下的那一小部分金属拉断。

4)悬空位置的水下切割技术

水下切割作业中,许多工件处于悬空位置,如果直接切割,会给在悬空状态下工作的潜水员造成很大的危险性,切割效率也低。

因此,首先应使潜水员稳定住身体,能安装工作台的尽可能安装,不能安装工作台的可制作一只吊篮,让潜水员站在吊篮中进行切割。

另外,也可利用缆绳稳定住身体。

对于悬空位置的切割,应十分注意切割顺序。

对于一般工件或结构进行横割或立割时,应自上而下逐块切割。

但对于水平管的切割要严加注意,都要在钢管的上半周处留一段距离,最后再切割或用吊车拉断。

4.主要机械设备及关键工艺参数(操作要点)

1、主要机械设备:

水下电弧-氧切割的设备与器材主要包括:

电源设备(硅整流直流弧焊机,型号AB-500),电缆,氧气及其设备,切割把手,切割条,防护设备等。

2、水下电弧-氧切割的工艺参数:

影响水下电弧-氧切割质量和效率的工艺参数主要有切割电流、氧气压力及切割角。

采用不同的割条和切割不同的材质,对其切割效率和质量的影响也不同。

下面主要介绍用无缝钢管割条切割碳素结构钢时各工艺参数间的关系。

1)切割电流

切割电流取决于工件厚度及割条的直径。

被切割工件越厚,割条直径越大,切割电流就越大。

电流过小,电流不稳定,穿透力小,使切割能力降低;但电流过大,会使割条过热,药皮爆裂,熔池宽度增大,造成熔融金属粘在切口中,进而使得工件不能被割穿。

通常,切割电流I可按下式决定,即

I=Kd

式中d——割条钢芯外径,mm;

K——跟工件厚度有关的经验系数,具体见表1。

表1经验系数K值

板厚/mm

<10

10~20

>20

K值

30~35

40~45

50

表2列出了在10m水深,用直径为8mm钢管割条切割不同厚度钢板时的切割电流,氧气压力及切割速度。

经水下切割施工验证,在相同板厚、相同直径的割条、相同切割材料的条件下,切割电流越大,切割速度就越大。

表3列出了在切割电流不同的情况下,用长100mm割条切割出的切缝长度及燃弧时间。

表2直径8mm钢管割条的切割工艺参数经验值

钢板厚度/

切割电流/A

氧气压力/MPa

切割速度/m.h-1

5~10

280~320

0.3~0.4

56~40

10~50

320~340

0.4~0.5

40~30

20~50

340~370

0.5~0.6

30~10

50~80

370~400

0.6~0.7

10~7

表3切割电流与切割速度的关系

切割电流/A

第100mm割条得到的切缝长度/mm

氧气消耗量

/L.min-1

燃弧时间/s

纯燃弧时间

总燃弧时间

150

无切割效果

-

-

-

175

83

116

46

52

200

71

107

33

38

250

94

93

34

37

300

96

80

27

29

325

115

51

29

33

350

135

41

23

23

从表3可以看出,随着电流的增加,断弧时间越来越少,当电流增加到350A时,几乎不断弧,这大大增加了切割长度,提高了切割速度,同时也降低了耗氧量。

所以,提高水下切割电流,是提高切割效率的有效措施。

但是,切割电流不能无限制地提高。

一方面是受切割电源容量的限制:

一般水下电弧-氧切割使用的电源额定输出电流为500A,如超负荷使用,会损坏电源。

另一方面是受割条直径限制:

一定直径割条的最大允许使用电流是一定的。

电流过大会使药皮脱落,反而影响切割效果。

当然,对于切割不同厚度的钢板,即使是相同的电流和相同直径的割条,其切割速度是不一样的,表4。

表4切割不同板厚时的切割速度

钢板厚度/

切割电流/A

氧气压力/MPa

切割速度/m.h-1

5

320

0.4

56.5

8

320

0.5

43.2

16

330

0.5

34.2

20

330

0.6

30.6

25

340

0.6

21.6

40

300

0.6

13.3

50

360

0.6

9.7

80

360

0.6

7.9

2)氧气压力

水下电弧-氧切割中,氧气压力是否合适对切割质量及效率影响很大。

一般来说,氧气压力的大小根据被切割金属的材质、厚度及所处水深来选择。

切割不易氧化的金属时,氧气压力(氧气流量)要大些;随着板厚及水深的增加,氧气压力也要随之增加。

适当增加氧气的消耗量,可以提高切割速度,而且切口质量良好,背面挂渣少,不易出现粘边现象。

但氧气压力也不能无限制地增加,因为一方面受导气管承压能力的限制,另一方面,若吹向割缝的氧气流量过大,会使割缝过冷、电弧不稳定,反而导致切割速度下降。

切割时氧气压力主要根据被切割工件的厚度大小来选用,同时适当考虑到氧气胶管造成的阻力损失。

经验表明,在10m水深切割时可选用表5推荐的氧气压力大小。

表5氧气压力的选择

钢板厚度/mm

<10

10~20

20~30

>30

氧气压力/MPa

0.6~0.7

0.7~0.8

0.8~0.9

>0.9

注:

该表仅限