铸件设计方面.docx

《铸件设计方面.docx》由会员分享,可在线阅读,更多相关《铸件设计方面.docx(17页珍藏版)》请在冰豆网上搜索。

铸件设计方面

铸件结构工艺性基本要求

一.铸件结构设计方面

1.铸件壁厚设计

铸件壁厚不能过薄:

铸件壁厚过薄,在生产铸件时会出现铸件浇不足和冷隔等缺陷,这是因为过薄的壁厚不能保证铸造合金液具有足够的能力充满铸型。

通常,在一定铸造条件下,每种铸造合金都存在一个能充满铸型的最小壁厚。

设计铸件时应使铸件的设计壁厚不小于最小壁厚。

这一最小壁厚与铸造合金液的流动性以及铸件的轮廓尺寸有关。

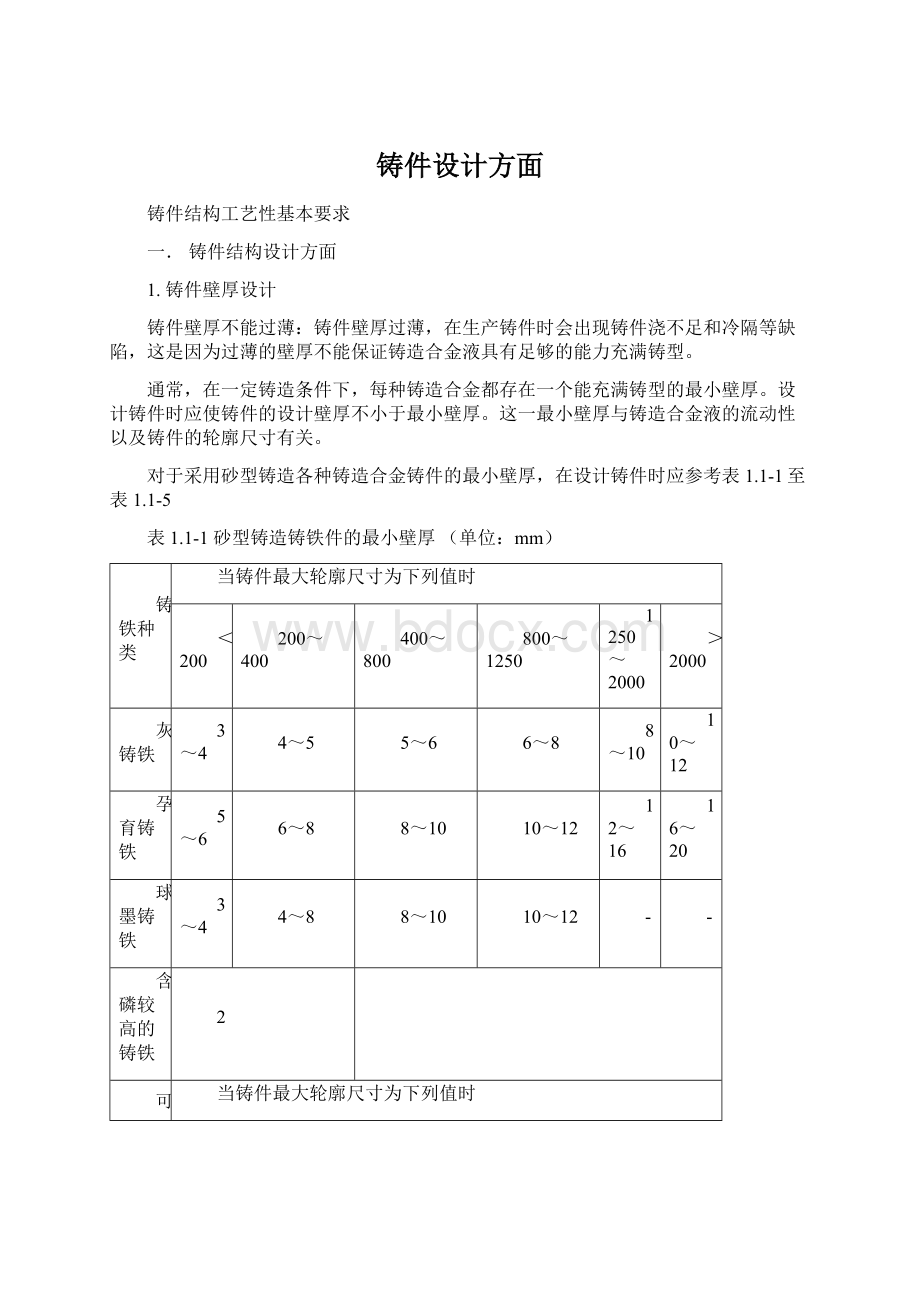

对于采用砂型铸造各种铸造合金铸件的最小壁厚,在设计铸件时应参考表1.1-1至表1.1-5

表1.1-1砂型铸造铸铁件的最小壁厚(单位:

mm)

铸铁种类

当铸件最大轮廓尺寸为下列值时

<200

200~400

400~800

800~1250

1250~2000

>2000

灰铸铁

3~4

4~5

5~6

6~8

8~10

10~12

孕育铸铁

5~6

6~8

8~10

10~12

12~16

16~20

球墨铸铁

3~4

4~8

8~10

10~12

-

-

含磷较高的铸铁

2

可锻铸铁

当铸件最大轮廓尺寸为下列值时

<50

50~100

100~200

200~350

350~500

2.5~3.5

3~4

3.5~5.5

4~5.5

5~7

表1.1-2砂型铸造铸钢件的最小壁厚(单位:

mm)

铸钢种类

当铸件最大轮廓尺寸为下列值时

<200

200~400

400~800

800~1250

1250~2000

碳素钢

8

9

11

14

16~18

低合金结构钢

8~9

9~10

12

16

20

高锰钢

8~9

10

12

16

20

不锈钢

8~10

10~12

12~16

16~20

20~25

耐热钢

8~10

10~12

12~16

16~20

20~25

表1.1-3砂型铸造镁合金和锌合金铸件的最小壁厚(单位:

mm)

合金种类

小件时

中件(≤400mm)

铸造镁合金

4

6

铸造锌合金

≥3

-

表1.1-4砂型铸造铝合金铸件的最小壁厚(单位:

mm)

合金种类

当铸件最大轮廓尺寸为下列值时

<100

100~200

200~400

400~800

800~1250

铸造铝合金

3

4~5

5~6

6~8

8~12

表1.1-5砂型铸造铜合金铸件的最小壁厚(单位:

mm)

合金种类

当铸件最大轮廓尺寸为下列值时

<50

50~100

100~250

250~600

锡青铜

3

5

6

8

无锡青铜

≥6

≥8

黄铜

≥6

≥8

特殊黄铜

硅黄铜

≥4

其他

≥6

铸件壁厚不能过厚:

铸件壁厚过厚,在生产铸件时会出现铸件疏松等缺陷,铸件壁厚超过一定厚度(俗称铸造合金的临界壁厚)时,铸件的力学性能并不按比例随着铸件厚度的增加而增加,反而是显著地下降。

因此设计铸件时,铸件壁厚不能设计的过后,更不能超过铸造合金的临界壁厚。

对于可锻铸铁,为了保证获得白口坯件,其壁厚更不能过厚;对于球墨铸铁件,为防止厚大件易出现球化衰退现象,造成球化不良,使铸件的力学性能显著恶化,其壁厚亦不宜过厚。

通常,砂型铸造各种铸造合金的临界壁厚可按最小壁厚的3倍来考虑。

也可按表1.1-6至表1.1-8来确定。

对于设计薄壁铸件来说临界壁厚的数值更具有直接的参考价值;对于设计重型铸件亦可参考临界壁厚数值,从选择合理的断面结构形状着手,以尽量避免过分厚实的断面。

表1.1-6砂型铸造各种铸造合金的临界壁厚(单位:

mm)

合金种类与牌号

当铸件重量(kg)为下列值时

0.1~2.5

2.5~10

>10

灰铸铁

HT100、HT150

8~10

10~15

20~25

HT200、HT250

12~15

12~15

12~18

HT300

12~18

15~18

25

HT350

15~20

15~20

25

可锻铸铁

KTH300-06、KTH330-8

6~10

10~12

-

KTH350-10、KTH370-12

6~10

10~12

-

球墨铸铁

QT400-15、QT450-10

10

15~20

50

QT500-7、QT600-3

14~18

18~20

60

碳素铸钢

ZG200-400、ZG230-450

18

25

-

ZG279-500、ZG310-570、ZG340-640

15

20

-

铝合金

6~10

6~12

10~14

镁合金

10~14

12~18

锡青铜

-

6~8

-

表1.1-7碳素钢铸件砂型铸造的临界壁厚(单位:

mm)

碳含量(质量份数)(%)

0.10

0.20

0.30

0.40

0.50

临界壁厚/mm

11

13.5

18.5

27

39

表1.1-8铸钢件的合理壁厚(单位:

mm)

铸件轮廓的最大尺寸

当铸件轮廓的次大尺寸为下列值时

≤350

351~700

701~1500

1501~3500

3501~5500

5501~7000

>7000

≤1500

15~20

20~25

25~30

—

—

—

—

1501~3500

20~25

25~30

30~35

35~40

—

—

—

3501~5500

25~30

30~35

35~40

40~45

45~50

—

—

5501~7000

—

35~40

40~45

45~50

50~55

55~60

—

>7000

—

—

>50

>55

>60

>65

>70

2.壁厚不得有急剧变化

如果设计铸件时,铸件各个部分的壁厚设计得相差悬殊,并有急剧变化,那么在生产铸件时,薄壁部分冷却快,合金液会先凝固;而厚壁部分冷却慢,易形成热节,在凝固收缩时因合金液补缩不足会使铸件产生缩孔、缩松和内应力。

这种内应力,是铸件产生开裂的原因,壁厚变化越急剧危险性越大。

因此设计铸件时不允许设计成壁厚有急剧变化的结构形式。

3.结构上不得有粗大实体

为了避免因厚大截面所出现的缺陷而导致铸件性能下降,切忌设计具有粗大实体部分的铸件。

为满足铸件强度、刚度要求,可根据载荷的性质和大小,选择合理的截面形状,如T型、工字形、槽形、箱形等截面来代替实心截面,或用加强筋的办法来减小壁厚。

4.铸件的内壁厚度设计的比外壁厚度薄一些

砂型铸造时,铸件内壁散热条件差,凝固速度慢,如国内、外壁厚度设计成相等,易在内、外壁交接处形成热节,使铸件产生裂纹,对于凝固收缩大的铸造合金还易产生缩孔和缩松。

因此,将铸件的内壁厚度设计的得比外壁厚度薄一点是合理的。

通常,砂型铸造各种铸造合金铸件其外壁约为内壁厚度的1.1~1.4倍,铸件内腔尺寸大的取下限。

5.设计铸造斜度

设计铸件时,忘记设计铸造斜度,会造成模样(或型芯)难以从铸型(或芯盒)中取出。

通常,凡垂直于分型面的力壁(包括内、外两侧),沿着起模方向应该设计出适当的铸造斜度,此斜度对于铸件的非加工面称为结构斜度,对于铸件的加工表面称为拔模斜度,

6.铸件壁间的转角处不得有尖角

设计铸件时,铸件壁间的转角若设计成尖角直角,会使铸件在转角处容易产生缩孔、裂纹、粘砂等缺陷。

此外,在使用时,尖角处还引起应力集中。

因此,铸件壁的转角应设计成圆角结构,这样可减少或消除因直角形成的热节,使应力集中现象大为缓和,不易产生裂纹,并消除结晶方向性。

铸造圆角还有利于造型、出砂,并使铸件外形美观。

7.设计铸件时,铸孔设计得不宜太小

铸件上直接铸出孔一般都采用型芯制作,型芯由于受到周围高温金属液的包围,工作条件比铸型恶劣,很容易由于过热而产生表面粘砂、缩孔或缩松等缺陷。

而且由于型芯受到金属液的浮力作用很容易变形,甚至断裂。

对于铸造盲孔,由于型芯只能从一头支承固定,比铸造通孔更困难。

因此,在铸造工艺上有最小铸孔的限制,在设计铸件时,铸孔设计应不得小于这一最小的限制。

参见下表

表1.1-9铸钢件和铸铁件砂型铸造的最小铸孔尺寸(单位:

mm)

材料

孔壁厚度

<25

26~50

51~75

76~100

101~150

151~100

201~300

≥301

孔深度

最小孔径

碳钢与一般合金钢

≤100

55

55

70

80

100

120

140

160

101~200

55

70

80

90

120

140

160

190

201~400

80

90

100

110

140

170

190

230

401~600

100

110

120

140

170

200

230

270

601~1000

120

150

150

170

200

230

270

310

高锰钢

孔壁厚度

<50

51~100

>101

最小孔径

20

30

40

灰铸铁

大量生产:

12~15,成批生产:

15~30,单件、小批生产:

30~50

表1.1-10有色合金铸件砂型铸造的最小铸孔直径(单位:

mm)

铸件壁厚

4~6

6~8

8~10

10~12

12~14

14~16

16~18

18~20

最小铸孔直径

8

10

12

14

16

18

20

22

注意:

上述两个表最小孔径都是对通孔而言,盲孔的最小孔径比表中值大20%,矩形或方形孔其短边要大于表中值的20%,而矩形或方形盲孔则要大于表中值40%。

8.设计铸件形状应注意形状设计的简单些。

形状越是复杂的铸件,越容易产生各种缺陷,因此应尽可能把铸件形状设计的简单些。

例如容器的进出口的管,可把突出来的连接部分设计成单个铸件,用螺纹连接。

如果是铸钢件突出的连接管可用焊接连接,应在单独铸造之后分别进行焊接为宜。

9.设计铸件时,铸件上不应出现有使造型发生困难的死角。

10.设计铸件时,铸件上出现冷却时有收缩受阻怎么处理?

铸件在冷却时如果收缩受阻则产生铸造内应力,当内应力超过合金的强度极限时将出现裂纹。

如轮形铸件,当使用线收缩很大的合金、或轮的外形尺寸较大时,有时内应力过大会使轮辐产生裂纹,设计成弯曲轮辐则可借助轮辐的微量变形自行消除或减少内应力。

11.设计铸件大平面时应注意什么?

由于大的水平平面铸件不易排除金属液中的气体,容易产生气孔,而且金属液中夹带的杂质、熔渣易滞留在水平面上形成夹渣;另一方面大的水平平面不利于金属液的填充,且易产生浇不足。

因此,如果把铸件的大平面设计成倾斜的斜面或弧面,则易克服上述缺陷,保证质量。

12.设计铸件窗口时,若削弱了铸件强度怎么办?

铸件开窗口,其周围要采取加强措施。

13.设计铸件时,铸件上出现有使清砂困难的形状怎么办?

铸件冷却以后要落砂清理,如果有出砂困难的地方,其内部就会有残存型砂,残存的型砂会造成各种麻烦,所以设计铸件时必须考虑设置有方便落砂的开口,以便清理干净残存的型砂。

14.设计细长类和大平板类铸件时应注意什么?

细长类和大平板类铸件在生产过程中易产生变形,为了保证这类铸件在铸造生产过程中不变形,通常可设计成对称截面、或合理设置加强肋和联接部分。

对于重要铸件还需进行时效处理。

15.设计局部要求强度高的铸件应注意什么?

如有的齿轮,由于轮齿强度要求高,需用高强度耐磨材料,在这种情况下一般不要整体采用同一种高强度耐磨材料铸造,这样不仅费用高,而且给铸造和热处理都带来困难。

在这种场合下,应采用组装形式,只是齿部采用特殊材料铸造。

16.设计有盲孔的铸件应注意什么?

有的铸件在不同部位有螺孔,如在曲面上的法兰座上,螺孔很容易穿透。

因此在设计象这类有盲孔时必须考虑到容易出现螺孔穿透的地方有足够的加工余量。

17.设计须加工的铸件时应注意什么?

铸件在机械加工时需要定位并夹紧在机械加工设备上。

因此,设计加工的铸件时,一定不要忘记设计机械加工时的装卡部位。

18.设计有加工面积的铸件时应注意什么?

在设计有加工面积的铸件时要尽量去掉没有必要加工的部分,以减少加工面积,这样不但可节约能源和工时,而且使相配合的零件接触的更好,另外,单面的全面加工是发生变形的主要原因之一。

如:

大的结合面尽量有效的减少加工面积。

19.设计重而大的铸件时应注意什么?

在设计重而大的铸件时,必须要有安全、合理的起吊部分,否则将导致加工中翻、运输及安装的困难。

特别是铸铁件,因其焊接工艺性差,不能再补焊吊运用的吊环、吊钩等吊运部分。

如:

吊环、吊耳、轴等。

20.设计有钻孔的铸件时应注意什么?

设计有钻孔的铸件时,要使钻孔加工部分的表面与钻头中心线垂直,否则在倾斜面上钻孔,钻头周围受力不均匀,钻头容易发生弯曲变形、甚至折断。

另外,如果钻头钻到中途出现单面缺“肉”的形状也同样因受力不均匀,钻头会发生弯曲。

21.铸造方法改变了,铸件设计是否也应改变,怎么改变?

由于铸造方法的改变,在满足使用要求的前提下,铸件形状也应作相应的改变。

如由砂型铸造改变为压力铸造就必须采用更圆浑的形状,以便于金属液在铸型中流动,即减小阻力,又便于起模。

22.设计铸件布置肋时应注意什么?

在设计铸件布置肋时,要考虑分型面的位置,不妨碍起模又便于造型。

设计内腔肋时,应避免造成死角,且不得妨碍清砂或削弱型芯强度。

23.设计铸件凸台时应注意什么?

设计铸件凸台的位置和形状时应考虑不妨碍起模。

还应注意凸台不可设计在易产生缩孔缩松的位置。

通常,在设计铸件凸台时要选择正确的形状和尺寸。

凸台之间的中心距较小时,应将凸台连在一起,以便于铸造和切削加工。

凸台与铸件垂直壁的距离小时,为便于造型,应与垂直壁相连。

24.设计铸件外圆角时应注意什么?

通常,铸件上各转角处都应设计成圆角,这对于防止铸造缺陷,提高铸件结构强度和美观都是十分重要的。

但不要将外圆角设计在铸件的分型面上。

25.设计铸件结构(或型芯)形状时应注意什么?

设计铸件结构(或型芯)形状时应力求简单,在可能的情况下应尽量采用直线形轮廓,以降低模型和芯盒的制造费用。

26.设计铸件应注意分型面形状力求简单,尽量设计在同一平面内

27.设计铸件应注意分型面应是平面,铸件外形应使分型方便,如三通管在不影响使用的情况下,各管口截面最好在一个平面上

28.设计铸件应注意尽量减少分型面的数量,分型面应尽量少,改进后,三箱造型变为两箱造型

29.设计铸件尽量减少型芯数量

可能不用型芯的地方要尽量避免,如下图取消了穿透的细长孔和中间空腔的内凹部分,可以不用型芯。

30.设计的铸件造成型芯有薄的、尖锐的部分怎么办?

在设计铸件时要避免采用有薄的、尖锐的部分的型芯,因为型芯薄的尖锐的部分在浇注时易出现断裂、粘砂等缺陷,而且难清砂。

31.设计的铸件造成型芯稍微错移而严重影响铸件壁厚的形状怎么办?

在设计铸件时要避免由于型芯相关位置的稍微错移而引起铸件壁厚出现急剧变化的情况,因为型芯放置在内部,要正确确定它和外形的相关位置是困难的,因此应特别予以注意。

32.设计的铸件造成铸型或型芯中气体不能排除怎么办?

在浇注时如果气体不能全部从铸型和型芯中排出,则铸件最容易产生气孔。

因此设计铸件时,不应忘记在最上端设置排气的通路。

33.设计的铸件造成铸件两壁之间的型芯太薄怎么办?

铸件两壁之间型芯间的厚度一般不应两边壁厚的总和,以免两壁熔接在一起。

当铸件具有狭长内腔时,就需要使用细长的型芯,除制造这种型芯比较困难外,在浇注时易变形、断裂、粘砂,并且清砂困难,因此应尽量避免狭长的内腔。

一般情况下推荐下面尺寸:

铸铁和铸钢件:

当型腔长<100mm时,型腔的最小高度或宽度可取6~8mm;当型腔长≥100mm时,型腔的最小高度或宽度应大于10mm。

非铁金属铸件:

型腔的最小高度或宽度应为5~8mm。

34.设计的铸件造成型芯支撑不稳定怎么办?

为了保证型芯牢固地安置在铸型里,一般用芯头定位,尽量不用型芯撑和掉挂型芯的方法。

如下图在铸件内部增加一个工艺孔,不影响使用性能,但却改善了型芯的固定,减少了芯撑,也有利于出砂。

35.设计灰铸铁件时还应注意什么?

设计灰铸铁件结构时,通常还应注意以下事项:

⑴由于灰铸铁的流动性好,体收缩和线收缩小,因此可设计薄壁(但不能太薄,以防止产生白口),形状复杂的铸件。

⑵由于灰铸铁的抗压强度比抗拉要高3~4倍,为充分发挥灰铸铁的这一强度特点,应常采用非对称截面,使铸件上承压应力的截面较小,受拉应力的截面教大。

⑶设计灰铸铁件结构时,壁厚不应太薄,边角处应适当加厚,以防止出现白口组织使该处又硬又脆难以加工。

⑷灰铸铁的力学性能对壁厚的敏感性及显著,因此不宜采用增加壁厚的办法来提高铸件的承载能力。

⑸由于灰铸铁几乎没有塑性,产生变形后不能象铸钢件那样可进行矫正。

因此在设计灰铸铁件结构时,应尽量按同时凝固的原则和采用对称结构,能自由收缩的结构进行结构与壁厚设计,以防止铸件产生变形和裂纹。

36.设计球墨铸铁件结构时还应注意什么?

设计球墨铸铁件结构时,通常还应注意以下事项:

⑴球墨铸铁以体积方式凝固,补缩性差,易产生缩松和缩孔。

铸件结构,尽量避免厚实断面,对厚大断面可采用空心结构或带加强肋的结构。

⑵球墨铸铁的弹性模量较灰铸铁高,残余应力大,加上相变应力,往往使其韧性降低很多,壁厚不均时已产生裂纹。

因此,球墨铸铁件一般均应设计成均匀壁厚。

37.设计碳钢铸件结构时还应注意什么?

设计碳钢铸件结构时,通常还应注意以下事项:

⑴由于碳钢流动性比铸铁低的多,其最小壁厚应比铸铁件的大。

最小壁厚和合理壁厚参照表1.1-7和表1.1-8。

⑵为防止由于铸钢熔点高而引起的粘砂,铸件上应避免过窄的凹槽与内尖角,因为处于这些部位的细薄的型芯和砂型很容易过热。

⑶对于重要的碳钢铸件应尽量按顺序凝固原则设计铸件结构,以利于补缩,使铸件组织致密,无缩孔、缩松等;对于一些尺寸不大,壁厚较薄又均匀的碳钢应按同时凝固原则考虑结构较为合理,但应注意到在铸件壁的中心往往会轴线缩松。

有时可用改变结构的办法,使铸钢件上的热节点转移到不重要的或无须消除缩孔、缩松的位置。

⑷由于碳钢的线收缩率较大,铸件尺寸较难控制。

因此,在设计铸件结构时有些部位应留有一定的“富裕量”。

⑸碳素铸钢,特别是低碳铸钢具有较好的焊接性能,因此对一些大型铸钢件,为制造上的方便合理,有时采用分段铸造然后再焊接起来的铸—焊结构。

⑹铸钢件的塑性较好,因此其变形可以通过火焰矫正和机械方法加压矫正,而不需在结构设计上予以过多的考虑。

38.设计熔模铸造铸件结构还应注意什么?

设计熔模铸造铸件结构时,通常还应注意以下事项:

⑴在设计熔模铸造铸件时,常可将几个原有装配关系的零件设计成一个整体铸件,从而减少切削加工与装配的工作量。

也可将一个熔模铸造铸件分为几部分分别铸造,然后再用焊接方法或用螺栓将其连接成一个整体,特别有些尺寸较大的铸件,采用分铸不但方便,而且容易保证精度,最终获得高质量、低成本的良好效果。

⑵为制壳方便以及提高熔模铸造铸件的金属利用率,通常都是通过一根较粗的直浇道浇注一串铸件,对于需要补缩的铸件,都尽量利用这种加粗了的直浇道作为冒口,而不再单独设置冒口进行补缩,因此在熔模铸造铸件设计中,应尽量减少热节,注意壁厚的均匀性。

当用铸件上的厚大部位与热节处不宜于设置内浇道以便通过直浇道进行补缩时,则应按顺序凝固原则修改结构,必要时通过增加局部地方的壁厚,使铸件能指向直浇道顺序凝固。

⑶在一些情况下,为防止涂料堆积、型壳变形、支持与固定铸件内腔型壳、消除热节,应在铸件的相应部位开设工艺孔,铸件上这些工艺孔是否要堵塞,应视产品要求而定。

⑷由于在浇注金属液时,大平面的型壳易产生变形甚至裂纹,使铸件壁厚尺寸不稳定甚至成为废品,因此设计熔模铸造铸件时应避免大平面结构形状,为此,可在大平面的壁上增设直径为10~20mm的工艺孔,此外还可用加强肋等方式来加强大平面型壳的强度和刚度。

⑸在设计熔模铸造铸件内腔形状时,必须注意使内腔的形状不要妨碍金属芯由熔模中取出,对于具有“侧凹”内腔的铸件可设计成敞开式内腔形状,以消除“侧凹”、简化模型结构、方便于熔模铸造。

当内腔形状使得制造熔模时需要从两个方向抽出金属芯时,还应注意交接处的结构,以免从熔模中抽不出金属芯。

39.在设计熔模铸造铸件的基本结构单元及其参数选定时,通常还应注意:

⑴考虑到熔模铸造铸件的尺寸大小,所用的型壳表面光洁、干燥,对金属流动的阻力小,并且一般都采用热型浇注,因此熔模铸造铸件的壁厚允许设计的较薄,其最小壁厚的推荐值和最小值可参见下表:

表1.1-11熔模铸造铸件壁厚推荐值和最小值(单位:

mm)

铸件材料

铸件的轮廓尺寸

>10~50

>50~100

>100~200

>200~350

>350

铸件最小壁厚

推荐值

最小值

推荐值

最小值

推荐值

最小值

推荐值

最小值

推荐值

最小值

铅锡合金

1.0~1.5

0.7

1.5~2.0

1.0

2.0~3.0

1.5

2.5~3.5

2.0

3.0~4.0

2.5

锌合金

1.5~2.0

1.0

2.0~3.0

1.5

2.5~3.5

2.0

3.0~4.0

2.5

3.5~5.0

3.0

铸铁

1.5~2.0

1.5

2.0~3.5

1.5

2.5~4.0

2.0

3.0~4.5

2.5

4.0~5.0

3.5

铜合金

2.0~2.5

1.5

2.5~4.0

2.0

3.0~4.0

2.5

3.5~5.0

3.0

4.0~6.0

3.5

镁合金

2.0~2.5

1.5

2.5~4.0

2.0

3.0~4.0

2.5

3.5~5.0

3.0

4.0~6.0

3.5

铝合金

2.0~2.5

1.5

2.5~4.0

2.0

3.0~5.0

2.5

3.5~6.0

3.0

4.0~7.0

3.5

碳铜

2.0~2.5

1.5

2.5~4.0

2.0

3.0~5.0

2.5

3.5~6.0

3.0

4.0~7.0

4.0

⑵熔模铸造铸件上各转角处一般都应设计成圆角,圆角应大与1mm,但也不应过大,以免构成新的热节,容易造成缩松和裂纹。

⑶熔模铸造铸件中壁的连接应尽量平缓过渡。

⑷为减少熔模与压型间的摩擦,减少取模时熔模变形的可能性,凡垂直于分型面的熔模(铸件)表面应设有铸造斜度。

⑸熔模铸造铸件上的加强肋应尽量布置在铸件的外表面,肋的数量也不宜多,以免使熔模难以从压型中取出。

⑹在设计熔模铸造铸件上的凸台与凸边时也应尽量不妨碍该铸件的熔模能方便地从压型中取出,此外凸台与凸边通常都设在铸件的外表面,而不设计在内表面,更不宜内、外两面分布,否则将妨碍压型中的金属型芯从熔模中抽出,使压型结构复杂化。

⑺熔模铸造能铸出各种形状的通孔,但通常都应有一定的椭圆度