柱塞泵维护检修规程完整.docx

《柱塞泵维护检修规程完整.docx》由会员分享,可在线阅读,更多相关《柱塞泵维护检修规程完整.docx(11页珍藏版)》请在冰豆网上搜索。

柱塞泵维护检修规程完整

柱塞泵维护检修规程

一、设备结构图及性能原理

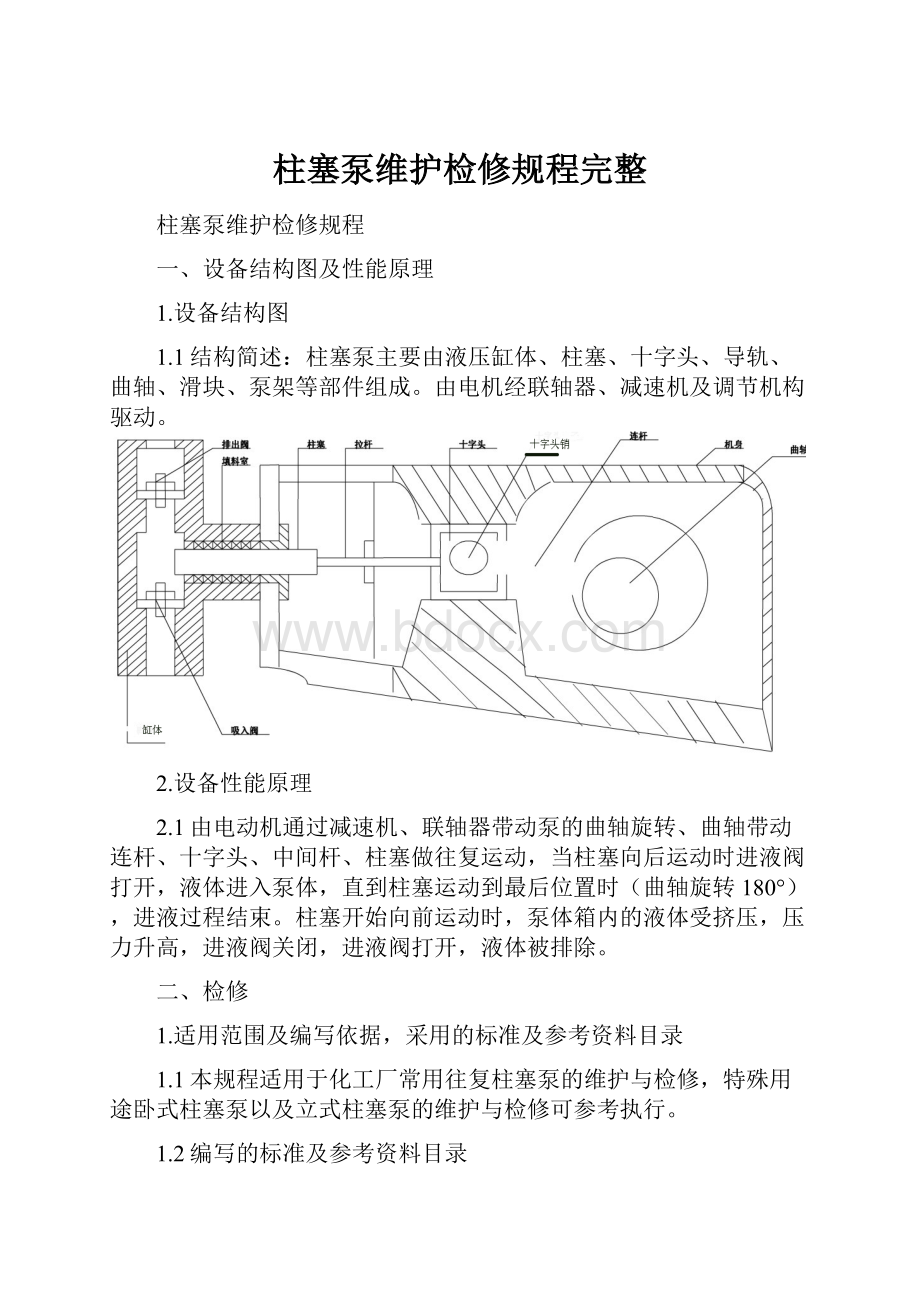

1.设备结构图

1.1结构简述:

柱塞泵主要由液压缸体、柱塞、十字头、导轨、曲轴、滑块、泵架等部件组成。

由电机经联轴器、减速机及调节机构驱动。

2.设备性能原理

2.1由电动机通过减速机、联轴器带动泵的曲轴旋转、曲轴带动连杆、十字头、中间杆、柱塞做往复运动,当柱塞向后运动时进液阀打开,液体进入泵体,直到柱塞运动到最后位置时(曲轴旋转180°),进液过程结束。

柱塞开始向前运动时,泵体箱内的液体受挤压,压力升高,进液阀关闭,进液阀打开,液体被排除。

二、检修

1.适用范围及编写依据,采用的标准及参考资料目录

1.1本规程适用于化工厂常用往复柱塞泵的维护与检修,特殊用途卧式柱塞泵以及立式柱塞泵的维护与检修可参考执行。

1.2编写的标准及参考资料目录

HGJ1027-79化工厂柱塞泵维护检修规程

《化工厂机械手册》化学工业出版社1989SHS01001—2004石油化工设备完好设备

2.检修周期、检修类别及检修内容

2.1检修周期

检修类别

小 修

中修

大 修

检修周期(月)

6

12

24

当本单位状态监测手段,已经具备开展预知维修的条件后,经请示本单位上一级主管部门批准,可不受此条的限制。

2.2检修内容

2.2.1小修

2.2.1.1更换密封填料,消除泄漏点。

2.2.1.2检查,清洗泵入口与油系统的过滤器,更换润滑油。

2.2.1.3检查、紧固各部螺栓。

2.2.1.4检查、修理进出口阀组零部件。

2.2.1.5检查、修理联轴器零件。

2.2.1.6检查、调整或更换易损零、部件。

2.2.2中修

2.2.2.1包括小修项目。

2.2.2.2修理或更换进出口阀组零件。

2.2.2.3修理或刮研各部轴瓦,检查或更换轴承。

2.2.2.4检查或修理柱塞、十字头、滑块,曲轴等主要部件。

2.2.2.5校验压力表、安全阀、计量调节机构等。

2.2.2.6检查、清洗减速机。

2.2.3大修

2.2.3.1包括中修项目。

2.2.3.2解体,清洗、检查测量各零、部件。

2.2.3.3修理或更换曲轴、连杆、十字头、柱塞等主要部件。

2.2.3.4更换轴瓦。

2.2.3.5机体找平,曲轴缸体重新找正。

2.2.3.6检修减速机。

2.2.5.7修补基础,机体喷漆。

2.2.5.8电机检查、修理、加油。

3.检修准备、检验程序及质量标准

3.1 检修前准备

3.1.1 掌握运行情况,备齐必要的图纸资料与相关检修记录

3.1.2 备齐检修工具、量具、配件及材料.

3.1.3 切断电源及设备与系统联系,内部介质冷却、吹扫、置换干净,符合安全检修条件.

3.2检修程序

3.2.1 拆卸联轴器,检查泵的对中情况.

3.2.2 拆卸附件及附属管线

3.2.3 拆卸十字头组件,检查十字头、十字头销、十字头与滑板的配合及磨损

3.2.4 拆卸曲轴箱,检查曲轴,连杆及各部轴承

3.2.5拆卸泵体上得进出口阀,检查各部件及密封

3.2.6拆卸工作缸、柱塞,检查缸与柱塞的磨损情况及缺陷

3.2.7拆卸减速机盖,检查轴承磨损与齿轮啮合痕迹

3.2.8拆卸齿轮油泵,检查齿轮啮合情况

3.2.9检查地脚螺栓

3.3 检修质量标准

3.3.1泵架

3.3.1.1泵架不应有砂眼、裂纹等缺陷。

装满煤油2-4小时应无渗漏。

有缺陷时可补焊修理,焊前应缓慢预热至600-700℃,焊后随即加热到650-700℃,保温,缓慢冷却。

3.3.1.2在泵架加工面上用水平仪测量泵架安装的水平度,纵、横向水平度误差均不大于0.05mm/m。

3.3.1.3机架与上盖的结合面应平整光滑,装配严密。

对无垫片者,用涂色法检查,每平方厘米表面上有2-3块色印,且均匀分布。

3.3.2缸体

3.3.2.1缸体内表面应光滑无伤痕,沟槽、裂纹等缺陷。

有轻微拉毛与擦伤时,可用半圆型油石沿缸体内圆周方向磨光,伤痕严重时应进行捏缸。

缸体内径最大磨损量不得超过原始尺寸的2%。

3.3.2.2用内孔千分尺检测缸体内径的圆度与圆柱度误差,不得超过内径公差之半,超标时应加工处理。

3.3.2.3缸体中心线直线度为0.08mm/m。

3.3.2.4缸体大修时应做水压试验,试验压力为设计压力的1,25倍,试压10-15分钟无渗漏现象。

缸体因腐蚀、冲蚀减薄不能承受水压试验时,应予以报废。

3.3.3曲轴

3.3.3.1曲轴各表面应光滑无损伤,主轴颈与曲柄颈擦伤凹痕面积大于轴颈面积的2%,轴颈上的沟槽深度达0.30mm以上时,可用磨光或喷镀法修理。

3.3.3.2在机床上用千分表检测曲轴颈径向圆跳动与圆柱度均为直径公差之半;主轴颈径向圆跳动为0.03mm。

超过规定极限时应更换。

3.3.3.3曲轴中心线与缸体中心线垂直度为0.15mm/m,可用仪器及缸体拉钢丝等方法测量。

3.3.3.4曲轴安装水平度误差小于0.10mnl/m。

3.3.3.5曲轴直线度为0.05mm/m。

3.3.3.6主轴颈与曲轴颈直径减小1%时,应予更新。

3.3.4连杆

3.3.4.1连杆应做无损探伤,不得有裂纹等缺陷。

。

3.3.4.2连扦两孔中心线平行度为0.30mm/m,超过规定值应更换。

3.3.5十字头、滑板与导轨

3.3.5.1十字头销轴的圆度与圆柱度为宜径公差之半。

3.3.5.2十字头、滑板与导轨的表面应光滑,无毛刺、伤痕等缺陷。

滑板与导轨的接触面有轻微的擦伤、沟痕深度不超过0.10mm时,可用半圆油石修磨并抛光。

3.3.5.3十字头销轴与轴套的间隙为0.03-0.06mm;最大极限间隙不大于0.12mm。

3.3.5.4十字头滑板与导轨的间隙允许为十字头直径的千分之二;磨损间隙不大于0.35mm。

3.3.5.5滑板与导轨应接触均匀。

3.3.6柱塞

3.3.6.1柱塞表面应无裂纹、凹痕、斑点、毛刺等缺陷。

有轻微擦伤,沟槽深度不超过0.10mm时,应修磨并抛光。

3.3.6.2柱塞的磨损不得超过表4规定。

表4mm

柱塞直径

圆度与直线度

直径缩小量

柱塞直径

圆度与直线度

直径缩小量

50~80

0.10

<0.65

>80~120

0.15

<0.10

3.3.7进、出口阀组

3.3.7.1进、出口阀组的阀座与阀芯镕封面不允许有擦伤、划痕、腐蚀、麻点等缺陷。

3.3.7.2阀座与阀芯应成对湿磨,研磨后应保持原来密封面曲宽度。

3.3.7.3阀座与阀芯研磨后用煤油试验,五分钟内不允许有渗漏现象。

3.3.7.4检查弹簧,若有折断或弹力降低时,应更换。

3.3.7.5阀座与阀体接触面应紧密贴合。

3.3.7.9阀体装在缸体上必须牢固,紧密,不得有松动泄漏现象。

3.3.8滑动轴承

3.3.8.1滑动轴承检修时,应检查轴承内的表面粗糙度是否符合要求。

磨损的沟痕是否严重;沟痕深度超过0.30mm时,可用刮刀修刮、研合、重新调整垫片与间隙。

3.3.8.2检查油道、油孔是否畅通,润滑情况是否良好。

3.3.8.3轴承合金不应有裂纹、气孔与脱壳等缺陷,可用煤油浸透法与敲击听音鉴别法来判断轴承合金与轴承体结合是否良好。

3.3.8.4轴颈与轴承在轴颈正下方60-90º范围内,连杆瓦在受力方向的上方60-75o范围内,应均匀接触,用涂色法检查每平方厘米不少于2-3块色印。

3.3.8.5轴承体与轴承座,连杆瓦与瓦座都应均匀贴合,用涂色法检查接触面积不少于总面积的70%。

3.3.8.6主轴颈与主轴瓦、曲柄颈与连杆瓦安装间隙应符合表5规定,磨损间隙不大于轴径千分之二。

表5mm

轴颈直径

≤30

>30~50

>50~80

>80~120

>120~180

主轴承间隙

曲柄瓦间隙

0.03~0.05

0.04~0.06

0.04~0.06

0.06~0.07

0.06~0.09

0.08~0.100

0.08~0.120

0.10~0.140

0.110~0.180

0.120~0.200

3.3.9滚动轴承

3.3.9.1滚动轴承的滚动体与内外滚道无坑疤、麻点、锈蚀等缺陷,保持架完好,接触平滑转动灵活无杂音。

3.3.9.2滚动轴承拆装应使用专用工具或压力机。

轴承加热装配时,机油温度不超过120℃,在油中浸浴10-15分钟后进行组装。

严禁用火焰直接加热与用锤直接敲击轴承。

3.3.9.3按滚动轴承的游隙要求,用塞尺或千分表或其它方法检查磨损情况,当游隙大于规定值时则更换滚动轴承。

3.3.9.4用千分表检查轴向串量是否符合要求,超过规定时应调整与更换。

3.3.9.5轴与轴承内圈配合一般为H7/K6,轴承与轴承座孔的配合一般为K7/h6。

3.3.10联轴器

3.3.10.1联轴器的对中应符合表6规定。

3.3.10.2两半联轴器间端面间隙沿圆周各个方向应相等,允差为O.30mm。

表6

联轴器外径

端面间隙

对中偏差

联轴器外径

端面间隙

对中偏差

平行偏移

倾斜偏移

平行偏移

倾斜偏移

71

3

<0.04

<0.2/1000

224

5

<0.06

<0.2/1000

80

250

95

315

<0.08

106

400

130

4

<0.05

<0.2/1000

475

6

<0.08

<0.2/1000

160

600

<0.10

190

4试车与验收

4.1试车前的准备

4.1.1检查机座地脚螺栓及机座与泵、电动机之间的连接螺栓是否紧固。

4.1.2检查联轴器连接情况。

4.1.3检查轴承箱内润滑油量是否适宜。

4.1.4检查轴向密封是否压得过紧或过松。

4.1.5检查压力表、安全阀、温度计及其他仪表是否灵敏好用。

4.1.6液压缸有保温时,应检查输送介质,是否为液体状态,否则不允许开车。

4.1.7检查吸入管道的过滤器,溢流阀是否处于完好状态。

4.1.8进、出口阀门开关位置正确。

4.1.9盘车2-3周,应无卡涩。

4.2试车

4.2.1空负荷试车

4.2.1.1再次确认具备试车条件后,接通电源,先点动一次,若无异常,则进行空负荷试车。

4.2.1.2空负荷试车时应检查设备运行情况:

a.声响与振动;

b.轴承状况;

c.填料密封状况;

d.电流值。

4.2.2负荷试车

4.2.2.1在额定负荷下运转,应无异常振动与噪音,泵体全振幅为0.10-0.20mm。

4.2.2.2电流不超过额定值。

4.2.2.3流量、压力平稳,达到铭牌出力或满足生产需要。

4.2.2.4密封填料泄漏量不大于10滴/分。

对计量泵,泄漏量不大于3滴/分。

各连接处的密封点不应有渗漏现象。

4.2.2.5负荷试车时压力应逐渐提高,如遇不正常情况,应立即停车处理后,重新试车。

4.3验收

检修质量达到本规程标准,检修记录齐全、被确。

设备经负荷试车,运行情况良好,各主要操作指标达到铭牌出力或设计要求,即可按规定程序办理交接手续,交付生产使用。

三、维护与故障处理

1日常维护

1.1严格执行岗位操作法,认真填写运行记录。

1.2定时检查各部运行状况(滚动轴承温度不超过75℃),并按时记录。

1.3每班检查润滑油位、油压等是否符合要求。

1.4每道检查各密封部位有无泄漏。

”

1.5在冰冻季节停车后,应排净泵内积水与物料,以免结冰损坏零件。

2定期检查内容

2.1每三个月对润滑油质作一次分析,检查油的粘度、水份、杂质等的变化情况。

2.2每月检查一次安全阀、单向阀、压力表与其它仪表装置是否灵敏可靠.

2.3每月检查泵体振动情况,泵体金振幅为0.10—0.20I四It

3常见故障处理方法

现象

原因

处理方法

现象

原因

处理方法

密封

泄漏

1.填料没压紧

2.填料或密封圈损环

3.柱塞磨损或产生沟痕

4.超过额定压力

1.适当压紧

填料压盖

2.更换

3.修理或更

换柱塞

4.调节压力

油温

过高

1.油质不符合规定

2.冷却不良

3.油位过高或过低

1.更换

2.改善冷却

3.调整油位

产生

异常

声响

或震

动

1.轴承间隙过大

2.传动机构损坏

3.螺栓松动

4.进出口阀零件损坏

5.缸内有异物

6.液位过低

1.调整或更换

2.修理或更换*

3.紧因

4.更换阀件

5.排出异物

6.掖位提高

流量

不足

1.柱塞密封泄漏

2.进出阀不严

3.泵内有气体

4.往复次数不够

5.进出口阀开启度不够或阻塞

6.过滤器阻塞

7.液位不够

1.修理、更换

2.修理、更换

3.排除气体

4.调节

5.检查修理

6.清洗过滤器

7.增高液位

轴承

温度

过高

1.润滑曲质不符合要求

2.润滑系统发生故障,油量不足或过多

3.轴瓦与轴径配合间隙过小

4.轴承装配不良

5.轴弯曲

1.换油

2.排除故障,调整油量

3.调整间隙

4.更换轴承

5.校直轴

压力

表指

示波

动

1.安全阀、单向阀工作不正常

2.进出口管路堵塞或漏气

3.管路安装不合理有震动

4.压力表失灵

1.检查调整

2.检查处理

3.修改配管

4.修理更换

油压

过低

1.吸入过滤网堵塞

2.油泵齿轮磨损严重及各部位间隙过大

3.油压过低

4.压力表失灵

1.清理过滤网

2.调整间隙

3.加油

4.修理、更换