上海海事大学轮机金工实习报告09版工艺答案供参考.docx

《上海海事大学轮机金工实习报告09版工艺答案供参考.docx》由会员分享,可在线阅读,更多相关《上海海事大学轮机金工实习报告09版工艺答案供参考.docx(19页珍藏版)》请在冰豆网上搜索。

上海海事大学轮机金工实习报告09版工艺答案供参考

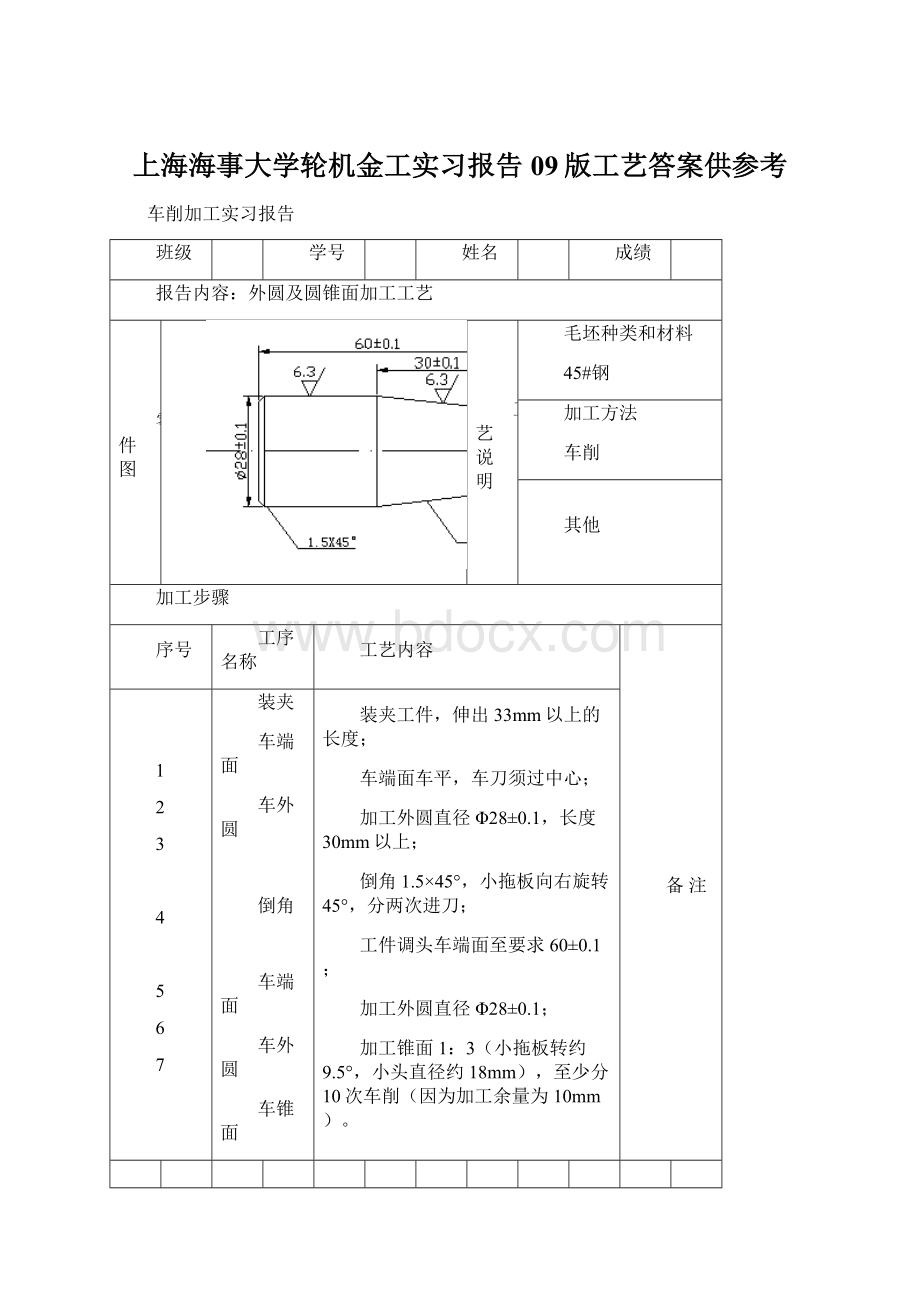

车削加工实习报告

班级

学号

姓名

成绩

报告内容:

外圆及圆锥面加工工艺

零件图

工艺说明

毛坯种类和材料

45#钢

加工方法

车削

其他

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

5

6

7

装夹

车端面

车外圆

倒角

车端面

车外圆

车锥面

装夹工件,伸出33mm以上的长度;

车端面车平,车刀须过中心;

加工外圆直径Φ28±0.1,长度30mm以上;

倒角1.5×45°,小拖板向右旋转45°,分两次进刀;

工件调头车端面至要求60±0.1;

加工外圆直径Φ28±0.1;

加工锥面1:

3(小拖板转约9.5°,小头直径约18mm),至少分10次车削(因为加工余量为10mm)。

报告时间:

年月日车削加工实习报告

班级

学号

姓名

成绩

报告内容:

车外圆及切槽加工工艺

零件图

工艺说明

毛坯种类和材料

45#钢

加工方法

车削

其他

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

5

6

7

装夹

车端面、钻中心孔

车外圆

倒角

切槽

切断

倒角

夹持工件,伸出20mm以上的长度;

车端面,钻中心孔,转速为675r/min(625r/min);

夹持工件,至少伸出53mm长度。

一夹一顶:

①车削外圆至Φ25±0.1mm,长度50mm以上;②加工直径Φ16±0.1mm长度至20±0.1mm;

车Φ16处的1.5×45°倒角,小拖板右旋45°,分两次进刀;

沟槽加工4×2,宽4mm,深2mm,转速220r/min(190r/min)(注意刀具等高,刃口与轴线平行);

工件调头装夹在直径Φ25处,车零件总长50±0.1mm;

车Φ25处1.5×45°倒角,小拖板右旋45°,分两次进刀。

报告时间:

年月日

车削加工实习报告

班级

学号

姓名

成绩

报告内容:

螺栓加工工艺

零件图

工艺说明

毛坯种类和材料

45#钢

加工方法

车削

其他

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

5

6

7

装夹

车端面、钻中心孔

车外圆

倒角

车螺纹

切断

倒角

装夹工件伸出35mm以上的长度;

车端面钻中心孔,转速675r/min(625r/min);

一夹一顶,加工①外圆

,长度为35mm,②外圆

,长度为20mm;

车

处1.5×45°倒角,小拖板右旋45°,分两次进刀;

车M16螺纹,长度为20mm,转速为66r/min(60r/min);

工件调头,车总长至要求45mm,加工外圆Φ24至要求长度10mm;

车

处1.5×45°倒角,小拖板右旋45°,分两次进刀。

报告时间:

年月日

车削加工实习报告

班级

学号

姓名

成绩

报告内容:

外圆车削及孔的加工工艺

零件图

工艺说明

毛坯种类和材料

45#钢

加工方法

车削

其他

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

5

6

7

装夹

车端面、钻中心孔

钻孔

车外圆

倒角

车外圆、切断

倒角

装夹工件,伸出40mm以上长度;

车端面,钻中心孔;

钻Φ10长度20mm的孔,转速410r/min(450r/min);

加工外圆Φ20±0.10长度至40±0.10,台阶垂直,注意最后一刀沿端面退出;

车Φ20处1.5×45°倒角,小拖板右旋45°,分两次进刀;

工件调头车Φ28±0.10的外圆长度至尺寸要求,保证总长60±0.10mm;

车Φ28处1.5×45°倒角,小拖板右旋45°,分两次进刀。

报告时间:

年月日车削加工实习报告

班级

学号

姓名

成绩

报告内容:

法兰工艺

零件图

工艺说明

毛坯种类和材料

45#钢

加工方法

车削

其他

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

5

6

7

8

9

10

11

12

装夹

车端面

钻中心孔

钻孔

扩孔

车外圆

镗孔

倒角

装夹

车端面

车厚度

倒角

装夹工件至少留出9mm厚度,三点校正至一个尺寸要求;

加工端面,转速520r/min(450r/min),进给量0.12;

钻中心孔,转速675r/min(625r/min);

钻孔,转速410r/min(450r/min);

扩孔,转速225r/min(190r/min);

加工直径Φ75±0.1的外圆,转速520r/min(450r/min),手动进给;

镗孔直径至

,转速225r/min(190r/min),进给量0.1;

宽刀法倒角,内孔中拖板退50格(40格),外圆中拖板进25格(20格),刀架朝卡盘方向转约45°;

工件调头装夹,校正三点读数为一致;

端面车平测量,保证平行度的要求;

车厚度至尺寸要求;

宽刀法倒角,刀架朝卡盘方向转约45°。

报告时间:

年月日

车削加工实习报告

班级

学号

姓名

成绩

报告内容:

轴套加工工艺

零件图

工艺说明

毛坯种类和材料

45#钢

加工方法

车削

其他

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

5

6

7

8

9

装夹

车端面

车外圆

镗孔

倒角

装夹、切断

修毛刺

装夹工件留出22mm的长度,校正后夹紧;

车端面,钻中心孔,钻孔转速410r/min(450r/min),扩孔转速225r/min(190r/min);

加工

的外圆,长度超过20mm,转速675r/min(625r/min),

镗孔

,转速225r/min(190r/min),进给量0.1,每次12.5小格(10小格)一进;

倒角2×45°,加工圆锥的方法,小拖板右旋45°,50小格(40小格)一次,进两次;

工件调头装夹,车总长至尺寸要求。

修毛刺,用锉刀。

报告时间:

年月日车削加工实习报告

班级

学号

姓名

成绩

报告内容:

接头加工工艺

零件图

工艺说明

毛坯种类和材料

45#钢管

加工方法

车削

其他

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

5

6

7

8

9

10

11

12

13

装夹

车端面、钻中心孔

车外圆

车外圆

钻孔

车锥面

修毛刺

车端面、钻中心孔

钻孔

切断

车外圆

车锥面

车锥面

装夹工件,留出长度35mm,校正后夹紧;

加工端面,钻中心孔,转速675r/min(625r/min);

加工外圆直径Φ24,长度至33mm,转速675r/min(625r/min),进给量0.12;

加工外圆直径Φ18,长度至25mm;

钻直径Φ12,深度15mm的孔,转速450r/min(410r/min);

加工60°的圆锥面,小拖板向右旋转60°;

修毛刺(用锉刀);

工件调头靠肩夹紧,车端面,钻中心孔,转速675r/min(625r/min);

钻直径Φ8的孔,贯通,转速410r/min(450r/min);

车总长度为42mm;

加工外圆直径Φ18,长度9mm;

加工60°的圆锥面,小拖板向右旋转60°;

加工4×45°的圆锥面,小拖板向右旋转45°,分四次进刀。

钳工加工实习报告

班级

学号

姓名

成绩

报告内容:

管材锯割工艺

零件图

工艺说明

毛坯种类和材料

45#钢管

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

锉削

划线

锯削

修毛刺

先将一段长于60mm的管子一端锉平,保证此端面与管壁垂直。

在管子上取60mm及61.5mm处划线。

将管子放在台钳上夹住,注意轻重,沿所划线垂直锯下。

修理毛刺。

报告时间:

年月日

钳工加工实习报告

班级

学号

姓名

成绩

报告内容:

钻孔工艺

零件图

工艺说明

毛坯种类和材料

45#钢

加工步骤

序号

工序名称

工艺内容

备注

1

2

划线

钻孔

①在毛坯上选择两个相互垂直的面作为基准面,以其中一个为基准,划30mm及15mm的线;

②以另一个基准面为基准,划30mm及15mm的线,找出两条15mm线的交点为中心点。

③在中心点处打眼,以此为圆心,划半径为5.1mm的圆。

装夹工件,选择直径为10.2mm钻头,钻直径为10.2mm的圆。

报告时间:

年月日

钳工加工实习报告

班级

学号

姓名

成绩

报告内容:

套丝工艺

零件图

工艺说明

毛坯种类和材料

45#钢

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

准备

划线

倒角

套丝

检查工件尺寸,正确装夹工件。

在距离工件端面30mm及32mm处划线。

倒2×20°角。

选择板牙进行套丝,保证板牙与工件轴线垂直,中心线同轴,在套丝过程中注意润滑油的使用。

报告时间:

年月日

钳工加工实习报告

班级

学号

姓名

成绩

报告内容:

法兰工艺

零件图

工艺说明

毛坯种类和材料

45#钢

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

准备

划线

圆心定位

钻孔

将法兰置于V型铁上,用铝块或其他物品填上孔以便划线。

①用高度划线尺找出法兰最高点,往下37.5mm划线

②转90度,按以上方法进行划线

③找出法兰的中心点,打眼,以25mm及26mm为半径划圆,

④在半径为25mm的圆与工件的中心线交点上打眼,并以此为中心划半径为4mm的小圆。

用中心钻或者3mm以下的钻头,在

孔的圆心上进行定位。

选择直径为8mm的钻头进行钻孔,修理毛刺,要求工件与钻头垂直。

保证对角孔距42,相邻孔距27.4。

报告时间:

年月日

钳工加工实习报告

班级

学号

姓名

成绩

报告内容:

对接套锉缺口工艺

零件图

工艺说明

毛坯种类和材料

45#钢

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

5

6

准备

划线

钻孔

锯削

锉削

修毛刺

上色,将毛坯置于V型铁上

①用高度划线尺找出对接套最高点,减去对接套半径尺寸处划线,

②以此线为中心线,加上5mm划线

③以此线为中心线,减去5mm划线

④再将工件平放在平板上划高度为10mm及5mm两条线,在5mm的那条线上求与上述中心线的交点。

以上面求得的交点为圆心,钻直径为8mm的孔。

锯掉多余的部分

用锉刀将缺口加工成宽为10mm,深为10mm的缺口,注意锉削时保证其垂直度,不能上宽下窄。

修毛刺。

报告时间:

年月日

钳工加工实习报告

班级

学号

姓名

成绩

报告内容:

管接头螺母工艺

零件图

工艺说明

毛坯种类和材料

45#钢

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

划线

锉削

倒角并修理毛刺

先将零件上色,平放在V型铁上:

①用高度尺取得零件的最高处尺寸,减去零件外圆的半径尺寸,划出零件的中心线;

②以中心线尺寸加上10.4,在外圆上划出上弦;

③以中心线尺寸减去10.4,在外圆上划出下弦;

④连接上弦,下弦及中心线上的六个交点,使之成为六边形。

将多余部分锉掉,保证六个平面间成120度夹角,并且与两端面垂直。

加工30度倒角。

报告时间:

年月日

钳工加工实习报告

班级

学号

姓名

成绩

报告内容:

螺栓螺母工艺

零件图

工艺说明

毛坯种类和材料

45#钢

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

5

6

划线

锉削

划线

钻孔

攻螺纹

倒角并修理毛刺

先将毛坯锉平,然后上色划线:

①用高度尺取得毛坯最高处位置,往下15mm划出毛坯的中心线;

②再将毛坯转90度按上述方法进行划线;

③找出毛坯的中心点,以此点为圆心,14mm为半径划圆,求得该圆与其中一条中心线的2交点;

④以其中一交点为圆心,14mm为半径划线,求得与圆的2交点;

⑤同样,找出另外2交点,连接该6点使之成为六边形。

将多余部分锉掉,保证六个平面间成120度夹角,并且与两端面垂直。

划六顶点之间的连线,重新找出中心点,以8mm为半径划圆。

选择钻头,钻M16孔。

攻出M16的内螺纹。

加工30度倒角。

报告时间:

年月日

焊接加工实习报告

班级

学号

姓名

成绩

报告内容:

钢板对接工艺

零件图

工艺说明

毛坯种类和材料

45#钢板

加工方法

电焊

其他

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

5

确定焊件;

清理焊缝;

将两钢板装配到一起;

定位后正反两面焊接,确定焊条直径牌号,电弧大小,控制焊接的速度、长度和角度;

清理,去飞溅,检查焊缝。

报告时间:

年月日

焊接加工实习报告

班级

学号

姓名

成绩

报告内容:

法兰焊接工艺

零件图

工艺说明

毛坯种类和材料

45#钢板、钢管

加工方法

电焊

其他

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

焊前清理管子与法兰的污物;

装配管子和法兰,注意管子与法兰的垂直度,管子不能超出法兰底部,并左右定位;

焊接,注意起焊点不能在螺纹孔处,控制好焊接角度,电弧调节正确,接头平稳,头尾相交要焊透;

清除焊渣并检查焊缝。

报告时间:

年月日焊接加工实习报告

班级

学号

姓名

成绩

报告内容:

轴对接工艺

零件图

工艺说明

毛坯种类和材料

45#钢

加工方法

气焊

其他

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

5

将管路接头处清理干净;

点火,调节火焰大小、种类;

将两管件定位,点固;

焊接,控制好焊接角度,送丝速度、焊缝宽度,接头平稳,头尾相交要焊透;

检查焊缝。

报告时间:

年月日焊接加工实习报告

班级

学号

姓名

成绩

报告内容:

碳钢的气割工艺

零件图

工艺说明

毛坯种类和材料

45#钢板

加工方法

气焊

其他

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

5

6

按图纸尺寸确定圆心,敲洋冲;

调节圆规半径;

点火,调节火焰大小;

切割工件;

复查半径尺寸;

清理,去氧化物。

报告时间:

年月日

焊接加工实习报告

班级

学号

姓名

成绩

报告内容:

管子的气焊补漏工艺

零件图

工艺说明

毛坯种类和材料

45#钢管

加工方法

气焊

其他

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

5

清理漏孔周围污垢氧化物;

确定焊条直径牌号;

点火,调节火焰大小;

焊接;

检查焊缝。

报告时间:

年月日

焊接加工实习报告

班级

学号

姓名

成绩

报告内容:

管子对接工艺

零件图

工艺说明

毛坯种类和材料

45#钢管

加工方法

气焊

其他

加工步骤

序号

工序名称

工艺内容

备注

1

2

3

4

5

6

检查工件并清理焊缝;

点火,调节火焰大小、种类;

将两管件定位、点固;

焊接,控制好焊接角度、送丝速度、焊缝宽度、接头平稳,头尾相交要焊透;

检查焊缝;

钢板对接。

报告时间:

年月日