公差分析技术.docx

《公差分析技术.docx》由会员分享,可在线阅读,更多相关《公差分析技术.docx(21页珍藏版)》请在冰豆网上搜索。

公差分析技术

在产品制造的过程中,工序是保证产品质量的最基本环节。

所谓工序能力是指处于稳定状态下的实际加工能力,工序能够稳定地生产出产品的能力,也就是说在操作者、机器设备、原材料、操作方法、测量方法和环境等标准条件下,工序呈稳定状态时所具有的加工精度。

工序能力分析是质量管理的一项重要的技术基础工作。

它有助于掌握各道工序的质量保证能力,为产品设计、工艺、工装设计、设备的维修、调整、更新、改造提供必要的资料和依据。

什么是CPK?

CPK是ComplexProcessCapabilityindex的缩写,是现代企业用于表示制程能力的指标。

制程能力强才可能生产出质量、可靠性高的产品。

CPK的意义

制程水平的量化反映;(用一个数值来表达制程的水平)制程力指数:

是一种表示制程水平高低的方便方法,其实质作用是反映制程合格率的高低。

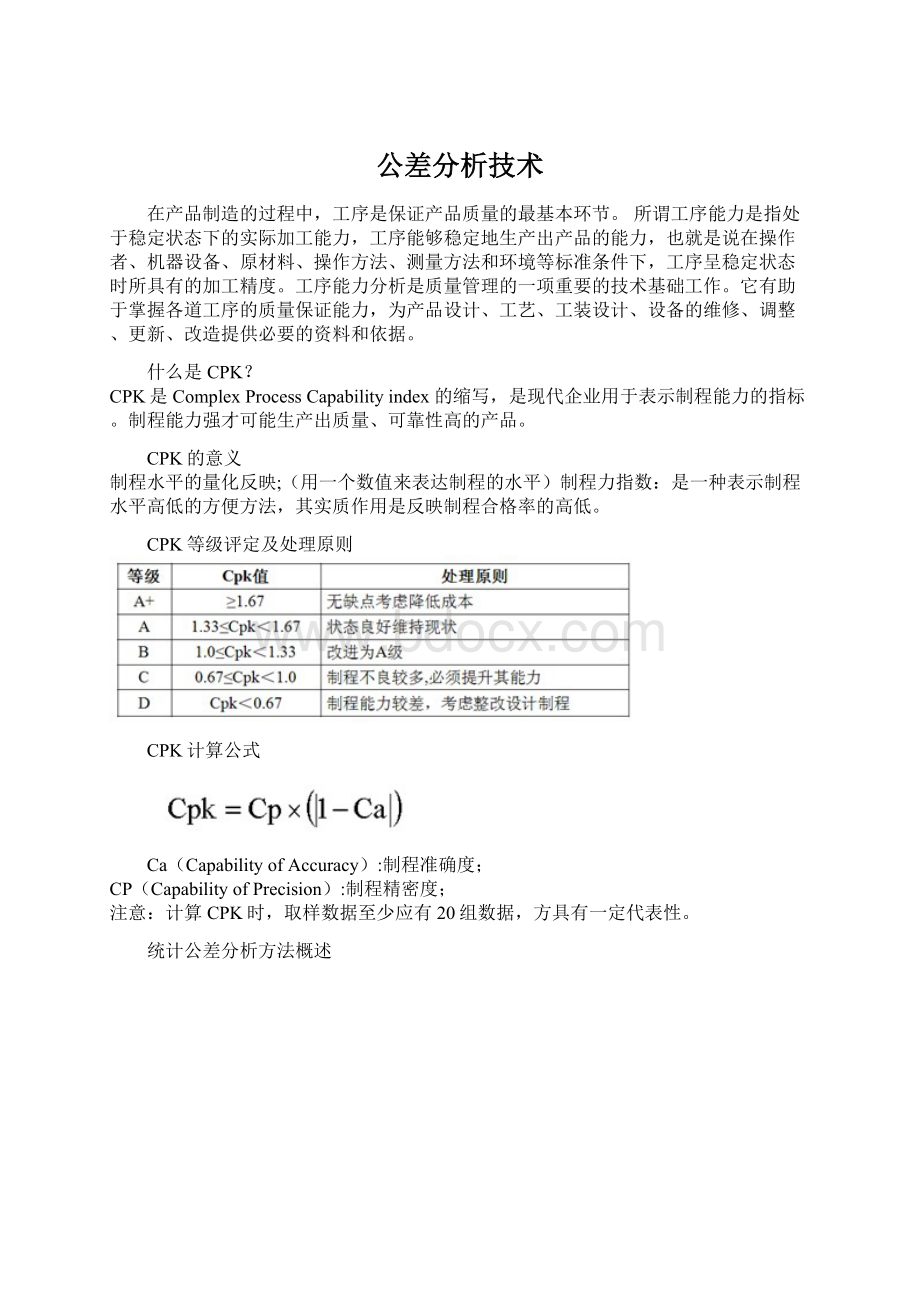

CPK等级评定及处理原则

CPK计算公式

Ca(CapabilityofAccuracy):

制程准确度;

CP(CapabilityofPrecision):

制程精密度;

注意:

计算CPK时,取样数据至少应有20组数据,方具有一定代表性。

统计公差分析方法概述

;

公差分析是克服误差传递干扰的一种合适方法,也是试验设计理论研究的有益扩充。

通俗地说,公差分析就是运用统计分析的方法,事先给众多输入X设置合理的公差(而不仅仅是目标值),以保证经过工艺流程之后,产生的输出Y对输入的变异不敏感,依然落在顾客要求或技术规范之内。

这个过程往往要求减小输入的公差,而减小输入的公差往往意味着产品加工成本的提高。

因此,公差分析还强调选择合适的输入变量,减小到合适的公差幅度,以确保工艺优化的成本最小化。

同时,一次成功的公差分析常常不是一蹴而就的,一般需要工艺工程师和统计工程师等多方协作、不断沟通反馈后才能完成。

一套完整的公差管理解决方案应体现全面质量管理的思想——全员参与和全过程管理,能够反映PDCA(Plan、Do、Check和Act)的方法——设计人员定义公差,工艺人员定义实现公差控制的方法(P);生产操作人员加工产品(D);检验人员对产品进行检验检测(C);设计人员和工艺人员要对实测数据进行判读,采取有效的改进措施(A)。

2.公差设计与分析

公差设计与分析主要是来解答以下这些问题:

①在真实的加工环境下,设计的公差范围和装配顺序能不能制造出满足设计要求的产品?

②所设计的公差是否合理——放宽某些公差范围降低成本是否可行,或是否需要对关键尺寸加严要求?

③在可以综合考虑设计指标和设计工艺性的情况下,哪些特性将成为产品的关键特性,需要在工艺设计和生产过程中特别关注?

公差设计(ToleranceDesign)一般应在完成系统设计和参数设计后进行。

公差设计的输出结果就是在参数设计阶段确定的最佳条件基础上,确定各个参数合适的公差。

其指导思想是:

根据各参数的波动对产品质量特性贡献(影响)的大小,从技术的可实现性和经济性角度考虑有无必要对影响大的参数给予较小的公差。

比较常见的公差设计的实现途径有三类:

极值分析法、统计平方公差法和蒙特卡洛仿真技术。

(1)极值分析法。

极值分析法由于操作简单而被设计人员广泛使用。

在这种方法中,零部件都设计为标称值,然后假定公差完全向一个或另一个方向积累。

这种方法主要考虑设计的线性极值,虽然确保零件的所有组合,但是由于其采用了真实加工过程中不可能出现的局面而使得结果过于保守,分析精度较差。

(2)统计平方公差法。

统计平方公差法基于零件公差范围呈正态概率分布的假设进行公差分析,可以防止过于保守的设计,避免过于精细的公差设计,适当扩展了零件的允许公差范围。

但其缺点是:

如果正态分布的假设不成立,或者装配与零件公差非线性相关,统计平法公差方法所得公差分析与现实偏离较远。

(3)蒙特卡洛仿真技术。

蒙特卡洛仿真是一种先进的通过设定随机变量以及相互之间的关系建立系统模型,并对模型进行试验以获得对产品制造公差分布预先认识的过程。

蒙特卡洛仿真对零件的公差分布和模型的线性要求较低,仿真精度较高,与现实情况一致性更好。

尤其是随着计算机技术的普及,使得蒙特卡洛仿真算法可以嵌入到CAD模型中,直接读取CAD的设计数据和装配顺序,仿真时设定其假定分布、种子数和仿真次数即可拟实地表现真实加工环境中产品的公差分布。

试验设计DOE常常用在新产品的设计和研发工作中,而产品设计常常可以分为系统设计、参数设计和公差设计(又称容差设计)三个阶段,或称三次设计。

所谓系统设计,是指用专业技术研制产品(即样品)及其生产工艺。

所谓参数设计,是指确定产品零部件的结构参数和生产过程的工艺参数,选择最佳的参数组合。

所谓公差设计,是指对各种参数寻求最佳的容许误差,使得质量和成本综合起来达到最佳经济效益,这是产品设计中不可或缺但又往往被忽略的一个环节容。

公差设计(ToleranceDesign)通常是在完成系统设计和参数设计后进行的,此时一般来说,各元件(参数)的质量等级较低,参数波动范围较宽。

公差设计的输出结果就是在参数设计阶段确定的最佳条件的基础上,确定各个参数合适的公差。

按照一般原理,每一层次的产品(系统、子系统、设备、部件、零件),尤其交付顾客的最终产品都应尽可能减少质量波动,缩小公差,以提高产品质量,增强顾客满意;但同时,每一层次产品也应具有很强的承受各种干扰(包括加工误差)影响的能力,即应容许其下属零部件有较大的波动范围。

对于下属零部件通过公差设计确定科学合理的公差,作为生产制造阶段符合性控制的依据。

因此,公差设计的指导思想是:

根据各参数的波动对产品质量特性贡献(影响)的大小,从技术的可实现性和经济性角度考虑有无必要对影响大的参数给予较小的公差(例如用较高质量等级的元件替代较低质量等级的元件)。

另外值得注意的是,三次设计的顺序并不是一成不变的。

虽然公差设计的实施一般晚于参数设计,但有时为了获取总体最佳,公差设计也会影响参数设计的再实施。