海水淡化技术分析.docx

《海水淡化技术分析.docx》由会员分享,可在线阅读,更多相关《海水淡化技术分析.docx(16页珍藏版)》请在冰豆网上搜索。

海水淡化技术分析

海水淡化技术分析

1.基本概念

1.1淡水:

含盐量应在1000mg/L(NaCL以下。

通常船用海水淡化装置对所产淡水含盐量的要求皆以锅炉补给水标准为依据。

我国船用锅炉给水标准规定补给水的含盐量应小于10mg/L(NaCL。

1.2海水含盐量:

大洋中海水平均含盐量约为35g/L。

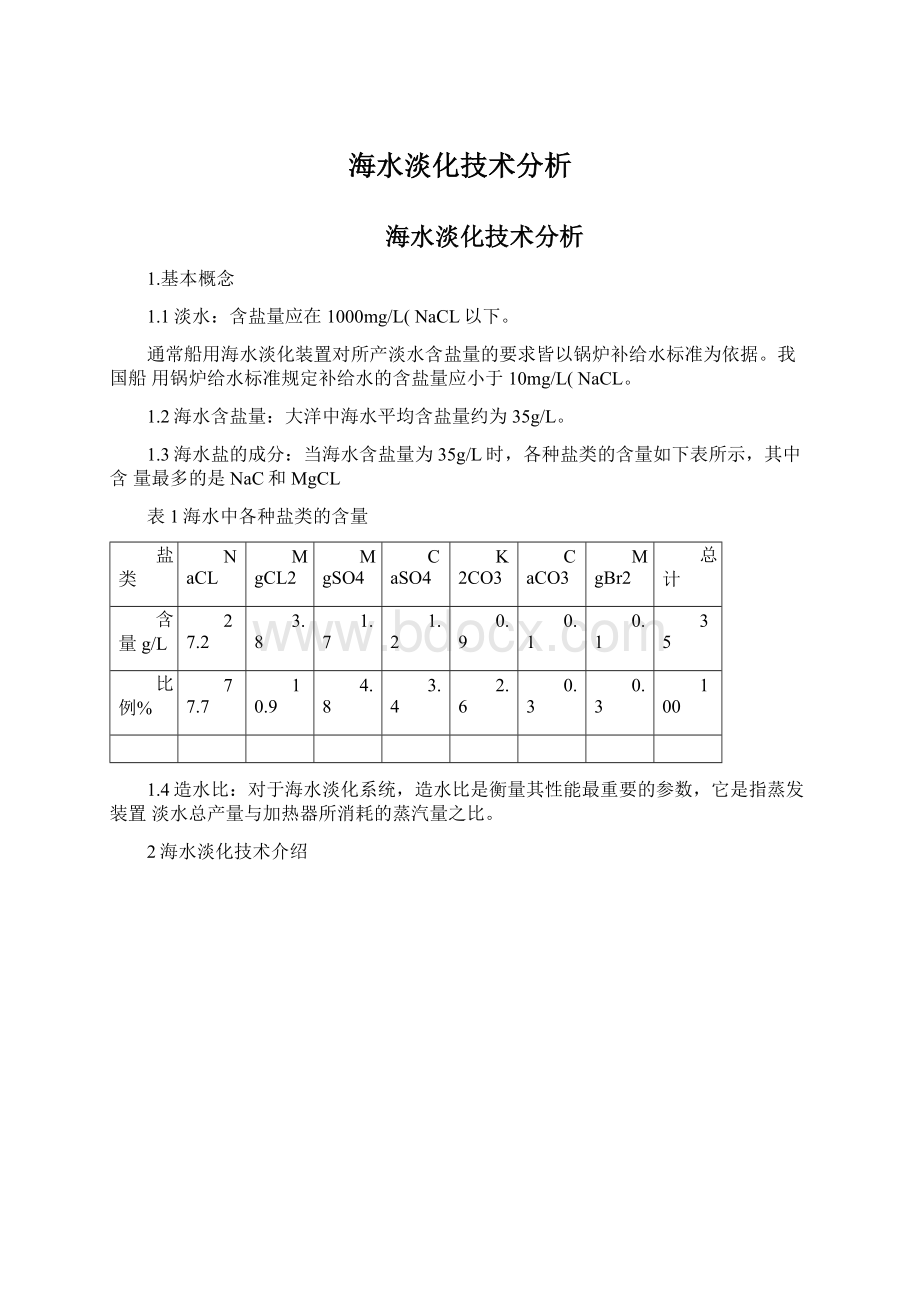

1.3海水盐的成分:

当海水含盐量为35g/L时,各种盐类的含量如下表所示,其中含量最多的是NaC和MgCL

表1海水中各种盐类的含量

盐类

NaCL

MgCL2

MgSO4

CaSO4

K2CO3

CaCO3

MgBr2

总计

含量g/L

27.2

3.8

1.7

1.2

0.9

0.1

0.1

35

比例%

77.7

10.9

4.8

3.4

2.6

0.3

0.3

100

1.4造水比:

对于海水淡化系统,造水比是衡量其性能最重要的参数,它是指蒸发装置淡水总产量与加热器所消耗的蒸汽量之比。

2海水淡化技术介绍

图1海水淡化方法的分类

海水淡化技术经过半个多世纪的发展,从技术上讲已经比较成熟,目前在商业上成功

应用的主要有多效蒸馏(MED)、多级闪蒸(MSF)、压汽蒸馏(VC))和反渗透法(SWRO)

2.1多效蒸馏(MED)

多效蒸馏是由单效蒸馏组成的系统,加热蒸汽被引入第一效冷凝后,使海水产生比蒸汽温度低的几乎等量蒸发。

产生的蒸汽被引入第二效作为加热蒸汽,并使海水以比第一效更低的温度蒸发。

这个过程一直重复到最后一效,在最后一效蒸汽被海水冷凝器冷凝。

第一效的冷凝液返回锅炉,而来自其它效的冷凝液被收集后作为产品水输出。

多效蒸馏海水淡化技术是最早的海水淡化方法之一,早在1898年就建成了日产

1200-1500吨淡水的竖管多效蒸馏大型海水淡化工厂,但早期多效蒸馏系统的蒸发器为浸没管式,传热系数低,结垢严重,严重影响了产水量及装置寿命。

20世纪60年代开始了

降膜蒸发器(横管降膜及竖管降膜)的研究,使传热效率有了很大提高。

70年代为了降低结垢和腐蚀,低温蒸馏技术进入人们的视野,到80年代初期,低温横管喷淋技术正式用于工业性的海水淡化装置。

80年代中期大型低温高效海水淡化装置研究成功,其原理是以75C左右的低温蒸汽作为加热热源,远低于多级闪蒸110C左右的蒸汽温度,所以管壁

的结垢倾向减小,并且使低温废热的利用成为可能,至此多效蒸馏海水淡化技术进入比较成熟阶段。

目前世界上应用的多效蒸馏海水淡化装置大都为低温多效蒸馏,此类装置的典型代表

为以色列IDE公司开发的一种横管蒸发装置,在低温下操作,最高操作温度62.90C,共

7效,造水比可达5.8-6.2,折合电耗9.4-8.2KWh/m3,当使用废热时总能耗仅为2.5KWh/m。

目前已有数百台1000t/d以上的此类装置在世界各地运行,最大的装置产水量为25000t/d。

低温多效蒸馏技术除在防腐防垢方面有突出优点外,低廉的造水成本也是其得以迅速发展的原因。

A.N.Rogers,C.D.siebenthal,R.F.BatteyandL.Awerbuch通过对大型海水淡化装置的计算得出多效蒸馏海水淡化方法单位淡化水成本最低的结论。

美国人G.F.Leiiner也曾撰文《当今海水脱盐的费用》,对大型海水淡化装置进行比较,结果表明单位淡化水价低温多效较反渗透和多级闪蒸都低。

低温多效蒸馏技术的低成本主要归结于它灵活的运行方式,可以利用各种形式的低位热源,如柴油发电机冷却水、工业废气、废热锅炉蒸汽等,但其最主要的运行方式是与火力发电厂结合,水电联产,从透平机抽取0.2-0.4Kg/cm2的低压背压蒸汽用于造水。

2.2多级闪蒸(MSF)

多级闪蒸是一种在20世纪50年代发展起来的海水淡化方法,其原理是将经过预热的海水送入闪蒸室,该闪蒸室的压力低于进入的盐水所对应的饱和蒸汽压力,因此盐水进入后即因过热而进行闪蒸,闪蒸出的蒸汽冷凝后得到淡水。

闪蒸法海水淡化技术是为克服早期多效蒸馏装置结垢严重的缺点而发展起来的。

1957年英国教授R.S.Silve发明了多级闪蒸,1959年美国即在加利福尼亚建造了26级570t/d的多级闪蒸装置,造水比达到7.7,从此进入了闪蒸法海水淡化装置大规模应用的新纪元。

闪蒸装置的特点是海水沸腾蒸发是在无换热面的闪蒸室中进行的,所以庞大主体(各

级闪蒸室)几乎不结垢,只有外置加热器会结垢,另外所需热源仅为低压蒸汽,热能重复利用,级间连接简单,特别适合于大型化,因此20世纪50年代开始进入市场后就被中东用户看好(中东地区海水温度高,盐度高,菌藻类含量高,石油污染高,其它淡化方法处理困难),获得迅速发展。

但当时多为小型单目的装置(单纯生产淡水),一般能耗较高。

进入20世纪70年代后大中型闪蒸装置开始采用双目的(水电联产模式),淡化成本大幅降低,广泛为各国采纳,从而成为最主要的大规模海水淡化方法之一。

据国际脱盐协会(IDA)报告,已建和在建海水淡化装置中多级闪蒸海水淡化装置占总量的60%。

2.3压汽蒸馏(VC)

这种技术的原理是经预热的海水到蒸发器中吸热汽化,蒸发出的二次蒸汽通过压缩机的压缩,提高了压力、温度及热焙后再送回蒸发室的加热室作为加热蒸汽使用,使蒸发器内的海水继续蒸发,而其本身冷凝成淡水。

它可分为两类:

一种是热压缩即高压蒸汽在喷射器中引射二次蒸汽,实现低压蒸汽压缩的目的;另一种是机械压缩,即使用机械压缩机提高二次蒸汽的压力、温度,使二次蒸汽的潜热在蒸发器内连续循环传递。

压汽蒸馏的发展起始于热泵蒸发原理的提出,1927年意大利人应用热泵蒸发原理研制出了原始型的压汽式蒸馏水机,1941年制成首台产量为每小时300加仑的压汽式蒸馏装置样机(柴油机驱动式),20世纪50年代初期压汽蒸馏装置开始在化学工业和食品工业

中得到应用,但效率低、能耗高。

从20世纪70年代初重量大、速度不能提高、大型化困难的罗茨式压缩机被离心式压缩机取代后,蒸汽压缩机总效率大幅上升,从早期的40%上

升至60-70%,压汽蒸馏得以迅速发展。

20世纪70年代末,意大利生产的240t/d压汽蒸馏装置压缩机电耗达到11.4KWh/t,法国Sidem公司开发的一种1500t/d低温多效压汽蒸馏装置,设备更加紧凑,电耗进一步降低,能耗达到llKWh/t。

目前压汽蒸馏装置的单机容量己增大至4000t/d规模,蒸汽压缩机总效率可达到78%,功耗根据装置规模的大小约为7-11KWh/t。

压汽蒸馏设备简单、结构紧凑,在系统散热不大的情况下,所需能量仅为驱动压缩机和工艺水泵的能量。

压汽蒸馏技术发展到今天,同其它蒸馏法海水淡化方法一样也向大型化、多效化方向迈进。

在这种背景下,密封技术、传热技术的提高以及新型蒸发器、蒸汽压缩机的开发仍是今后研究的重点。

2.4反渗透(SWRO)

相对于其它海水淡化方法,反渗透的研究起步较晚,开始于20世纪50年代。

1953年首先由美国佛罗里达大学的CharlesReid教授提出了反渗透法海水淡化方案,并进行了开拓性研究,结果证明利用醋酸纤维素商品膜可以从海水中制取淡水。

1959年S.Sourirajan和SidneyLoeb发现膜的不对称性,进而确定了著名的凝胶-相转化制备不对称膜的工艺,并于1960年成功研制出第一张高盐截留率、高水通量的不对称二醋酸纤维素海水反渗透膜,使反渗透法逐渐达到实用化的水平。

1970年美国DuPont公司推出由芳香族聚酞胺中空纤维制成的“Permasep”B-9渗透器,用于苦盐水脱盐,与此同时DOW开发出三醋酸纤维素中空纤维反渗透器用于海水和苦盐水淡化。

1980年复合膜研究实现突破Filmtec公司推出性能优异实用的FT-30复合膜。

20世纪80年代末高脱盐率的全芳香族聚酞胺复合膜工业化,纳滤膜实现商品化。

20世纪90年代出现采用微滤、超滤或纳滤等膜技术作为反渗透海水淡化系统的预处理工艺,改进了进水水质,不仅延长了反渗透膜的使用寿命,而且有助于提高系统的回收率、降低运行费用,使反渗透海水淡化装置更加可靠。

这一时期提高反渗透海水淡化总回收率的研究在日本开始,20世纪90年代后期上马了数台回收率高达60%装置,运行实践证明高回收率海水淡化装置可使海水取水和预处理的容量减少33%,装置占地面积减少30%,另外与传统海水淡化系统相比,高回收率

海水淡化装置设备投资、运转维护费用也减少20%。

目前反渗透膜的脱盐率可达99.3%,

透水通量大大增加,抗污染和抗氧化能力也不断提高。

3我国海水淡化研究历史与现状

我国海水淡化工程技术的研究工作始于20世纪50年代,虽已经过50余年的持续攻关,但与国外相比,在理论研究、技术水平、规模与效率等方面还有较大的差距。

3.1多效蒸馏技术

我国于1975年开始研究大中型蒸馏技术,1993年国家海洋局天津海水淡化与综合利用研究所为辽宁省长海县研制了30t/d的蒸馏法海水淡化装置。

20世纪80年代末开始研究低温多效蒸馏法海水淡化技术,初期主要是基础理论研究,到“九五”期间天津海水淡化研究所开展双效压汽蒸馏技术研究,在设备的效间联接、防蚀保护和材料选择等方面取得了部分成果,后科技部根据天津淡化所在低温多效技术方面取得的成绩,调整了“九五”后两年的攻关合同,于2002年在黄岛电厂建成2X3000t/d低温多效海水淡化示范工程。

3.2多级闪蒸技术

1997年电力部华北研究生院与天津大港电厂在仿制的基础上完成1200t/d多级闪蒸海水淡化装置的研制。

20世纪60年代末曾在邯郸码头铝厂建立了用于河水处理的120t/d的12级闪蒸设备。

1974年我国陆用海水淡化蒸馏技术的研究与应用正式开始,在天津市科委的组织下,天津大学、轻工业部制盐研究所、天津海水综合利用研究所于1974年共同研制和试验完成日产百吨级多级闪蒸海水淡化原型试验装置,实际生产能力达到日产淡水72吨。

1977年大连工学院等单位联合研制出我国第一套竖管多效多级闪蒸海水淡化试验装置,产水能力10-12t/d,这两台试验装置的研制成功,为进一步为发展大中型多级闪蒸、多效蒸发海水淡化技术、工业水脱盐和余热造水技术打下了一定的基础。

我国大型多级闪蒸装置的研究是在1987年大港电厂从美国引进二套3000t/d多级闪蒸装置之后,在仿制的基础上建成1200t/d工业试验装置,并于2001年11月21日通过了国家电力公司组织的专家组验收。

3.3压汽蒸馏技术

早在上世纪20世纪60年代,原船舶工业部上海704研究所研究船用小型压汽蒸馏装置(额定容量为5t/d,压比为1.2左右)获得成功,1987年天津海水淡化与综合利用研究所研制了新疆塔里木油田高浓度苦咸水压汽蒸馏淡化设备(额定容量24t/d),吨水电耗达到35KWh左右。

1995年天津海水淡化与综合利用研究所又开发出30t/d低温负压压汽蒸

馏海水淡化装置,吨水电耗进一步降低。

经过多年科技攻关,天津海水淡化所解决了小型装置压缩机的设计和制造技术,解决了蒸馏装置从单效变成多效的接口问题,于2002年完成了黄岛60t/d双效压汽蒸馏示范装置。

3.4反渗透技术

我国反渗透技术开发始于20世纪60年代,1967-1969年全国海水淡化会战为乙酸纤维素不对称反渗透膜的开发打下了基础,70年代进行中空纤维和卷式反渗透组件的研究开发,80年代进行反渗透复合膜的研究开发,开始步入产业化,进入90年代中国的膜法海水淡化技术快速发展,相继建成1996年大亚湾马鞭洲岛600t/d反渗透海水淡化装置,1998年浙江省嵊泗县嵊山镇500t/d,1994年长海县大长山岛1000t/d,1998年嵊山500t/d反渗透海水淡化示范工程,2001年山东长岛1000t/d,2003年大连石油化工公司5500t/d等一批反渗透海水淡化工程,反渗透海水淡化技术在我国得到广泛应用。

应该说,我国在反渗透淡化水工程技术方面取得了一定的业绩,具备了承接1万t/d以下淡化水工程的实力。

但我国现有的反渗透淡化水技术水平与美国、日本等发达国家相比还有很大差距,主要体现在:

一、反渗透海水淡化关键设备,如海水膜组器、高压泵、能量回收装置需要从美日等发达国家引进;二、海水淡化工程规模小,还无法自主实施大型工程。

表2几种海水淡化方法参数对比

渎比方法

闭型式

力口热蒸做温限C

頂温C

适水比

kW也in

怕*电

130

120

10^12

2.57

100

90

7-9

2.5-4

S0

70

2,5-4

姜戏蒸发

热、电

150

70

12-15

1,2^1.8

120

70

10—12

】.2~1丄

低曲环

惦、电

90

$0

10-13

E2—E8

SO

70

—10

70

60

临7

1-2^1-8

机械压汽蒸谕

电

8*16

反渗這

电

反祷道【无腿绪回收}

电

77

4.船舶海水淡化装置

海水淡化装置是船舶保障日用淡水的重要设备。

通常情况下,船舶淡水除了供饮用、洗涤之外,还供给动力装置、卫生医药等部门使用。

海水淡化装置直接影响到船舶的续航力,一般大型舰船,每天需补充淡水量约200t。

4.1沸腾式蒸馏装置

沸腾式蒸馏装置主要由蒸发器和冷凝器等组成,海水的加热和沸腾汽化都在蒸发器内进行,而二次蒸汽的凝结则在冷凝器内完成。

根据蒸发器和冷凝器内工作压力的不同,沸腾式蒸馏装置可分为压力式和真空式两种。

现在船上一般都采用真空式蒸馏装置。

采用真空式装置的原因主要有二:

(1)使用低温工质作为加热热源,以利用船舶动力装置的废热。

例如当真空度为93%

时,海水的沸点相应为38.66C,这样,温度一般仅为60-65C左右的柴油机缸套冷却水即可被作为加热工质,从而提高了整个船舶动力装置的经济性。

(2)保持较低的工作温度将大大减轻蒸发器换热面上的结垢。

因此,真空式蒸馏装置尽管因蒸汽在低压下体积较大,致使装置的尺寸比压力式要

大,管理的技术要求亦高,但仍然获得了广泛的应用

图2真空沸腾式海水淡化装置原理图

1-蒸发器;2-汽水分离器;3-冷凝器;4-海水泵;5-凝水泵;6-排盐泵;7-真空泵;8-给水调节阀;9-加热管

图2所示为真空沸腾式海水淡化装置的原理图。

加热工质(热水或蒸汽)进入蒸发器1,通过加热管9将其中的海水加热,并使其沸腾汽化。

海水汽化所得的蒸汽经蒸发器上部的汽水分离器2除去其所携带的大部分水滴后,被引入冷凝器3,由海水泵4所供给的舷外海水冷却,使之凝结,凝水则由凝水泵5抽送至淡水舱。

蒸发器工作时,其中的海水因不断蒸发而浓缩,含盐量随之增高。

为了不致影响二次蒸汽的质量,需由排盐泵6将盐水不断

地排出舷外(称为排盐),并由海水泵4向蒸发器内连续地补入海水,以维持其中水位的稳定。

蒸发器中海水的蒸发以及二次蒸汽在冷凝器中的凝结都是在真空状态下进行的,由真空泵7建立和保持。

在近代柴油机船上,海水淡化装置一般都使用主机缸套冷却水来作为加热工质,只有在主机停车或机动操纵而又需淡化装置工作时,才临时采用减压蒸汽。

某些淡水耗量较大的船舶,例如大型客轮或渔业加工船等,由于其动力装置的废热不足以满足淡化装置的需

(低压级抽

要,所以必须使用低压蒸汽作为热源。

至于汽轮机船,则一般都采用主机撤汽汽)作为热源。

4.1.1带竖管蒸发器的真空沸腾式蒸馏装置

图3是在我国远洋船上用得较多的真空沸腾式蒸馏装置的典型系统。

国产船用蒸馏装

置和丹麦阿特拉斯(ATLAS)公司生产的船用蒸馏装置均属此种类型

4.1.2带板式换热器的真空沸腾式蒸馏装置

尼莱克斯(Nirex)船用真空式蒸馏装置就是以板式换热器来作为蒸发器和冷凝器的。

整个装置的尺寸和重量也因此而显著减小。

根据加热工质的不同,这种蒸馏装置可分为三

种:

用主机缸套水加热的JWP-36型;用蒸汽加热的SP-36型和两种热源都可适用的JWSP-36型。

图4是JWSP-36-125型蒸馏装置的系统原理图。

由图可见,装置除增设了换用蒸汽加热的少量设备和管路外,其余工作系统与采用竖管蒸发器的蒸馏装置并无差异。

图4JWSP-36-125型蒸馏装置的系统原理图

1-主机;2-缸套水冷却器;3-滑油冷却器;4-主机淡水泵;5-主机海水泵;6-

缸套水进出阀;7-加热循环阀;8-蒸汽射水器;9-泄水阀;10-安全阀;11-供气

阀;12-弹簧阀;13-加水阀;14-蒸馏阀;15-冷凝器;16-蒸发器;17-汽水分离

器;18-真空破坏阀;19-蒸馏装置海水泵;20-弹簧稳压阀;21-真空泵;22-排

盐泵;23-凝水泵;24-盐度计;25-盐度传感器;26-电磁阀

4.2闪发式蒸馏装置

闪发式蒸馏装置的特点是使海水加热器与蒸发器彼此分开,海水在加热器中加热后,被引到压力比海水饱和压力更低的容器(闪发室)中,以使少部分海水骤然闪发成汽,然后再将其引入冷凝器中凝结成为淡水。

在船上,为能利用动力装置所产生的低温废热,防止装置内部结垢,也常采用真空闪发的型式。

图5为真空闪发式海水淡化装置的原理图。

1-蒸发器;2-汽水分离器;3-冷凝器;4-盐水循环泵;5-加热器;6-喷雾器;7-真空泵;8-凝水

泵;9-海水泵;10-排盐调节阀;11-给水调节阀

例如船用尼莱克斯(Nirex)单级真空闪发式蒸馏装置,该装置可根据加热工质采用缸

套水、蒸汽或二者兼用而分为JWFPSFP和JWSF三种类型。

图6是JWSF型蒸馏装置的系统

原理图。

由图可见,这种蒸馏装置的主体部分是由两个板式换热器(盐水加热器1和淡水冷却器2)与蒸馏器3所组成。

此外还有三台双联离心泵、一台射水抽气器19和一台供蒸汽加热用的蒸汽射水器28等设备。

图6JWSFP型蒸馏装置的系统原理图

1-盐水加热器;2-淡水冷却器;3-蒸馏器;4-闪发室;5-喷雾器;6-汽水分离器;7-冷凝室;8-淋水板;9-溢流板给水调节阀;10-溢流管;11-盐水循环泵;12-排盐泵;13-17-真空泵的供水泵;

14-浮子流量计;15-淡水循环泵;16-凝水泵;18-真空泵的排水泵;19-真空泵(射水抽气器);20-排

盐调节阀;21-盐度传感器;22-凝水流量计;23-弹簧止回阀;24-泄流电磁阀;25-盐度计;26-蒸汽

截止阀;27-加热循环阀;28-蒸汽射水器;29-弹簧止回阀;30、31-起动注水阀;32-冷却海水调节

阀;33-加热淡水调节阀;34-凝水取样阀;35-安全阀;36、37-加热淡水进、出口阀;38、39-冷却海

水进、出口阀;40-滤器;41-泄水阀;42-电控制板;43-蜂鸣器;44-压力表;45-铭牌;46-真空破坏

阀;47-真空压力计;48-温度计;49-加热淡水出口;50-加热淡水进口;51-板式热交换器前盖板;

52-抽气管;53-冷却海水进口;54-冷却海水出口;55-给水管;56-真空泵的供水泵进水管

真空闪发式由于在加热器中海水并不沸腾汽化,因而不致浓缩,而且加热温度也不很高,在蒸发器中闪发成汽时又不存在加热面,因而减轻了海水引起的结垢问题。

然而,海水闪发成汽时所需的汽化潜热,完全取自其余未汽化的海水在温度下降至饱和温度时所放出的显热,这就是说,在蒸发室内绝大部分海水不能闪发成汽。

例如,当海水的过热度为5-8C时,在93%勺真空度下,汽化部分仅占循环海水的0.8-1.4%。

因此,这种装置的海水循环量很大,这就使加热面积和泵的排量都必须相应加大,因而在产量相同的情况下,闪发式装置的造价要比沸腾式约高35-50%在以蒸汽作为热源的闪发式装置中,为了减少蒸汽的耗量,增大产水比,可采用多级的型式。

图7即为多级真空闪发式海水淡化装置的原

理图

图7多级真空闪发式海水淡化装置原理图

1-一级蒸发器;2-二级蒸发器;3-三级蒸发器;4-加热器;5-海水泵;6-凝水泵

7-排盐泵;8-真空泵

与多效沸腾式蒸馏装置相比,多级闪发式结构较为紧凑,而且由于其不易结垢,加热温度可以提高,有利于增加级数,提高产水比。

其小型装置产水比可达3-6,陆用大型装

置可达10以上。

4.3电渗析海水淡化装置

电渗析法是利用相间排列的有选择性的阴、阳离子渗透膜(或称为离子交换膜),在直

流电场作用下使海水中的离子通过渗透膜进入相邻的隔室,以实现海水淡化。

选择性离子渗透膜是电渗析装置中的关键性元件。

电渗析法不需使液体发生相变,能耗较蒸馏法要少,但其耗用的能量必须是电能,而且耗电量随原水的含盐量的上升而上升。

一级一段电渗析的脱盐率一般为35%-40%增加级、段可以增加海水淡化的流程,提高淡化水水质。

级、段的增加又使得设备更加复杂,耗电量进一步上升。

为防止膜上生成水垢,必须定期进行酸洗和倒换电极,操作管理比较复杂。

一般在没有适当热源可用的船舶上才考虑采用电渗析海水淡化装置。

漾水

图8电渗析法的海水淡化原理图

A-阴离子交换膜C-阳离子交换膜

4.4反渗透海水淡化装置

反渗透海水淡化装置是利用反渗透的原理进行海水淡化的,反渗透膜是关键性的元

件。

在高压的驱动下,海水中的水通过反渗透膜进入低压侧(淡水侧),海水中的其它组分

被阻挡在反渗透膜的高压侧(浓水侧)并随浓盐水排出,从而达到分离的目的。

例如某近海科学考察船用10t/d全自动反渗透海水淡化装置,装置的主要设备有:

输送泵、机械滤器、精滤器、高压泵、反渗透膜组件、回吸水箱和电控箱。

该装置采用了隔振缓冲设计,针对摇摆振荡等恶劣的船用环境,对装置结构采取了多种隔振缓冲措施;有完善的安全保护功能设计,确保装置安全可靠地工作;采用微机控制,操作过程全自动进行。

反渗透是一种压力驱动的分离技术,由于淡化过程中没有相变,具有显著的节能特征。

能量回收装置的使用使得反渗透海水淡化的电力消耗可低于4KWh/m特别适合于海

岛、沿海城市和地区以饮用水为目的的淡化过程。

图9渗透与反渗透图

4.5热泵式蒸馏装置

大中型舰船都装备有海水淡化装置,目前的舰船海水淡化装置主要有沸腾式、闪发式、电渗析式、反渗透式等,在舰船上应用最广的是沸腾式。

热源主要有电能、热水、蒸汽以及燃气轮机排气中的废热、核能等。

常用的舰船沸腾式海水淡化装置主要以柴油机冷却水或蒸汽作为热源进行海水淡化。

其使用条件受主机工作情况限制,只有主动力装置工作时才能进行海水淡化。

电力加热式海水淡化装置虽然可以独立使用,但耗电量大。

反渗透式海水淡化装置虽然耗电量小,但渗透膜易被污染,对海水的预处理要求高。

热泵式海水淡化装置是直接利用热泵的蒸发器和冷凝器作为热源和冷源,结合闪发式蒸馏装置进行海水淡化的。

对于闭式热泵海水淡化系统主要由压缩机、封闭式热交换器、膨胀阀、冷凝器、蒸发器、海水泵、喷嘴、集水器和换热器等