V型块制造工艺课程设计.docx

《V型块制造工艺课程设计.docx》由会员分享,可在线阅读,更多相关《V型块制造工艺课程设计.docx(12页珍藏版)》请在冰豆网上搜索。

V型块制造工艺课程设计

一零件分析

二零件毛坯的确定

三制定零件工艺规程

四夹具设计

五零件图

六参考文献

1.零件图的分析

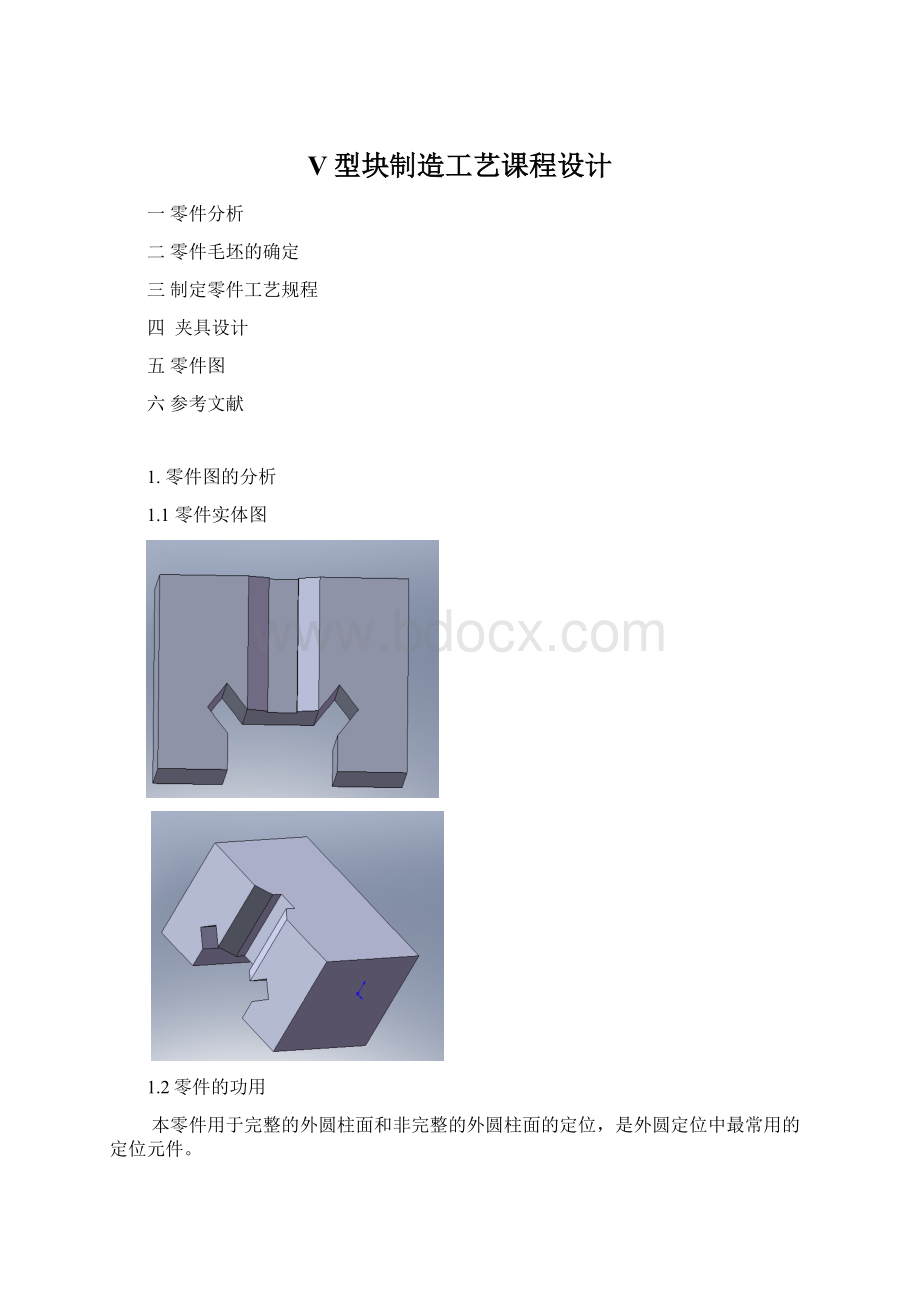

1.1零件实体图

1.2零件的功用

本零件用于完整的外圆柱面和非完整的外圆柱面的定位,是外圆定位中最常用的定位元件。

1.3零件工艺分析

本零件为夹具加紧零件,其最主要加工面是90度角,其尺寸和粗糙度要求是加工工艺需要重点考虑的问题。

2.确定毛坯

2.1确定毛坯的制造材料

本零件的主要工用保证加工零件加工时的精度,其工作表面需要较高的精度,还需要有较高的抗变形能力,估毛坯选择锻料。

2.2确定总余量

查下表:

毛坯加工余量表

工件宽度

工件长度L

≤100

101-250

251-320

321-450

451-600

601-800

长度上加工余量2e

5

6

6

7

8

10

工件截面上加工余量(2a=2b)

≤10

4

4

5

5

6

6

11-25

4

4

5

5

6

6

26-50

4

5

5

6

7

7

51-100

5

5

6

7

7

7

101-200

5

5

7

7

8

8

201-300

6

7

7

8

8

9

301-450

7

7

8

8

9

9

451-600

8

8

9

9

10

10

平面磨削加工余量表

宽度

厚度

工件长度L

<100

101-250

251-400

404-630

<200

<18

0.3

0.4

19-30

0.3

0.4

0.45

31-50

0.4

0.4

0.45

0.5

>50

0.4

0.4

0.45

0.5

>200

<18

0.3

0.4

19-30

0.35

0.4

0.45

31-50

0.40

0.4

0.45

0.55

>50

0.40

0.45

0.45

0.60

取零件上下表面总余量为10.2mm,左右表面总余量为9.6mm,前后表面总余量为10.2mm。

2.3绘制毛坯图

3.制定零件工艺规程

3.1选择表面加工方法

1)V型槽考虑:

①生产批量较大,应采用高效加工方法;②零件精度要求高,为保证V形槽的精度和表面粗糙度,热处理后需对该V型槽再进行加工。

故确定热前采用粗铣—半精铣的加工方法,热后采用磨削方法。

2)零件上下表面和四个端面根据精度要求,并考虑生产批量较大,故采用精铣—半精铣的加工方法。

3)U型斜槽采用粗铣的加工方法。

3.2选择定位基准

1)精基准的选择V型槽要保证粗糙度和与基准面A的对称度,考虑统一基准原则,选基准A作为精基准,选V型槽的对称端面作为第二精基准。

2)粗基准选择重要考虑装夹方便、可靠,选一大端面作为基准。

3.3拟定零件加工工艺路线

方案一:

1)下料(锯床G4225,锯床专业夹具);

2)粗铣表面(铣床X62W,铣床专业夹具);

3)精铣表面(铣床X62W,铣床专业夹具);

4)钻孔,用Φ10钻头钻孔(立式钻床Z3040);

5)画线,锯V型槽;

6)铣斜坡(铣床X52,专用夹具);

7)热处理;

8)中期检验;

9)精磨表面和V型槽(专业夹具);

10)终期检验。

方案二:

1)下料(锯床G4225,锯床专业夹具);

2)粗铣表面(铣床X62W,铣床专业夹具);

3)精铣表面(铣床X62W,铣床专业夹具);

4)铣V型槽(铣床X52,专用夹具);

5)铣斜坡(铣床X52,专用夹具);

6)热处理;

7)中期检验;

8)精磨表面和V型槽(专用夹具);

9)终期检验。

方案对比:

方案一工序复杂,加工过程中误差较大,加工时难达到批量生产。

方案二工序集中,便于管理,且采用机床种类少,精度要求高的地方使用专用夹具。

考虑到该零件生产批量大,,可简化调整工作,采用专用夹具,可提高效率,故采用方案二。

工序号

工序名称

工序内容

车间

设备

工艺装备

工时

01

下料

下料(锻料)尺寸64.6mm×52.2mm×26.2mm

金工

锯床通用夹具

02

粗铣表面

夹零件左右2端,先铣下表面,再铣上表面,依次铣剩下表面

金工

X62W

铣床通用夹具

03

精铣

精铣表面

金工

X62W

铣床通用夹具

04

铣V型槽

用专用夹具夹紧零件,用Φ10在零件左端中间铣深10mm槽,然后旋转分度盘45°铣90°槽。

金工

X52

专业夹具

05

铣斜槽

装夹零件时在夹具里垫5°的垫片

金工

X52

铣床通用夹具

06

热处理

渗碳深度0.8~1.2,淬火HRC58~64

热处理车间

07

中期检验

切片组织分析

08

磨表面和V型槽

精磨表面和V型槽

金工

专用夹具

09

终期经验

检验尺寸,精度。

3.4机械加工工序设计

①粗铣加工

1)加工条件

工件材料:

20#钢,σb=410MPa(《机械工程材料》)。

加工要求:

粗铣上下表面

机床:

X62W。

刀具:

WC+TiC+Co硬质合金钢,牌号YT15,硬度91HRA,

整体式圆柱铣刀80×22GB/T7953-1999

2)切削用量

背吃刀量:

ap=3.4mm,考虑到加工误差,取ap=4mm(《机械工艺手册》)。

进给量:

f=0.22mm/r(《机械工艺手册》)。

切削速度:

=157m/min

(《机械零件切削加工工艺标准适用手册》)。

进给速度:

Vf=fn=0.1375m/min

工时的计算:

铣单个表面的工时tm=L/Vf=64.6mm/0.1375m/min=0.47min。

②铣削加工

1)加工条件

工件材料:

20#钢,σb=410MPa(《机械工程材料》)。

加工要求:

精铣上下表面

机床:

X62W。

刀具:

WC+TiC+Co硬质合金钢,牌号YT30,硬度106HRA,

整体式圆柱铣刀80×22GB/T7953-1999

2)切削用量

背吃刀量:

精铣余量0.3mm,一次切削可以完成。

取:

aP =0.3mm;(《机械工艺手册》)。

进给量:

f=0.2mm/r(《机械工艺手册》)。

切削速度:

=157m/min

,n=625r/min。

进给速度:

Vf=fn=0.125m/min。

工时的计算:

铣单个表面的工时tm=L/Vf=64.6mm/0.125m/min=0.52min。

③检测

工件材料:

20#钢,σb=410MPa(《机械工程材料》)。

加工要求:

V型槽母线与基准面A的对称度。

检验方法:

如图:

将V型槽内固定有圆柱检验棒的V形块侧面置放于平板上,在圆柱检验棒上取两截面,用测微议的检测头接触在第一截面一侧面圆柱母线最高点上,并读数,然后V形块翻转180°,在同一截面上册的另一侧圆柱母线最高点的读数值。

在第二节面上重复上述测量过程,测得读数值。

a)在同一截面上,两读数值符号相同,以两读数值的绝对值之差的1/2为对称度误差;

b)在同一截面上,两读数值符号相反,以两读数值的绝对值之和的1/2为对称度误差。

对称度误差值小于0.03,则产品合格。

4.夹具的设计

4.1夹具的设计要求

该零件要求以基准面A和一加工好的右端面定位,精铣

V型角,并保证V型槽的中心线与基准A的对称度精度要求,需要定心,故为了保证零件精度和生产效率设计夹具如下图:

在铣V型槽时需要偏转45°角,所以需要把该夹具装夹在分度盘上。

夹具制造关键是定心凸轮的对称性。

夹具要求与安装面有严格的位置关系。

夹具使用时必须先安装工件,再进行夹紧。

5.零件图

6.心得体会

这次做论文的经历也会使我受益匪浅。

通过对V型快加工工艺的研究,使我对V型块的工艺有了深入的了解,感谢指导老师的耐心辅导。

7.参考文献

[1]龚定安,蔡建国.机床夹具设计原理.太原:

山西科学艺术出版社,1984

[2]王启平.机械制造工艺学.哈尔滨:

哈尔滨工业大学出版社,2002

[3]曹国荣等.机械制造工艺学.哈尔滨:

哈尔滨工业大学出版社,1999

[4]王宪逵.机械制造工艺学.北京:

机械工业出版社,2004

[5]郑修本,冯冠大.机械制造工艺学.北京:

机械工业出版社,1992

[6].张臜.机械工程材料.北京:

机械工业出版社,2004

[7].王茂元.机械制造技术基础.北京:

机械工业出版社,2007

[8]李庆寿.机械夹具设计.北京:

机械工业出版社,1984

[9]吴国华.切削原理.北京:

机械工业出版社,2001

[10]孙学强.机械加工余量.北京:

机械工业出版社,2002

[11]吴道全.机械加工工艺手册.北京:

机械工业出版社,2002

[12]《机械零件切削加工工艺与技术标准实用手册》。