YD11电动观光车设计计算.docx

《YD11电动观光车设计计算.docx》由会员分享,可在线阅读,更多相关《YD11电动观光车设计计算.docx(14页珍藏版)》请在冰豆网上搜索。

YD11电动观光车设计计算

YD11电动观光车

设计计算书

衡阳市利美电瓶车制造有限责任公司

第一章总体计算

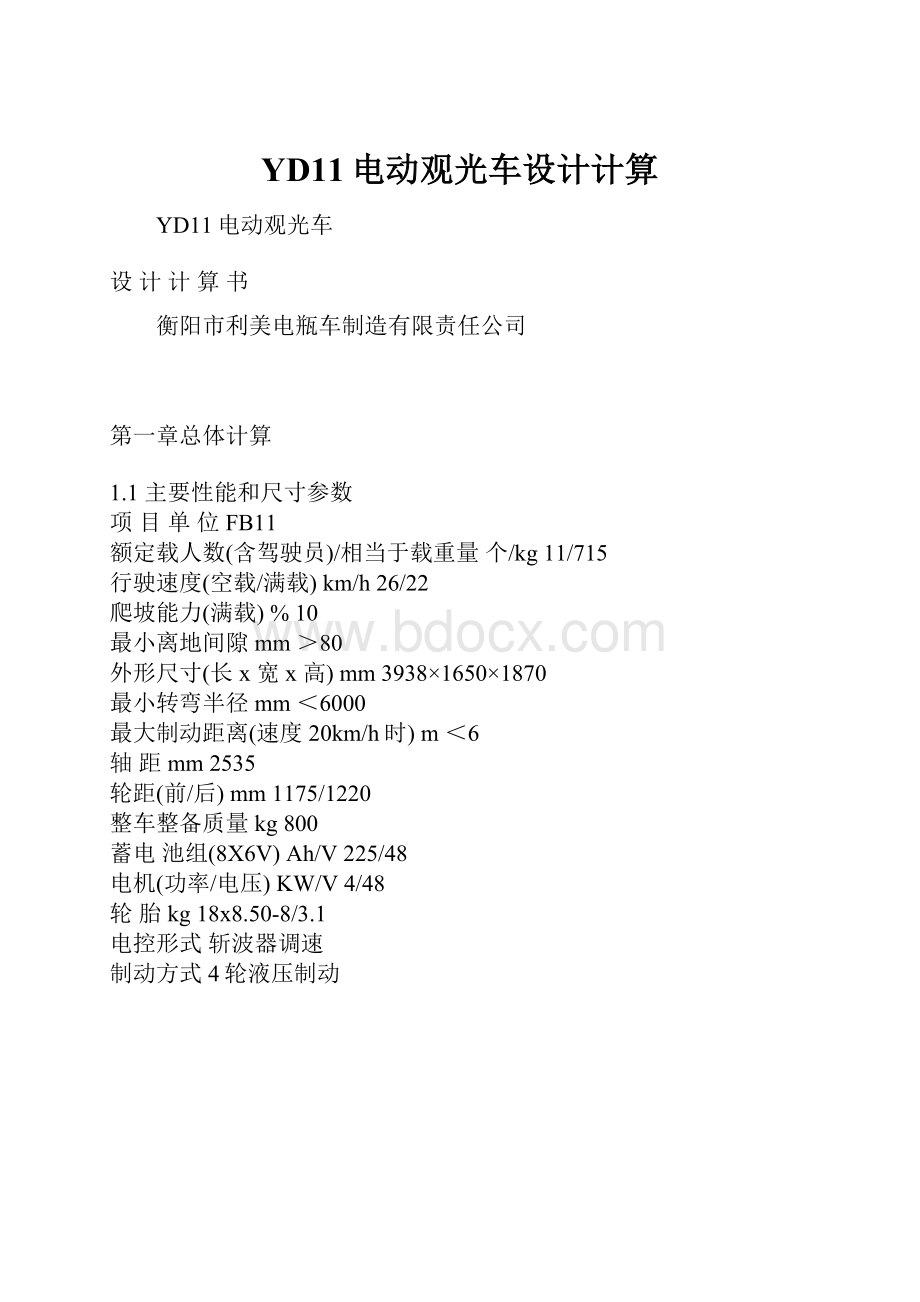

1.1主要性能和尺寸参数

项目单位FB11

额定载人数(含驾驶员)/相当于载重量个/kg11/715

行驶速度(空载/满载)km/h26/22

爬坡能力(满载)%10

最小离地间隙mm>80

外形尺寸(长x宽x高)mm3938×1650×1870

最小转弯半径mm<6000

最大制动距离(速度20km/h时)m<6

轴距mm2535

轮距(前/后)mm1175/1220

整车整备质量kg800

蓄电池组(8X6V)Ah/V225/48

电机(功率/电压)KW/V4/48

轮胎kg18x8.50-8/3.1

电控形式斩波器调速

制动方式4轮液压制动

序号零部件名称重量(kg)距前桥距(m)离地高度(m)备注

1驱动桥(含轮胎、轮网、电机、弹簧钢板等)1402.5350.22

2转向桥(含轮胎、轮网转向系统)5000.23

6头面、车身901.60.47

7蓄电池2601.230.48

8车架及棚架(含座垫、靠垫)2601.290.6

9总重8001.4420.457

10载重7151.8970.794

1.2.1观光车自重估算

参照国内外同等产品参数,并根据自身车载配置,初定自重为800Kg

1.2.3轴荷分配计算

空载:

T前=G(L-L0)/L

=345kg

T后=800-455

=455kg

满载:

T前=(G+Q)×(L-L0)/L

=546.7kg

T后=1515-546.7

=948.3kg

载荷分配系数计算

空载:

ξ前=T前/G

=345÷800

=43%

ξ后=T后/G

=455÷800

=57%

满载:

ξ前=T前/(G+Q)

=546.7÷1515

=36%

ξ后=T后/(G+Q)

=948.3÷1515

=64%

1.2.4轮胎选择

估算前后轮最大静负荷N1和N2

前轮N1=0.35(G+Q)/n=264kg

后轮N2=0.65(G+Q)/n=495kg

根据GB2982-82《工业轮胎系列》初选前轮,后轮为18x8.50-8

1.2.5驱动电机选择

G—观光车自重,G=800kg

Q—观光车额定负载,Q=715kg

V—满载时观光车最大行驶速度,V=22km/h

η—传动系统效率,取η=0.85

f—滚动阻力系数,取f=0.02

驱动电机为牵引电机,采用直流串激电动机。

由于车速低,空气阻力忽略不计。

电机功率按以下A、B两种工况计算:

A、观光车满载,以最高速度在良好平道上行驶所需功率

N=(G+Q)fV/(367.1η)

=(800+715)×0.02×22÷(367.1×0.85)

=2.14Kw

B、观光车满载,以V=6km/h速度爬10%(ɑ=5.71°)坡道所需功率

N=(G+Q)(fCosɑ+Sinɑ)V/367.1η

=(800+715)×(0.02Cos5.71°+Sin5.71°)×6/367.1×0.85

=3.48Kw

B工况所需功率大于A工况,根据国内配套情况选用华盛4Kw电机(XQ-4-2H,额定转速为2800r/min)。

第一章车架计算

一、车架的结构型式

为了便于安装车身(包括驾驶室、车厢乃至特种装备等)和布置其他总成,有利于满足改变型和发展多品种的需要,我们采用了边梁式车架结构

二.车架宽度

在设计车架时,一般根据整车总布置的参数(总宽、前后轮距、前轮转向角等)来确定车架的宽度。

车架宽度是指左、右纵梁腹板外侧之间的宽度。

车架前端宽度的最大值受前轮最大转向角的限制,最小值则要满足车自身横向稳定性要求,车架后端宽度的最大值则根据装在车架外侧轮胎来确定,最小值则取决于电动机安装后的外轮廓宽度。

考虑整车的总布置,我们采用了前窄后宽这种型式的车架。

参考国内汽车及其他电动车车架结构,根据国家标准我们将安装座位部分的车架宽度确定为830mm。

三.纵梁设计

(一)纵梁的型式

纵梁是电动车车架中的主要承载元件,它的长度大致上和整车总长相当。

为了满足性能和生产成本要求,我们采用了抗弯强度大的闭口型截面梁,该梁为40X80X4的方管型材,直接切割去边即可满足使用,大大简化了工艺装备,四面的平直也便于安装和布置其他总成。

(二)纵梁的强度计算

在车架设计的开始阶段,考虑到可能性和必要性,只需对车架纵梁进行简化的弯曲强度计算,以用来初步确定纵梁的截面尺寸,这时可以作以下几点假设:

(1)纵梁为支承在前后轴上的简支梁;

(2)空车时的簧载重量G1均布在左、右二纵梁的全长上。

满载时有效载荷G2则全部分布在前轮轴之后。

由于电池是集中分两批布置的,所以电池的有效载荷Gd1、Gd2属集中作用力,车架受力分析图如下图所示:

前后支反力计算如下

R1+R2=Gd1+Gd2+G1+G2………………①

0.5×G1×(2563+912)×(2563+912)÷3760+R2×2563=0.5×G2×(2563+912)+Gd1×856+0.5×G1×(2563+912)×(2563+912)+Gd2×(856+795)+0.5×G1×(2563+912)×(2563+912)÷3760………②

联立上面两式解之得

前支反力为

R1=5467N

后支反力为

R2=9483N

(4)由受力分析图可知,纵梁所受最大弯矩点在前支座点与后支座点之间

①在前支座点和Gd1之间这段长度以内纵梁的弯矩为

Mx=R1X-G1÷3760×(3760-2563-912+X)×0.5×(3760-2563-912+X)-G2×0.5÷(2563+912)×X×X

=3703168.6-(1.3×X-1940)×(1.3×X-1940)

由上式可知,在0~856mm范围内X=856mm时Mx值为

Mx=3018908.7N•mm

当X=12.3㎜时,

Mx=0

当X=0时,

Mx=-60431.4N•㎜

分析方程曲线在各区间上的增减性和所得值可知,当X=856mm时Mx值最大,Mxmax=3018908.7N•mm

在该段内剪应力为

Qx={R1-G1÷3760×(X+3760-2563-912)-G2÷(2563+912)×X}÷S

=(5467-1.49X-424.65-1.9X)÷S

=(5042-3.4X)÷S

由此可见Qx最大值在前支点上

Qxmax=5042/1792=2.813N/mm•mm

②在Gd1和Gd2之间这段长度以内纵梁弯矩为

Mx=R1X-G1×0.5÷3760×(285+X)×(285+X)-G2×0.5÷3475×X×X-Gd1×(X-856)

=3151252.6-(1.3X-1478)×(1.3X-1478)

当1.3X-1478=0时,即X=1137㎜时

Mx=3151252.6N•㎜

当X=1651㎜时

Mx=2704627.7N•㎜

分析方程曲线图可知,X=1137㎜时Mx为最大值

在该段内剪应力为

Qx={R1-G1÷3760×(285+X)-G2÷3475×X-Gd1}/S

=(3842.4-3.39X)/S

当X=856时,

Qx=0.5N/mm•mm

当X=1651mm时,

Qx=0.98N/mm•mm

③在Gd2点和后支座点之间这段长度以内的弯矩为

Mx=R2X-{G1÷3760×0.5×(912+X)×(912+X)+G2÷3475×0.5×(912+X)×(912+X)}

=9133X-1.7×(912+X)×(912+X)

=-1.7(X-1774.5)×(X-1774.5)+3939080.6

由上式,明显X越大Mx越大,

当X取912mm时,

Mx=2674440N•㎜

在该段内剪应力为

Qx={R2-G1÷3760×(912+X)+G2÷3475×(912+X)}/S

=(6042.8-3.4X)/S

Qxmax=3.37N/㎜•㎜

综上所叙,纵梁所受最大弯矩Mxmax=3018908.7N•㎜

最大剪应力为Qxmax=3.37N/㎜•㎜

经验表明,电动车在实际使用条件(动载荷情况下),最大弯矩和剪力约为静载下的1.55倍。

同时,考虑到在动载下,车架纵梁处于疲劳状态,一般取疲劳系数为1.4,故得动载荷下的最大弯矩为

Mmax=1.4×1.55Mxmax

=6551031.879N•㎜

而最大剪应力为

Qmax=1.4Qxmax

=4.718N/㎜•㎜

(三)纵梁弯曲应力的校核

对于常见的□字型截面纵梁,可按下式求得其弯曲应力

Ó=Mxmax/Wx

式中Wx=23272

Ó=281.5N/mm•mm

查表得知25Mn许用应力Ós=295N•mm>281.5N•mm,故满足使用要求。

(四)纵梁的刚度条件

以上所述仅涉及纵梁的强度,为了保证整车和其他装置件的正常工作,对纵梁的弯曲变形也提出了一定的限制。

由材料力学知简支梁受作用力时其挠度计算如下:

根据图示可知,最大挠度应该在两支点间,由于中间三段内玩矩方程不同,挠曲线的微分方程也就不同,所以应分成三段进行积分。

计算结果如下:

Ymax=0.47mm,根据使用要求,一般规定此情况下的允许变形量y<0.85mm,可以认为车架纵梁的刚度是足够的。

一般车型的挠度值约为规定值的两倍左右,这是由于还要考虑动载荷的缘故,随着载重量的增大,此值也会相应提高。

五、横梁设计

横梁的主要作用在于连接左右两纵梁而构成一完整的框架,以保证车架具有足够的扭转刚度,此外,还可以为安装某些主要总成提供悬置点。

1、前横梁一般是用来固定前拉杆固定板的,防止转向力矩过大造成车架前架变形。

在此前提下,为了降低生产成本我们采用了□型方管型材。

2、中横梁一般用于电池和座位的中间支撑,为了装配和加工的方便,在满足其力学要求的前提下,我们采用了□型方管型材。

3、后钢板弹簧前后横梁后钢板弹簧前后支架附近都需设置横梁,这是由于后钢板弹簧通过通过装在纵梁上的支架对纵梁产生比较大的扭转力矩,故该处必须予以加强。

我们一般采用具有较大抗扭刚度的方管的横梁。

横梁在纵梁上的固定我们采用的是焊接方法。

焊接能保证有很高的弯曲刚度,且连接牢固,不致有松动。

第二章传动系统计算

2.1观光车传动比的确定

电机与轮胎已选定,按满载时的最高车速确定传动比

i=0.377nr/V

=0.377×2800×0.21÷22

=10.08

根据国内配套情况,选传动比最接近(i=12.49)型号为FB8062的驱动桥。

2.2驱动轴壳计算

FB8062驱动桥:

D=65,d=55

驱动轴壳的最大应力通常发生在钢板弹簧座附近

2.2.1计算危险断面的抗弯模量

W=3.14(D4-d4)/32D

=3.14×(654-554)÷(32×65)

=4183mm3

2.2.2按三种工况进行强度校核

A.电动观光车满载紧急制动时

满载时后轮压力

G2=T后×10

=948.3×10

=9483N

水平弯矩

MB=FB×(B-s)/2=m2×G2(B-s)ψ/4N.m

FB—单边制动力,N

B—后轮距,m

S—两钢板弹簧座间距离,m

G2—落在两驱动轮胎上的重量,N

m2—制动时重量转移系数,制动时为0.4~0.6;选0.6

ψ—附着系数,取0.8

MB=0.6×9483×(1.22-0.79)×0.8÷4

=489.3N.m

垂直重量产生的弯矩

M=G2(B-s)/4

=9483×(1.22-0.79)/4

=1019.4N.m

其合成弯矩为

M总1=√M×M+MB×MB

=1131N•m

该弯曲应力为

σ1=M总1/W

=1131×103÷4183

=270N/mm2

轴壳还受最大制动力引起的反作用扭矩

MR=G2×ψrr/4

=9483×0.21×0.8÷4

=398N.m

轴壳所受扭转应力为

τ=MR/Wt

=398×1000÷2091.5

=190.3N/mm2

rr—驱动轮胎半径,m

Wt—抗扭截面系数,mm3

合应力为

∑σ=√σ1×σ1+τ×τ

=330N/mm2

B.通过不平路面时

通过不平路面时,轴壳受到最大垂直动载荷,危险断面发生在钢板弹簧座附近,其弯矩为:

MB=k(G2/2-gw)(B-s)/2

=1176.8N.m

k—动载荷系数,取1.75

gw—单个驱动轮胎重量,N

此时轴壳所受弯曲应力为

σ=MB/W

=281.3N/mm2

C.最大侧向力时

电动观光车满载载转弯时处于侧翻临界状态而对侧翻方向相反的车轮上垂直反力和横向力等于零时,外轮上横向力最大而没有纵向力作用,此时计算危险断面在轴承位置处。

轮轴上受力情况最严重是横向力最大时,所以计算轮轴应力时,除垂直载荷外,尚须考虑横向力。

因为汽车处于侧翻临界状态,所以横向力Y2=G2ψ,垂直载荷Z2=G2。

垂直载荷产生的弯矩为

M1=Z2×b

=474N•m

横向力产生的弯矩为

M2=Y2×rr

=G2ψ×rr

=1991.4N•m

ψ—侧滑时附着系数,取1.0

轴承所受径向力为

S1=G2

其合成弯矩为

M=√M1×M1+M2×M2

=2047N•m

σ1=M/W

=489N/mm2

剪应力为

σ2=S1/S

=13.4N/mm2

∑σ=√σ1×σ1+σ2×σ2

=489N/mm2

以上三种工况,以满载侧滑时达到最大∑σ=489N/mm2

驱动桥轴壳采用中碳合金钢半轴套管〔σ〕>=500N/mm2

结论:

通过计算,符合强度要求

2.3半轴强度计算

半轴结构采用半浮式,故半轴除传递扭矩外,还要承受垂直力Z2、侧向力Y2及纵向力X2所作用的弯矩Z2b、Y2rr、X2b。

2.3.1

(1)纵向力最大时,即制动力最大时,最大值Z2ψ。

此时横向力为零,附着系数ψ在计算中取为0.8。

Z2=G2/2-gw

X2=G2ψ/2

G2—当汽车不动时作用在左右两个驱动轮上的重量;

Z2=9483/2-140

=4601.5N

X2=3793.2N

合成弯矩为

MB=b√Z2×Z2+X2×X2

=298170.1N•㎜

b—汽车轮胎中心到轴承位置距离,㎜

σ1=MB/W

=298170.1/2650.6

=112.5N/mm2

扭矩为

MT=X2×rr

=796572N•㎜

扭转应力为

σ2=MT/WT

=150.3N/mm2

合成应力为

∑σ3=√σ1×σ1+σ2×σ2

=187.8N/mm2

(2)汽车通过不平路面垂直力最大时,最大值Z2k,此处k是动载荷系数。

没有纵向力和横向力作用。

对于电动车动载荷系数k取为1.75。

半浮式半轴受弯矩

MB=kG2b/2

=414881N•㎜

此时半轴所受弯曲应力为

σ=MB/W

=156.5N/mm2

(3)侧向力Y2=最大时,最大值Zψ1(横向滑移)。

没有纵向力作用。

横向滑移时的附着系数ψ1在计算中取为1.0。

在这种情况下半轴只承受弯矩。

合力矩

M=2047N•m

合成应力为

σ=M/W

=772N/mm2

(4)扭矩最大时

M1=0.6Me×i×η

=69.4Nm

扭转应力为

σ1=M1/WT

=13.1N/mm2

合成应力为

∑σ3=√σ1×σ1+σ2×σ2

=90.4N/mm2

综上所叙

四种情况中第三种情况达到最大σ=772N/mm2

选用40Cr做半轴材料,其许用应力为σ>=785N/mm2

满足使用要求。

2.3.2半轴花键挤压应力计算

按电动机最大扭矩进行计算

σ1=M1/WT

=13.1N/mm2

据40Cr挤压许用应力〔σ〕=400-500N/mm2

符合要求

2.2.3半轴花键剪切应力计算

τ=69400÷(19×0.62×4.32×41.85)

=32.6N/mm2

许用剪应力〔τ〕=72.5N/mm2

符合要求

2.3.4半轴刚度计算

ψ=M×180/E*J×3.14

其中E=80×109(剪切弹性模量)

J=3.14d4/32(惯性矩)

ψ=0.626度/m

2.3.5半轴连接螺栓计算

螺栓为M12,分布圆直径D=102mm,材料35调质

τ=796572×2÷102÷(4×113.04)

=34.5N/mm2

35钢经调质处理后σ=300N/mm2,当安全系数为2时,〔σ〕=150N/mm2,而〔τ〕=0.5~0.6〔σ〕

故螺栓强度符合要求

2.3.6轴承寿命的计算

驱动桥采用的轴承型号为深沟球轴承6206

C=19.5KN

计算径向负荷

S1=9483/2

=4741.5N

计算轴向负荷

P=S1=4741.5N

轴承转速,以车速V=22Km/h计算,n=278rpm

查表得轴承寿命为Ln=1426小时

2.4制动器计算

2.4.1电动观光车所需制动力矩计算

根据汽车标准,进行制动距离修正

空载S1=v1t1+0.5jt1×t1

重载S2=v2t2+0.5j2t2×t2

v1、v2—空载、满载时车最大速度,㎜/s

j—刹车后减速度,由《汽车设计》一般取4.5m/(s×s)

S1=5.76m

S2=4.2m

2.4.1.1正常制动力矩

满载

M=1414.5N.m

空载

M=760.7N.m

2.4.1.2紧急制动力矩

满载,速度为20Km/h时,制动距离为3m时不应向前倾翻,称为紧急制动

S'=3×222÷202

=3.63m

M=(800+715)×222×0.21÷(2×3.63×3.62)

=1636.6N.m

2.4.1.3最大制动力矩

M=(800+715)×0.9×1.2×0.7×0.21×9.8

=2357N.m

根据电动观光车稳定性试验规定,制动器蹄端推力只要能满足满载和紧急制动状况即可。

选用国内成熟的配套,这里不作详细的计算。

2.4.2制动性能计算

2.4.2.1制动器产生的力矩

d1=20mm(初选分泵活塞直径)

d2=24mm(初选总泵活塞直径)

p=200N(初选制动踏板力)

i=500/80=6.25

M=200×6.25×0.80×(20×20)×0.64×4/(24×24)

=1777N.m>760.7N.m—满载正常制动力矩

符合要求

2.4.2.1制动距离验算

S=800×262×0.21÷(2×3.62×1777)

=2.47m<4.2m

符合要求

2.5手制动计算

2.5.1手制动操纵杆杆比i

选用闸把部分

i1=220÷25

=8.8

制动器部分

i2=35÷25

=1.4

i=8.8×1.4

=12.32

2.5.2蹄端推力P

F=295N(初定闸把力)

P=295×12.32×0.9

=3270N

2.5.3手制动产生的力矩

M=0.25×3270

=817N.m

2.5.4手制动性能验算

手制动应符合电动观光车满载时在10%坡道上驻车,空载

坡道角α=5.710

计算坡道停车时所需制动力矩,取滚动磨擦系数为0.02

满载

M=1515×9.8×(sin5.710-0.02cos5.710)×0.625

=742N.m<817N.m(手制动产生的力矩)

结论:

计算结果表明,手制动系统能够满足电动观光车设计的坡道停车要求。

2.6电动车稳定性计算

根据电动车使用标准规定,电动车在35°坡道上驻车不会出现侧翻现象

计算如下:

取滑动摩擦系数为0.2

侧翻力矩M1=800×9.8×(sin35°-0.2cos35°)×0.457

=1469N•m

防止侧翻的力矩为M2=800×9.8×cos35°×1.18/2

=3788.6N•m

明显M2>M1,所以在这种情况下不会出现侧翻的现象。