链式输送机使用维护手册.docx

《链式输送机使用维护手册.docx》由会员分享,可在线阅读,更多相关《链式输送机使用维护手册.docx(19页珍藏版)》请在冰豆网上搜索。

链式输送机使用维护手册

链式输送机使用维护手册

1前言

1.1链式输送机是一种先进而复杂的物料输送设备,而且多和其他类型的输送设备一起,通过可编程控制器或计算机控制,成为高度机电一体化的物料储运系统。

因此,应对所有使用、管理输送机设备的工作人员进行有关机械、电气、计算机等方面的培训和安全生产教育,严格遵守有关操作规程。

1.2应由专门人员管理输送设备、启动和停止输送机的运行。

1.3应根据使用情况制定输送机设备小修、中修、大修计划,并认真详细地填写维修记录。

1.4对负责输送机维修保养人员进行专门的培训,使之掌握设备结构特点、熟悉设备性能和控制原理。

1.5在正常条件下工作的输送机,按本手册进行设备的维修保养;在恶劣条件(如高温、潮湿、粉尘等环境)下工作的输送机,应进行更加频繁的设备维修保养。

1.6本手册适用于以下型式的输送机:

通用悬挂输送机

2设备的预防性维护

设备的预防性维护的目的是系统地检查、保养设备,使之处于正常工作状态。

预防性维护可以早期发现设备的小毛病并及时加以处理,避免这些小毛病酿成大患,造成必须大修或更换主要零部件的后果。

预防性维护由设备维修保养人员进行。

为能使设备经常的处于正常的工作状态,应认真地填写《设备维修保养日志》(见表1)。

如果能认真、及时、正确地填写此表,将会得到一份有价值的设备运行、保养、维修档案,可以不断地积累经验,使各零部件能经常处于良好的工作状态,从而减少了维修时间和费用,保证了整个系统的正常运行。

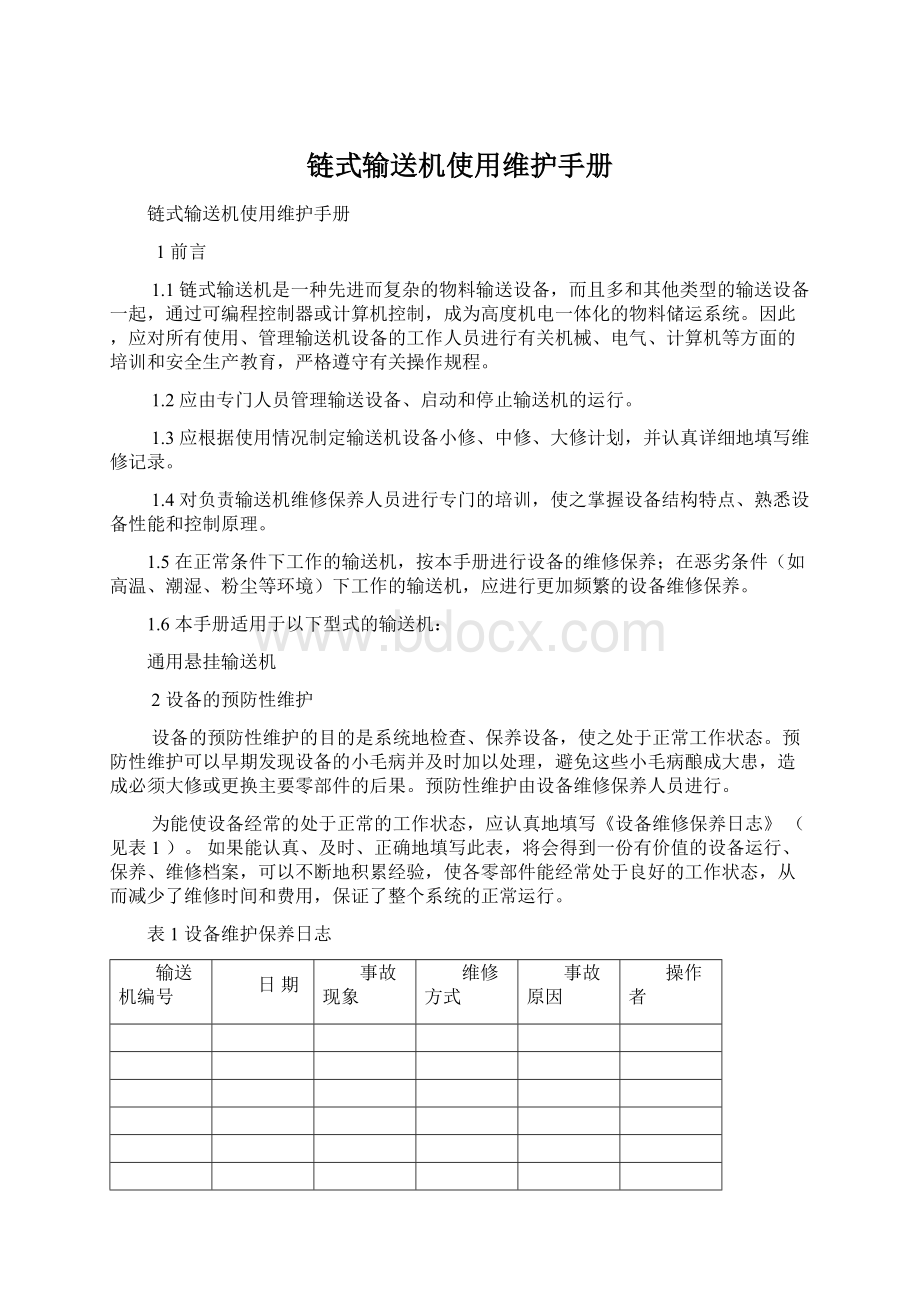

表1设备维护保养日志

输送机编号

日期

事故现象

维修方式

事故原因

操作者

3为便于维修的要求

3.1选择一个便于观察牵引链条的位置,这个位置必须在能观察到整条牵引链的位置上。

在检查链条时,在开始处打上标记,以便全线都被检查到。

在检查(或使用)过程中发现链条“坏了”的地方用油漆做标记,稍后进行修理。

如果此线正在调试未投产使用时,可按急停按钮,使输送机停止运行进行修理。

4润滑

4.1表2是输送机主要零部件的润滑规则(润滑方式、润滑周期及推荐的润滑剂)。

表2输送机润滑表

设备名称

零部件名称

润滑方式

润滑周期

建议用润滑剂

驱动装置

电机

见电机铭牌

减速器(齿轮传动)

用户自定

50号机械油

减速器(蜗杆传动)

用户自定

N320-460中负荷工业齿轮油

链轮

油嘴

30天

20-30号机械油

驱动链条和驱动爪

人工刷油

30天

20-30号机械油

张紧螺杆

人工除尘、涂油

30天

20-30号机械油

滚子列

油嘴

30天

ZG-2钙基润滑脂

张紧轴承

30天

ZG-2钙基润滑脂

张紧轴

30天

ZG-2钙基润滑脂

支承轨

30天

20-30号机械油

张紧装置

伸缩接头

人工润滑

30天

20-30号机械油

光轮轴承

油嘴

30天

ZG-2钙基润滑脂

滑轮

油嘴

30天

ZG-2钙基润滑脂

移动支架导轮

油嘴

30天

ZG-2钙基润滑脂

输送机链条

链条

自动润滑装置

保证链条表面有足够的润滑油。

按需要用户自定润滑周期

20-30号机械油

链支撑小车

油嘴

30天

ZG-2钙基润滑脂

回转装置

光轮

油嘴

30天

ZG-2钙基润滑脂

滚子

油嘴

30天

ZG-2钙基润滑脂

上坡捕捉器

30天

20-30号机械油

4.1.1表2所列润滑周期的使用条件为中等运行速度(8m/min~15m/min),每天运行8小时,每周工作5日,室内温度适中(不超过55℃),如运行速度较低润滑相应减少。

4.1.2当输送机工作时间较长以及工作环境恶劣时,润滑规则需做相应的调整。

4.1.3新安装的减速器正常运行100~200小时后,必须把油倒掉、彻底清洗内腔、更换新油。

以后每运行6个月更换一次新油。

4.2对于输送机所用的其他厂商的设备,必须按制造厂商规定的润滑规则进行润滑。

4.3在选择润滑剂时应和润滑剂供应商协商,以使所使用的润滑剂符合你的要求,承德威伯输送机公司不对由于设备缺少润滑剂或润滑不当引起的故障负责。

5输送机轨道

5.1轨道的预防性维护见表3。

表3轨道的预防性维护

名称

周期

维护内容

日期

检修人

牵引轨检修轨道

30天

输送机停止运行时,检查轨道是否能轻易打开,必要时可润滑一下铰链

垂直弯轨

30天

输送机停止运行时,保持轨道清洁

5.2输送机轨道故障及维修方法见表4。

表4轨道的故障及维修方法

故障型式

故障原因

维修方法

牵引轨磨损严

链条张力过大

调节张紧装置

重或卷边、鳞脱

链支承小车支架弯曲

更换已损坏的链支承小车支架

链支承小车车轮卡结不转

清洗车轮、更换已损坏的车轮

6.牵引链条

6.1牵引链条的功能

牵引链条是链式输送机的传动机构的主要部分,链条由精密模锻件外链片、内链片、销轴、推杆外链片、链支承小车组成,这些件由优质合金结构钢制,均经过热处理、探伤,因此具有良好的综合机械性能和高的可靠性。

6.2牵引链磨损的影响因素及磨损点

在输送机系统中,以下5个因素能影响链条的寿命:

(1).链条张力,

(2)链条运行速度,

(3)张紧装置的张力,

(4)润滑,

(5)系统中弯轨的数量。

牵引链条的磨损是由以上诸因素综合影响的结果。

由于链条被磨损而引起链条长度伸长,该伸长量是确定更换链条的主要依据,链条的磨损主要发生在销轴和内链片的内表面上,其次也发生在外链片的内表面上。

6.3链条磨损的检查及测量

6.3.1由于工况条件不同,链条的磨损情况有很大差别,因此,链条运行3~6个月后,应仔细地检查链条零件的状况,及时润滑并按工况条件制定检查、润滑周期。

6.3.2测量链条

6.3.2.1按不同规格确定链条长度的测量“样本”:

a.X-348链条,40节链片

b.X-458链条,30节链片

c.X-678链条,20节链片

6.3.2.2在每一套驱动装置中,选择一段测量长度的链条并作出永久性标记,作为链条测量的“样本”,新安装的链条应对链条“样本”进行测量,将“样本”的原始长度记录下来。

,

6.3.2.3应更换链条的“样本”长度:

当测量“样本”链条长度较原始长度增长90mm时,则应更换链条。

6.3.2.4.为了能使链条处于正常的工作状态,要经常测量链条并做好测量记录(见表5),该表作为链条长期运行检测记录,按该表确定进行润滑或更换链条。

当“样本”长度接近更换长度时,测量更应频繁。

表5链条测量记录

输送机

编号

“样本”原始长度

测量

日期

“样本”测量长度

链条润滑

或复核日期

检测者

表6链条的防护性维护

名称

周期

检修内容

日期

检修者

牵引链条

7天

检查推杆外链片是否完好

14天

检查链条是否松弛

14天

检查张紧装置,是否因张紧力过大而使链条张力增大

14天

检查链条波动情况

14天

检查润滑情况

30天

检查链条有无严重磨损情况

链支承小车

30天

检查链支承小车的滚轮,及时更换不转动的滚轮。

30天

检查滚轮转动声音是否正常,如有不正常声音,表明轴承缺乏润滑、磨损或已坏。

30天

检查链支承小车是否正常,如发现支架弯曲,应立即更换,不得校直。

30天

检查螺栓是否松动

6.6链条和链支承小车故障及维修方法见表7。

表7链条和链支承小车故障及维修方法

故障型式

故障原因

维修方法

链条过度磨损

润滑不良

检查润滑部位,链条加润滑油,链支承小车轮加润滑脂。

链支承小车车轮转动不灵活或不转动

从链条上取下,清洗后检查,正常的轮加润滑脂,不正常的轮修复或更换。

回转装置中的滚子或轴承不转动

检查滚子或轴承,清洗干净后加润滑脂,更换损坏的滚子或轴承。

链条运行时有卡阻

去除障碍,换掉因障碍物造成损坏的链条。

输送机过载

调整载荷,使之符合设计要求。

链条过分松弛

链条因正常磨损而加长

调节张紧装置,必要时拆掉一段链条,但要保证链条节距。

输送机过载

调整载荷,使之符合设计要求。

链支承小车不转或转动

滑架轴承轮脏或磨损

清洗干净后加润滑脂,更换已损坏的轮。

不灵活

轴承轮生锈或磨损

更换

链支承小车支架弯曲

由于挤压或障碍物造成的小车支架弯曲

去掉障碍物,更换弯曲的支架,不要校直已弯曲的旧支架。

7.驱动装置

7·1驱动装置的功能

驱动装置是向牵引链条提供动力的装置。

它由电机、减速器、机架、驱动链条组成。

电机通过皮带与减速器相连。

履带式驱动装置由主动链轮、被动链轮与驱动链条组成。

主动链轮与减速器主轴相连,被动链轮为张紧链轮,动力通过两个链轮和驱动链条传给牵引链条。

驱动装置具有机械过载和电流过热继电器双重保护。

7.1传动型式可分为:

7.1.1恒速传动,配用Y系列异步电机,速度为0.5~18m/min.

7.1.2变速传动,配用电磁调速电机。

7.1.3变速传动,配用Y系列异步电机和变频调速装置。

7.1.4机械过载保护是通过驱动装置上的活动支架实现的,过载时,活动支架绕驱动链轮中心逆时针旋转,从而压缩弹簧,过载达到并超过链条的许用应力(或计算拉力)时,活动支架上的限位开关碰头与限位开关脱开,切断电源,线路停止运行。

7.1.5清除过载故障、恢复线路运行的步骤:

7.1.5.1清除过载必须在按照关机程序使系统停止运行的情况下进行,以防有人无意间给该驱动装置送电。

7.1.5.2查清造成过载的原因,彻底予以排除。

7.1.5.3检查链条、支承小车、轨道、小车以及其他有关设备是否有损坏;同时检查积放车组是否有损坏。

如有损坏,把其送到小车检修区。

7.1.5.4确认完全排除故障并把系统恢复到可运行状态后,按启动程序启动驱动电机,使系统投入正常运行。

7.2易磨损件:

下面几种是驱动装置在正常情况下的易磨损件(及易磨损部位),所以在进行常规磨损状况检查时,应把它们列入。

7.2.1驱动链条—驱动爪的两侧弧形面以及链条销轴是驱动链条的易磨损件及易磨损部位。

7.2.2支撑轨与驱动链条接触面为易磨损面。

7.2.3直线滚子组—滚子组的滚子的外圆柱面与牵引链条接触面为易损面。

7.2.4链轮—齿和驱动链条啮合部位为易磨损面。

7.3调整

7.3.1驱动链条的调整

7.3.1.1将驱动链条的驱动爪置于图16所示的位置上。

7.3.1.2松开2#支撑轨调整螺栓,使支撑轨与驱动链条脱开。

7.3.1.3松开张紧链轮调整螺栓,使驱动链条变松。

7.3.1.4调整1#支撑轨调整螺栓,把驱动爪调整到图16所示的驱动爪与直线滚子组距离3.2mm间隙。

7.3.1.5调整张紧链轮使驱动链条张紧,重新检查3.2mm尺寸。

7.3.1.6调整2#支撑轨调整螺栓,使支撑轨与驱动链条(刚性接触)紧密接触。

7.3.1.7启动驱动装置的电机,如经驱动爪绕出的牵引链条有“窜动”现象,则调整2#支撑轨调整螺栓,增加驱动链条与直线滚子组之间的间隙。

7.3.1.8重新调整张紧链轮以张紧驱动链条(但应注意驱动链条不能张得过紧),使松边的水平偏移距离在5~10mm之间。

7.4调整支撑轨:

支承轨位置不正确时,会导致牵引链条、驱动链条、张紧轮以及驱动装置上的输送机轨道加速磨损与损坏。

因此,应定期检查其位置,使其保持正确的位置。

7.5驱动装置的防护性维护见表8

表8驱动装置防护性维护

名称

周期

检修内容

日期

检修者

电机

7天

检查接线盒安装是否牢固

7天

检查走线管是否有损坏

7天

检查接线柱是否连接可靠

15天

检查轴承运行是否正常

30天

清理外壳

30天

拧紧电机底座螺栓

30天

检查并拧紧走线管连接件及配件

根据需要

检查调整电机皮带

减速器

7天

检查升温

7天

检查是否漏油

7天

检查油面高度

30天

检查并拧紧减速机底座上的螺栓

30天

检查并拧紧所有的排油螺塞

30天

擦拭干净油嘴

30天

清理外壳

根据需要

检查调整皮带轮

驱动张紧

15天

检查并拧紧紧固螺钉

链轮

30天

检查并拧紧紧固螺钉

30天

检查磨损情况

减速器输

7天

检查温度是否过高

出轴承座

30天

检查并拧紧轴承座紧固螺栓

30天

检查并保持油嘴干净

张紧轴轴承

7天

检查是否转动灵活

7天

检查温度是否过高

张紧螺栓

15天

检查螺纹是否有损坏

7天

检查温度是否过高

15天

检查并清理,保持螺栓干净

驱动链条

7天

检查链条张力是否合适

7天

检查与直线滚子列的距离

15天

检查磨损情况

30天

清理脏物

支承轨

15天

调整使位置正确

30天

检查磨损情况

直线滚子组

7天

检查滚子组是否灵活

15天

检查滚子有无损坏

15天

检查滚子表面是否有脏物和润滑脂堆积

30天

检查并拧紧紧固螺栓

30天

检查并拧紧滚子螺栓

限位开关

7天

检查限位开关臂是否转动灵活

7天

检查调整量

7天

检查连续动作的可靠性

15天

检查电流是否正常

30天

检查所有的导管、配件是否牢固、可靠

7.6驱动装置的故障及维修见表9。

表9驱动装置故障及维修方法

故障型式

故障原因

维修方法

电机不转

保障丝断了

电路断开

过载限位开关故障

检查保障丝

检查外部接线

清理或更换限位开关

启动缓慢

检查线路电压

电机发热

电压不稳

保险丝断相

通风孔被堵塞

轴承无油或损坏

输送机牵引链条张力过大

检查线路电压

更换保险丝

清除通风孔堵塞物

润滑或更换轴承

检查牵引链条是否过载,润滑情况是否良好,车轮转动是否灵活,线路上是否有障碍物。

频繁停车

电机轴承损坏

牵引链条润滑差

张紧装置气压过高

输送机过载保护动作

更换电机轴承

润滑牵引链条

调整张紧装置气压

排除造成过载的故障

减速器发热

减速器润滑油少

润滑油种类不对

添加润滑油

按要求加润滑油

减速器噪音大

缺润滑油

轴承缺油或损坏

安装螺栓松

按要求加润滑油

润滑或更换轴承

紧固安装螺栓

减速器振动

地脚螺栓松动

紧固地脚螺栓

减速器漏油

油堵松动

轴承油封损坏

紧固油堵

更换油封

驱动链条过度磨损

驱动链条位置不正确,链轮不正

润滑不良

按程序调整驱动链条,重新放置链轮

清洗链轮、链条、加润滑油

驱动链条运行噪音大

驱动链条间隙不合适

驱动链条倾斜

按程序调整驱动链条,重新放置链轮

清洗链轮、链条、加润滑油

驱动链条脉动

啮合间隙太大,驱动链条太松

驱动链条或牵引链条磨损严重

调整支撑轨,调整张紧链轮

更换已严重磨损的件

8张紧装置

8.1张紧装置的功能

张紧装置是吸收牵引链条从传动装置绕出时所产生的松弛(如因链条磨损、温度变化等原因)并使其保持一定张力的装置。

张紧装置总是布置在驱动装置的绕出端并靠近驱动装置的位置上。

8.2摘除多余链条的方法:

当张紧装置的一侧链条的伸长量稍大于牵引链条一整个推杆间距的1/2时,张紧装置碰到(张紧完全伸出)限位开关,这时就要从牵引链条上摘除一整个推杆间距长度的链条,摘除方法如下:

8.2.1将牵引链条停在两个推杆位于张紧支架与光轮两侧容易够到的地方。

8.2.2按照关机程序使系统停止运行。

8.2.3在张紧装置绕出端和绕入端的链条上都用铁丝(或C型夹钳)把链条捆绑牢,不使其有沿轨道的移动。

8.2.4将气缸杆伸出使链条松开,(链条将产生堆积)这时链条因去除张力,链片和销轴的连接松散,将会使张紧装置两侧的链条断开。

因此要把位于张紧装置两侧的松散的链条用铁丝捆绑在张紧装置上,防止链条脱落。

8.2.5拆开链条,取下一个推杆间距长的链条。

8.2.6把链条重新接好。

8.2.7把捆绑链条用的铁丝(或C型夹钳)去掉。

8.2.8慢慢地往气缸内通入压缩空气,使气缸向后移动。

8.2.9去掉驱动控制柜上的关机命令。

8.2.10启动电机,检查并调整好气压,使系统投入正常运行。

8.3气动张紧装置气缸气压的设定。

牵引链条的张力是由气缸内的气压设定的。

浮动架一般是向后移动的,气缸内气压值不能太高,否则将造成浮动架停止运动,这将导致链条的张力过大、加剧链条的磨损、缩短链条寿命。

8.4张紧装置的防护性维护表见表10

表10张紧装置的防护性维护

名称

周期

检修内容

日期

检修者

张紧装置

15天

检查张紧装置绕入绕出端链条是否松弛

30天

检查当牵引链条以及链支撑小车通过张紧装置时,是否有特殊的噪声

浮动架

30天

检查移动量

30天

检查导轮及其运行情况

光轮

30天

检查牵引链条在光轮轮缘上的运行轨迹,检查光轮轮缘的磨损情况

30天

检查轴承是否有噪音、运行是否正常

30天

检查转动是否灵活

30天

检查卡板螺栓是否拧紧

30天

检查光轮安装是否正

伸缩轨

30天

检查伸缩是否灵活,及时涂润滑油脂

气缸

30天

检查是否漏气

30天

检查气缸杆的磨损情况

30天

检查并拧紧气缸接头

30天

检查软管

固定架

30天

检查限位开关是否起作用,紧固螺栓是否拧紧

9.6张紧装置的故障及维修方法见表11。

表11张紧装置的故障及维修方法

故障型式

故障原因

维修方法

张力不合适

张紧装置运行到极限位置

拆掉一整个推杆间距长度的链条

气压不足

增大气压

气缸不能完全伸出或缩回

清理气缸,去除异物

气缸损坏

更换气缸

光轮转动不灵活

堆积有脏物或油污

擦拭干净

轴承磨损或损坏

更换轴承

光轮转动异常

紧固件松

拧紧或更换紧固件

轴承磨损或损坏

更换轴承

轴弯曲或变形

更换轴

严重漏油

密封件损坏

更换密封盖,并检查光轮轮毂是否有损坏,必要时更换新的

浮动架移动不灵活

伸缩轨有脏物或油污

擦拭干净并加润滑脂

轴承磨损或损坏

更换轴承

9光轮回转装置

9.1光轮回转装置的功能

光轮回转装置也是一种引导牵引链条水平转向,并为之提供圆滑过渡的部件。

光轮是一个带外轮缘的圆形平轮,光轮中心与轮毂轴承配合。

牵引链条沿光轮外表面运行,靠摩擦力带动光轮旋转。

图21为悬挂输送机的光轮回转装置.

9.2光轮回转装置的防护性维护见表12。

表12光轮回转装置的防护性维护

名称

周期

检修内容

日期

检修者

光轮回转装置

30天

检查牵引链条在光轮轮缘上的运行轨迹是否合适,检查光轮轮缘的磨损情况

30天

检查轴承是否有噪音

30天

检查光轮是否转动灵活

30天

检查卡板,螺栓是否紧固

30天

检查油杯,加注润滑脂

9.3光轮回转装置的故障及维修方法见表13。

表13光轮回转装置的故障及维修方法

故障型式

故障原因

维修方法

光轮转动不灵活

光轮上堆积脏物或油污

彻底清洗

轮毂轴承磨损或损坏

更换轴承

光轮转动异常

紧固件松动

紧固或更换紧固件

轴承磨损或损坏

更换轴承

轴弯曲变形

更换轴

严重漏油

密封盖损坏

更换密封盖,检查光轮轮毂是否损坏,必要时更换轮毂

10捕捉器

10.1捕捉器的种类和功能

捕捉器是一种保护装置.

链条上、下坡捕捉器:

捕捉器是用来防止牵引链条在上坡段发生突然断裂而产生的反向动作,或者防止牵引链条在下坡段运行时发生突然断裂而产生超速下滑。

图27为牵引链条上坡捕捉器,图28为悬挂输送机牵引链条下坡捕捉器,图29为反向积放输送机牵引链条下坡捕捉器。

当牵引链条以正常速度运行时,链条通过时,碰到上、下坡捕捉器的捕捉板,捕捉板绕轴轻轻摆动一下后靠自重恢复原位。

当牵引链条因断裂而在上、下坡超速下滑时,对于上坡捕捉器来说,捕捉板将把从上坡段下滑的链支承小车支架顶住,捕捉住猛烈下滑的链条;对于下坡捕捉器来说,当超速下滑的断裂链条猛烈地冲击捕捉板圆弧面后,捕捉板因受冲击而沿旋转轴转动180°,直边捕捉链支承小车架,另一端打到限位开关触头,限位开关动作,切断电源,使系统停止运行。