中控系统设计要求规范.docx

《中控系统设计要求规范.docx》由会员分享,可在线阅读,更多相关《中控系统设计要求规范.docx(11页珍藏版)》请在冰豆网上搜索。

中控系统设计要求规范

中控系统功能规X

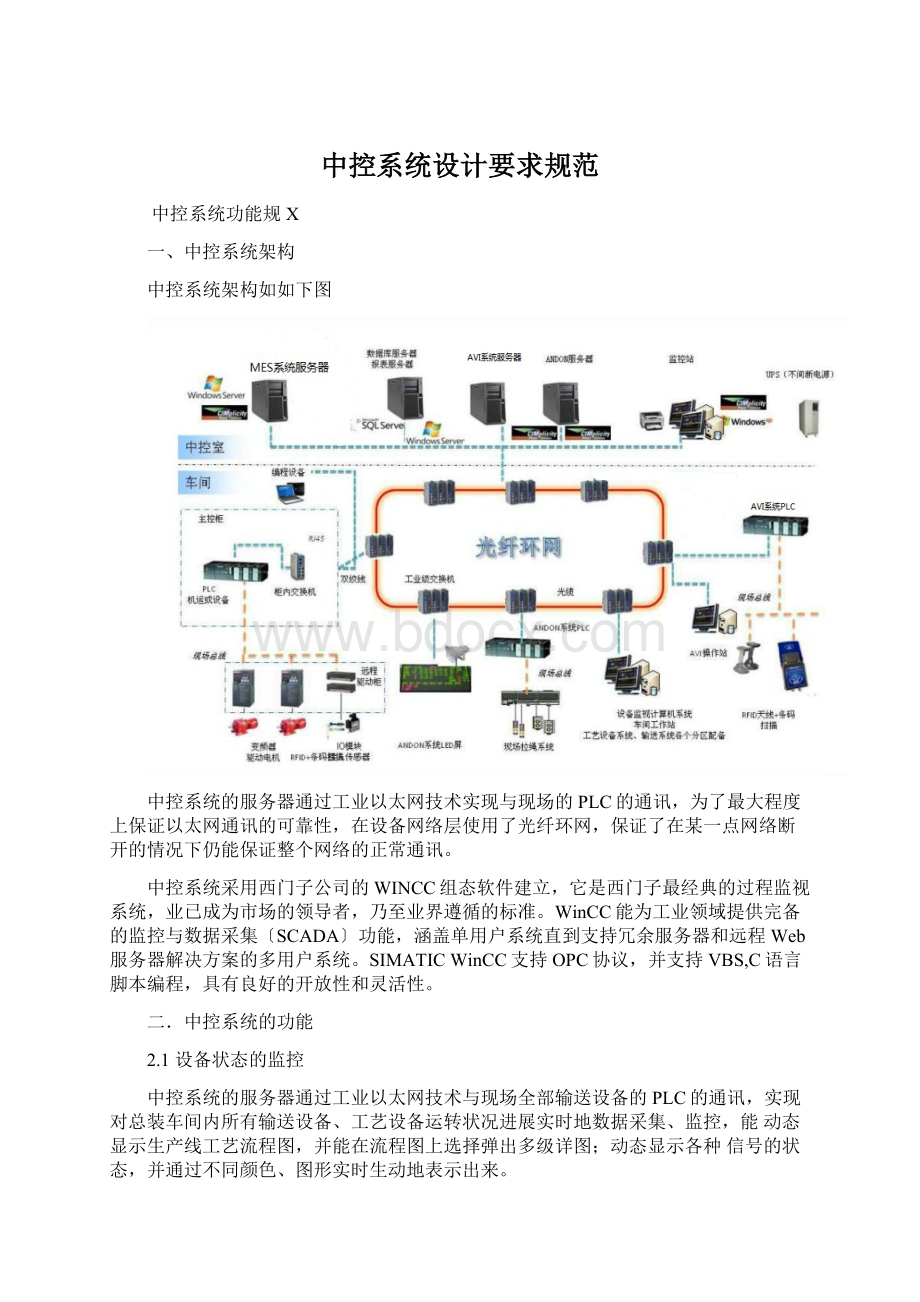

一、中控系统架构

中控系统架构如如下图

中控系统的服务器通过工业以太网技术实现与现场的PLC的通讯,为了最大程度上保证以太网通讯的可靠性,在设备网络层使用了光纤环网,保证了在某一点网络断开的情况下仍能保证整个网络的正常通讯。

中控系统采用西门子公司的WINCC组态软件建立,它是西门子最经典的过程监视系统,业已成为市场的领导者,乃至业界遵循的标准。

WinCC能为工业领域提供完备的监控与数据采集〔SCADA〕功能,涵盖单用户系统直到支持冗余服务器和远程Web服务器解决方案的多用户系统。

SIMATICWinCC支持OPC协议,并支持VBS,C语言脚本编程,具有良好的开放性和灵活性。

二.中控系统的功能

2.1设备状态的监控

中控系统的服务器通过工业以太网技术与现场全部输送设备的PLC的通讯,实现对总装车间内所有输送设备、工艺设备运转状况进展实时地数据采集、监控,能动态显示生产线工艺流程图,并能在流程图上选择弹出多级详图;动态显示各种信号的状态,并通过不同颜色、图形实时生动地表示出来。

系统对生产线的停线的原因与停线的时间、时长、频率等进展统计,并将生产线停线的数据通过OPC协议向MES系统开放,MES系统对停线的原因作出分析后,将分析报告提供应生产决策者,便于生产决策者根据数据追查停线原因,并对生产流程进展优化。

故障诊断功能

系统读取现场设备传感器的信号状态和变频器的状态信息后通过程序运算判断设备是否处在正常状态,如果设备处在故障状态立刻控制设备停止运行,并通过声光报警的方式指示故障发生的区域与位置,故障的详细信息显示在现场人机界面与中控系统的监控电脑显示屏上,指导维修人员排除故障。

系统将报警数据按照报警组、报警时间、报警状态存储到相应的报警数据库中。

并可以统计每种故障发生的时间与发生的频率。

当报警复位时,系统也将复位信息存入报警数据库。

必要时可将归档的报警数据生成报表,便于维修人员明确故障发生的原因与易发生故障的设备。

2.3对生产线运行状态的控制

在中控室可以对全系统被控设备进展在线实时控制。

中控系统可以控制设备的启动、停止,系统可以单独控制每套设备的启动停止,也可以一键启动、停止整个车间内的所有设备。

用户在不同的阶段对生产节拍有不同的需求,用户无需具体去了解生产线的运行速度,只需要根据要求输入生产节拍的数值,系统自动调整生产线的运行速度,以确保整个总装车间生产线的运行速度满足用户对于生产节拍的要求。

2.4与MES系统的接口

2.4.1设备状态信息的传送

中控系统对生产线的停线的原因与停线的时间、时长、频率等进展统计,并将生产线停线的数据通过OPC协议向MES系统开放,MES系统对停线的原因作出分析后,将分析报告提供应生产决策者,便于生产决策者根据数据追查停线原因,并对生产流程进展优化。

中控系统对引起设备停线的故障进展统计,并将这些故障通过OPC协议向MES系统开放,便于MES系统实时读取设备的故障状态并统计停线发生的原因。

过点信息的监控与传送

AVI系统通过设在各条生产线上的RFID读取点自动读取信息标签收集当前正在通过该读取点的车身的类型、VIN号、订单号等车身信息,中控系统实时读取这些信息后将信息存入本地数据库,并记录下这台车身经过RFID读取点的时间,同时将车身的类型、VIN号、订单号等车身信息以与经过RFID读取点的时间写入MES系统服务器上的数据库中,协助MES系统完成生产管理中所必需的信息收集环节。

2.4.3生产订单的读取

中控系统自动读取存储于MES服务器上数据库内的订单信息与订单的优先级,并根据订单的优先级自动控制车身按生产、销售等环节所需要的顺序进入总装车间生产线,系统对车身序列的计算可根据需要设置多种算法,根据不同需要采用不同的算法计算生产序列,这样最大程度上保证了生产的灵活性。

三.中控系统的安全性

中控系统服务器与设备层网络的通讯和中控系统服务器与MES系统服务器的通讯使用两块网卡分别进展,从物理层实现了设备层网络与其他网络的完全隔离,使外部网络无法直接访问现场设备,防止因外部网络攻击或因IP地址冲突造成设备层网络通讯瘫痪。

MES服务器与中控系统服务器通讯时也只能通过OPC协议访问到位于中控系统服务器上的数据,而无法直接访问到现场设备层网络的数据,最大程度上保证了现场设备运行的安全和稳定性。

在WinCC用户管理中集中管理用户、用户组和权限。

访问保护用于控制对运行系统中的数据和函数的访问。

此功能将防止应用程序进展XX的操作。

在项目创建期间,与安全相关的操作已限制为特定的用户组。

为此,需要设置拥有特有访问权〔即所谓的权限〕的用户和用户组。

然后组态操作安全相关的对象所需的权限。

例如,操作员仅对特定的操作员控件具有访问权限,调试人员在运行系统中具有无限制的权限。

ANDON系统功能规X

一.ANDON系统总体结构

ANDON系统的总体设计分为3层,即监控管理层、设备控制层和执行层。

监控管理层与设备控制层和执行层中的看板等执行元件的通讯采用工业以太网通讯,为了保证通讯的可靠性,网络拓扑结构采用了光纤环网技术。

监控管理层的功能由车间中控系统完成,中控系统设置有专门的ANDON系统服务器,ANDON系统服务器的主要功能是与ANDON系统PLC进展通讯,实时采集现场数据,根据现场数据的变化实时刷新数据,将数据记录入中控系统数据库后实时的发布给现场的ANDON看板等显示设备。

设备控制层主要由ANDON系统PLC和现场的远程IO站组成,ANDON系统PLC和现场的远程IO站之间的通讯采用PROFIBUS-DP或者PROFINET现场总线网络,主要负责现场拉绳开关、急停按钮的状态收集和工位柱灯的状态控制。

执行层包括现场的拉绳开关、急停按钮、工位柱灯、ANDON看板等设备。

二、ANDON系统功能描述

2.1工位管理呼叫

设备求援呼叫:

设备出现故障时,工人按下设备求援按钮,相应工位的红色柱灯闪烁,相应工段的音乐报警器播放特定音乐,提示本工段出现设备求援,中控系统采集到这个求援信息后立即将信息发布到ANDON看板上,ANDON系统立即向机运系统发出生产线停线信号,通知相应的设备维护人员到现场处理问题。

问题处理完毕后,复位设备求援按钮,并按下复位按钮后,设备求援呼叫解除。

物料求援呼叫:

当工位发生某种物料短缺时,工人拉下本工位物料求援拉绳,相应工位的物料求援柱灯闪烁,相应工段的音乐报警器播放特定音乐,提示本工段出现物料求援,中控系统采集到这个求援信息后立即将信息发布到ANDON看板上,通知相应的人员到现场处理问题。

如缺料问题在车辆到达FPS前得到解决,再次拉下本工位物料求援拉绳,物料求援呼叫被复位,如车辆到达FPS问题仍未得到解决,生产线停止运转,相应工段的音乐报警器播放工段停线特定音乐,直到问题解决后,按下物料求援复位按钮,物料求援呼叫被解除。

质量求援呼叫:

当工人发现质量缺陷等与产品制造、质量有关的问题,工人拉下本工位质量求援拉绳,相应工位的质量求援柱灯闪烁,相应工段的音乐报警器播放特定音乐,提示本工段出现物料求援,中控系统采集到这个求援信息后立即将信息发布到ANDON看板上,通知相应的人员到现场处理问题。

如质量问题在车辆到达FPS前得到解决,再次拉下本工位质量求援拉绳,质量求援呼叫被复位,如车辆到达FPS问题仍未得到解决,生产线停止运转,相应工段的音乐报警器播放工段停线特定音乐,直到问题解决后,按下质量求援复位按钮,质量求援呼叫才被解除。

2.2产量管理

每条生产线的下线点设置产量统计感应开关,每下线1台车后,本生产线下线车总数增加1台,每条生产线的ANDON看板上显示本生产线的产量。

2.3停线管理

2.3.1求援停线:

某个工位因某种原因无法完本钱工位操作发出求援需要生产线停止运行时,ANDON系统能够通过与生产线控制系统的联锁信号控制生产线立即停止运行。

工作完成复位本次求援后,ANDON系统要求停线的信号解除,生产线重新开始运行。

2.3.2计划停线:

按照生产计划停线,如达到产量后停线以与休息时间停线等。

停线信息统计:

ANDON系统在每次求援发生和解除时都将求援位置、原因、时间记录入中控系统数据库,并将求援发生的原因、时间长短等分类别进展统计分析,并可以将这些数据生成报表。

2.4生产计划管理

2.4.1ANDON系统中可以配置车间每个班组的上班、下班、休息、吃饭等时间安排,当预定时间到达时,特定音乐响起,ANDON系统看板上有相应的显示,提示员工进展相应的活动。

2.4.2ANDON系统可以从MES系统中读取当日或一周的生产计划,通过生产现场的生产节拍进展数据统计,实时计算出生产计划的执行进度以与生产效率,并通过ANDON系统看板显示这些信息。

AVI系统功能规X

一.AVI系统总体结构

AVI系统服务器与系统操作站与AVI系统PLC之间的网络通讯采用工业以太网通讯,为了保证通讯的可靠性,网络拓扑结构采用了光纤环网技术。

AVI系统PLC与RFID读写器与HMI操作站之间通讯采用PROFINET现场总线,保证车身信息读写的实时性和可靠性。

二.AVI系统功能描述

1.RFID读写器读取到车身信息后,AVI系统服务器实时将车身信息存储到AVI数据库中,根据RFID站点所处的位置实时更新RFID站点所在生产线的车身信息队列,并车身信息队列实时显示在AVI系统操作站上,供操作人员随时查询特定车身所处的位置。

2.

系统对车身序列的计算可根据生产需要设置多种算法,根据不同需要采用不同的算法计算生产序列,这样最大程度上保证了生产的灵活性。

具体包括以下几种算法:

A.根据订单的优先级计算生产序列,根据订单优先级的次序控制车身按顺序进入总装车间生产线。

B.根据车型计算生产序列,根据用户需求优先控制某种车型的车身优先进入总装车间生产线。

C.根据车身颜色计算生产序列,根据用户需求优先控制某种颜色的车身优先进入总装车间生产线。

D.车辆手动调度:

对于特殊要求,自动算法无法满足要求时,可由操作员手动操作系统,对车身进入总装车间生产线的顺序进展调整。