隧道套拱管棚施工方案.docx

《隧道套拱管棚施工方案.docx》由会员分享,可在线阅读,更多相关《隧道套拱管棚施工方案.docx(12页珍藏版)》请在冰豆网上搜索。

隧道套拱管棚施工方案

XX隧道套拱、管棚施工方案

一、工程概况

XX隧道为一座高速公路分离式中隧道,进口位于十堰市张湾区汉江街道办XX西南侧,出口位于十堰市张湾区红卫街道办大沟水库东北侧,轴线方向约230º,呈北东~南西向展布。

左幅里程桩号ZK4+590~ZK5+185,全长595m,最大埋深约115m;右幅里程桩号YK4+590~YK5+185,全长595m,最大埋深约111m。

左幅进口和右幅出口洞门采用端均为台阶式,左幅出口和右幅进口洞门采用端均为端墙式。

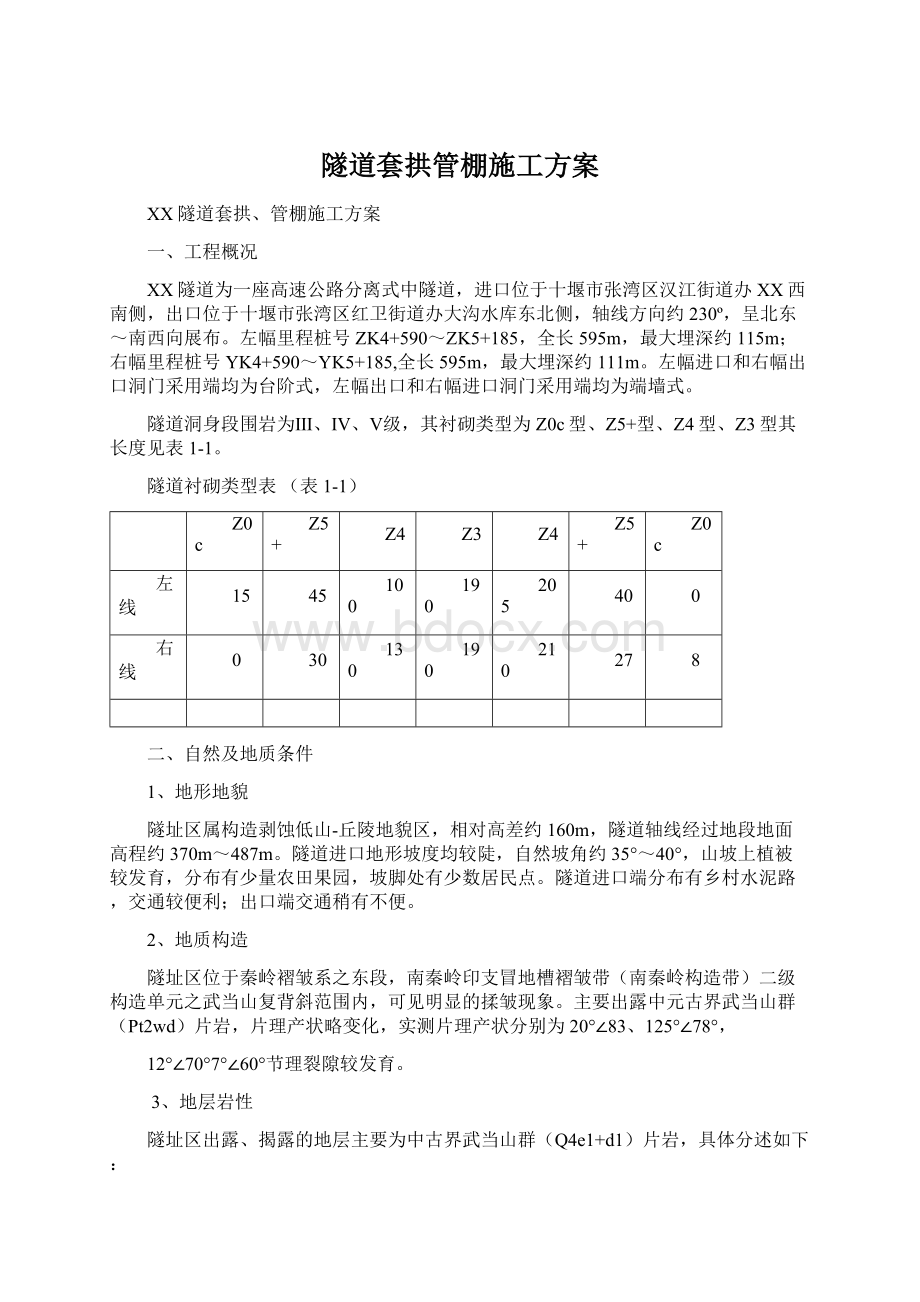

隧道洞身段围岩为Ⅲ、Ⅳ、Ⅴ级,其衬砌类型为Z0c型、Z5+型、Z4型、Z3型其长度见表1-1。

隧道衬砌类型表(表1-1)

Z0c

Z5+

Z4

Z3

Z4

Z5+

Z0c

左线

15

45

100

190

205

40

0

右线

0

30

130

190

210

27

8

二、自然及地质条件

1、地形地貌

隧址区属构造剥蚀低山-丘陵地貌区,相对高差约160m,隧道轴线经过地段地面高程约370m~487m。

隧道进口地形坡度均较陡,自然坡角约35°~40°,山坡上植被较发育,分布有少量农田果园,坡脚处有少数居民点。

隧道进口端分布有乡村水泥路,交通较便利;出口端交通稍有不便。

2、地质构造

隧址区位于秦岭褶皱系之东段,南秦岭印支冒地槽褶皱带(南秦岭构造带)二级构造单元之武当山复背斜范围内,可见明显的揉皱现象。

主要出露中元古界武当山群(Pt2wd)片岩,片理产状略变化,实测片理产状分别为20°∠83、125°∠78°,

12°∠70°7°∠60°节理裂隙较发育。

3、地层岩性

隧址区出露、揭露的地层主要为中古界武当山群(Q4e1+d1)片岩,具体分述如下:

强风化片岩(Q4e1+d):

灰黄色,分布于山体表层,钻探揭示厚度4.64~5.6m,结构严重破坏,锤击易碎,成分为云母、石英等,裂隙发育,岩芯破碎,呈碎块状、短柱状,采取率65%~67%,RQD=40%~48%。

中风化片岩(Pt2wd):

灰白色、深灰色、灰色,最大揭露厚度17.7m,变晶结构,片状构造,主要成分有云母、石英、长石等,节理裂隙较发育,岩芯呈短-长柱状,采取率80%~90%,RQD=50%~72%.

4、水文地质条件

隧道区地表水系较发育,主要为隧道出口端大沟水库水体、进口端冲沟内季节性流水以及大气降水形成的地表面流等,水量受季节性影响变化较大,其自然排泄畅通,隧道洞口地面标高远高于水库水位,对隧道施工影响较小。

但应注意雨季地表面流对洞口边、仰坡的冲刷破坏作用,已采取截流、疏排措施。

隧址区地下水类型主要为松散岩类孔隙水及基岩裂隙水。

松散岩类孔隙水主要

赋存于第四系松散堆积物中,处于斜坡地带,分布不稳定,总体厚度小,受大气降水补给,贮水条件较差,易渗透流失,仅季节性有水,对隧道施工影响较小。

基岩孔隙水主要赋存于片岩空隙中,主要受大气降水补给,并受岩石完整性及裂缝开启程度制约,沿基层风化裂隙、构造裂隙等向地势低凹处呈脉状、线状排泄,水量一般较平乏。

5、不良地质

在隧道浅埋段,由于第四系覆盖层厚度较大或基岩风化裂隙发育,地下水的补给条件较好,受降水影响在雨季开挖时可能存在滴水,渗水现象,施工中需做好安排措施,并控制开挖进尺,及时支护衬砌。

三、套拱、管棚施工方案

XX隧道左洞进口处围岩为强~中风化片岩,岩体裂隙发育,破碎~极破碎。

无地表水体,地下水主要为基岩裂隙水,水量大小受季节性影响,洞室有渗水或滴水现象。

超前支护为长管棚,有孔钢花管采用外径108mm、壁厚6mm热扎无缝钢管,钢管前端呈尖锥状,尾部焊有加筋箍,管壁四周钻φ10mm压浆孔,尾部1m范围内不设压浆孔,两节有孔钢花管之间为φ108×6mm无孔钢管。

1、套拱、管棚设计参数

1.1、套拱设计参数

套拱位置:

ZK4+603~ZK4+605,总长2m;厚度80cm;位于明洞外轮廓线以外。

工字钢型号及加工尺寸:

钢拱架采用18工字钢加工而成,共计4榀。

其他材料:

127×4mm孔口管共32根,Φ22连接钢筋,C25砼,Φ25定位钢筋。

1.2长管棚设计参数:

管棚长度:

28m;数量:

32根。

钢管规格:

热轧无缝钢管Φ108×6mm,节长3~6m。

钢管间距:

中心环向间距a=50cm

仰角:

仰角1°~3°(不包括路线纵坡),方向与路线中心平行。

钢管施工误差:

定位不大于4cm,端头不大于20cm。

隧道同一断面内的接头数不大于50%,相邻钢管接头至少错开1m。

2、施工方法

2.1测量放样

按设计将隧道洞口段中线、高程精确放样,当洞口仰坡沿1:

0.3坡面挖至套拱内缘标高时,人工修凿管棚内部岩面,并喷射砼封闭,预留10cm下沉量精确划出套拱工字钢(18#)内轮廓线及导向管轴线。

2.2型钢拱加工

按图纸设计要求在现场实际加工。

工字钢加工尺寸如图所示:

2.3钢拱、导向管安装

钻孔以长管棚作为导向墙,采用两台TUX-100型潜孔钻机,钻机立轴方向必须准确控制,以保证孔口的孔向正确。

施工安排为:

在要施作的管棚段前端10m先做上上半台阶呈拱部管棚工作室,模筑套拱,在定位后进行长管棚施工,管棚应按设计位置施工,套拱内埋设4榀拱架,先打有空管,注浆后在打无孔管,无孔管为检查管,检查注浆质量。

钻进施工做到开孔要稳、要慢,待钻机进达1.0m后,开始正常钻进,在施钻过程中要注意匀速钻进,遇到硬岩时可适当增加转速,以增加切削力。

钻进作业时,因钻机杆长度增加而刚度减小,或钻进过程中围岩的不均匀性,均可造成钻孔偏差。

为确保管棚施工质量,在钻进过程中需及时对孔位偏差进行检查和纠正。

检查方法采用测斜仪量测钢管钻进的偏斜度,如偏差较小未超过设计要求,可适当调整钻机方位,如偏差较大超过设计要求则用水泥沙浆回填后,重新定位钻孔。

洞口仰坡刷至拱顶后,根据套拱工字钢(18#)内轮廓线预留核心土,并铺设道枕作为套拱钢拱支撑,道枕铺设沿钢拱弧度呈弧形,道枕规格为250×25×20cm,用楔型道钉固定道枕与钢拱架。

全环分三层二段施工,以洞轴线左右对称拉槽进行,每层3.0m,拉槽开挖出套拱边墙的位置,底宽3.0m。

为保证拉槽边坡的稳定,将边坡施工成台阶状并辅以横撑,挖至套拱底标高时,对套拱基础采用M7.5浆砌片石处理,M7.5浆砌片石基础尺寸为200×150×100cm;在预留平台两侧用φ50钢管搭设脚手架,提供作业平台,便于施工。

钢拱架按划出的内轮廓线位置安设,每榀钢拱架由5节弧形工字钢组成,分两次安装。

先安设第一榀和第四榀钢拱架位于中间部分的3节弧形工字钢,待该段管棚钻孔、注浆施工完成后,连接位于下部的左右侧工字钢套拱,并如法施作管棚,当全段面的管棚注浆完成后,再安设另两榀钢拱架,钢拱架之间用Φ22钢筋纵向联接,即剪刀形联接,环向间距1.0m;钢拱与道枕联接牢固,防止钢拱下沉或发生位移;钢拱两端用楔形钢体与道枕联接。

拱脚放在M7.5浆砌片石基础上,钢拱与联接钢板采用焊接,联接钢板之间采用螺栓联接。

钢拱架垂直于隧道中线,上下左右偏差小于±2cm,钢拱架外插角度为1.5°~2°。

每榀钢拱架纵向间距0.5m。

用全站仪在钢拱外缘将导向管精确定位,并在钢拱上刻好标记,导向管采用Φ127无缝钢管,每根长2.0m,沿隧道轴线布置,环向间距50cm,焊接于钢拱架顶部,用Φ25螺纹钢做固定筋,加固导向管与钢拱架的联接,防止在钻孔时导向管错位。

2.4钻孔

地质钻机的钻杆每节长度为2m,钻孔时必须接杆。

因此,随着孔深的增长,需要对回转扭距、冲击功及推力进行控制和协调,尤其要严格控制推力,不能过大。

为了确保钻杆接头有足够的强度、刚度和韧性,钻杆联结套与钻杆材质相同,两端加工内螺扣(配合钻杆首尾端外螺扣),联结套的壁厚≥10mm。

为防止钻杆在推力和振动力的双重作用下,上下颤动,导致钻孔不直,钻孔时,把扶直器套在钻杆上,随钻杆钻进向前平移。

2.4.1钻机按导向管设计位置就位固定后,沿导向管施钻。

施钻时,防止过大颤动影响施钻精度。

2.4.2钻机开孔时钻速宜低,钻进1.0m后转入正常钻速。

2.4.3第一节钻杆钻入岩层,尾部剩余20~30cm时停止钻进,人工用两把管钳卡紧钻杆(注意不得卡丝扣),钻机低速反转,脱开钻杆。

钻机沿导轨退后,人工装入第二根钻杆,并在钻杆前端安装好联结套,钻机低速送至第一根钻杆尾部,方向对准后联结成一体。

每次接长钻杆,按上述方法进行。

2.4.4换钻杆时,要注意检查钻杆是否弯曲,有无损伤,中心水孔是否畅通等,不符合要求的立即更换,以确保正常作业。

2.4.5钻孔以1.5°~2.0°外插角钻入围岩,孔深要大于管长0.5m以上。

2.4.6钻孔达到要求深度后,按同样方法拆卸钻杆,钻机退回原位。

施作下一孔位。

2.5管件制作

棚管采用Φ127热轧无缝钢管,钢管接头采用丝扣连接,丝扣长15厘米,为使钢管错接,在每孔的第一节管打设时,奇偶孔分别用3米和6米的钢管,以后每节均采用6米长钢管,钢管顶端必须打入较好的围岩2米以上,管棚长度30m,因此必须接长。

棚管接长时先将前一根钢管顶入钻好的孔内,采用内套管联结。

第一根钢管前端封闭并制成尖状,以防管头顶弯或劈裂。

尾部焊接φ10加劲箍,管壁上钻2排12mm注浆孔。

接长管件满足管棚受力要求,相邻管的接头前后错开,要求2/3接头不能在同一断面上,避免接头在同一断面受力。

2.6接管

当前一根钢管推进孔内,孔外剩余30~40cm时,钻机退回原位,人工装上后一节钢管,钻机缓慢低速前进对准前一节钢管端部(严格控制角度),电焊工将钢管联结在内套管上,采用丝扣将两节钢管联成一体。

钻机再以冲击压力和推进压力低速顶进钢管。

2.7顶管

采用导向管引导和棚管顶进相结合的工艺,将棚管放入导向管中,然后利用钻机的冲击和推力(顶进棚管时钻机不使用回转压力,不产生扭矩)将安有工作管头的棚管沿导向管顶进,逐节接长棚管,直至孔底。

将钢管对准导向管,钻机低速推进钢管,其冲击压力控制在1.8~2.0MPa,推进压力控制在4~6MPa。

2.9注浆

注浆采用BW-250/50型注浆泵,注浆材料为425#水泥浆,其配比根据地层情况和胶凝时间要求,并经过试验而定;并采用1:

0.5(体积比)的水泥水玻璃双液注浆。

注浆顺序为由下及上并且先打有孔钢花管,注浆后再打无孔钢管,无孔钢管可作为注浆质量的检查管。

无孔管钻孔应在有空管注浆凝固后进行,钻孔应注意检查压浆质量,在确认压浆质量达到要求后,应对无孔管及管周灌浆饱满,若注浆质量达不到要求,应将相邻无孔管改为有孔管补浆。

注浆方法:

注浆压力为初压0.5~1.0Mpa,终压2.0Mpa,单管浆液扩散半径不小于0.5m。

注浆完毕稳压5min以上,注浆管口预留溢浆口,作为注浆的观察窗。

套拱施工

开挖至明洞拱顶标高位置时,留出3~5m洞脸范围暂不开挖(留核心土作支挡功能及管棚工作平台),拉槽开挖洞脸左侧,分层至套拱内边缘后,人工修整,抹砂浆铺平,用铺竹夹板作为套拱的内模,并铺设一层PVC板,然后按设计要求架立4榀118工字钢、预设Φ127×4mm孔口管,立套拱外模、现浇混凝土套拱,套拱拱架在安装前要放样定出每榀18工字钢拱架的中心,再按设计宽度沿法线方向用钢尺量出拱脚位置。

同时在控制拱顶标高时,预留20cm作为拱顶下沉变形量。

钢拱架安装好后,从拱顶中心按设计50cm环向间距118工字钢壁面油漆打点标示出Φ127×4mm孔口套管的位置。

导向管安装时须设置倾角2°~3°(不包括线路纵坡),具体做法如下:

套拱内设计钢拱架最内一榀至最外一榀间距为1.5m,根据角度计算出最内一榀拱架须垫高7.9㎝,安装导管时,在最内一榀拱架每个标示点处(即导管与拱架之间)垫以7.9cm钢板后,将导管固定在钢板之外即形成所需的仰角。

孔口套管与118工字钢联接采用Φ25固定筋环向双面焊接固定,