提高中俄原油管道全自动焊焊接一次合格率QC成果全国QC一等奖.docx

《提高中俄原油管道全自动焊焊接一次合格率QC成果全国QC一等奖.docx》由会员分享,可在线阅读,更多相关《提高中俄原油管道全自动焊焊接一次合格率QC成果全国QC一等奖.docx(16页珍藏版)》请在冰豆网上搜索。

提高中俄原油管道全自动焊焊接一次合格率QC成果全国QC一等奖

提高中俄原油管道全自动焊焊接一次合格率

中国石油天然气管道局第二工程分公司第二安装工程处自动焊QC小组

一、工程概况

俄罗斯东西伯利亚~太平洋原油管道工程我公司主要承接2202-2278段,共计74.7km的管线施工任务,管道直径为1220毫米,材质X70,壁厚16毫米和22毫米。

我机组采用美国CRC-EvansAW全自动焊接设备,内焊机打底、P200填充盖面的焊接工艺,主要负责22毫米壁厚的管线焊接。

CRC-Evans全自动焊接设备及焊接工艺代表着世界管线焊接的先进水平,新工艺的熟练掌握将是本工程顺利施工的前提,而焊口一次合格率的高低则直接关系到工程质量。

为了确保焊接一次合格率,我们成立了QC小组。

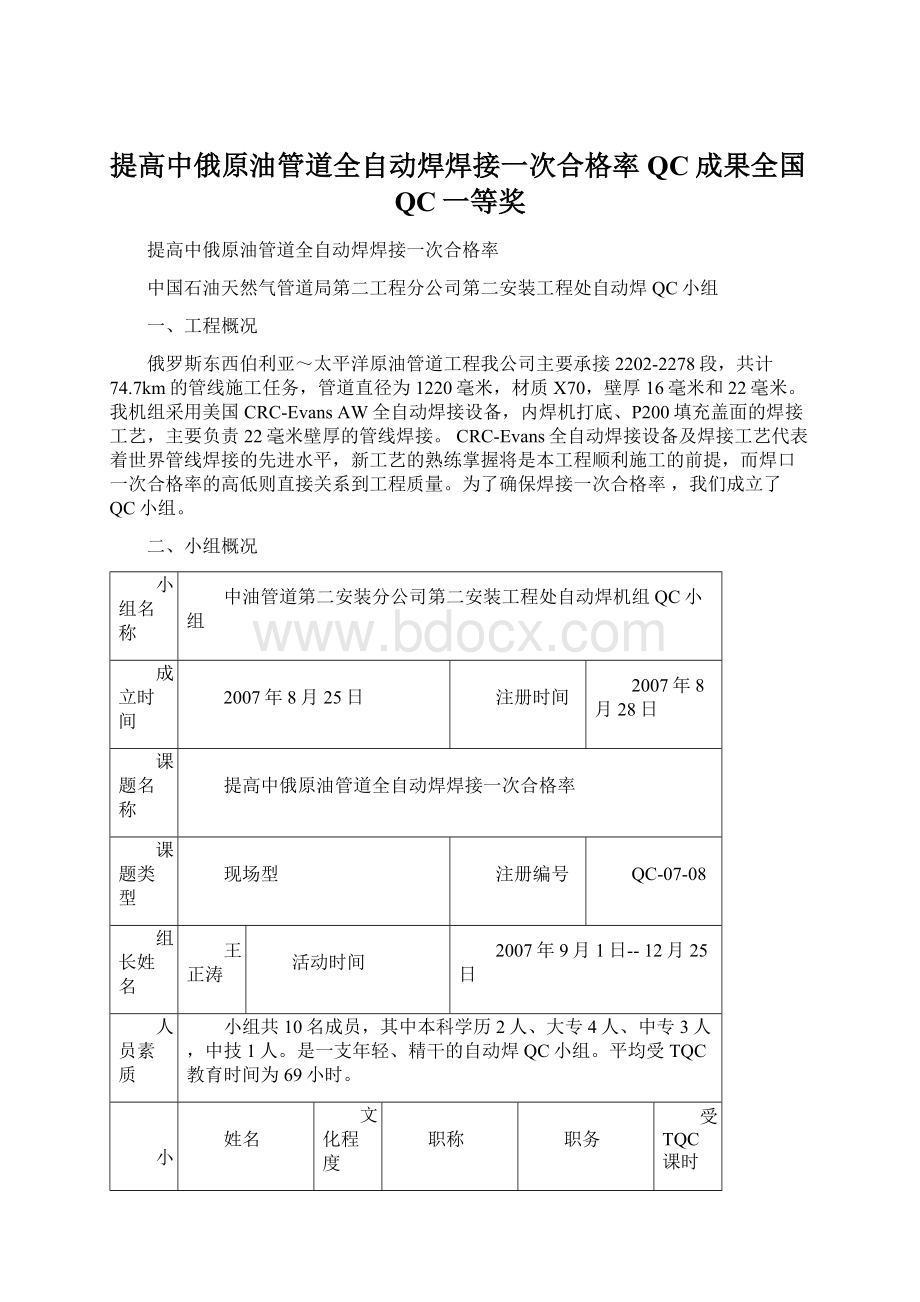

二、小组概况

小组名称

中油管道第二安装分公司第二安装工程处自动焊机组QC小组

成立时间

2007年8月25日

注册时间

2007年8月28日

课题名称

提高中俄原油管道全自动焊焊接一次合格率

课题类型

现场型

注册编号

QC-07-08

组长姓名

王正涛

活动时间

2007年9月1日--12月25日

人员素质

小组共10名成员,其中本科学历2人、大专4人、中专3人,中技1人。

是一支年轻、精干的自动焊QC小组。

平均受TQC教育时间为69小时。

小

组

成

员

详

细

情

况

姓名

文化程度

职称

职务

受TQC课时

王正涛

大专

工程师

组长

75

王纪

本科

工程师

副组长

75

崔晓明

中专

助理工程师

技术员

75

王宏伟

大专

助理工程师

技术员

70

谷玉涛

大专

助理工程师

技术员

70

洪伟

中专

助理工程师

技术员

65

黄建忠

中专

助理工程师

质量员

70

徐善华

本科

助理工程师

质量员

70

刘洪岩

大专

高级焊工

组员

60

邹勇

中技

高级焊工

组员

60

获奖情况

获得管道局2007年度优秀QC成果一等奖。

三、选题理由

1、CRC-Evans全自动焊接设备及工艺代表着世界上管线自动焊施工的先进水平,新工艺的熟练掌握将是本工程顺利施工的前提;

2、在前期施工中,焊口一次合格率只有52%,没能充分体现管道全自动焊优质高效的特点;

3、施工地段气候恶劣,特别是11月份以来,最低气温达-45℃,对自动焊焊接质量提出更严格的要求。

四、现状调查

2007年10月31日~11月15日,自动焊机组采用CRC内机打底+CRC(P200)外焊机填充、盖面的工艺焊接管圈和管口共计25道,发现多处质量缺陷,具体见下表:

序号

项目名称

频数(点)

频率(%)

累计频率(%)

1

单边未熔合

70

44.3

44.3

2

层间未熔合

60

37.9

82.2

3

根焊道密集气孔

6

3.7

86

4

外观不合格

5

3.1

89.2

5

咬边

4

2.5

91.7

6

烧穿

6

3.8

95.5

7

其它

7

4.4

100

合计

N=158

数据采集:

黄建忠制表:

徐善华2007-11-16

频次图

制图:

崔晓明时间:

2007-11-16

五、目标确定及目标论证

1、活动目标

从现状调查可知未熔合占已出缺陷的82.2%,解决该问题将可大大提高焊接一次合格率,为此我们确定如下目标:

(1)焊缝外观一次合格率达100%,

(2)焊口无损探伤一次合格率由活动前的52%上升到80%以上。

2、目标值确定依据及可行性分析

自动焊机组曾分别采用Noreast和PWT自动焊系统,累计完成φ1016管径管线焊接160公里,一次合格率达96%以上。

2000年,在涩宁兰管线西气东输工程X70试验段的施工中,采用手工下向焊打底+全自动焊填充盖面的焊接工艺,组焊焊口353道,一次合格率达96.89%。

2005年,西气东输冀宁支线X80钢工业性应用工程中,机组质量控制严格有序,一次合格率达到96.37%,为以后X80钢的大规模应用积累了宝贵的经验和数据。

六、原因分析

围绕着单边未熔合和层间未熔合这两个主要缺陷,我们分别从人、机、料、法、环五个方面来分析原因、查找问题:

七、要因确认

序号

末端因素

论证分析

是否要因

1

培训力度不够

由于使用的是全新的自动焊设备,电焊工对设备的熟练操作需要一个过程;现行的焊接工艺也和以前的有很大不同,坡口变窄,对焊工的要求更高。

一个月的培训时间,不足以使大家熟练掌握新设备的操作要领并焊接出符合要求的高质量焊缝。

是

2

坡口加工角度不准确

现场采用CRC专用坡口机进行坡口加工,并由专人负责坡口质量检查。

否

3

管口椭圆度大或局部变形严重

管工在焊接前进行管口计配,组对校正,变形超标的钢管不选用

否

4

环境风速高(最高达7米/秒)

施工现场有防风棚做保护,棚内风速很小,对焊接质量不会构成影响。

否

5

环境温度低(最低-45℃)

由于天气异常寒冷,电焊工操作过程中容易出现失误。

超低温环境,对于焊接设备的正常工作也有一定影响。

另外超低温环境还使焊接冷却速度加快,降低了钢材的可焊接性,容易出现未熔合等质量缺陷。

是

6

填充焊接电流电压偏低

焊接电流、电压的大小直接影响焊接熔宽以及熔深,但是实际焊接过程中,电流电压值都在工艺允许范围之内。

否

7

林肯焊接电源不稳定

所有林肯电源都是最新购置的,一直处于良好的工作状态,并且定时对其进行检修、保养,能够满足施工工艺规范要求。

否

8

送丝速度与行走速度不匹配

在自动焊中,送丝速度和行走速度必须相匹配。

当送丝速度较大或者行走速度太慢时,都会导致熔敷铁水过多而沿着坡口向下流,而导致焊接熔池流到了电弧前面,这种情况下铁水达不到自然熔合,产生层间未熔。

该缺陷主要出现在立焊位。

是

9

层间清理不够

新的焊丝在焊接时产生一定的药渣覆在焊道表面,若不及时清理,随着焊接量的增加而增加,严重时就会产生未熔超标。

在大规模的生产中,电焊工层间清理工作的细心程度降低。

是

10

内、外焊机性能不稳定

内外焊机定期进行检修与维护,性能良好,各项输出参数与设定值保持一致。

否

11

焊接材料不合格

焊接使用的焊接材料均有出厂合格证明,且在使用前进行报验。

复检合格,化学成分、力学性能等指标满足焊接工艺、施工规范要求。

否

12

焊接轨道不正或变形严重

焊接施工前,电焊工对轨道进行仔细检查,发现问题及时更换处理以满足施工要求。

否

13

质量意识不够强

机组电焊工较长时间没有进行大型管线的自动焊施工,质量意识的“弦”有些松。

在新设备的使用上,有的电焊工操作不到位,还凭原有经验施工,导致焊接缺陷的出现。

是

制表:

徐善华日期:

2007.11.26

八、制定对策

序号

要因

对策

目标

措施

地点

完成

时间

实施人

1

培训力度不够

加强焊工培训并使培训更具针对性

填充焊工都能正确熟练操作并适应新工艺

挑选技术熟练、经验丰富的焊工指导填充焊焊工操作。

现场

2007.11.22

王纪

刘洪岩

邹勇

2

焊工质量意识不强

加强焊工质量意识教育

避免人为因素影响焊接质量

对焊工进行岗前质量再教育;制定竞争上岗制和奖惩条例。

住地

现场

2007.11.16

王正涛

王纪

3

层间清理不彻底

填充完成后,对焊道清理

减少焊渣等对焊接的影响,减少层间未熔

要求填充焊工在每一遍完成后进行层间清理

现场

2007.11.20

王宏伟

刘洪岩

4

环境温

度低

改善防风棚内的焊接温度,控制层间温度

减少低温环境对焊接的影响

防风棚内架设碘钨灯,提高预热温度和层间温度。

现场

2007.11.23

洪伟

谷玉涛

5

送丝速度和行走速度不匹配

合理调节焊接参数

减少层间未熔

适当调低送丝速度,使之与行走速度相匹配。

现场

2007.11.22

王宏伟

崔晓明

制表:

王宏伟时间:

2007.12.16

九、对策实施

1、加强焊工培训

实施人:

王纪刘洪岩邹勇完成时间:

2007.11.18-11.22

2、加强焊工质量意识教育

王纪于11月16日组织全体焊工进行质量学习,指出我们存在的主要质量问题为单边未熔合和层间未熔合,要求各工序电焊工要认真施焊,加强自检力度,对可能出现质量问题的部位及时进行打磨、处理;并提醒质检员在加快施焊进度的同时要严把质量关。

实施人:

王正涛王纪完成时间:

2007.11.17

11月16日晚,组长王正涛在住地召集全体焊工进行质量教育,要求焊工认真操作,不出现人为因素影响焊接一次合格率。

并宣布了制定的奖罚办法,对电焊工进行奖优罚劣。

通过质量教育,一次合格率有了大的提高,内焊道密集气孔、外焊咬边等不再产生。

3、加强层间清理

11月17日晚,王宏伟召集小组所有焊接相关人员,讨论焊丝燃烧后所产生的飞溅和药皮对焊接质量的影响。

焊接完成后产生一定量的药皮覆在焊道表面,掩盖了熔合不好的点,若不及时清理,药皮会随着焊接量的增加而增加,严重时就会产生未熔超标。

会议决定,由刘洪岩负责监督,各填充层在完成焊接后都要及时对焊道进行清理。

11月18-21日,各填充层电焊工在焊接完成后都对焊道进行了细致的清理。

期间焊接焊口70道,焊后经检测只有10道不合格。

实合

施点

前数

后对

未比

熔图

实施人:

王宏伟刘洪岩完成时间:

2007.11.22

4、提高防风棚内的环境温度

11月21~23日,由洪伟和谷玉涛负责对防风棚的保温板进行了维修和改装。

每个防风棚安装4个碘钨灯,以保持焊接温度。

通过这一改进,防风棚内的温度可以达到-5℃以上。

有效的改善了电焊工操作过程的环境温度,减少了失误率。

焊接设备也更易于维护,故障率降低。

另外,每个防风棚中配备两个烤把和保温被,用于及时进行层间加热和保温。

实施人:

洪伟谷玉涛完成时间:

2007.11.24

5、合理调节送丝速度和行走速度

11月20日晚10点,小组成员召开讨论会,会上王宏伟提出送丝速度和行走速度不匹配,有可能会产生层间未熔。

电焊工也反映在最后一遍填充时,送丝速度大,而行走速度慢,铁水很厚,甚至出现焊接电弧滞后于熔池的现象。

小组决定,由王宏伟和崔晓明负责调节送丝速度和行走速度两个参数。

实施人:

王宏伟崔晓明完成时间:

2007.11.23

11月22日,我们把焊接小车的送丝速度由500in/min±25%调整为480in/min±25%,行走速度不变,为17.5in/min±25%。

当天焊接20道焊口,焊后无损检测表明没有出现层间未熔合现象。

由此证明,适当调节焊接参数,使送丝速度和行走速度相匹配,有利于消除层间未熔合。

十、实施效果

通过本次QC活动的展开,提高了全体自动焊机组人员的质量意识,同时使焊工的操作技能上升到新的台阶。

在实际的管线施工中,QC小组通过集体攻关和单项重点攻关成功地解决了外焊道密集气孔、未焊透、单面未熔合和内焊道密集气孔等问题,使该工程的焊接质量有了质的飞跃。

从11月27日-11月30日在2250施工段共焊接68道焊口,一次合格率82.4%;12月21日-12月23日在2242施工段共焊接86道口,只有1道不合格,一次合格率达到了98.3%.(对比图如下)。

目标合格率

十一、巩固措施及标准化

我们将以下参数纳入到中俄原油管道工程全位置自动焊焊接施工工艺和焊接作业指导书中,用以指导以后的工程施工。

参数名称

根焊层

热焊

填充焊

盖面焊

焊接方向

下向焊

下向焊

下向焊

下向焊

焊丝直径,mm

0.9

0.9

0.9

0.9

送丝速度,cm/min

965±25%

1270±25%

1295±25%

1067±25%,379±25%

电流种类,极性

直流反接

直流反接

直流反接

直流反接

电流强度,А

170-210

220-270

210-250

180-260

电弧电压,V

19.0-22.0

23.0-26.0

22.0-26.0

18.0-22.5

干伸长度,mm

9

9.5

13

9.5

焊接速度,cm/min

76±5%

127±10%

38-51±25%

33-46±25%

焊条摆动频率,分钟-1

——

——

140-190

110-120,130-160

保护气体

75%Ar+25%CO2

100%CO2

100%CO2

75%Ar+25%CO2

气体流量,L/min

33-52

33-52

33-52

33-52

十二、存在的问题及今后打算

1、存在的问题

通过我们小组的集体努力,全自动焊焊接一次合格率有了很大提高,但距我们在国内施工时的质量水平还相差很多。

在以后的施工中,还有待于我们进一步努力。

2、今后打算

在今后的施工中继续加强焊接质量管理,确保焊后无损探伤一次合格率保持较高水平;同时小组将进一步致力于“确保CRC内焊机的正常运行”的课题的研究。