VRDS渣油加氢装置主要原料及辅助材料性质.docx

《VRDS渣油加氢装置主要原料及辅助材料性质.docx》由会员分享,可在线阅读,更多相关《VRDS渣油加氢装置主要原料及辅助材料性质.docx(8页珍藏版)》请在冰豆网上搜索。

VRDS渣油加氢装置主要原料及辅助材料性质

VRDS渣油加氢装置主要原料及辅助材料性质

1.1主要原料性质

URF/VRDS装置原料为阿拉伯轻质油与科威特原油(1:

1)减压渣油(占渣油量的58%~66%)和孤岛减压渣油(占渣油量的42%~34%),常减压装置的减三线和焦化装置的焦化蜡油及催化装置的回炼油作为外部稀释油,进料来自常减压装置和重油原料罐区。

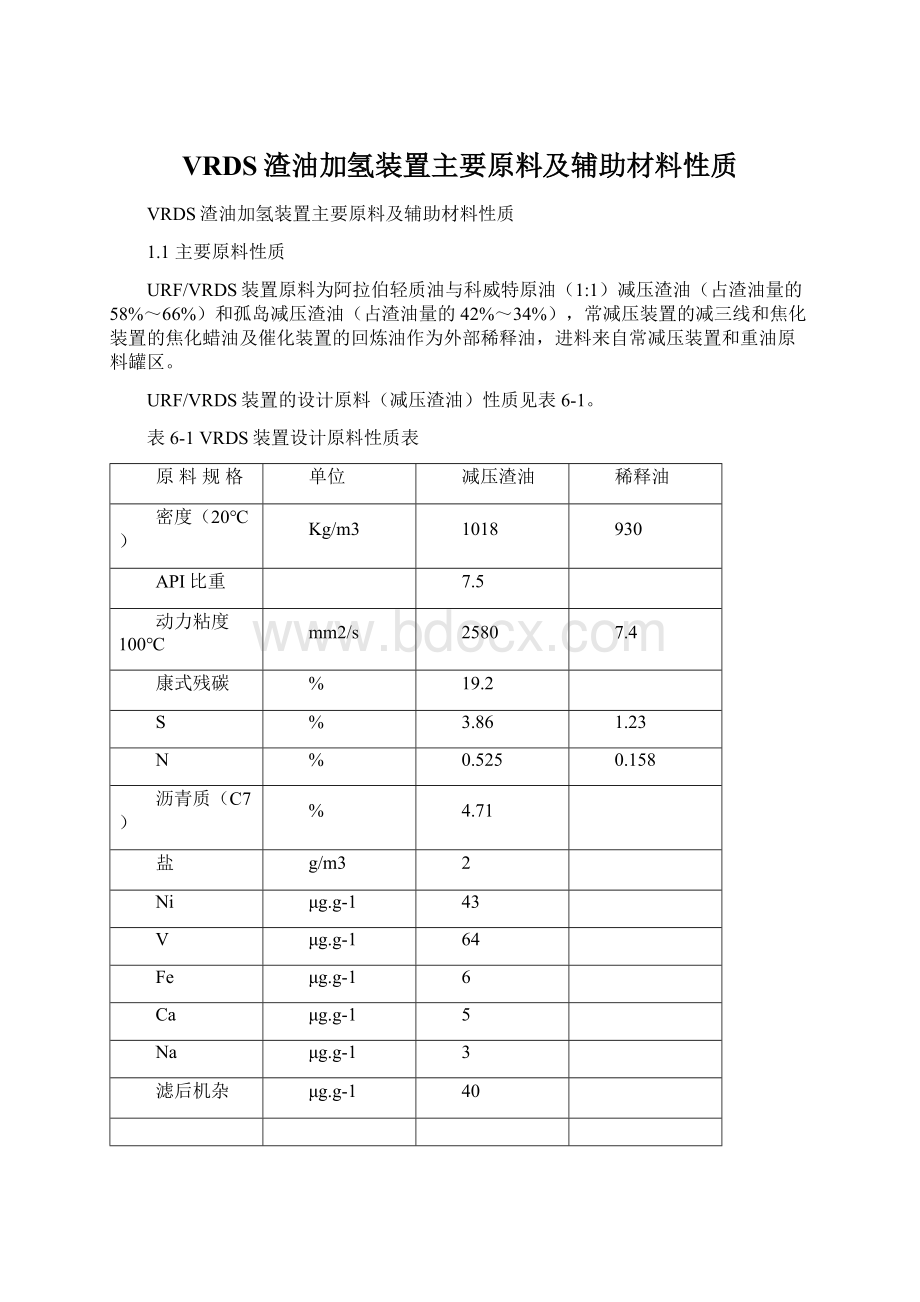

URF/VRDS装置的设计原料(减压渣油)性质见表6-1。

表6-1VRDS装置设计原料性质表

原料规格

单位

减压渣油

稀释油

密度(20℃)

Kg/m3

1018

930

API比重

7.5

动力粘度100℃

mm2/s

2580

7.4

康式残碳

%

19.2

S

%

3.86

1.23

N

%

0.525

0.158

沥青质(C7)

%

4.71

盐

g/m3

2

Ni

μg.g-1

43

V

μg.g-1

64

Fe

μg.g-1

6

Ca

μg.g-1

5

Na

μg.g-1

3

滤后机杂

μg.g-1

40

(1).稀释油:

第三、第四常减压装置的减三线蜡油,延迟焦化装置的焦化蜡油,第一和第二催化裂化装置的回炼油。

(2).封油:

第三、第四常减压装置的减三线蜡油,SSOT装置原料,罐区880#和881#蜡油。

(3).急冷油:

第三、第四常减压装置的减三线蜡油。

(4).正常生产期间(也包括开工和停工),原料的界区条件、流量见表6-2。

表6-2原料界区条件

物流

来源

温度℃

压力MPa

流量t/h

1.减压渣油

常减压装置/罐区

150

0.5

151.2

2.外来稀释油

常减压、催化、焦化装置

90

0.5~1.5

20~50

3.蜡油

(开停工用VGO)

罐区

100

0.5

42~85

4.柴油(开停工用)

罐区

60

0.5

42~85

5.贫胺液

胺液泵P1702

54

1.2

75~120

1.净化水

三双塔或水精制

40

1.2

20~60

7.除盐水

北区除盐水管网

40

0.6

20~40

8.补充氢

北区氢气管网

118

1.75~2.2

35000~45000m3/h

VRDS的新氢是由补充氢压缩机组K-1010/1020/1030提供的。

氢气来源有一、二制氢装置产氢、乙烯电解氢、普里森氢提浓装置(PRISM)回收的高纯度氢气。

设计新氢纯度99.5%,CO+CO2最大≯50μg.g-1,氮气≯1000μg.g-1。

新氢和PRISM氢气的组成见表6-3。

表6-3氢气组成分析

组分

开工初期%

开工末期%

新氢

普里森

新氢

普里森

H2

99.5

91.0

99.5

91.0

H2S

-

0.04

-

0.04

NH3

-

-

-

-

C1

0.5

3.96

0.5

3.96

C2

-

-

-

-

C3

-

-

-

-

nC4

-

-

-

-

iC4

-

-

-

-

C5+

-

-

-

-

CO+CO2*/μg.g-1

最大150

-

最大150

-

N2*/μg.g-1

最大1000

-

最大1000

-

总计

100.0

100.0

100.0

100.0

注:

1.*物料平衡中不包括。

2.“-”意指低于0.04%。

1.2主要辅助材料性质

1.2.2液体三剂

1.2.2.1渣油阻垢剂QSFH-C

渣油阻垢剂具有以下性能:

1、清净分散性,阻垢剂能够阻止油料中的腐蚀产物、盐类和杂质颗粒聚集沉积,减少无机垢的生成;2、抗氧化性,与被氧化的烃自由基形成惰性分子,使链反应中止,不能形成大分子聚合物;3、阻聚合性,阻止烃分子的聚合,减少有机垢的生成,4、钝化金属表面性,使设备和管道的材质在高温下不能对脱氢生焦起催化作用。

VRDS装置处理的原料中硫、氮、铁、沥青质的含量较高,反应生成油温度初期370℃,末期410℃。

在这样的条件下,高压换热器内部容易结垢,换热效果变差,而渣油阻垢剂的作用就是抑制无机垢和有机垢的生成,降低换热器内结构速率,保持较高的换热效率。

全年用量40吨,每月用量占装置加工量<40ppm(阻垢剂量/装置加工量)

1.2.2.2防冻液

6-5防冻液性质

性质

产品性质

进厂分析数据

合格证指标

密度(20℃)

1053-1072

1060

沸点(℃)

>106

108

灰分(%)

<2.0

1.8

PH值

7.5-11.0

7.8

防冻液的作用是隔离介质和仪表,防止仪表出现假指示。

1.2.2.3复合脱硫剂LH-98

6-6复合脱硫剂性质

性质

产品性质

进厂分析数据

合格证指标

外观

无色或者淡黄色液体

淡黄色液体

密度(20℃)g/cm3

1.030-1.060

1.035

MDEA,%(m),≥

95

95.05

溶解性(与蒸馏水混溶后)

澄清

合格

复合脱硫剂被补充进贫液缓冲罐V1702,稀释至浓度为30%的液体,送至贫胺液缓冲罐V1341,然后经过贫胺液升压泵P1340送至A\B两列循环气脱硫化氢塔C1340/1341,经过气液接触,脱除循环气中H2S。

吸收H2S后的富胺液送至气体脱硫装置再生。

1.2.2.4硫化亚铁钝化液BY-1

硫化亚铁是在贮存、输送含硫油过程中形成的,硫化铁与空气接触便会很快氧化,同时放出大量的热,由于热量增加,温度升高,氧化的速度随之加快,如此继续下去,它就会逐渐变成褐色,随后出现淡青色烟,当温度升至600-700℃时,氧化的地方便会燃烧起来,其热量足以使石油蒸汽起火。

对于UFR/VRDS装置,存在硫化亚铁的部位很多,其中量较大的部位有高低压分离器、分馏塔塔顶、填料塔、各塔顶回流罐及放空罐等。

这些硫化物与空气接触极易被氧化而生成金属氧化物,同时,放出大量热量,生成的氧化硫也污染环境,因此,对于存在硫化亚铁较多的部位,在停工时全部经过钝化处理。

硫化亚铁钝化液的作用就是与硫化亚铁反应,彻底清除硫化亚铁形成的安全隐患。

1.2.3固体三剂

1.2.3.1干冰

UFR/VRDS停工卸剂开始时,催化剂温度仍然维持在50~60℃,不适于人工卸剂,只有在放入干冰降低反应器内温度,工人才能进入反应器卸剂。

放入的干冰,气化后可以隔绝催化剂与空气,同时防止催化剂上硫化亚铁接触空气发生自燃。

1.2.3.2催化剂

以下数据为2010年装填计划

1.2.3.2.1A列

表6-7UFR催化剂性质

催化剂

RG-10E-8b

RG-10A-5b

RG-10A-3b

RUF-1B-5b

RUF-1B

RUF-1C

RUF-2B

类别

保护剂

保护剂

保护剂

保护剂

脱金属剂

脱金属剂

脱金属剂

形状

新椭球

新椭球

新椭球

新椭球

新椭球

新椭球

新椭球

装填堆比,kg/m3

~495

~505

~510

~525

~540

~550

~565

表6-8固定床反应器催化剂性质

催化剂

RDM-2-R

RDM-2-1.8

RDM-2-3b

RDM-2B

RDM-3B

RMS-1B

RMS-1C

类别

脱金属剂

脱金属剂

支撑剂

脱金属剂

脱金属剂

脱硫剂

脱硫剂

形状

拉西环

蝶型

新椭球

蝶型

蝶型

蝶型

蝶型

装填堆比,kg/m3

~490

~510

~530

~510

~520

~590

~630

1.2.3.2.2B列

表6-9UFR催化剂性质

催化剂

FZC-102K

FZC-102N

FZC-10UH

FZC-11UHT

形状

齿球形

齿球形

齿球形

齿球形

装填密度/kg.m-3

495

520

500

520

表6-10固定床反应器催化剂性质

催化剂

FZC-10

FZC-103

FZC-28AM

FZC-28B

FZC-204

FZC-302

FZC-303

FZC-41A

形状

椭球形

拉西环

四叶草

四叶草

四叶草

四叶草

四叶草

四叶草

装填密度/kg.m-3

430

540

490

490

490

570

620

650

7.0产品及中间产品性质

UFR/VRDS装置的主要产品是大于349℃的加氢精制后的常压渣油。

另外还切割出石脑油和柴油及副产品含硫瓦斯、常压净化瓦斯、含硫污水、富胺液等。

VRDS装置设计产品性质见表7-1。

表7-1VRDS装置设计产品性质表

产品

石脑油

柴油

常压渣油

总液体收

TBP切割点℃

C5~160

160~349

349+

C5+

API重度

60.9

32.1

17.7

95.75

密度(20℃)Kg/m3

735.4

864.9

948.2

S%

0.005

0.028

0.4

N%

0.004

0.086

0.321

氢%

14.7

12.8

12.0

Ni/μg.g-1

1.2

V/μg.g-1

4.9

康氏残碳%

1.9

主要用途

裂解料

车用柴油

催化裂化原料

产品去向和界区条件见表7-2。

表7-2产品界区条件

物流

去向

温度℃

压力MPa

流量t/h

石脑油

产品罐

49

0.77

~10

柴油

产品罐

60

0.95

~18

常压渣油

一二催化/罐区

150

1.1

~180

富DEA

脱硫装置C1702

62

0.7

~115

酸性水

含硫污水汽提装置

49

—

~25

酸性气

气体脱硫装置

49

0.75

~4950m3/h