减少闸室空箱模板安装时间.docx

《减少闸室空箱模板安装时间.docx》由会员分享,可在线阅读,更多相关《减少闸室空箱模板安装时间.docx(21页珍藏版)》请在冰豆网上搜索。

减少闸室空箱模板安装时间

减少单仓闸室空箱模板安装时间

浙江省围海建设集团股份有限公司围海阳光QC小组

一、工程概况

奉化市象山港避风锚地建设项目位于奉化市象山港北侧,船闸工程空箱结构较多、其中闸室空箱规格为3.8×4m共有27个、外海侧导航墙规格为3.9×4m共50个,内海侧导航墙规格为3.8×3m共33个,根据空箱不同高度拟分3-4层浇筑。

目前已完成闸室空箱1-1、1-2、1-3、1-4(编号)的第一层浇筑。

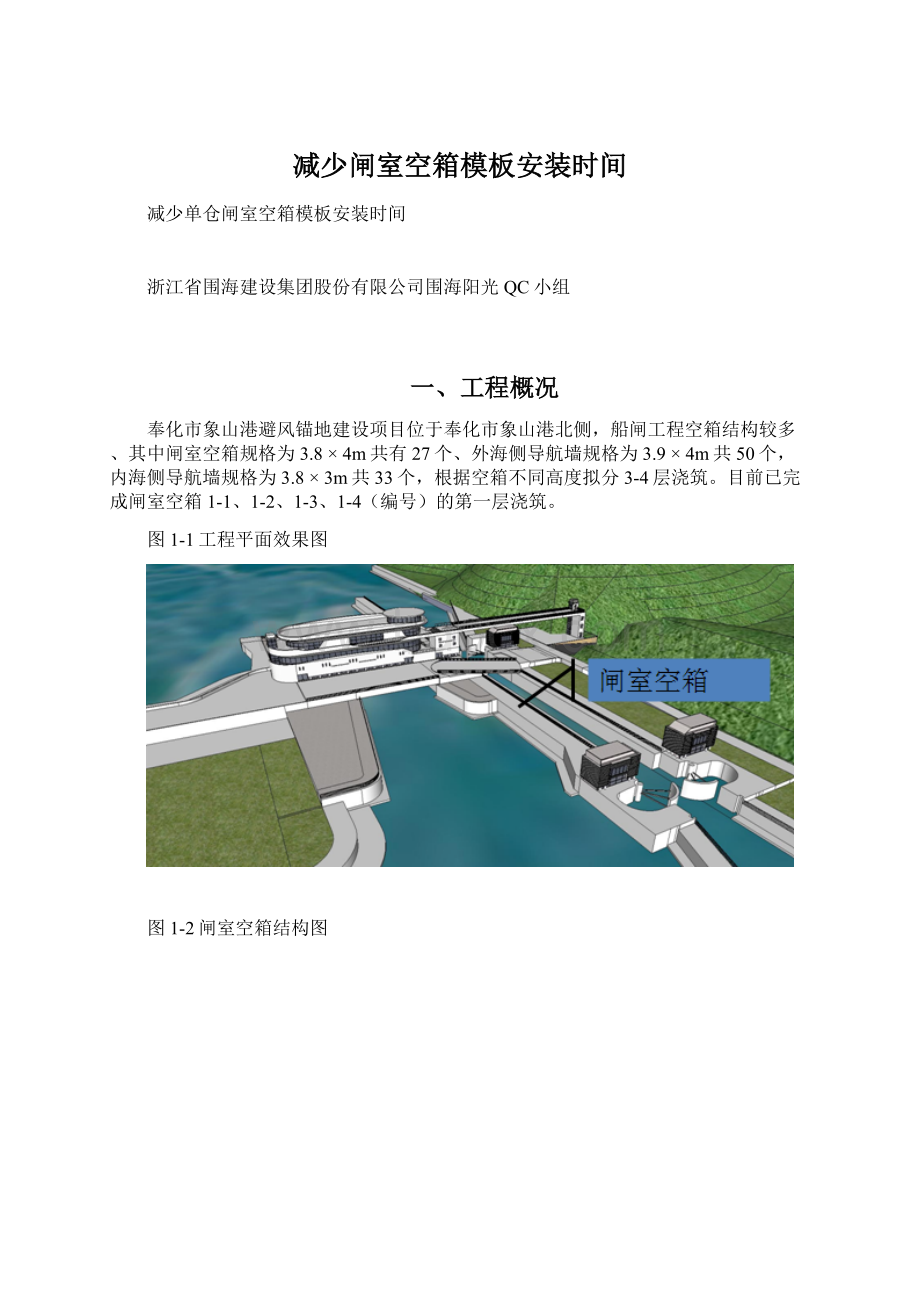

图1-1工程平面效果图

图1-2闸室空箱结构图

制图人:

叶露制图时间:

2015.1.20

二、小组简介

小组名称

围海阳光QC小组

活动时间

2014.12~2015.3

活动次数

23次

注册编号

注册时间

小组类型

现场型

活动课题

减少单仓闸室空箱模板安装时间

小组成员

职责

年龄

职务/职称

学历

小组分工

赖泽华

组长

36

技术负责人/高工

大学

总体负责

孙东生

组员

32

工程师

硕士研究生

技术负责

段立新

组员

47

高工

研究生

现场负责

金崇国

组员

30

工程师

大学

技术负责

张李

组员

27

工程师

大学

技术负责

王星辉

组员

27

助理工程师

大学

现场负责

叶露

组员

28

助理工程师

大学

现场负责

王诗高

组员

47

助理工程师

高中

现场负责

朱柯宁

组员

23

技术员

专科

数据收集

罗志鸣

组员

28

技术员

专科

数据收集

三、选择课题

四、现状调查

图4-1模板安装流程图

现场拼装加固

脚手架搭设

模板运输

测量放线

堵缝调直

结束

制图人:

张李制图时间:

2014.12.26

表4-1闸室空箱1-1、1-2、1-3、1-4单仓模板安装所需工时统计表

序号

工序分类

频数

(小时)

累计频数

(小时)

频率

(%)

累计频率

(%)

1

测量放线

2

2

4.2

4.2

2

脚手架搭设

4

6

8.3

12.5

3

模板运输

2

8

4.2

16.7

4

现场拼装加固

39

47

81.3

98

5

堵缝调直

1

48

2.0

100

6

总计

48

/

100.0

/

制表人:

王诗高制表时间:

2015.1.20

图4-2空箱单仓模板安装所需工时排列图

制图人:

朱柯宁制图时间:

2015.1.20

由以上排列图可以看出,模板现场拼装加固时间长是闸室空箱模板安装时间长的主要症结。

五、确定目标

小组人员通过现状调查,找到了主要症结后,在一起进行了讨论分析。

小组认为通过改善技术,做好现场统筹安排,并结合施工计划要求,减少症结的60%时间是没有问题的,并按此进行估算39×(1-60%)+9=24.6小时(约25小时)。

因此最后小组确定活动目标:

单仓闸室空箱模板安装时间小于25小时。

图5-1活动前单仓空箱模板安装时间与目标值对比柱状图

制图人:

孙东生制图时间:

2015.1.28

六、原因分析

小组用头脑风暴法对“模板拼装加固时间长”的原因进行分析,整理后得出如下因果图。

图6-1因果图

制图人:

赖泽华制图时间:

2015.1.30

七、要因确认

表7-1要因确认计划表

序号

末端因素

确认方法

确认标准

确认人

确认时间

1

人员

施工人员操作不熟练

现场评测

有相关水闸船闸模板安装经验2年以上占60%以上。

叶露

2015.1.31

2

闸室空箱图纸交底覆盖率低

现场调查

图纸交底覆盖率合格率达到100%。

金崇国

2015.1.31

3

机械

起重机配备数量不足

现场统计

根据《闸室空箱专项施工方案》,配备2台25T汽车起重机和一台QTZ80塔吊。

王诗高

2015.2.2

4

材料

模板损坏率高

现场调查

根据《闸室空箱专项施工方案》,采用木模板,损坏率小于10%。

王星辉

2015.2.2

5

扣件锈蚀

现场调查

90%以上的扣件上油,螺母易拧动。

罗志鸣

2015.2.1

6

钢管、扣件等材料储备不足

现场统计

根据《闸室空箱专项施工方案》,钢管备用500米,扣件备用500个。

段立新

2015.2.2

7

方法

模板块数多

现场调查

根据《闸室空箱专项施工方案》,模板块数小于50块

赖泽华

2015.2.5

8

钢管支撑加固时间长

现场调查

根据《闸室空箱专项施工方案》,模板支撑加固时间小于8小时

张李

2015.2.8

9

测量

测量定位时间长

现场调查

根据《闸室空箱专项施工方案》,测量时间少于2小时

孙东生

2015.2.1

10

环境

施工道路狭窄

现场调查

根据《闸室空箱专项施工方案》,现场施工道路宽度不小于8米

朱柯宁

2015.2.9

制表人:

金崇国制表时间:

2015.2.12

确认1:

施工人员操作不熟练

图7-1施工人员施工经验饼图

制图人:

叶露制图时间:

2015.1.31

经现场调查,闸室空箱模板安装班组共8人,2年以上相关工作经验占62%,能熟练掌握模板加工及安装技术。

结论:

非要因

确认2:

闸室空箱模板图纸交底覆盖率低

图纸交底签到表图纸交底会议

通过检查项目部《船闸水闸图纸交底会议纪要》,船闸、水闸施工队管理人员及模板工均参加了技术交底,并有签名记录,在现场对闸室空箱模板工就图纸相关内容再次交底,图纸交底覆盖率100%。

结论:

非要因

确认3:

起重机数量配备不足

25T汽车吊QTZ80塔吊

根据现场调查,船闸闸室空箱施工现场配备两台25T汽车吊和一台QTZ80塔吊,完全能满足日常模板运输和安装要求。

结论:

非要因

确认4:

模板损坏率高

通过现场跟踪调查,混凝土浇筑完成后拆模过程中,空箱倒角及与相邻空箱接触处模板易损坏或者变形,模板损坏后需重新加工,变形模板安装过程中须加木档调直。

表7-2模板损坏情况统计表

序号

浇筑部位

模板块数

损坏块数

损坏率(%)

1

闸室空箱1-1

102

21

20.6

2

闸室空箱1-2

102

25

24.5

3

闸室空箱1-3

102

23

22.5

4

闸室空箱1-4

102

25

24.5

制表人:

王星辉制表时间:

2015.2.3

由上表可以看出,模板损坏率达20%,远高于10%的标准,造成下仓模板安装前须重新维修模板,占用时间长。

结论:

要因

确认5:

扣件锈蚀

经现场调查,90%以上的扣件表面涂有防锈漆,螺母螺柱上油,易装卸。

结论:

非要因

确认6:

钢管、扣件等材料储备不足

通过检查项目部材料堆放场,钢管备用600米,扣件备用570个,完全能够满足闸室空箱模板支撑加固要求。

结论:

非要因

确认7:

模板块数多

根据闸室空箱设计施工图,采用木模板定型加工,由于空箱内外侧存在倒角和跨度大(15m),单仓闸室空箱模板块数达到102块,远大于原方案设计的50块,造成现场模板拼装耗时耗工,安装模板效率低。

现场加工制作完成的倒角模板现场倒角模板拼装

确认8:

钢管支撑加固时间长

在闸室空箱1-1、1-2、1-3、1-4模板安装现场调查发现,闸室空箱内外侧每隔90~100cm纵横向采用钢管支撑加固,且内侧空箱空间小且隔开,安装点数多,增加工作量。

支撑加固时间需要18小时,大于原方案中计划支撑加固时间。

确认9:

测量定位时间长

表7.2测量定位时间统计表

序号

测量部位

测量时间

1

闸室空箱1-1

1.8小时

2

闸室空箱1-2

2.0小时

3

闸室空箱1-3

1.8小时

4

闸室空箱1-4

1.9小时

制表人:

孙东生制表时间:

2015.2.1

测量人员跟踪测量,共测量4次,模板工负责弹线。

根据统计表可以看出,测量定位时间均小于2小时,符合要求。

结论:

非要因

确认10:

施工道路狭窄

根据现场调查,采用两侧空箱中间已浇筑完成的底板作为施工道路,场地平整,道路宽约15米,达到施工方案要求,所有机械和人员出入方便。

结论:

非要因

要因确认结果

通过以上确认可以明确,影响闸室空箱模板安装效率的要因有三个:

八、制定对策

针对各个要因,小组成员进行广泛讨论,提出多种建议和方法,分析比较后确定出最合适的对策和相应措施,并明确负责人和完成时间,详见下表。

表8-1对策表

序号

要因

对策

目标

措施

负责人

完成日期

1

模板损坏率高

降低模板损坏率

模板损坏率小于10%

将木模板改为钢模

段立新

2015.3.1

2

模板块数多

减少模板块数

模板块数少于50块

将内模板焊接为整体模板

金崇国

2015.3.1

3

钢管支撑加固时间长

减少钢管支撑加固时间

钢管支撑加固时间少于8小时

去除外模钢管支撑,内模与其钢管支撑连成整体。

张李

2015.3.1

制表人:

张李制表时间:

2015.2.14

九、对策实施

【实施一】模板损坏率高的问题

针对模板易损坏的情况,项目部进行分析讨论,决定将木模板改为钢模板,通过闸室空箱1-5~1-8浇筑情况,模板损坏率1%,达到模板损坏率小于10%的标准,杜绝了因模板损坏而二次加工的时间。

表9.1钢模板与木模板比较表

项目

钢模板

木模板

周转次数

40次

4次

维修时间

1小时

8小时

损坏率

1%

22.5%

混凝土外观质量

表面顺直

局部错缝

制表人:

段立新制表时间:

2015.3.2

由上表可以看出,采用钢模板节省安装时间,保证混凝土外观质量。

【实施二】模板块数多的问题

针对模板块数多的问题,由于现场配有塔吊一台,25t汽车吊两台,起重能力充足,项目部决定在场外将内模焊接为一整块模板,再采用吊机吊装入仓。

图9-1活动前后模板块数对比图

制图人:

金崇国制图日期:

2015.3.1

由上图可以看出,模板块数由活动前的102块变为15块,大大减少了现场模板拼装时间,提高了模板安装效率。

【实施三】钢管支撑加固时间长的问题

根据现场实际情况,小组成员决定在模板安装过程中先安装内模板,待内模板支撑加固完成后再安装外模板,在不改变模板加固密度的情况下,通过大头螺母配钢筋螺杆,以内模板加固外模板,省去了外模钢管支撑,大大减少了模板加固时间。

活动前现场内模拼装活动后现场内模拼装

原内模钢管支撑加固方式现内模板与钢管支撑连成整体,

支撑钢管无需拆除

十、效果检查

2015年3月,闸室空箱共浇筑7仓,小组成员对各仓各工序作业时间进行了统计(见表10.1),单仓闸室空箱模板安装时间17小时,达到预定目标。

表10.1活动后单仓模板安装所需工时统计表

序号

工序分类

作业时间(小时)

1

测量放线

2

2

脚手架搭设

0

3

模板运输

2

4

现场拼装加固

12

5

堵缝调直

1

6

总计

17

制表人:

金崇国制表时间:

2015.3.31

已浇筑完成闸室空箱的效果图

制图人:

张李制图时间:

2015.3.31

十一、巩固措施

小组对本工程闸室空箱模板安装全过程中采用的工艺方法和技术措施进行总结。

为了进一步巩固活动成果,优化了《闸室空箱模板制安作业指导书》,供以后类似工程施工提供参考和借鉴。

十二、总结和下一步打算

通过本次QC小组活动,使参加活动的小组成员的综合素质得到显著提高,掌握了开展QC小组活动的方法,增强了开展QC小组活动的意识和兴趣,今后打算尽可能利用QC工具来解决工作中的遇到的实际问题。

结合本工程实际,小组将以“提高钢筋电渣压力焊一次性合格率”作为QC小组活动的新课题。