铸造设备运行规程.docx

《铸造设备运行规程.docx》由会员分享,可在线阅读,更多相关《铸造设备运行规程.docx(30页珍藏版)》请在冰豆网上搜索。

铸造设备运行规程

Q/H&H

Q/H&H.104.0211-2012

铸造分厂设备运行规程

2012-04-30发布2012-05-01实施

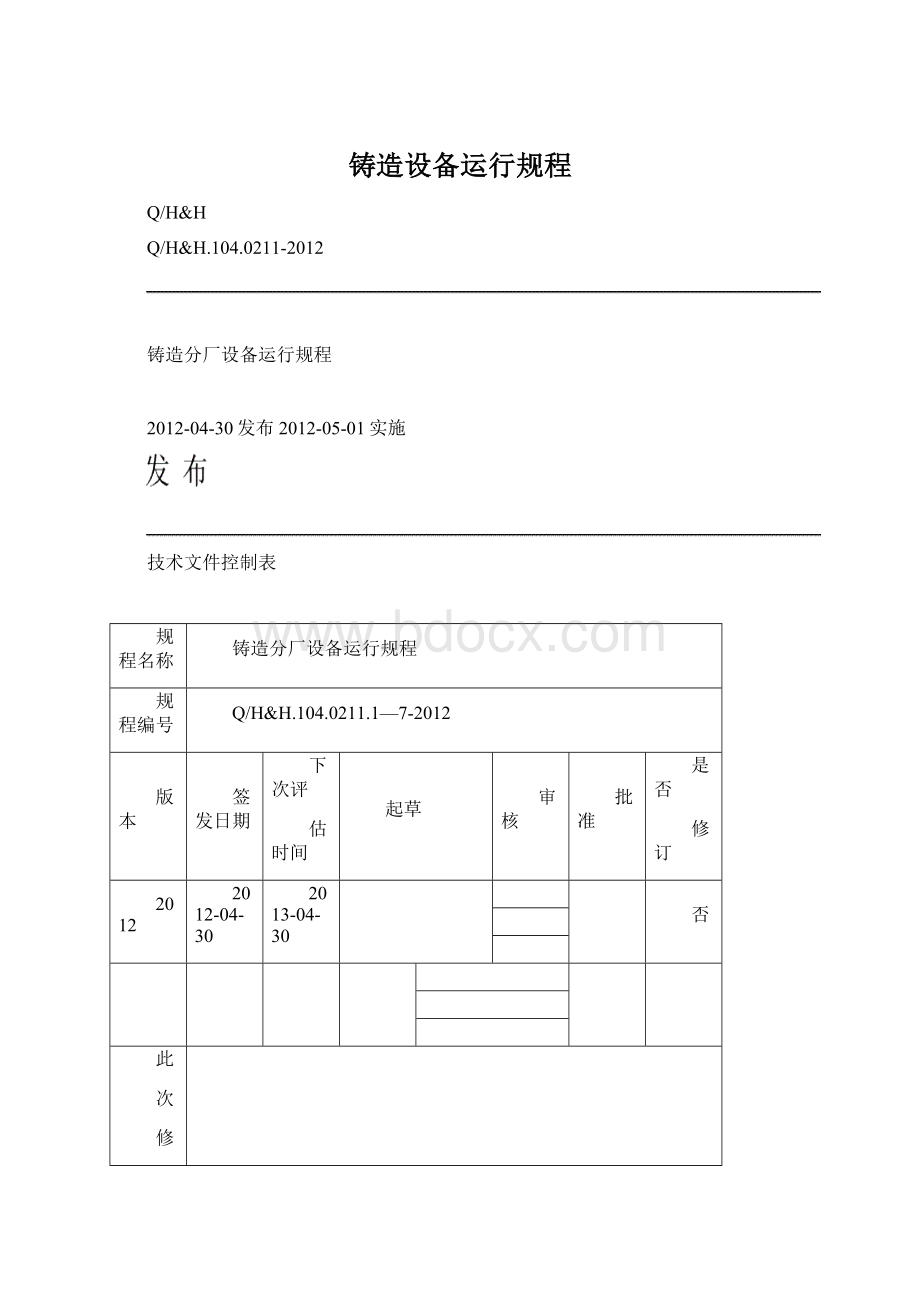

技术文件控制表

规程名称

铸造分厂设备运行规程

规程编号

Q/H&H.104.0211.1—7-2012

版本

签发日期

下次评

估时间

起草

审核

批准

是否

修订

2012

2012-04-30

2013-04-30

否

此

次

修

订

的

主

要

内

容

解释部门

生产技术部

实施及完善执行人

惠憬明

目录

20kg铸造机组运行规程1

35吨倾翻炉运行规程7

40吨混合炉运行规程10

天车运行规程12

一期循环水站运行规程14

二期循环水站运行规程18

铸造铝板锭运行规程24

内蒙古霍煤鸿骏铝电有限责任公司

铸造分厂

20kg铸造机组运行规程

编号:

Q/H&H.104.0211.1-2012

一、铝锭铸造机组的组成部分:

水平连续铸造机、冷却输送机、堆垛机、成品输送机、液压系统、气动系统、电气系统和两个操作台。

二、主要技术参数:

主要技术参数

产能

MAX16t/h

单锭重量

20±2kg

铸模数

162

耗气量

75m3

使用气压

0.5MPa

水压

0.25MPa

水温

≤40℃

总用水量

190m3/h

三.操作规程:

堆垛机旁操作台的电源电压表显示380V,确定动力电源已接通:

1、将控制电源开关打到闭合,系统得电。

2、打开压缩空气阀门

3、打开液压系统冷却水阀门

4、按油泵电机启动按钮,油泵启动。

5、将打印机打到手动状态,打印臂抬起

6、将铸造机打到手动工作状态,逐一检查各机构的运动是否正常,若不正常,尽快联系检修或汇报设备技术员,直至正常。

7、在铸造机手动工作状态下,按铸造机启动按钮,铸机启动,调节铸造机操作盘上的按钮可改变频率,调节电机转速,获得规定范围内的任意速度。

(速度调节具体情况)

8、船型溜槽处于浇铸状态,对船型溜槽、迥转分配器和铸模进行预热。

向铸模内注入铝液后,打开冷却输送机的冷却水阀。

9、将堆垛机打到手动工作状态,按启动检查按钮,看“垛机启动正常指示灯”是否亮,快速调节块、层计数器。

10、将堆垛机、铸造机、打印机分别打到自动工作状态,则当铸模中的铝锭通过打印位置时,铸造机在PLC控制下依次执行自动打印、自动锤击、接受托架伸出、接受臂上抬、接受托架缩回、接受臂下降、冷却输送机前进一个节距、堆垛机夹具移动到整列台上方、牵引托架上升、翻转器夹紧、翻转器翻转、托架引入开启、夹具在整列台上方待位(直到达到块计数设定值)、夹具下降、夹具夹紧、夹具上升、夹具小车前进到成品机输送垛位、夹具下降、夹具打开、夹具上升、夹具上车后退到整列台上方待位、成品输送机前进一个垛位(每堆完一垛,54块,十一层,每层五块,第一层4块)、成品输送机停止、铝锭打捆、铸造机停止(生产完成后按下铸机停止按钮)、船型溜槽复位。

12、按下冷却水泵停止按钮。

14、按下堆垛机停止按钮

15、按下液压泵停止按钮。

16、将铸造机、堆垛机、打印机打到手动工作方式(抬起打印机并固定)。

17、切断控制电源,关掉压缩空气、冷却水阀门。

四、铸造分厂设备保养和检查安全规程

(一)各工种共同遵守的标准(其他按各岗位安全操作规程执行)

1、到岗检查、保养前必须穿戴好必备的劳保用品,携带好必要的工具。

2、必须熟知该岗位设备的操作规程和技能操作要领,对新设备和不熟知的部位要在领会设备使用保养说明书后方可检查和实施保养,及时制定安全操作规程,并得到有关部门人认可实施。

3、保养、检查前传动设备应处于停止状态,以防止不测。

4、保养、检查前要由专人转岗实施,他人未经允许不得介入。

5、保养、检查启动设备前要求启动设备人进行

(1)安全喊话

(2)所有参与人观察设备运行周围有无安全障碍后发出安全回应,方准许设备启动人进行操作。

6、检修和检查时设立明显安全警示专用标志牌。

(二)、设备保养安全标准:

1、在符合

(一)的标准下,采取专人负责专人保养。

2、在设备停止或启动时应设立明显“检查保养中勿动”标志牌。

3、对电器保养应由维修人员专人负责,防护罩上擦拭应有防电措施,如切断电源,不准戴潮湿手套等,身体应在电控箱的侧部等。

4、控制台上的擦拭应先停电源,避免使用潮湿的物体擦拭。

5、设备启动中擦拭操作台要在机械无动作时擦拭或离按钮有间距的擦拭。

6、对液压系统保养和检查:

(1)、动态保养和检查时要注意油标、油表、油温表、的指数是否正确。

(2)、控制管路阀门不得移动位置,液压集成阀块不得有松动现象。

、

(3)、换向阀、单向阀、溢流阀、截至阀等除维修人员外不得调整,接触器和连接线发现有漏电现象用电笔检查或找维修人员处理。

(4)、电机和泵体有工作而其转动设备无动作要立即停机待维修人员处理。

(5)、液压站工作时不准铸造调整阀体,不准擦拭电机和泵体。

(6)、不准在液压活动塞缸动作时调整和擦拭本体。

(7)、液压马达和连接齿轮出现故障或防护罩松动脱落,要停机处理,不准动作时作业。

(8)、注意油温表的变化,冬季油温低于二十度只准启动油泵,但不准进行机械动作(夏季例外)。

油温接近55度以上引起注意或有问题采取措施。

60度以上要停止液压站工作查明原因或采取外部直接冷却,液压站动作前必须先施加冷却水。

(9)、液压马达应定期检查注油,注油前要停止油泵工作。

(10)、液压油定期更换,每次补油要在液面以上,以上只准在停泵时作业。

(三)、铸机系统检查与维护安全规程:

1、生产工在运行检查时,不准随意维护,各点注油要在有人保护下,得到安全确认方准进行。

2、维护过程中不准仍工具方式传递,从高出或低处往上运作鞋底不得沾油迹。

3、更换铸模不得运行中作业,要有两人同步进行,链条注油要站在两旁防滑板上实施。

4、液化气烘烤铸模时,附近要有专人看管,运行中链条上洒、掉铝不得用手抠,洒掉铝较多时要停机处理。

5、运行中出现铸模螺丝松动,要注意自己拧动位置不被刮碰。

6、刷脱模剂时只准在后端进行不准有液体状高度。

7、传动设备转动时,不准有无关物件放置在上面、

8、轴套、传动件外部注油允许机件转动。

但绝不允许机件相连、相互接触的部件,上下无安全操作空间运转时的维护和检修。

9、检查连接开关、电源接触器、线路、继电器等必须用电笔测试,传动轴是否动作,绝不准用手感应。

10、更换船型溜槽卸穿销轴前,要由天车吊钢丝绳锁紧。

11、更换圆盘分配器事先装配好位置吊到指定位置,人才能到近处用手扶分配器上端和中间安装。

12、检查吊具,发现断股、开焊、变形严重、被过热处理、损伤等要及时更换。

、

13、更换字头必须先插固定销再换字头。

14、每次吊铝箱需检查吊环及吊具,不准调未凝固的铝箱。

15、检查油管附近时,不准吸烟,存油处外侧要有灭火器。

16、电源线漏油要及时处理干净。

17、油管、漏油、存油处、发现检修动火必须提示有防火牌。

18、到地沟里检查和更换链条要穿戴好防电鞋具等、并切断该设备电源。

19、调整翻转器时,不准在动作时进行。

更换时要停电。

20、检查风洞电磁阀不准用水来使其动作。

四、铸造机的维护保养细则:

1、环境:

每班打扫,保证作业环境清洁,

2、设备:

每个白班打扫设备卫生,具体要求,按照给各班组下发的标准考核。

3、油箱:

油箱换油后,应先用煤油清洗,然后用面粉团揉搓油箱内部,直至干燥清洁。

4、油质:

每月检查一次,若油的粘度、颜色、气味、颗粒感均正常可继续使用,否则进行换油。

5、每月清洗过滤器和空气滤清器一次。

6、每半年应检查油箱底部是否有污垢,若有,应清洗、换油。

注意:

严禁新旧油混用,不同品种的油混用。

加油时,必须从过滤口加入,不得未过滤直接加。

严禁在油箱上实施焊接作业。

7、元件清洁:

元件先用煤油清洗,除去杂质、污物再用压缩空气吹干净。

8、钢管清洁:

新换钢管应酸洗,再采用碱液中和,再用压缩空气吹干净。

五、日常保养检查细则:

日常检查保养内容

(1D=1日1W=1周1M=1月1Y=1年)

机械部分:

序号

检查部件

周期

检查项目

检查方法

铸造机部分

1

减速机

1M

异音

用听音棒检查

1M

振动

安装螺栓松动检查

2Y

内部

分解检修

1M

油量

油量检查

2

驱动链条

1M

松动

松动检查

3

运输链条

1M

破坏

确认运转状态

1Y

异音

有无磨损

4

铸模

1M

松动

安装螺栓松动检查

1M

损坏

确认有无破损

5

轴承(头、尾轮)

1M

异音

用听音棒

6

浇铸气缸

1M

动作

动作检查

1M

振动

安装螺栓松动检查

7

分配器

1M

损坏

有无变形、堵塞

8

溢流水过滤网

1M

清扫

过滤网分解清扫

9

各冷却水阀门

1M

泄漏

泄漏检查

10

各冷却水管路

1M

泄漏

泄漏检查

11

水槽

1M

泄漏

泄漏检查

12

循环水泵

1M

异音

用听音棒检查

1M

泄漏

密封套泄漏检查

2Y

内部

分解维修

13

打印气缸

1M

动作

动作检查

1M

振动

安装螺栓松动检查

14

脱模锤

1M

磨损

有无磨损

脱模锤传动臂

1M

变形

有无变形

冷却运输机部分

15

步进减速机

1M

动作

动作确认

16

驱动液压马达

1M

泄漏

泄漏检查

1M

振动

螺栓、关节松动

1M

动作

动作确认

17

驱动齿

1Y

磨损

有无磨损,损伤

18

运输机链条

1Y

磨损

有无磨损

3M

张力

调整张力

20

链条搬运爪

3M

安装

有无松动脱落

21

轨道导板

1M

安装

安装螺栓松动检查

22

接收支架

1M

振动

安装螺栓松动检查

1M

变形

有无变形,损伤

23

接收气缸

1M

动作

动作确认

1M

泄漏

泄漏检查

1M

振动

安装螺栓松动检查

24

接锭气缸

1M

动作

动作确认

1M

泄漏

泄漏检查

1M

振动

安装螺栓松动检查

堆垛机部分

25

牵引托架油缸

1M

动作

动作确认

1M

泄漏

泄漏检查

1M

振动

安装螺栓松动检查

26

牵引托架升降气缸

1M

动作

动作确认

1M

泄漏

泄漏检查

1M

振动

安装螺栓松动检查

27

夹具开闭气缸

1M

动作

动作确认

1M

泄漏

泄漏检查

1M

振动

安装螺栓松动检查

28

夹具旋转气缸

1M

动作

动作确认

1M

泄漏

泄漏检查

1M

振动

安装螺栓松动检查

29

夹具升降油缸

1M

动作

动作确认

1M

泄漏

泄漏检查

1M

振动

安装螺栓松动检查

30

小车平移油缸

1M

动作

动作确认

1M

泄漏

泄漏检查

1M

振动

安装螺栓松动检查

31

旋转轴承

1Y

损伤

解体检修换油

32

轴承

1Y

损伤

解体检修换油

33

车轮及轴承

3M

磨损

有无磨损及松动

34

轨道

3M

松动

有无磨损及松动

成品输送机部分

35

减速机

1M

异音

用听音棒检查

1M

振动

安装螺栓松动检查

2Y

内部

分解检修

1M

油量

油量检查

36

驱动链条

1M

松动

张力调整

37

运输机链条

1M

松动

松动检查

运输机链条板台

1M

变形

有无变形

运输机链条安装螺栓

1M

松动

松动检查

38

轨道

1M

松动

安装螺栓松动检查

39

滑车

3M

动作

动作是否灵活

1M

松动

安装螺栓松动检查

40

弹簧平衡器

动作

动作是否灵活

41

打捆机

动作

动作确认、打捆是否可靠

液压站部分

42

油泵

1M

异音

1M

振动

安装螺栓松动检查

43

联轴器

1M

损伤

弹性件有无磨损,损伤

44

电动机

1M

异音

1M

振动

安装螺栓松动检查

1M

电流值

用动力盘检查

45

压力控制阀

1M

异音

1M

动作

确认设定压力

46

流量控制阀

1M

异音

1M

动作

确认设定压力

47

电磁阀

1M

异音

1M

动作

确认设定压力

48

油压管道及接头

1M

泄漏

有无泄漏

49

油压软管

1M

泄漏

有无泄漏

1M

磨损

有无裂纹,磨损

50

油

1D

油量

确认油量

1Y

换油

更换油

51

过滤器

6M

清扫

52

压力计

1Y

精度

与其它比较检查

气动部分

53

气源三联件

1W

油量

确认压力,油量

54

电磁换向阀

1M

动作

确认动作

55

软管及接头

1M

泄漏

泄漏,磨损,松动

56

阀门

1M

泄漏

有无泄漏,磨损

电气部分

序号

项目

周期

方法与思路

1

电缆绝缘检测

1Y

兆欧表摇测

2

电机绝缘检测

1Y

兆欧表摇测

3

检测信号元件

1W

检查检测信号元件是否松动、调整

4

清除灰尘

1W

用洁净的压缩空气清除电气柜、操作箱中的杂质和灰尘

5

检测RC或VD电路板的元件

1M

检测电容和电阻的好坏

6

紧固操作台、端子箱中的接线端子及各种元件的接线端

1M

将每个端子和元件的接线端紧固以保证导线与端子及元件间接触良好

各岗位负责人要如实按照上述要求进行日常检查与保养,发现问题,及时上报设备管理人员或与检修及时沟通处理。

电气部分的检修必须由检修人员实施。

六、润滑细则:

(1)每个白班对铸造机链条、夹具小车滑道进行润滑,润滑用10#机械油。

(2)每白班对铸造机主、从动轮注油润滑,加注20L美孚齿轮润滑油。

(3)每半月给油雾器加油,保证多于油室的2/3,调节数量,每分钟10滴左右,10#机械油。

内蒙古霍煤鸿骏铝电有限责任公司

铸造分厂

35吨倾翻炉规程

编号:

Q/H&H.104.0211.2-2012

此混合炉采用SLC500程控器控制,AB触摸屏为人机操作界面,整个系统包括温度控制,液压倾翻溜槽液位比例控制,炉门升降控制三个控制系统。

一、炉门升降操作规程

炉门控制在炉门操作箱上操作

1、按炉门升起按钮,炉门上升。

2、达到开启程度要求后,按停止按钮,炉门停止或到达上限位时,自动停止

3、操作完成后,按关闭按钮,炉门下降到位后,汽缸自动压紧。

二、炉台控制台操作规程

(一)触摸屏操作

1、从登陆画面,点击进入主画面:

查看溜槽液位设定值与实际值、倾炉状况、炉门汽缸压紧/松开、炉气温度设定值及各区实际温度、铝液设定温度及实际温度、温度控制方式是炉气控温/铝液控温。

2、点击进入参数设置画面,可修改主画面显示参数

设定温度控制方式:

炉气/铝液

设定炉气温度,一般800度

设定铝液温度,一般750度

设定溜槽液位,一般120mm

各参数值依据实际情况而定。

3、点击进入控制画面,可选择“温度控制方式”:

炉气/铝液

可选择“液压站加热器控制”,冬季厂房温度低,油温于15℃时,设定加热时间,以秒为单位计时,开启循环泵,点击“温度低于15℃时,先开循环泵,然后按下此按钮”按钮进行加热,直到油温达到15℃。

4、点击进入状态控制画面,可监测到:

液压泵状态、循环泵状态、炉门状态、炉体状态、铝液热偶状态,及各区晶闸管冷却风机状态、一二区调功柜顶风机状态、三四区调功柜顶风机状态、PLC柜顶风机状态。

5、点击“温度曲线”画面,在温度曲线1下可看到各区的实际温度,铝液实际温度,铝液设定温度;液位曲线2下可看到:

液位设定与液位显示。

6、点击进入历史警报与当前警报画面可看到报警位置。

(二)倾炉操作

1、炉体倾翻,可以先启动“手动倾炉”。

当铝液达到规定液位设定值时启动“倾炉自动”。

2、浇铸完毕后在倒铝溜槽连接处铺设纤维毡。

3、当纤维毡铺设完毕后按动“倾炉停止”,炉体将会自动恢复原始位置。

(要快速恢复时采用“手动倾炉”可快速下降)。

4、当出现报警状态时按动“报警确认”按钮停止报警。

5、当报警状态停止报警因素消除时,按下“报警复位”各键恢复初始。

可以正常进行生产操作。

6、当出现异常状况紧急停止时,按下“紧急停车”按钮,倾炉恢复原始位置并切断电源。

(按标识旋转“紧急停车”按钮,按钮弹起时再按下“报警复位”各键恢复初始功能)。

7、“上升、下降”“快速上升、快速下降”按钮均左转为上升或快速上升、右转为下降或快速下降。

8、倾炉原始位置时,“铝液热偶”左转进入倾炉铝液测量铝液温度,“铝液热偶”右转热偶退出倾炉测量炉气温度。

9、“松开”按钮控制溜槽断口下移把溜槽中的铝液放出,“夹紧”按钮控制下移的溜槽口恢复初始位置。

10、当使用红外线测控仪时需打开手动气阀对其冷却。

11、如操作台按钮突然出现失效,按下手动阀,炉体恢复初始位置。

三、注意事项:

1、倾炉前,天车需停在倾翻炉东侧,防止天车驾驶舱刮到倾翻炉。

2、炉内扒渣在倾翻前进行并检查热偶是否移出。

3、检查炉门升降状态和夹紧汽缸情况。

4、炉膛内温度设置必须符合生产需要,普通铝液单台对应铸机温度正常设置在(780-800)度。

两台铸机单台炉生产铝液温度(800-820)度。

清炉温度在(860-900)度,。

5、油泵检查必须完好具备使用状态并无渗漏现象。

6、倾翻\归位前炉门下不得有扒渣箱存留。

7、在倾炉启动前应该按动“试灯”按钮检查各灯是否正常。

8、手动操作炉子倾翻前要先移出铝液测温热偶。

(采取自动倾翻时,热偶自动移出)。

9、炉子倾翻过程中炉门必须关闭,气缸处于夹紧状态。

10、倾翻炉液压系统检查(油泵、管线、汽缸、接头、换向阀、单向阀、溢流阀、安全阀、比例调节阀、压力表等)有无泄露。

11、铝液测温热偶自动及手动汽缸检查是否符合动作要求。

风源压力要达到规定值600度帕。

12、炉口卸铝汽缸不得随意启动,溜槽内有残铝启动时下面必须有放铝箱。

四、润滑保养:

1、每班打扫设备及作业区卫生

2、每班观察液压站油位,液位低于油箱的1/2时及时补油,补油时必须经滤网过滤,

3、每班检查有无泄露。

4、每天检查压力过滤器及回油过滤器是否有堵塞报警,有报警时应及时查明原因或上报设备技术员,如有堵塞应及时更换,滤芯不能清洗再用,只能更换。

5、每周检查液压站系统阀组及管道接头是否有渗漏,发现有渗漏及时处理或上报设备技术员或检修。

6、冬季油温较低时,关闭或小开进水阀,打开回水阀,其他季节将进、回水阀全部打开。

7、每月检查一次液压油油质,不合格及时清洗油箱,更换液压油。

8、不同牌号的液压油禁止混用。

内蒙古霍煤鸿骏铝电有限责任公司

铸造分厂

40铝混合炉规程

编号:

Q/H&H.104.0211.3-2012

该混合炉为保温炉,它是经过硅碳棒加热保温的。

用于对电解生产的铝进行保温、除渣、配料,使之在经过铸机成型后生产出合格的铝锭。

一、升炉门作业

1、对单个炉门进行作业时

按下单个“一/二/三区炉门上升”按钮,炉门开始上升

上升到要求高度后,按下“一/二/三区炉门停止”按钮,炉门停止上升,或上升到上限位时,炉门自动停止。

操作完成后,按下“一/二/三区炉门下降”按钮,炉门下降。

2、对三个炉门整体作业时,按下“炉门联动上升”按钮,三个炉门同时上升。

上升到要求高度时,按下“炉门联动停止”按钮,三个炉门停止上升,或或上升到上限位时,炉门自动停止。

操作完成后,按下“炉门联动下降”按钮,三个炉门同时下降。

炉门开启时,硅碳棒停止加热

炉门闭合时,炉子依据温控仪传回的温度,进行加热。

二、日常润滑保养:

1、每班打扫作业环境及设备卫生,保持清洁。

2、保持炉内清洁,发现污物、灰尘、残渣等立即清除。

3、在进行炉内各项操作时,需切断电热原件电源。

4、为防止倒铝时迸铝损坏电气原件,旁边的炉门升降操作箱盖要保持关闭。

5、每倒完铝,就要对倒铝溜槽进行清洁,防止倒铝口堵塞。

6、每白班打扫温控室卫生,巡视各炉加热情况,发现问题,及时报修或上报。

7、倒铝时,抬包不得压在倒铝溜槽上。

8、升、降炉门作业时,操作人员不得离开,操作完成后,方可离开。

9、由检修给提升机定期注油。

内蒙古霍煤鸿骏铝电有限责任公司

铸造分厂

一期循环水规程

编号:

Q/H&H.104.0211.4-2012

循环水站有四座冷却塔,冷、热水泵各五台,冷、热水池各一个

一、冷却塔操作规程:

1、确保冷却塔总阀门开启。

2、检查有无漏水或其他损坏情况。

3、在操作台得电的情况下,把循环水站操作台上“冷却塔操作方式选择”旋钮打到“集中”,即可在操作台上控制冷却塔的起停。

若打到“机旁”则在冷却塔顶部进行起停操作。

4、冷却塔的冷却方式有:

高速、低速、低速反转,分别有对应的按钮:

风扇电机高速启动/停止按钮、风扇电机低速启动/停止按钮、风扇电机低速反转/停止按钮,确定使用几号冷却塔,及在操作台还是冷却塔上进行操作后,对风扇电机进行正确的启停。

5、操作完成后,把对应的冷却塔电机旋钮打到停止。

6、“冷却塔操作方式选择”旋钮打到停止。

二、冷、热水泵的操作。

1、启动前确保水泵的阀门已打开。

2、确保操作台得电

3、“水泵方式选择”有三个工作位置即“停止、集中、机房”把循环水站操作台上“水泵方式选择”旋钮打到“机旁”,在水泵旁边线盒进行操作。

打到“集中”即在操作台上对相应泵进行“水泵电机启动”操作,为避免集中操作无法发现电机是否正常运转,一般采用机旁操作或集中操作后到电机旁听声音是否正常、是否空转,确定运转正常后开放气阀进行水压试验,运行3分钟。

4、生产结束后,用同样的方法将电机停止。

5、“水泵方式选择”打到“停止”即可。

三、注意事项:

1、确定要使用的冷热水泵管道口已打开,并确定冷热总水管阀门的开度,正常为90度。

2、依据操作台水位表观察冷、热水池水位,及时调整冷热水泵的开启比例及阀门开度,直到冷、热水池水位达到平衡、并确定是否需要注水。

3、根据冷水池的水温,决定冷却塔冷却方式。

4、为减小冷却塔顶部操作带来的不便,操作人员对冷却塔启动时为操作台上的集中操作,集中启动开选择冷却方式。

操作人员必须去冷却塔进行巡查是否有异常状况发生。

5、操作人员必须每2个小时对循环水站进行巡视一次,观察冷热水位是否正常,冷热水泵运转是否正常,冷却塔是否正常,并做好相应的记录。

若有异常及时处理并与分厂相关人员进行联系。

6、冷却塔及冷热水泵根据具体情况更换使用。

7、冷却塔及冷热水泵生产完后(春夏秋季)必须及时地关闭。

冬季可维持一台冷水泵、一台热水泵及冷却塔进行作业,保证水管道的常

流水,防止冻结堵