超重质高酸值原油的加工进行探讨.docx

《超重质高酸值原油的加工进行探讨.docx》由会员分享,可在线阅读,更多相关《超重质高酸值原油的加工进行探讨.docx(13页珍藏版)》请在冰豆网上搜索。

超重质高酸值原油的加工进行探讨

超重质高酸值原油的加工进行探讨

1、前言

随着原油的不断勘探和开发,重质高酸值原油会被不断的发现和开采,这部分原油的加工方法也逐渐引起人们的重视。

通常把比重较大的原油称为重质原油。

酸值低于0.3mgKOH/g的原油称为低酸值原油,酸值为0.5~1.0mgKOH/g的原油称为含酸原油,酸值大于1.0mgKOH/g的原油称为高酸值原油。

针对硫含量大于1.0%的高硫原油的加工方法国内已积累了许多宝贵的经验,含酸原油和高酸值原油也已在许多炼油厂进行了掺炼,但是重质高酸值原油的独立加工,国内还没成熟的经验,本文就采用延迟焦化工艺对超重质高酸值原油的加工进行探讨。

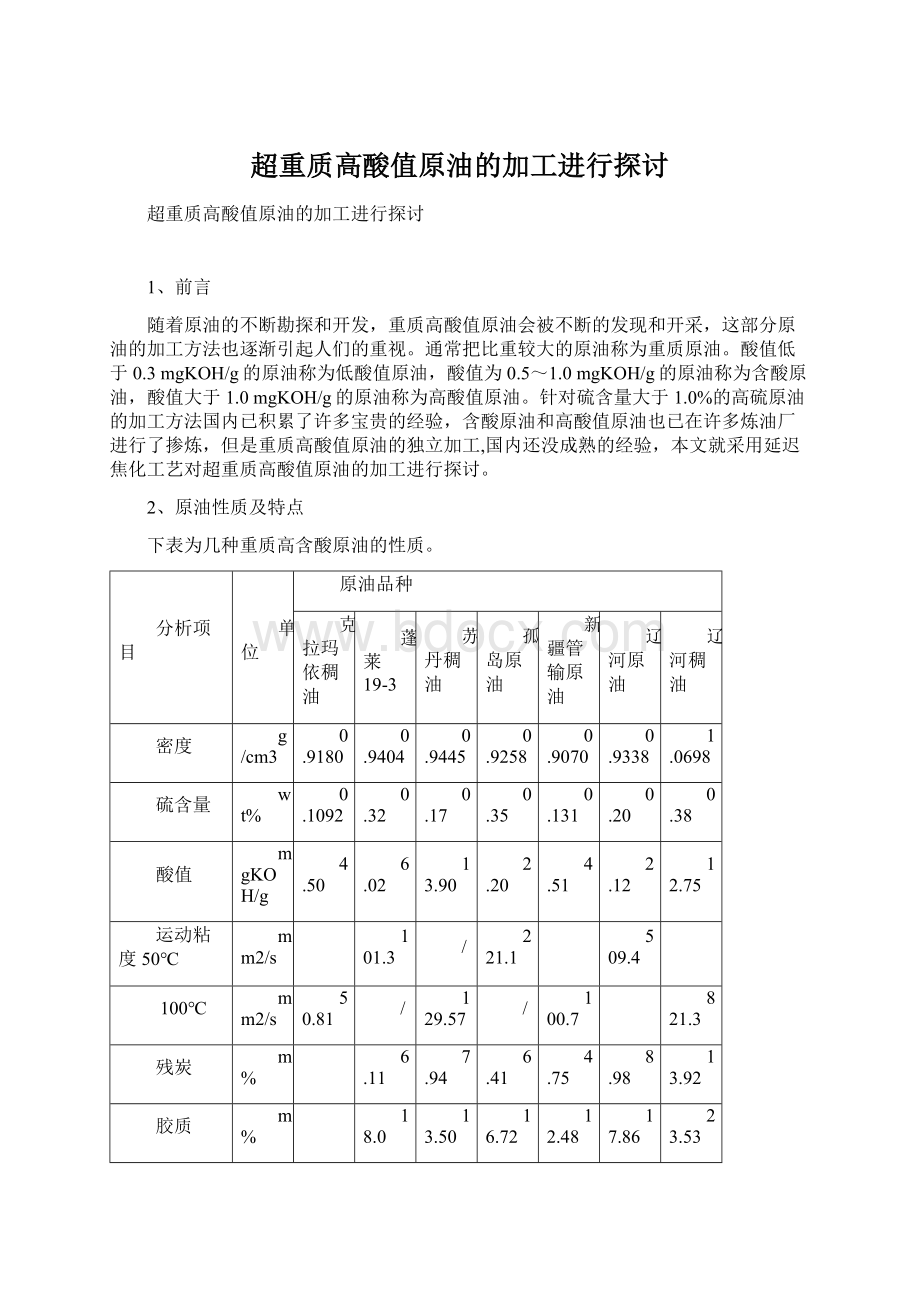

2、原油性质及特点

下表为几种重质高含酸原油的性质。

分析项目

单位

原油品种

克拉玛依稠油

蓬莱19-3

苏丹稠油

孤岛原油

新疆管输原油

辽河原油

辽河稠油

密度

g/cm3

0.9180

0.9404

0.9445

0.9258

0.9070

0.9338

1.0698

硫含量

wt%

0.1092

0.32

0.17

0.35

0.131

0.20

0.38

酸值

mgKOH/g

4.50

6.02

13.90

2.20

4.51

2.12

12.75

运动粘度50℃

mm2/s

101.3

/

221.1

509.4

100℃

mm2/s

50.81

/

129.57

/

100.7

821.3

残炭

m%

6.11

7.94

6.41

4.75

8.98

13.92

胶质

m%

18.0

13.50

16.72

12.48

17.86

23.53

沥青质

m%

0.40

0.28

0.38

0.1

0.68

3.80

凝点

℃

-32

6

-21

-17

+3

32

氮含量

ppm

1181.5

/

1700

/

/

5800

金属含量

ppm

Ni

ppm

10.2

32.19

15.7

14.9

9.8

46.58

99.7

V

ppm

0.353

1.23

4.8

0.8

0.42

0.17

1.7

Na

ppm

/

29.48

240.8

4.37

22.7

Ca

ppm

254.0

19.25

1606

356.0

Fe

ppm

4.02

/

85.0

51.20

Cu

ppm

<0.03

/

0.2

0.20

石脑油

收率

m%

3.3

0.91

4.4

3.45

1.6

0.35

密度

g/cm3

0.751

0.8079

0.7490

0.7364

0.7207

0.8481

煤油

收率

m%

6.6

1.65

4.7

7.88

5.0

密度

g/cm3

0.8325

0.8463

0.8030

0.7988

0.8609

柴油

收率

m%

17.8

8.97

16.8

19.8

15.5

9.45

密度

g/cm3

0.888

0.8857

0.8597

0.8522

0.8824

0.9078

酸值

mgKOH/g

3.64

3.58

0.525

1.274

1.57

5.73

蜡油

收率

m%

29.1

24.02

30.7

25.7

29.4

26.98

密度

g/cm3

0.9329

0.9170

0.9170

0.9109

0.9315

0.9666

酸值

mgKOH/g

5.81

4.25

2.35

5.67

1.30

3.93

渣油

收率

m%

43.2

64.45

46.9

48.7

47.6

63.22

密度

g/cm3

0.9512

0.978

0.94

0.9920

1.0388

酸值

mgKOH/g

1.3

0.8

1.92

该类原油的主要特点是密度大、酸值高、粘度大、胶质含量高、重金属含量高、硫含量低。

该类原油的加工难度主要体现在①酸值高,对设备及管线腐蚀严重;②常压石脑油、煤油、柴油的收率偏低,且柴油的酸值较高。

另外还有其它多项指标不合格;③蜡油酸值高、难裂化、做催化原料时轻油收率偏低;④金属含量较高,对电脱盐带来困难。

3、加工方案选择

确定原油加工方案一般是根据原油的性质和对目的产品的要求通过优化比较寻找目的产品多、产品质量好、加工流程短、投资低、能耗低、经济效益好的加工流程。

根据上述原油的特点,针对常减压拔出率较高的高酸值原油,应先采用常减压装置进行分馏,石脑油通过重整处理后生产高辛烷值汽油,煤油、柴油去加氢精制,蜡油去加氢裂化,减压渣油通过延迟焦化工艺处理。

针对常压拔出率较高,减压拔出率较低的高酸值原油。

可以只进行常压分馏、常压渣油直接进延迟焦化装置处理。

针对常减压拔出率均较低的重质高酸值原油,如辽河超稠油、苏丹稠油,可以直接采用延迟焦化装置进行加工。

延迟焦化装置生产的石脑油经加氢处理后可作为重整原料或乙烯裂解原料,焦化柴油经加氢精制后作为优质柴油外销,焦化蜡油作为加氢裂化原料或作为催化裂化原料。

由于高酸值原油的硫含量较低,可生产低硫优质焦炭,焦化富气可作为制氢装置的原料。

由于延迟焦化工艺技术对原料的适应性强、轻油收率高,并且投资低、见效快,在国内外的渣油加工中被普遍采用。

超重高酸原油的比重基本接近减压渣油的比重,按常规加工流程,常减压装置的拔出率低、投资高、经济效益差。

采用延迟焦化工艺直接加工原油,流程短、投资少、在技术和经济上是可行的。

采用延迟焦化工艺加工超重含酸原油和加工减压渣油有所不同,原油的预处理、操作条件的选择、设备和管线的防腐等方面应充分考虑。

4、原油的预处理

重质高含酸原油和常规减压渣油的对比

分析项目

单位

油品种类

苏丹稠油

辽河超稠油

大庆减渣

胜利减渣

密度

g/cm3

0.9445

1.0698

0.9311

0.9877

粘度100℃

mm2/s

129.57

821.3

/

1463

酸值

mgKOH/g

13.90

12.75

/

/

硫含量

m%

0.17

0.38

0.27

2.84

含水量

m%

1.5~4.3

2.8

无

无

大于500℃馏份

v%

35.5

36.78

<5.0

<5.0

残炭

m%

7.94

12.75

6.31

14.98

胶质+沥青质

m%

13.5+0.28

23.53+3.80

33.21+3.85

凝点

℃

2

32

33

/

金属含量

Ni

ppm

15.7

99.7

6.7

37.0

V

ppm

4.8

1.7

0.2

5.2

Na

ppm

240.8

22.7

22.0

33.3

Fe

ppm

85.0

51.20

10.0

48.4

Ca

ppm

1606

356.0

/

85.5

由上表可以看出,重质高酸值原油和减压渣油的主要区别在于①含水率高,②含轻组份多,③残炭低,④金属含量高,⑤酸值高。

直接作为焦化原料时必须进行预处理,不能按常规的原油经换热后直接进焦化加热炉的焦化工艺流程设计。

因为原料中含水太多,会导致:

①换热的热量浪费,换热温度上不去;②分馏塔含水率升高,加热炉进料泵抽空;③分馏塔气相负荷增加,产品夹带焦粉增多;④塔顶含硫污水量增加。

原料中轻组份太多会导致:

①换热器气化率升高,增加压力降;②分馏塔蒸发段温度波动;③塔底泵抽空。

原料中金属含量高,特别是钠和钙的含量升高会导致:

①焦化加热炉管结垢和结焦,②换热器结垢,③分馏塔塔板结焦和结垢,④焦炭的灰分增加,产品质量降低。

原料中含酸多会导致设备和管线的腐蚀。

因此应对原油进行脱水、脱金属、脱酸和轻组份预闪蒸处理。

原油的脱水、脱盐相对脱酸、脱钙而言是相对容易的。

采用常规的电脱盐技术均可使脱后原油的NaCl含量小于3mg/l,水含量小于0.3%,而原油中的钙多为油溶性的环烷酸钙或其它油溶性钙化合物,有机钙能作为乳化剂使油水混合形成稳定的乳化液,造成油水分离困难和电脱盐处理过程不稳定,增加电耗和运行成本,采用一般的电脱盐方法也难以脱除。

目前国内外的脱钙技术主要有:

络合萃取脱钙、加氢催化脱钙、膜分离脱钙、树脂脱钙、生物脱钙等。

络合萃取脱钙在国外应用较多,该技术的关键是选择合适的脱钙剂,一般采用实验手段进行筛选,脱钙剂能和有机钙化合物反应,生成络合钙化合物和有机酸,络合钙化合物能溶解于水和脱盐污水一起排出,达到脱除原油中钙的目的。

目前国内常用的脱钙剂很多,主要有JA-024、JP-08、SXT301、SXT302、KR-1等,没有通用的脱钙剂。

原油的性质不同,采用的最佳脱钙剂也不同。

脱钙剂的注入量和原油中的钙含量及脱钙率有关。

原油中钙含量多,脱钙率高,由要求注入的脱钙量就大。

电脱盐的每级脱钙率一般为60~80%。

采用几级电脱盐和原油中的钙含量及对脱后原油钙含量的要求有关,根据焦化加热炉的设计,其进料中的盐含量应低于10ppm,钙含量应低于50ppm。

盐及钙含量太高会导致炉管结焦速度加快,另外焦炭中灰分含量一般要求小于0.3%,为满足焦炭产品对灰分的要求,原料中的金属含量不应大于500ppm,按此对脱钙率要求不高。

但是要满足炉进料盐含量低于10ppm,钙含低于50ppm,对于钙含量较高的原油所需要的电脱盐罐个数及脱钙剂的注入量较多,增加工程投资和操作费用,因此应综合焦化加热炉的流速,表面热强度,合理的确定脱后原油的钙含量,针对高含钙原油,建议脱后原油中的钙含量不大于50~100ppm为宜。

脱盐脱钙的操作条件通常也由实验确定。

针对苏丹稠油和辽河超稠油的电脱盐脱钙的试验条件见下表。

项目

单位

一级

二级

三级

四级

苏丹稠油

破乳剂量

ppm

40~50

30~40

30~40

30~40

脱钙剂量

ppm

/

3000~4500

1000~1500

300~800

注水量

%

4~5

4~8

4~5

3~5

温度

℃

130

130

130

130

电场强度

V/cm

800

800

800

800

混合强度

MPa

0.08~0.1

0.08~0.1

0.08~0.1

0.08~0.1

辽河超稠油

破乳剂量

ppm

30~50

30~50

脱钙剂量

ppm

500~1000

300~600

注水量

%

5~8

5~8

温度

℃

125

125

电场强度

V/cm

800

800

混合强度

MPa

0.08~0.15

0.08~0.15

对针粘度高、比重大的超稠重质原油的电脱盐,应考虑电脱盐的操作温度和油水的分离,原油和水的密度均随温度的升高而降低,但油和水的体积膨胀系数不同,降低的幅度也不同,经过加热二者的密度差会发生变化。

电脱盐的温度应选择水和油的密度差较大时的温度点,以有利于水的沉降。

当在100~150℃之间油的密度大于水的密度或水油密度差较小时,应考虑在原油中掺混一定比例的轻油才可进行电脱盐处理。

掺混的轻油可以是汽油和柴油,掺入的轻油比例以达到在特点的温度下,原油的密度低于水的密度并保证电脱盐的油水分离为准。

对于焦化装置可直接掺入焦化汽油、焦化分馏塔顶循环油或焦化柴油。

脱除原油中油溶性有机酸,在国内还无成熟可靠的技术,有资料报导,在原油中注入少量碱可减少原油的酸值,但增加的Na+含量将对加热炉管的结焦和馏份油的加氢裂化产生影响。

有人建议采用在原油中加入适当的中和剂,先将其转化为水溶性或亲水的化合物,然后通过用水洗涤分离的方法将酸脱除,通过试验,该方法在加入适量中和剂和水的增溶剂后,可脱除部分环烷酸,但由于其脱酸率较低,操作费用较高等原因,目前还没有被广泛的采用。

原油中的轻组份及脱后原油中的水,在进焦化分馏塔前应尽可能的脱除,当轻组份含量较少时,可以通过调整换热流程,提高原油进原料缓冲罐的温度,使原油中轻组份和水在原料缓冲罐内汽化脱除,当轻组份含量较多时,最好在电脱盐后设置预热炉,通过加热炉加热后进预分馏塔或焦化分馏塔,在分馏塔中分离出原油中的水份,石脑油和柴油组份。

5、焦化操作条件

延迟焦化的操作条件主要是焦化加热炉出口温度、焦炭塔顶压力、循环比等。

提高加热炉出口温度可以提高液收,但加热炉出口温度主要取决于原料性质。

为防止加热炉管结焦,胶质和沥青含量高、芳烃含量低的原料易采用较低的温度,反之可采用较高的炉出口温度。

超重高酸值原油的胶质和沥青质含量相对减压渣油低,加热炉出口可采用较高的温度,这样也可以增加炉出口的转化率。

补偿由于原油中残炭含量低、生焦率低、焦炭塔内放热反应少,反应温度低而引起裂化反应的减少。

但应考虑不会产生硬焦,导致水力除焦困难。

焦炭塔顶的压力主要取决于富气压缩机入口压力和系统的阻力降。

低压操作可以提高液收,但会增加工程费用。

原油焦化焦炭塔顶压力可以按照常规渣油焦化焦炭塔顶压力设计,但由于原油焦化的轻油收率较高,因此在设计焦炭塔顶油气出口管道、分馏塔及塔顶冷凝系统时,应尽可能考虑其阻力降。

当原油性质、炉出口温度、操作压力确定后,唯一能够调节的焦化条件是循环比。

循环比的变化不仅关系到产品的分布,而且对产品质量也有一定的影响。

原油焦化和渣油焦化产品分布对比

项目

原油

渣油

苏丹原油

辽河原油

大庆减渣

胜利减渣

原料

100

100

100

100

100

富气

4.95

9.43

7.51

8.5

9.8

汽油

14.02

16.67

13.23

16.3

16.0

柴油

39.16

43.26

35.28

31.7

27.2

蜡油

27.82

3.82

19.08

26.0

27.0

焦炭

14.05

26.82

24.90

17.5

25.0

循环比

0.3

0.9

0.4

0.3~0.5

0.2~0.4

原油焦化和渣油焦化一样,循环比增大,轻油收率提高、液收降低、焦炭收率升高。

但针对原油焦化,循环比增大时,焦化汽油、柴油和蜡油的质量下降,主要是密度升高、酸度、胶质增加,残炭和碱性氮含量提高。

超重质高酸值原油焦化的焦化蜡油质量较差,酸值、胶质、沥青质和残炭较高,不是催化裂化和加氢裂化的优质原料,因此在焦化装置尽可能少产焦化蜡油,这就需要装置实现大循环比操作,一般可采用0.4~1.0的循环比或焦化蜡油全循环。

根据焦化生焦率低、循环比大、轻油收率高的特点,焦化加热炉的设计负荷应比同等规模渣油焦化加热炉的热负荷大,焦炭塔的设计应采用比渣油焦化小的高径比。

原油焦化和渣油焦化的开工方案也有所不同,主要区别在于柴油、蜡油运之后的切换原油和渣油上,原油的含水量远大于渣油的含水量,当装置未出产品之前,原油无法换热到脱盐温度进行脱盐脱水,用原油顶蜡油直接进分馏塔会引起分馏塔操作困难和加热炉管结焦。

一种方法是用渣油开工,待开工正常后逐渐切入原油,切入速度以控制好电脱盐温度为原则,不易太快。

另一种方法是修改焦化工艺流程,甩油罐的油品经和电脱盐后、电脱盐前的开工油品换热后再经甩油冷却器送出装置。

待蜡油循环升温至420℃左右时,分馏塔顶回流、蜡油回流已被建立,甩油罐的蜡油已把进电脱盐罐和原料油缓冲罐的蜡油加热到一定温度。

切换原油后能及时投用电脱盐和原料油缓冲罐的脱水操作,保证原油中的大量水不会进入焦化分馏塔。

6、设备及管道的防腐

重高含酸原油的另一个主要特点是酸值高,对设备及管道会产生严重酸腐蚀。

6.1腐蚀的机理

原油中的石油酸主要有脂肪酸、环烷酸以及酚类等,环烷酸含量通常占石油酸性氧化物的90%左右,主要是环烷基直链羧酸,其化学性质与脂肪酸类似,具有普通有机酸的全部化学性质,环烷酸的分子量多在180~350之间,沸点一般为185~400℃。

环烷酸的腐蚀大多发生在液相,如果环烷酸在汽相中产生冷凝液,将形成汽相腐蚀。

环烷酸低温时腐蚀不强烈,在高温下,环烷酸可直接与铁作用,生成环烷酸铁。

反应式为:

2RCOOH+Fe→Fe(RCOO)2+H2

环烷酸还可与钢铁设备上生成的防护膜FeS发生作用,将防护膜破坏,生成环烷酸铁及硫化氢。

反应式为:

2RCOOH+FeS→Fe(RCOO)2+H2S

6.2影响环烷酸腐蚀的主要因素

影响环烷酸腐蚀的主要因素有原油的酸值、操作温度、操作介质流速等。

原油的酸值超过1.0mgKOH/g时腐蚀作用极为严重,原油的酸值到达0.5mgKOH/g时就会造成显著腐蚀,只有原油的酸值低于0.3mgKOH/g时,才不引起腐蚀问题。

环烷酸的腐蚀作用受温度的影响比较大。

在220℃前几乎没有腐蚀作用,随着温度的升高,腐蚀逐渐开始。

从温度上讲,环烷酸有两个显著腐蚀阶段。

第一阶段是225~320℃的范围内,部分环烷酸发生气化开始腐蚀,尤以270~280℃时腐蚀性最强。

第二阶段是330~420℃(特别是350~400℃)的范围时,因原油中的硫化物分解成元素硫,对金属设备有剧烈腐蚀作用,在环烷酸、元素硫和H2S的相互作用下,环烷酸的腐蚀加剧。

直到400℃后,由于环烷酸的气化分解,故其腐蚀作用减缓。

流体的流速和流态是影响环烷酸腐蚀的非常重要的因素。

在层流区腐蚀性较小,在湍流区腐蚀较大,液体流速越大,腐蚀越快;设备及管道的表面越粗糙的地方腐蚀越严重,在高流速(>30m/s)发生涡流的部位,如炉管的弯头、三通和泵中的腐蚀较严重,环烷酸的腐蚀呈锐边、沟槽、或液流状痕迹。

6.3防止环烷酸腐蚀的措施

防止环烷酸腐蚀应从三个方面着手,一是降低原油中的酸值,二是选用合适的材料和涂料阻止酸腐蚀;三是采用适宜的操作条件,防止设备及管道的温度太高、流速太大,出现严重冲蚀的现象。

(1)降低酸值

降低原油中的酸值主要是通过高酸值原油和低酸值原油混炼,混炼是一种较好的防止环烷酸腐蚀的方法,针对延迟焦化装置可以把脱盐脱水后的超重质含酸原油和减压渣油混炼,由于减压渣油中含酸很少,可以减少焦化原料的酸值,另外在原油中掺入一定比例的轻油,不仅有利于脱盐脱水,而且也可降低原料的酸值,减少腐蚀。

注碱能明显降低原料的酸值,对环烷酸腐蚀有明显抑制作用,一般是在原油泵入口注入10~20ppm的NaOH,可防止原油管线的腐蚀和HCl对焦化分馏塔顶的腐蚀,但注碱会引炉管结焦,换热器堵塞、碱脆和产品质量下降等现象的发生,因此采用注碱脱酸应通过试验确定。

采用深度脱盐技术,一方面脱除钠盐,另一方面脱除钙、镁、铁等盐类,减轻因其水解而造成的塔顶HCl腐蚀,对于焦化加热炉采用大循环比操作,降低焦化加热炉进料的酸值,减轻炉管的腐蚀。

(2)合理选材

选择适当的设备及管线的材质是目前最常用也是最有效的防止环烷酸腐蚀的方法。

不同酸值的原油在不同的温度条件下对不同的材料的腐蚀情况见下表。

材料

酸值

mgKOH/g

<232℃

232~260℃

261~288℃

289~315℃

316~343℃

344~℃371

372~399℃

>400℃

C.S

≤0.5

0.0254

0.1016

0.254

0.508

0.762

1.270

1.778

2.032

0.51~1.0

0.127

0.254

0.381

0.635

1.016

1.524

2.032

2.286

1.1~2.0

0.2032

0.381

0.635

0.889

1.27

1.905

2.286

2.794

2.1~4.0

0.254

0.508

0.889

1.27

1.778

2.54

3.048

3.302

>4.0

0.508

0.762

1.27

1.778

2.032

3.048

3.556

4.064

Cr5Mo

≤0.7

0.0254

0.0508

0.0762

0.127

0.2032

0.254

0.381

0.508

0.71~1.5

0.0508

0.0762

0.1016

0.1524

0.254

0.381

0.508

0.635

1.6~2.0

0.0508

0.1016

0.1524

0.2032

0.381

0.508

0.635

0.762

2.1~4.0

0.1016

0.1524

0.2032

0.254

0.381

0.508

0.762

0.889

>4.0

0.1524

0.2032

0.254

0.254

0.508

0.635

0.889

1.016

Cr9Mo

≤0.7

0.0254

0.0254

0.0508

0.0762

0.1016

0.1524

0.1778

0.20302

0.71~1.5

0.0254

0.0254

0.0508

0.1016

0.127

0.1778

0.2032

0.254

1.6~2.0

0.0508

0.0508

0.0762

0.1524

0.2032

0.2032

0.254

0.254

2.1~4.0

0.0762

0.0762

0.1524

0.2032

0.254

0.254

0.3048

0.381

>4.0

0.1016

0.1524

0.2032

0.254

0.254

0.3048

0.381

0.381

0Cr13

≤0.7

0.0254

0.0254

0.0254

0.0254

0.0254

0.0508

0.0762

0.0762

0.71~1.5

0.0254

0.0254

0.0254

0.0254

0.0254

0.0508

0.0762

0.0762

1.6~2.0

0.0254

0.0508

0.0508

0.0508

0.0508

0.1016

0.127

0.127

2.1~4.0

0.0508

0.0762

0.0762

0.0762

0.0762

0.127

0.254

0.254

>4.0

0.0762

0.1016

0.127

0.2032

0.254

0.3048

0.381

0.508

续上表

材料

酸值

mgKOH/g

<232℃

232~260℃

261~288℃

289~315℃

316~343℃

344~℃371

372~399℃

>400℃

18-8

≤1.0

0.0254

0.0254

0.0254

0.0254

0.0254

0.0254

0.0254

0.0254

1.1~2.0

0.0254

0.0254

0.0254

0.0254

0.0254

0.0254

0.0254

0.0254

2.1~4.0

0.0254

0.0254

0.0254

0.0254

0.0508

0.0762

0.1016

0.1016

>