SMT车间员工绩效考核方案.docx

《SMT车间员工绩效考核方案.docx》由会员分享,可在线阅读,更多相关《SMT车间员工绩效考核方案.docx(14页珍藏版)》请在冰豆网上搜索。

SMT车间员工绩效考核方案

SMT车间员工绩效考核方案

1.目的:

为了有效的调动员工的工作积极性,提高工时与机时利用率、降低物料损耗,提高生产效率与直通率、出货达成率,特制定此绩效考核方案,共勉激励大家的工作激情,正确评价员工工作绩效,营造良好组织氛围,实现达成劳资双赢的局面;

2.适用范围:

SMT车间生产线所有操作员,物料员以及生产现场的基层管理员等(A.尚未转正式员工可先只做统计,不参与考核;

B.月出勤未达到60%员工可先只做统计,不参与考核;);

3.考核基础分:

90分

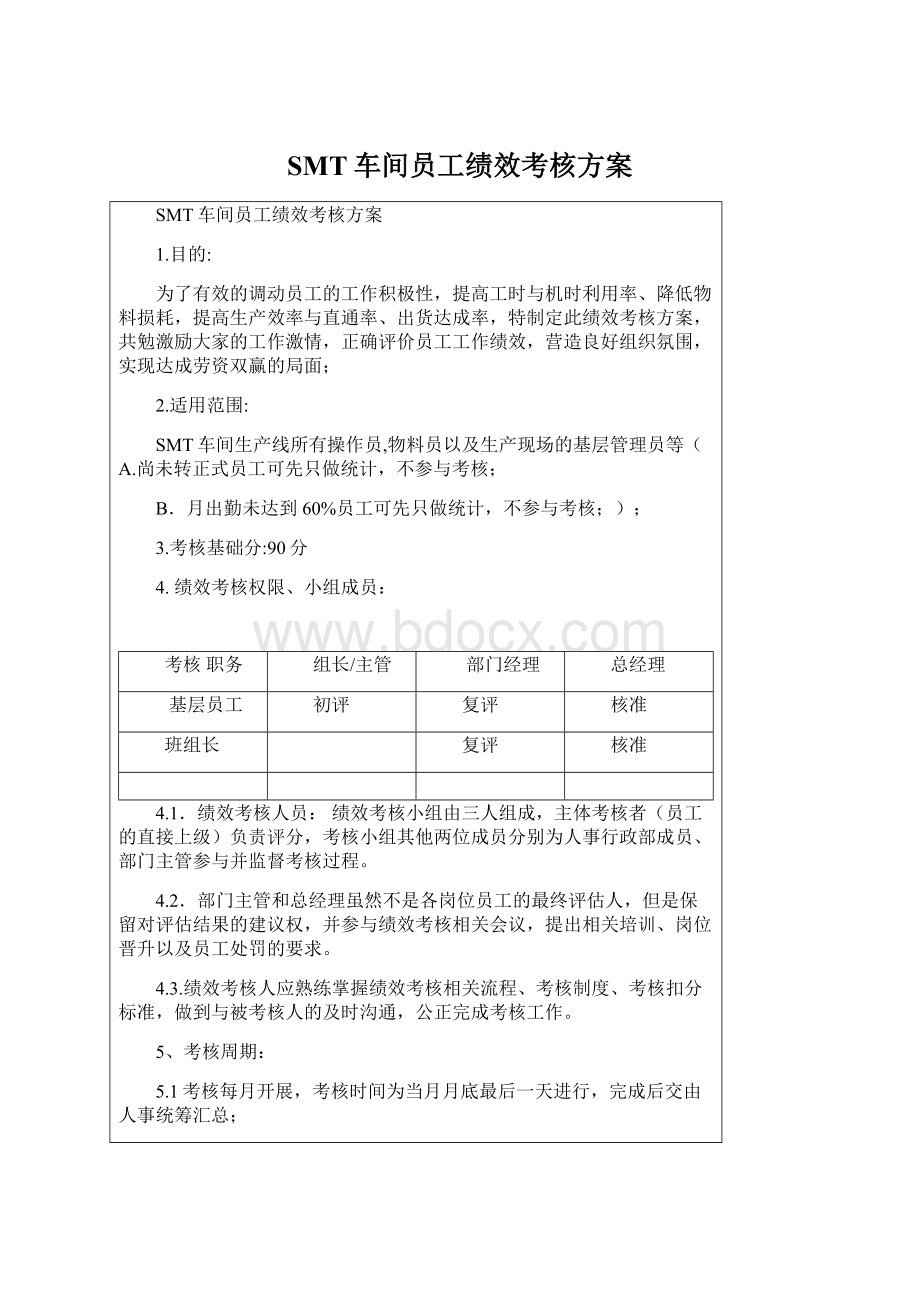

4.绩效考核权限、小组成员:

考核职务

组长/主管

部门经理

总经理

基层员工

初评

复评

核准

班组长

复评

核准

4.1.绩效考核人员:

绩效考核小组由三人组成,主体考核者(员工的直接上级)负责评分,考核小组其他两位成员分别为人事行政部成员、部门主管参与并监督考核过程。

4.2.部门主管和总经理虽然不是各岗位员工的最终评估人,但是保留对评估结果的建议权,并参与绩效考核相关会议,提出相关培训、岗位晋升以及员工处罚的要求。

4.3.绩效考核人应熟练掌握绩效考核相关流程、考核制度、考核扣分标准,做到与被考核人的及时沟通,公正完成考核工作。

5、考核周期:

5.1考核每月开展,考核时间为当月月底最后一天进行,完成后交由人事统筹汇总;

5.2.收集考核数据:

每月1日—31日之间,由绩效考核人收集被考核人的考核相关数据;

5.3.考核实施:

次月6日之前,绩效考核人根据所收集的数据,完成被考核人的考核;

5.4.绩效考核复核:

次月6日之前,复评人员将完成考核结果;

5.5.核算薪酬:

部门我负责人根据员工考核得分,计算上月员工绩效工资并以绩效表的形式提交管理部;

5.6.整理考核资料:

人事行政部指定专人将考核结果整理归类;

6.操作员考核内容及细则见下表

6.1.品质:

序号

考核内容

评分标准

备注

1

未按照作业指导书或工艺要求进行作业,未经许可私自更改作业方法

扣2分/次

造成批量性不良,或情节严重者,扣5分/次;如员工有新方法可提出申请

2

作业时未按照规定采取静电措施及其它要求的防护措施(戴防静电手、穿防静电衣、工具接地、戴防静电手套等)

扣2分/次

接触到Pcb板、IC的所有工位、人员必须采取防静电措施

3

因作业疏忽导致不良品流出

一般缺陷2个/0.5分;重缺陷每个0.5分;严重缺陷每个5分

一般缺陷(包括假焊、溢胶;)重缺陷(包括连锡、立件、错件、翻件、少件、偏位;)重缺陷(包括反向)

4

各类报表未准确、及时填写,不得出现漏填、漏记、记录错误等现象

扣1分/次

有3小时未做报表扣3分

5

印刷位出现少锡、连锡等印刷不良流到炉后的现象

一般缺陷扣1分;严重缺陷扣3分;

6

在生产过程中能及时发现异常并反馈

﹢2分;避免批量性不良﹢5分

7

检出上道工序的不良

﹢1分;查出批量性不良﹢3分

8

对生产线的品质问题或隐患,提出合理的控制方法或解决之道,保证生产线的品质

解决了问题/隐患+2分;降低不良50PPM以上+5分

9

炉前QC两星期内无IC反向,偏位,漏贴等不良反馈

+2分

依据炉后QC报表

10

总抛料率到达1%,仍未通知工程人员

扣1分/次

6.2.效率:

序号

考核内容

评分标准

备注

1

在生产过程中,因个人问题而造成生产线停顿

停工5分钟以下扣1分/次;停工5-10分钟2分/次;10-20分钟扣3分;严重停工(30分钟以上)扣10分。

2

在完成本身工作内容的同时(作业指导书规定),能主动协助其他人(含分担作业内容),使生产效率保持稳定或提升。

+0.5分/次

3

勤于思考,对各工位的作业方法提出改善建议,使生产效率提高

每小时增产20块板以下+2分;每小时增产20块板以上+5分。

4

当天总的生产效率达到95%

全体+1分

6.3.劳动纪律:

序号

考核内容

评分标准

备注

1

准时上下班,按时参加早会(上班前10分钟)、晚会(下班后5分钟)

扣1分/次

2

工作时间认真作业,避免做与工作无关的事(串岗、聊天、看报、打磕睡)

扣2分/次

3

工作时间,同事之间发生争吵

扣5-10分

视情节严重程度而定

4

未经许可不能对工具、设备进行调整

扣5-10分/次

视情节严重程度而定

5

服从工作安排,有异议可提出意见,不得私自更改安排

扣5分/次

6

上班时间未经批准私自换岗、离岗者

扣2分/次

7

下班后,未把所有工具、设备的电源关闭

扣1分/次

8

上下班后要不排队打卡,漏卡者

扣1分/次

9

代人打卡者

扣10分/次

10

上班期间,因未穿工衣、未戴厂牌等被保安登记,影响公司形象

扣2分/次

11

有事按公司规定办理请假手续,不可无故旷工

事后请假扣1分/次;无故旷工扣5分/次

一个月内累计请假超过两天,取消当月优秀员工的评选资格,包括+班请假

12

13

在工厂内,不允许追打嬉笑大声喧哗

扣1分/次

14

员工的考核签名应在两天内完成,发现问题应及时反映

扣0.5分/次

两天内未提出异议,表示对考核没意见

15

遗失日常工具

扣2分/次

贵重物品按价格赔偿

16

没有按日常维护要求对机器进行维护

扣1分/次

17

一个月未违反工艺纪律者

+2分

6.4.物料管理:

序号

考核内容

评分标准

备注

1

生产中,物料管理不善丢失

扣1-10分/次

按情节扣分,丢失物品按价格进行赔偿

2

生产中的本工位使用物料的状态必须标识清楚

扣1分/次

3

上错料

扣5分/次

检出错料的员工+5分/次

4

LOT标识卡填错

扣2分/次

5

LOT架上出现混板、少板

扣2分/次

6

LOT架上旧标识未撕去,造成一个LOT上有两个不同的标识卡

扣2分/次

7

在生产过程中能及时发现物料异常并反馈,避免批量性不良

避免了批量性不良者+5分;其他情况+2分

6.5.产前准备:

序号

考核内容

评分标准

备注

1

因物料、生产资料上线准备确认不及时,造成转线时间长、异常多

扣10分/次

2

因工具、设备准备确认不及时,造成转产停顿

停工1分钟扣1分;停工2分钟扣2分,依此类推

3

每天上班前,未对工具(如静电手环)、设备的状态进行检查,或检测不规范

扣1分/次

4

转产作业前,未对产品进行首件确认或未认真填写确认表

扣1分/次

《SMT车间首件送检单》若确认错误扣5分

5

转产后未及时对物料进行确认

扣1分/次

6.6.现场5S:

序号

考核内容

评分标准

备注

1

班前班后的个人5S未打扫、整理或不彻底

扣1分/次

2

个人5S管辖区的地面、台面、工具盒应保持清洁

扣1分/次

3

工具、仪器、设备的连接线要捆绑整齐

扣1分/次

4

负责公共区域的5S监督不到位者

扣1分/次

5

生产线的周转车、周转架要摆放整齐

扣1分/次

6

机器上沾有红胶、锡膏、圆珠笔芯等脏物

扣1分/次

7

负责公共区域的5S未在各项检查中扣分者

+2分/次

7.班组长考核内容及细则见下表

7.1生产效率:

序号

考核内容

评分标准

备注

1

达成以ST为基准的作业效率≥100%

达成+1分//每超出5%+1分

新线/新机型试产不计

2

连续一周内没有因为管理不当或违反工艺要求而引起的无作业

当周达成+2分;连续一个月达成再+2分

3

按照计划完成产出

±2分/周

7.2生产管理:

1

转产或开线时,严格按照班长日常点检表进行准备工作。

首件或批量错误-1~10分/次//每月无误+2分

2

QC合格率达到目标

每周达成+1分//每月达成再+2分

3

作业不良(连锡、方向反、错件)造成PCB反馈与投诉

扣0.5~1分/次

4

当月生产线未出现违反工艺纪律现象

+5分

5

能及时巡线发现生产异常,及时控制、反馈或减少批量性事故发生(关键岗位如锡膏印刷、烧录、上料等)

+2~10分

6

开线或转产时能按照班长日常点检表进行准备,如锡膏准备、IC烧录等而没有影响生产。

每月达成+2分,连续2个月+5分;造成无作业工时扣2~10分

7

转产时,没有及时区分开两个批次的物料.辅料.报表等

扣1分/次

当月控制为零+1分

8

能准确监控抛料率,抛料率高时能能及时反馈与处理。

扣1分/次

9

试验、不良品等需要跟踪的,未按照要求标识区分与跟踪反馈结果

扣1~5分/次

当月控制为零+1分

7.3报表:

1

《生产日报》、《QC日报》、《无作业通知单》不能在规定的时间内作成提交

扣1分/次

AM8:

00前

2

提交报表的数据不准确或内容不完整

扣0.5分/项

3

连续一周报表无上述不良内容

+2分

4

各类管理台帐数据错误,并未能及时查清原因

扣1分/次

5

连续一周各类台帐数据清晰准确

+1分

6

《SMT生产看板》未能及时填写或填写错误、不完整

扣1分/次

7

类申请单(请假、调休等)未按照规定时间上交

扣1分/次

最迟不能超过第二天上午

7.4现场5S管理:

1

生产线体上摆放当前不使用的工具、夹具

扣0.5分/个

2

生产线损坏的椅子、车架、拉板未及时清离生产线(半小时内)

扣0.5分/个

3

对于本岗位负责的区域在各项检查中扣分

扣0.5分/个

7.5工具/仪器管理:

1

生产线的不良工具、仪器仪表未及时送修

扣0.5分/个

2

工具、仪器仪表管理不善造成遗失

扣2分/个

3

使用未有管理部门编号的工具、仪器仪表、静电手环

扣0.5分/个

7.6人员培养:

1

主动对员工进行培训

+2分/次

2

各班长为工厂培养出优秀人员的数量和质量

+2分/人

3

积极举办文娱活动,丰富员工生活

+2分/次

7.7素质:

1

对员工的考核未能及时记录或考核不规范

扣1分/项

2

不服从工作安排,造成生产延误或影响生产线的各项KPI指标达成

落实不到位扣1分/次;未能落实扣2分/次

3

对于员工提出的问题未能及时处理、反馈

对生产没影响扣1分/次;对生产有影响扣2分/次

4

对生产线各方面提出合理化建议并被采纳

+10分

5

属下员工积极参与公司活动

每参与+0.5分/个;取得名次+1分/个

8物料组长/物料员考核内容及细则见下表:

8.1产前准备:

项目

考核内容

评分标准

备注

1

确保转产能顺利进行(不因物料问题而停线)

连续一周达成+0.5分;一个月都能达成再+1分

2

能提前准备好锡膏胶水烧录IC等

达成+1分/周;未达成-2~5分/次

8.2现场5S:

1

对生产线的现场方面能提出合理化建议并被采纳

+5分/个

2

对于本岗位负责的区域在各项检查中扣分

扣0.5分/个

8.3物料管理:

1

物料供给不及时,造成某一工位停工待料

扣2分/次

生产线员工已提前预警,客户欠料列外。

2

批次将要清尾时能根据欠料情况及时补料或借料等,使该批次能顺利清尾,挪料时须经过物料组长同意且不能错料

达成+0.5分/批;错料2~10分/次

3

每天及时记录抛料率并做好监控表格,抛料率高时及时督促生产改善与反馈。

-1分/次

针对物料班长

4

退料过程中没有出现问题

一月都能达成+1分/出现问题扣0.5分/项

退料不及时影响生产或清尾-2分/次

5

因工作疏忽导致物料出现问题,影响生产造成SMT或PCB无作业工时

影响SMT扣2~10分/次

6

因物料问题造成批量性问题或及时发现物料问题避免批量性问题

-2~10分/次;+2分/次

一个月出现两次加倍处罚

7

物料标识(如散料、方向)

未按规定-2分/次//连续2次再扣5分

8

投入与产出数据统计出现错误

扣2~5分/次

9

根据生产情况及计划安排,及时盘点,做到物帐一致,报表准确,物料标识正确。

如出现错误处罚。

达成+2分/月

针对物料班长

-2分/次

10

物料出现异常情况示及时反馈

没有及时反馈扣2分/次

并视情节严重酌情处理

8.4素质:

2

对生产线其它方面(与生产现场有关的除外)提出合理化建议并被采纳

+10分

申报合理化建议或质量改善奖通过

3

能主动协助班/线长对生产线进行生产管理(如效率的提升、人员的安排、不良品的修理等)

+2分/次

能达到班/线长指定的目标

4

没有及时完成主管/线长安排的其他工作

-1分/次

针对物料班长

解释:

在备注栏中,如无特别说明,物料班长负管理责任,与物料员同等加分与扣分。

注:

如对本方案有任何意见或建议,请及时反馈,以促使绩效考核方案更公平和完善.

制作:

审核:

批准: