06VR001压缩空气系统再验证报告.docx

《06VR001压缩空气系统再验证报告.docx》由会员分享,可在线阅读,更多相关《06VR001压缩空气系统再验证报告.docx(12页珍藏版)》请在冰豆网上搜索。

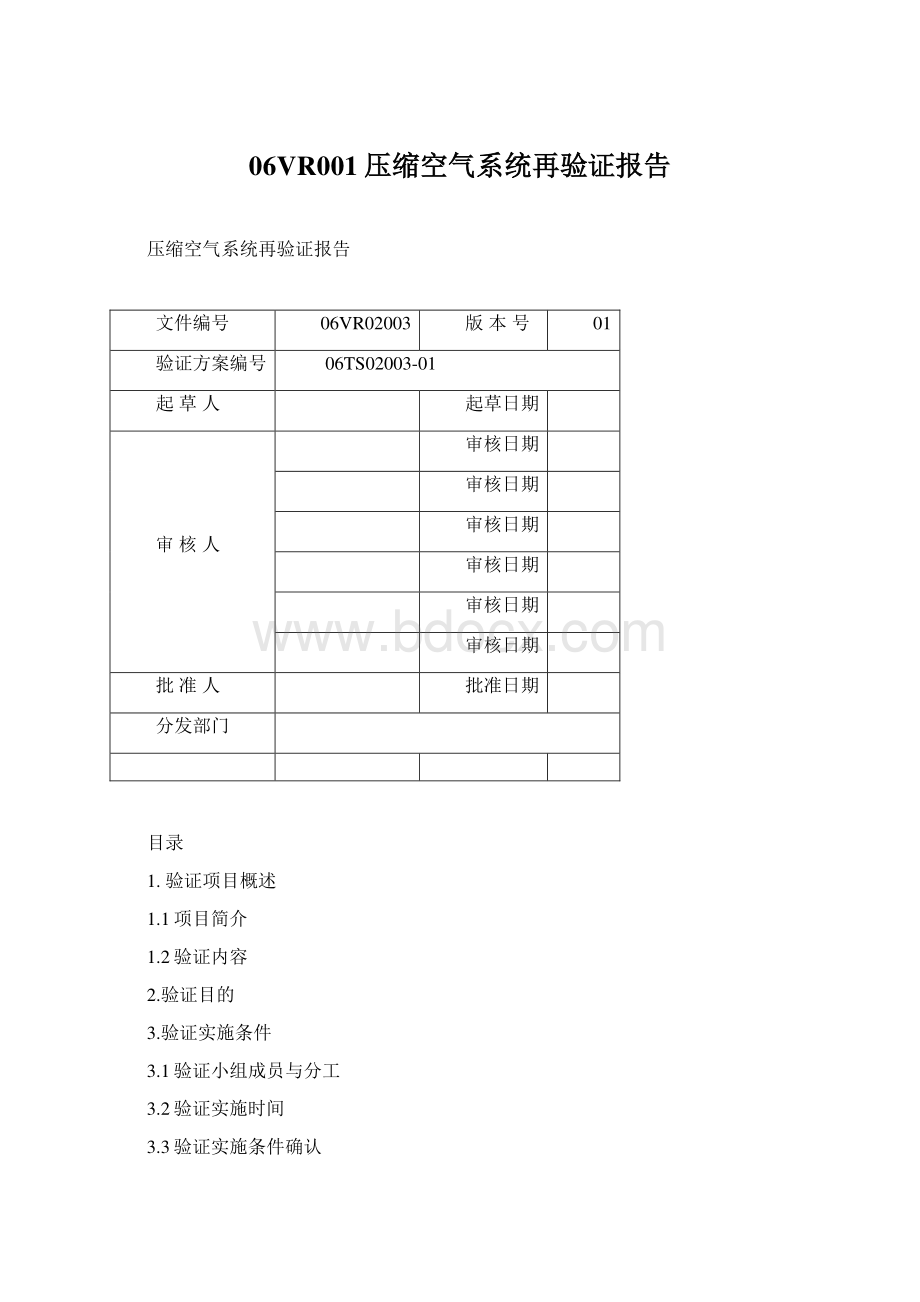

06VR001压缩空气系统再验证报告压缩空气系统再验证报告压缩空气系统再验证报告文件编号06VR02003版本号01验证方案编号06TS02003-01起草人起草日期审核人审核日期审核日期审核日期审核日期审核日期审核日期批准人批准日期分发部门目录1.验证项目概述1.1项目简介1.2验证内容2.验证目的3.验证实施条件3.1验证小组成员与分工3.2验证实施时间3.3验证实施条件确认3.3.1验证方案培训确认3.3.2人员确定3.3.3检验仪器与方法4.验证内容与结果4.1安装确认4.2运行确认4.3性能确认5.验证评价与建议6.验证结论7.验证小组成员签名8.报告附件清单1.验证项目概述1.1项目简介1.1.1我公司的压缩空气系统由压缩空气制备系统与管路分配系统组成,压缩空气制备系统由天津市晟途净化技术设备有限公司提供,包括STL-22A螺杆式空气压缩机、JHD0040F冷冻式压缩空气干燥机、储气罐与多级别过滤器V级(预过滤器:

5m)、A级(精过滤器:

1m)、AB级(微过滤器:

0.01m)、AC级(活性炭除味过滤器)组成;分配系统装主要由压力调节器与不锈钢管道组成,可以根据仪表或设备的用气需要来调节气压大小。

由压缩空气制备系统生产出的洁净压缩空气通过管路分配系统,输送至车间各用气点,为口服固体制剂车间提供动力气源和洁净压缩空气。

1.1.2工艺流程空气经空气压缩机压缩后进入储气罐,经过V级预过滤器(5m)、A级精过滤器(1m)除去压缩空气中的液态水和油污后进入冷冻式压缩空气干燥机;进入冷冻式压缩空气干燥机的压缩空气通过降温至结露点把大部分尘粒、油滴、水滴形成废液除去;较洁净的压缩空气再经过AB级微过滤器(0.01m)、AC级活性炭除味过滤器,更进一步除去油污、微粒和水滴,通过不锈钢管道,送至车间各使用点。

1.2验证内容:

本系统自2005年09月的验证后,其构造、安装等主要因素未发生重大变更,故此次再验证只对其进行部分安装确认、关键性能的运行确认和性能确认,以确认该系统能始终如一提供药品生产所需要的洁净压缩空气。

验证的依据是空调系统的说明书等技术手册、验证管理规程与药品生产质量管理规范(2010年版)。

2.目的通过对压缩空气系统的安装、运行及性能各个环节进行确认,以证实该压缩空气系统经过五年的运行,其设备的各项性能仍符合设计要求并未发生明显的漂移,及其送入操作间的直接接触药品的洁净压缩空气的各项指标符合GMP要求,能够有效地满足生产的需要。

3.验证实施情况3.1验证小组成员与分工小组人员姓名职位验证分工组长曹全昆生产部经理负责起草验证方案协调工作,以保证本验证方案规定项目的顺利实施,验证数据及结果的审核,起草验证报告,验证周期组员杨超车间管理员负责口服固体制剂车间空调系统再验证方案的组织实施组员朱红才设备员负责调试设备组员罗强伟QA负责现场监督和取样检测油污、尘埃粒子组员罗强操作工负责按照压缩空气系统运行与维护保养操作规程操作组员王洪琼QC浮游菌3.2验证实施时间2011年11月17日2011年11月21日。

3.3.3验证实施条件确认3.3.1确认方案培训:

验证方案与相关知识由验证小组组长于2011年11月03日在车间办公室进行了培训。

培训记录见附件验证记录。

3.3.2人员确认参加验证的6名人员在2011年11月1日经体检合格、岗位考核合格取得上岗证并在有效期内。

验证人员上岗证资料见附件2。

3.3.3检验仪器与方法:

确认涉及的检验仪器(设备)与检验方法,应经过技术监督局校验合格或者公司确认/验证合格。

检验仪器与方法的校验、确认与验证情况见附件3:

检验仪器与方法校验、确认与验证确认表。

4.确认内容与结果4.1安装确认4.1.1设备档案确认4.1.1.1方法:

到档案室检查压缩空气系统设备档案,制订该系统的操作、维护保养SOP。

4.1.1.2结果:

见下表。

序号文件资料名称内容与要求检查结果1设备技术资料(设备厂家提供)收集整理归档已收集整理归档2设备选型记录收集整理归档已收集整理归档3设备安装调试记录收集整理归档已收集整理归档4设备操作SOP制订已制订5设备维护保养SOP制订已制订6维修记录收集整理归档无未维修记录4.1.1.3结论:

通过档案室和现场检查压缩空气档案资料齐全符合要求4.1.2仪器仪表校验与特种设备使用登记确认4.1.2.1方法:

到现场检查压缩空气系统所使用的仪器仪表应完好,经过计量部门校验合格并在校验有效期内;储气罐等压力容器有特种设备使用登记证并在有效期内。

4.1.2.2结果:

见附件2仪器仪表、特种设备确认表。

编号名称安装位置标准要求检查结果DYL05001压力表空压机校验合格并在有效期内符合要求DYL05002压力表空压机校验合格并在有效期内符合要求DYC031压力表V级微型过滤器校验合格并在有效期内符合要求DYC032压力表A级微型过滤器校验合格并在有效期内符合要求DYC033压力表AB级微型过滤器校验合格并在有效期内符合要求DYC034压力表AC级微型过滤器校验合格并在有效期内符合要求DYL09001压力表冷干机校验合格并在有效期内符合要求200110058压力表储气罐校验合格并在有效期内符合要求2002-69-3储气罐空压站校验合格并在有效期内符合要求2003-16-03-6油气分离罐空压站校验合格并在有效期内符合要求4.1.2.3结论:

压缩空气系统所使用的仪器仪表应完好,经过计量部门校验合格并在校验有效期内;符合要求。

4.1.2管路阀门系统确认4.1.2.1方法:

采取逐一排查法进行检查。

4.1.2.2结果:

见下表。

项目检查结果制备系统符合要求分配系统符合要求4.1.2.3结论:

检查管路、阀门无渗漏点,管线连接处完好,符合要求4.1.3设备(螺杆式空气压缩机、冷冻干燥机)确认4.1.3.1方法:

采取逐一排查法进行检查。

4.1.3.2结果:

见下表。

项目检查内容检查结果螺杆式空气压缩机整机应完好符合要求电源连接应符合要求符合要求关键部件应根据运行时间进行要求更换。

符合要求冷冻干燥机整机应完好符合要求电源连接应符合要求符合要求关键部件应根据运行时间进行要求更换。

符合要求4.1.3.3结论:

检查整机完好,电源连接正常,关键部件已根据要求更换符合要求4.1.4多级过滤器确认4.1.4.1方法:

查看过滤器外观是否完好,使用时间,滤芯更换记录。

4.1.4.2结果:

见下表。

项目检查内容检查结果管路连接连接应完好、无漏点符合要求V级过滤器检查外观,过滤器外观应完好性;查看运行记录,滤芯应根据要求运行时间进行更换符合要求A级过滤器检查外观,过滤器外观应完好性;查看运行记录,滤芯应根据要求运行时间进行更换符合要求AB级过滤器检查外观,过滤器外观应完好性;查看运行记录,滤芯应根据要求运行时间进行更换符合要求AC级过滤器检查外观,过滤器外观应完好性;查看运行记录,滤芯应根据要求运行时间进行更换符合要求4.1.4.3结论:

检查过滤器完好符合要求4.1.5安装确认结论:

通过检查压缩空气系统机器配套设施的完好,设备资料齐全、设备的完好。

符合要求4.2运行确认4.2.1目的:

检查并确认空气压缩系统运行稳定、可靠,各技术参数依然符合生产工艺要求,并未发生漂移。

4.2.2合格标准:

按照设备操作规程,每步操作均运行正常。

4.2.1方法:

按设备标准操作程序启动设备,检查开关按钮是否正常、灵敏;启动各种辅助系统,待运行正常后,确认是否达到设计参数。

4.2.1螺杆式空气压缩机运行确认4.2.1.1内容:

控制面板的确认,关键部件的运行状况,工作时的压力,排气压力的确认。

4.2.1.2方法:

依照标准操作规程进行操作,设定运行参数,看控制面板各按钮是否灵活有效,记录设备运行时的工作压力,测定实际排气压力。

4.2.1.3结果:

见下表。

项目检查内容与要求检查结果结果判定工作压力应小于0.75Mpa0.7符合规定起跳压力应小于0.6Mpa0.4符合规定容积流量应基本达到3.5m3/min3.6符合规定排气压力应基本达到0.7Mpa0.68符合规定排气温度应小于9590符合规定总运行时间查看时间计数器8326符合规定4.2.1.3结论:

关键部件的运行良好,工作时的压力,排气压力与设置一致,符合要求4.2.3冷冻干燥机运行确认。

4.2.3.1方法:

开启冷干机,查看运行状态、空气压力情况并记录。

4.2.3.2结果:

见下表。

项目检查内容与要求检查结果工作压力应小于1.0Mpa符合要求处理流量4Nm3/min符合要求排水检查排水情况,应出水顺畅符合要求环境温度应控制在540符合要求进气体温度测定进气温度应不超过铭牌示值符合要求4.2.3.3冷干机运行状态稳定,排水畅通。

符合要求4.2.4运行确认小结:

空气压缩系统运行稳定、可靠,各技术参数依然符合生产工艺要求,并未发生漂移,开关按钮正常、灵敏;辅助系统运行正常后达到设计参数,按照设备操作规程,每步操作均正确。

符合要求。

4.3性能确认4.3.1油雾(含油量)4.3.1.1检测方法:

取一张洁净的试验用滤纸,打开使用点压缩空气阀门约20秒,放掉一部分压缩空气后,将试验用滤纸置于离出气口的2厘米的距离,打开压缩空气阀,使压缩空气正喷着滤纸10分钟,关掉阀门,将滤纸对着日光灯观察滤纸是否潮湿及油斑;每个使用点试验2次。

4.3.1.2检测结果:

见下表。

使用点检测项目检测时间11月19日11月20日11月21日湿法制粒间油雾符合规定符合规定符合规定高效包衣间油雾符合规定符合规定符合规定铝塑包装间1油雾符合规定符合规定符合规定铝塑包装间2油雾符合规定符合规定符合规定胶囊填充间油雾符合规定符合规定符合规定4.3.1.3结论:

按拟定检测方法检测,无油斑符合要求4.3.2尘粒数4.3.2.1检测方法:

将压缩空气引入一个容量大于1000ml的清洁的三角瓶内(控制压力不能过大,以形成正压为度),把尘埃粒子记数器采样头置于瓶口内(见附图),通气10分钟后,开始检测压缩空气中的尘埃粒子情况。

4.3.2.2检测结果:

见下表使用点检测项目检测日期11月19日11月20日11月21日湿法制粒间尘粒A:

7137、B:

702A:

14508、B:

2223A:

3159、B:

702尘粒A:

31356、B:

5850A:

9828、B:

1872A:

31356、B:

5850尘粒A:

8424、B:

936A:

7371、B:

936A:

8424、B:

936高效包衣间尘粒A:

2340、B:

117A:

3510、B:

468A:

6669、B:

1404尘粒A:

3393、B:

351A:

9360、B:

351A:

7020、B:

936尘粒A:

3393、B:

117A:

6669、B:

351A:

10296、B:

702铝塑包装间1尘粒A:

4212、B:

468A:

10998、B:

234A:

7722、B:

819尘粒A:

2808、B:

351A:

11466、B:

468A:

6084、B:

468尘粒A:

8541、B:

585A:

10764、B:

117A:

9126、B:

117铝塑包装间2A:

8775、B:

819A:

13923、B:

1755A:

8775、B:

819A:

8775、B:

819A:

12402、B:

2691A:

6201、B:

117A:

12402、B:

2691A:

12402、B:

2691A:

7488、B:

702A:

6201、B:

117A:

7488、B:

702A:

7488、B:

702A:

0.5m3520000/m3,B:

5m29000/m34.3.2.3结论:

通过对使用点检测符合D级洁净区标准,符合要求4.3.3微生物数4.3.3.1检测方法:

将压缩空气引出,用阀门适当降压,用三角漏斗罩住已灭菌的浮游菌采样器(仪器放置在有透气孔的支架上,见附图),通气10分钟后,开始检测检测浮游菌。

4.3.3.2检测结果:

见附件8使用点检测项目检测时间11月19日11月20日11月21日湿法制粒间微生物数556高效包衣间微生物数545铝塑包装间1微生物数434铝塑包装间2微生物数5324.3.3.2结论:

通过对压缩空气使用点的浮游菌检测符合D万级洁净区标准,符合生产工艺要求。

4.3.4性能确认小结:

通过检测压缩空气系统能够连续生产并向各使用点输送油雾(含油量)、尘粒数、微生物数符合质量标准,符合生产工艺和生产动力的要求5.验证评价与建议5.1本次验证严格按照计划的时间执行,验证小组相关成员履行了各自的职责。

5.2本次验证严格按照验证方案执行,验证过程中未出现无明显的偏差,拟定的验证内容都已全部完成。

5.3验证相关的记录均已完成,内容真实填写规范。

5.4在性能确认中,湿法制粒间、高效包衣间、铝塑包装间1与铝塑包装间2等四个压缩空气直接药品的使用点其浮游菌的最大值为6CFU/m3(合格标准为200CFU/m3),考到没有近三年的历史数据可以参考,建议日常监测的警戒限暂时设计为90CFU/m3、纠偏限暂时设计为180CFU/m3;在2012年完成日常监测后,在对系统回顾性确认中通过对监测数据的统计分析进一步修订完善警戒限与纠偏限标准。

6验证结论6.1结论通过对口服固体制剂车间压缩空气系统的安装确认、运行确认、性能确认,结果符合设计,公司生产工艺和生产规模,GMP的要求,可以正常投入运行。

6.2再验证周期没有发生大的变更和改动,再验证周期为一年。

7.验证小组成员签名8.附件8.1验证证书