3105工作面作业规程.docx

《3105工作面作业规程.docx》由会员分享,可在线阅读,更多相关《3105工作面作业规程.docx(25页珍藏版)》请在冰豆网上搜索。

3105工作面作业规程

鹤壁煤电股份有限公司三矿

3105工作面作业规程

编号:

3105

单位:

炮一队

队长:

胡合林

技术主管:

胡志军

编制:

胡志军

编制时间:

二00五年十月二十五日

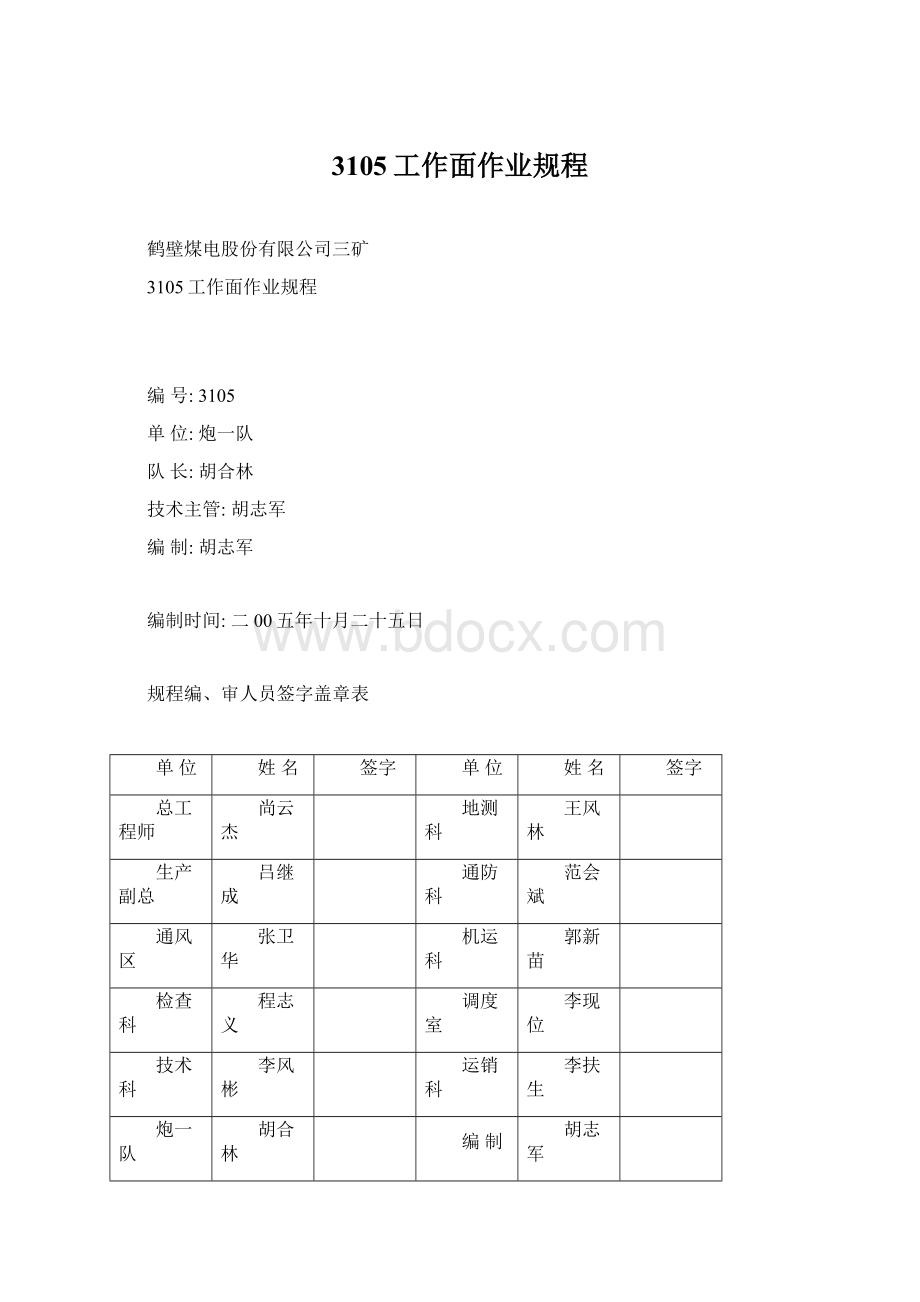

规程编、审人员签字盖章表

单位

姓名

签字

单位

姓名

签字

总工程师

尚云杰

地测科

王风林

生产副总

吕继成

通防科

范会斌

通风区

张卫华

机运科

郭新苗

检查科

程志义

调度室

李现位

技术科

李风彬

运销科

李扶生

炮一队

胡合林

编制

胡志军

审批意见:

第一部分地质概况

一、工作面位置:

1、矿井中的位置:

3105工作面位于三水平南艺下部,上部是3103工作面采空区,下部是未开拓区。

2、地面位置及地面设施:

3105工作面位于三矿南艺风井正北450米,地面标高+220—+250米,由西向东倾斜。

3、井下位置及四临采掘情况:

3105工作面位于三水平南艺下部,切割与上、下顺槽对接,下顺槽与3105运煤巷相接,上顺槽与3105运煤巷相接。

二、工作面煤层情况

1、赋存情况:

工作面走向长297米,倾斜长150米。

面积44550米2,煤层产状变化大,走向方位为N30°W,N50°E,倾角15—22度,根据85—8,86—1钻孔柱状与工作面上、下顺槽所实测的资料综合整理,该工作面煤厚8.28—7.59米,平均煤厚7.9米,工作面煤层倾角在15°—25°之间,切割局部坡度较陡,切割下部50米坡度在30°—45°,该地区煤层结构不稳定,二1煤内的夹矸局部没有。

储量计算表

走向长

(M)

倾斜长

(M)

倾角

(0)

平面积

(M2)

煤厚

(M)

容量

(T/M3)

地质储量

(万T)

回采率

(%)

可采量

(万T)

297

150

15--25

44550

7.9

1.38

48

80%

38

2、煤质情况:

Mt

Ad

Vdaf

Qnet.daf

FCdaf

Sd

R

工业牌号

1.7

12.27

16.74

31.36

91.00

0.36

0.36

瘦煤

3、顶底板情况:

伪顶局部发育为黑色泥岩,呈块状,含大量植物、化石,易塌落,厚0.2米,直接顶为砂质泥岩,呈现灰黑色,较致密,

含少量植物根部化石碎片,水平层理发育,局部砂质较高,裂隙充填,钙质胶结及黄铁矿,厚度在7.04—6.79米,平均厚度11.92米,根部化石厚度在1.97—2.03米之间,平均厚度2米。

三、地质构造

1、3105工作面受南艺背斜构造的影响,又在矿区的深度,工作面内断层较多,工作面的上、下顺槽有5条断层,断层的落差一般在2—7.5米之间,断层的走向N30°—50°,倾角在45°—80°之间,根据上、下顺槽所揭露的断层,将会给工作面开采带来困难,从整个工作面来看,3105工作面地质构造复杂,会给生产带来一系列影响。

2、对水文地质描述:

二1煤上13米有一层中细粒砂岩裂隙含水层,平均厚度5.8米,根据邻区资料,该含水层渗透系数K=0.0177—0.0415M/天,水质HCO3——CaMg,硬化度为0.491,PH=8.7属于裂隙微弱承压含水层,是二1煤的顶板直接充水岩层,二1煤下25米有一层灰岩溶裂隙,含水层(C3L8)平均厚5米,有溶蚀裂隙发育,含水比较充沛,该含水层与二1煤底板之间主要为砂岩,砂质泥岩岩层,对C3L8灰岩水具有一定的缓冲作用。

C3L8灰岩为二1煤底板直接充水岩层,渗透系数K=12.90m/d,水质HCO3——CaMg型矿化度0.32g,PH=8.1,属于富水性中等的岩溶裂隙承压含水层,3105工作面上方是3103工作面采空区积水区。

3、煤层瓦斯:

该工作面处于三水平南艺一采区的中部工作面,工作面的断层较多,瓦斯含量较大,瓦斯相对涌出量8—10立方米/T。

煤尘爆炸性指数为10.25—17.25%,煤的自然期一般在4.5—12个月。

第二部分采煤方法及回采工艺

一、工作面布置平面示意图:

见附图

二、采煤方法:

1、名称:

走向长壁后退式∏型梁网下全层炮采放顶煤。

2、采高确定:

根据工作面煤层厚度,液压支柱的有效支护高度及人员操作的便捷性,工作面采高定为1.8±0.1.米。

3、放煤高度为6米,采放比例为1:

3。

三、回采工艺:

1、工艺流程:

采缺口→打眼→装药、准备→放炮→导主梁支护→清煤→导副梁支护、改柱→打顶板眼→顶板眼装药→顶板眼放炮→放顶煤→清煤→移槽、打柱。

2、落煤方式:

煤墙爆破落煤,老塘网下放顶煤。

①炮眼布置:

采用双排眼,齐眼布置见附图。

顶板眼单排眼见附图。

爆破说明表:

见表2-1

名称

眼深

(mm)

眼长

(mm)

眼距

(mm)

距顶

(mm)

距底

(mm)

炮眼角度

装药量

封泥

长度

(mm)

起爆顺序

仰角

俯角

水平

卷

公斤

顶眼

1000

1040

700

600

150

800

1—2

0.15—0.30

≥500

1

底眼

1200

1240

700

300

150

800

2—3

0.30—0.45

≥500

1

顶板眼

5500

5720

1500

6—8

0.90—1.20

≥1000

2

爆破说明:

(1)装药人员根据工作面顶板情况及煤体硬度适当增减装药量,以增强爆破效果,并采用正向起爆。

(2)采用串联方式连线,顶底眼一次齐拉。

(3)煤墙采煤工艺完成后,放炮拉顶板眼炮。

(4)有关放炮的安全技术措施详见第六部分放炮安全技术措施。

3、装煤方式:

采用人工装煤

①放炮落煤后,必须进行敲帮问顶及时铺设金属菱形网,联严联密金属网接口,前导主梁护好顶板,然后方可进行清煤工作。

②工作面清煤,装煤时应做好洒水降尘工作。

③清煤人员必须在支架保护下进行工作,清煤前首先检查支架,支柱稳定性,牢固性,严禁空顶作业。

④清煤装煤做到从老塘到煤墙清到底板不得留有底煤。

4、放煤方式

①放煤采用三轮间隔放煤法,即:

放煤时先放1、3、5……然后放2、4、6……依次再放1、3、5……然后2、4、6……棚内顶煤依次循环。

②放煤步距1.0米,放煤口间距700MM。

③采用U型网口形式,网口规格400X400MM2,网口最低点距离槽沿100mm,网口采用断丝钳剪开,禁止超高,超大剪口,避免顶煤突出伤人。

④放煤时分段自下而上放煤,每组段距不小于20米,两个放煤口同时放煤不少于15米。

⑤放煤每组两人工作,一人观察顶板,一人放煤,放煤人员必须站在支架完好的放煤口上方,严禁进入无支护地点放煤也不得将身体伸入放煤口掏煤。

⑥放煤口若出现大块煤堵口,应用长把工具进行处理,严禁直接用手掏煤。

⑦放煤过程中,若出现支架松动、变形、煤壁片帮,应停止放煤,进行处理。

⑧每一放煤口,均必须将煤放净,当老塘出现大量矸石时,停止放煤。

⑨放煤完毕后,用绳子将放煤口补好,联放煤口时联严联密,避免老塘冲矸推棚伤人。

⑩放煤后,若支架出现歪扭,支柱有迎、退山过大现象时,应及时改正。

5、运煤方式:

①运煤方式:

采用SGW—40T刮板输送机和皮带输送机运煤。

②工作面铺设一部刮板输送机,下顺槽铺设二部刮板输送机,顺槽输送机的启动,停止以信号为准。

③运输信号:

使用电传信号,信号规定:

一下停机,二下开机,三下倒转。

④煤墙装炮时,不准开槽,清煤或放顶煤时必须开槽。

⑤各部槽头必须有洒水喷雾,开槽开水停槽停水,做到湿煤不洒水,洒水必须喷雾。

⑥各部输送机之间搭接合理,搭接高度不低于300mm,顺槽固定节后设回煤坑,规格为400×500×500mm3,,回煤坑内及时清煤,保证底链不拉回头煤。

6、支护形式:

工作面使用DZ-2200型单体柱,2.4米∏型梁组成的基本支架。

基本支护为对棚五柱,主梁一梁三柱,副梁一梁二柱。

棚距700mm,梁间距200mm,齐梁布置,每对棚二根贴帮柱,打到梁头,工作面三排支柱,排距:

人行道1000mm,机道1000mm,工作面支柱直线,偏差不超过±100mm。

7、移溜方式:

利用短单体柱(800㎜)人工推槽。

8、放顶方法:

采用人工回柱放顶,倒滞后梁放顶。

放顶工序与其它工序的配合:

工作面浮煤清净后,落滞后梁老塘侧支柱并移到前导梁煤墙侧打好、再落滞后梁煤墙侧支柱,老塘侧的槽边柱,前移该梁放顶,然后升中间柱,在升两侧支柱,由于放顶时,顶板压力较大,所以,放顶前对先导到煤墙的主梁支柱进行二次注液,并挂好防倒小链。

9、设备及工具配备一览表(表2—1)

序号

设备名称

规格型号

数量

单位

1

煤电钻

SMG-12A

4

台

2

放炮器

MPB-30

4

个

3

刮板运输机

SGW-40T

3

台

4

乳化液泵

XRB2B-80/350

2

台

5

运料绞车

SD-11.4

1

台

表2—2

序

号

工具

名称

单

位

数量

备

注

序号

工具

名称

单

位

数量

备注

1

炮棍

根

30

6

铁锨

把

60

2

回液勾

个

30

7

尖钎

根

12

3

注液枪

把

20

8

断丝钳

把

6

4

手镐

把

30

9

大锤

把

6

10、备用材料:

材料数量及规格:

荆背或旧坑木200根,钎子:

长2米,100根

菱形网1.3×1.5㎡,小笆0.8×0.5㎡,100块

单体柱:

50根,∏型梁2.4米20根,3.6米6根

铰接顶梁:

20根

第三部分生产系统

一、概述

3105工作面上下顺槽长297米,切割长度150米,上下顺槽支护形式工字钢对棚,棚距500㎜,,巷道断面6.24㎡。

二、生产系统

1、运煤系统:

① 运煤路线:

3105工作面运煤系统从工作面→下顺槽→3105顶板巷(皮带巷)→31采区皮带巷→三水平主皮带。

② 运输设备型号:

SGW—40T,运输能力120T/H,三台,工作面一部,下顺槽两部。

③技术安全规定(见第六部分机电安全技术措施)

2、运料系统:

① 运料路线:

主轨道→独立回风上平台→独立回风五车场→上顺槽。

② 材料管理:

所有备用材料均码放整齐,且挂牌管理。

备用材料数量及规格:

荆背或旧坑木200根,穿钎:

长2米,100根:

金属网1.3×1.5㎡,200卷,小笆:

长0.8米,宽0.5米,100。

大笆:

200×800mm50块,半木:

¢180mm×2m50根。

单体柱:

50根,∏型梁2.4米20根,3.6米∏型梁6根。

3、通风系统:

① 通风线路:

三水平主皮带→31采区皮带巷→3105顶板巷(皮带巷)→下顺槽→工作面→上顺槽→31采区专用回风巷。

② 通风系统图(见附图)

③ 风量计算

(1) 按瓦斯最大涌出量计算

Q=100K×C=100×6×1.2=720m3/分

式中:

K—通风系数取1.2

C— 瓦斯绝对涌出量

(2)按回采工作面最多人数计算

Q=4NK=4×100×1.2=480m3/分

式中:

Q—工作面所需风量

N—工作面同时工作最多人数

K—通风系数取1.2

(3)按炸药量计算

Q=25A=25×15=375m3/分

(4)按良好的气候条件下计算

Q=60V采S采=60×1.2×1.9×2.4=328.32m2/分

式中:

V采—良好气候条件下风速取1.2m/秒

S采—回采工作面平均断面积(1.9×2.4)

通过上述计算工作面风量取最大值720m3/分

(5)风速计算

V=Q/S=720/1.8(2.4—3.4)×60=1.97—2.78M/S

符合0.25④ 通风、瓦斯管理措施:

(1) 工作面上下顺槽断面符合规定,设备材料存放整齐,保证通风畅通。

通风区保证风量达到设计要求。

⑵ 工作面下机尾最多落后一排,上隅角超前放顶一排,减少上、下两端压差,提高通风效果。

(3) 瓦斯聚积时,要设置风帐吹散瓦斯,严禁瓦斯超限作业。

(4)跟班干部、班长、机电维修工下井时必须携带便携式瓦检仪。

⑤ 瓦斯监控设施的安装和管理:

瓦斯自动检测断电仪,加强瓦斯监测,在距上隅角切顶线,顶板下帮200—300㎜处悬挂探头,报警浓度1%,当瓦斯浓度达到1.5%时,必须停止工作,进行处理,上顺槽距工作面小于10米处安装一个断电探头,报警浓度1%,断电浓度1.5%,上顺槽回风巷距出口10—15米处安装一个断电探头,报警浓度1%,断电浓度1%,所有探头复电均小于1%,断电范围为工作面及回风巷中全部非本质安全型电器设备。

4、防尘系统

① 供水灭尘系统示意图(见附图)

② 防尘设施及措施

(1) 工作面上、下顺槽距工作面50米之内布置两道水幕灭尘,各转载点设机头喷雾,开槽即开喷雾。

(2) 放炮前后要洒水灭尘,放炮时使用水炮泥。

(3) 工作面沿煤壁每隔5米与水平成45度角,向顶板倾斜打8米深注水眼,距顶板800㎜用高压泵隔排注水灭尘。

(4) 上、下顺槽安装隔爆水袋,按巷道断面计算水量不得小于400升/㎡。

5、灌浆系统:

① 灌浆系统:

31采区专用回风巷→3103工作面回风巷→上顺槽→工作面。

② 灌浆方式:

采用埋管方式。

③ 灌浆系数:

浆液水土比不超过5:

1。

④ 防灭火措施:

1) 提高放煤回收率同时加强采空区注浆工作,防止煤炭自燃。

2) 工作面上、下机窝每推进15米,垛一次煤袋,倾斜长6米,走向长度5米煤袋接顶煤底。

3) 机尾15米必须沿倾斜吊挂风帐,风帐接顶接底,严防向老塘漏风。

加强对采空区温度检查,通风区定期抽样化验。

6、供电系统:

① 供电系统图(见附图)

② 安全技术管理规定:

1)井下电气维修工工作期间,应佩带电工常用工具及与电压等级相符的验电笔。

2)停电后须验电,放电,使用仪器仪表经瓦斯检查员允许后方可进行,瓦斯浓度不得超过1%,并悬挂“有人工作,禁止送电”警示牌。

3)运行中馈电开关的短路,过负荷,漏电保护应保持完整,不得随意更改整定值。

检漏继电器跳闸后,应查明原因和故障性质及时排除才能送电,禁止在甩掉检漏继电器的情况下,对供电系统强行送电。

停送电应安排熟悉供电系统的人员操作。

7、瓦斯抽排系统

① 抽排管路布置图(见附图)

② 抽排系统:

3105工作面上顺槽→31采区专用回风巷→南翼瓦斯泵站→南翼总回风→地面。

3105工作面下顺槽→31采区皮带巷→三水平主皮带→二水平主轨道→付井→地面。

③ 抽排方法:

采用本煤层钻孔抽放和高位裂隙钻孔抽放技术。

④ 抽排管理、瓦斯抽放率24%抽放设计见通防科设计。

第四部分顶板管理

1、工作面支护设备型号及主要技术参数见表4-1

序号

设备名称

型号

技术参数

1

单体柱

DZ-2200

2

∏型梁

3.6米2.4米

3

铰接梁

HDJA-1000

乳化液泵:

XRB2B-80/350,额定工作压力35MPa,额定流量80L/min。

2、工作面支护密度计算

①工作面顶板压力计算

P=6MVK=6×1.9×2.5×1.4=39.9(T/㎡)

式中:

`P—顶板压力

M—采高,按最大值1.9M

V—上覆岩石比重,2.5T/M3

K—安全系数,取1.4

②支柱实际支撑力

R=R1×R2×R3=0.9×0.9×30=24.3(T/根)

式中:

P—支柱实际支撑力

R1—支柱增阻系数

R2—支柱不均衡系数

R3—支柱额定工作阻力

③棚距的确定:

S=N/HL=5/1.64×3.4=896(mm)

式中:

S—棚距N—对棚所配单体柱

H—支护密度L—最大控顶距

④特殊地点支护强度验收

上机头大棚与安全口:

R.N-P.S1=24.3×24—39.9(3.6×2)=295.5>0

式中:

R—支柱的实际支撑力

N—上机头大棚及安全口内支柱数

P—顶板压力

S1—上安全口与机头大棚的面积

对于下机头大棚及安全口

K.N-P.S2=24.3(24+12)-39.9×[(3.6+1.5)×2]=467.82>0

式中:

R—支柱实际支撑力

N-下机头大棚及安全口内的支柱数

P-顶板压力

S2-下安全口与机头大棚的面积

根据以上计算,对棚二梁五柱时,棚距不应超过896㎜,本工作面棚距规定为700mm,可满足工作面支护要求。

3、工作面顶板管理:

①工作面支架布置示意图(见附图)

⑴工作面基本支护采用2.4米∏型梁配单体柱支护,对棚五拄。

⑵主梁一梁三柱,副梁一梁二柱,棚距700mm,梁间距200±50mm。

⑶工作面最大控顶距3.4米,最小控顶距2.4米,工作面支护高度1.8±0.1米,放顶步距为1.0米。

②支架工序进行顺序及与其它工序配合

⑴工作面顶板维修好后,进行改柱工作,即将主梁老塘侧柱改到付梁槽边升紧。

⑵放炮后,立即进行铺网,铺联网时人员站在支护完整的地方进行,然后导主梁超前支护、清煤,并将原付梁老塘柱打到前导梁煤墙侧升紧。

⑶前导原付梁打柱并将原主梁中间柱改到原付梁煤墙边升紧,到此完成整套支架工序。

⑷采缺口时将机头大棚先导至煤墙,齐梁布置,一梁三柱。

然后开始采缺口。

⑸采上缺口时,放炮后前导机头大棚至煤墙,齐梁并进。

⑹采下缺口时,放炮后前导2.4米∏型梁,一梁三柱支护。

⑺放顶时二人一组,一人落柱,一人观察顶板及周围情况,并进行保护。

⑻升柱、落柱时注意慢升慢降,随时注意顶板活动,并采取相应措施。

4、工作面上下安全出口与端头管理

①支护方式:

上机头大棚采用3.6米∏型梁配单体柱支护,五对十根(含一对机头抬棚)棚距600mm,梁间距200±50mm,上安全口沿顺山方向倾斜铺设两块长2米的板料,板料间距500±50mm,抬棚与第一对机头棚棚距不超过700mm,上机头大棚与上安全口联合支护,最大控顶距4.6米,最小控顶距3.6米,支护高度1.8米。

下机头大棚采用3.6米∏型梁配单体柱支护,五对十根(含一对机头抬棚)棚距600mm,梁间距200±50mm,下安全口与上安全口支护形式相同,即沿顺山方向倾斜背两块长2米的板料,板料间距500±50mm,用四根2.4米的∏型梁配单体柱支护一梁三柱,棚距500±50mm,最大控顶距4.6米,最小控顶距3.6米,支护高度1.8米。

上下顺槽10米超前替棚顺山铰接三梁三柱,替棚内靠上下邦打设10米双抬棚,上顺槽下帮、下顺槽上帮在双抬棚外打设10米单抬棚,单抬棚外20米打加强点柱,支护高度安全口外20米不低于1.6米,20米以外不低于1.8米。

1、回采支护形式表4—2

表4—2

支架形式

梁柱规格

型号

梁柱配合

背顶

柱窝

(㎜)

棚距

(㎜)

迎

山

角

度

普通支架

对棚齐梁直线柱

2.4m∏型钢梁

DZ—2200单体柱

二梁五柱

金属网

背木

100

700

特

机头大棚

对棚齐梁

并进

3.6m∏型钢梁

DZ—2200单体柱

一梁三柱

同上

100

600

殊

机头

抬棚

对棚齐梁

并进

3.6m∏型钢梁

DZ—2200单体柱

一梁三柱

同上

100

600

支

架

下缺

口支架

单梁

直线柱

2.4m∏型钢梁

DZ—2200单体柱

一梁三柱

同上

100

500

超前

替棚

顺山铰接

HDJA-1000梁DZ-2200单体柱

三梁三柱

同上

100

600

超前

抬棚

走向铰接

齐梁并进

HDJA-1000梁DZ-2200单体柱

一梁一柱

同上

100

备注:

①随着工作面长度不断增加,工作面及时加梁、加柱。

②下顺槽运煤巷及料场必须有备用料,并且挂牌管理,码放整齐。

③支柱迎山角度根据底板现场坡度<250每60—80迎10,>250,每20-30迎山10。

5、上、下顺槽替棚措施:

①工作面向外,上下顺槽10米之内用单体柱配铰接顶梁进行替棚,替棚时两人配合作业,应先在原顺槽两工字钢棚沿倾斜加上单体液压支柱配铰接梁,三梁三柱,倾斜铰接,棚距600㎜,然后去掉原工字钢棚。

②去工字钢棚时,必须在掘进梁两端各打一根单体液压替柱,然后去掉两邦柱腿,最后回柱降梁,替下的工字钢及时运到指定地点,码放整齐。

③替棚时,顺槽的假顶铺设方法同工作面铺设方法,要背好帮顶,避免帮顶流煤,替棚范围内,上下帮打好双抬棚,抬棚用单体柱配铰接梁,一梁一柱。

④上顺槽下帮、下顺槽上帮距安全口10—20米范围内打10米单抬棚,其支护方式同双抬棚。

⑤替棚后要清好浮煤杂物,保证安全口外20米范围内高度不低于1.6米。

⑥工作面支架需要量见表2—3

单体柱

DZ--2200

铰接顶梁

HDJA-1000

∏型钢梁

2.4米∏型钢梁

3.6米∏型钢梁

普通支架

690

260

机头大棚

20

特

殊

支

架

缺口支架

12

4

超前双抬棚

40

40

超前单抬棚

20

20

超前替棚

150

150

加强点柱

50

机头抬棚

12

4

小计

974

120

264

备用

100

20

10

4

合计

1074

350

274

28

6、顶板管理措施

⑴严格执行敲帮问顶制度,班组长进班后对工作面安全情况进行全面检查,发现问题及时处理,确认安全后,方可安排各项工作。

⑵工作人员随时注意顶板采空区,支架变化情况,有问题处理要果断及时。

⑶煤墙梁端到煤壁顶板冒落高度不大于200mm,梁端距不大于100mm,否则必须在煤壁侧挂金属网或打好顺山抬棚护好顶板。

⑷当上一排顶板为空冒顶地段时,必须架好顺山抬棚,增加支架的整体支护能力,当排顶板为空冒顶时,要用板料或背木填充接实顶板,将顶板维修好后,方可继续生产。

⑸放炮前,放炮地点的支柱进行二次注液,保证初撑力不小于90KN,并挂好防倒小链。

放炮后有崩翻的柱子要及时扶正、打牢。

⑹严禁空顶作业。

⑺工作面不得存在歪扭棚,丁字棚及其它不正规支护方式。

⑻支柱迎山合理,禁止出现迎山或退山过大现象。

支柱迎山角度根据底板现场坡度<25°每6°—8°迎1°,>25°,每2°-3°迎山1°。

⑼工作面控顶范围内按采高每米顶、底板移近量≤100mm。

⑽工作面不能出现台阶下沉。

⑾工作面所有支柱严禁超高支护。

⑿工作面禁止拉大炮,有片邦空顶地段采煤时,原则上用