汽车钢板弹簧的纵扭强度校核.docx

《汽车钢板弹簧的纵扭强度校核.docx》由会员分享,可在线阅读,更多相关《汽车钢板弹簧的纵扭强度校核.docx(10页珍藏版)》请在冰豆网上搜索。

汽车钢板弹簧的纵扭强度校核

汽车钢板弹簧的纵扭强度校核

东风汽车工程研究院

陈耀明

2005年11月

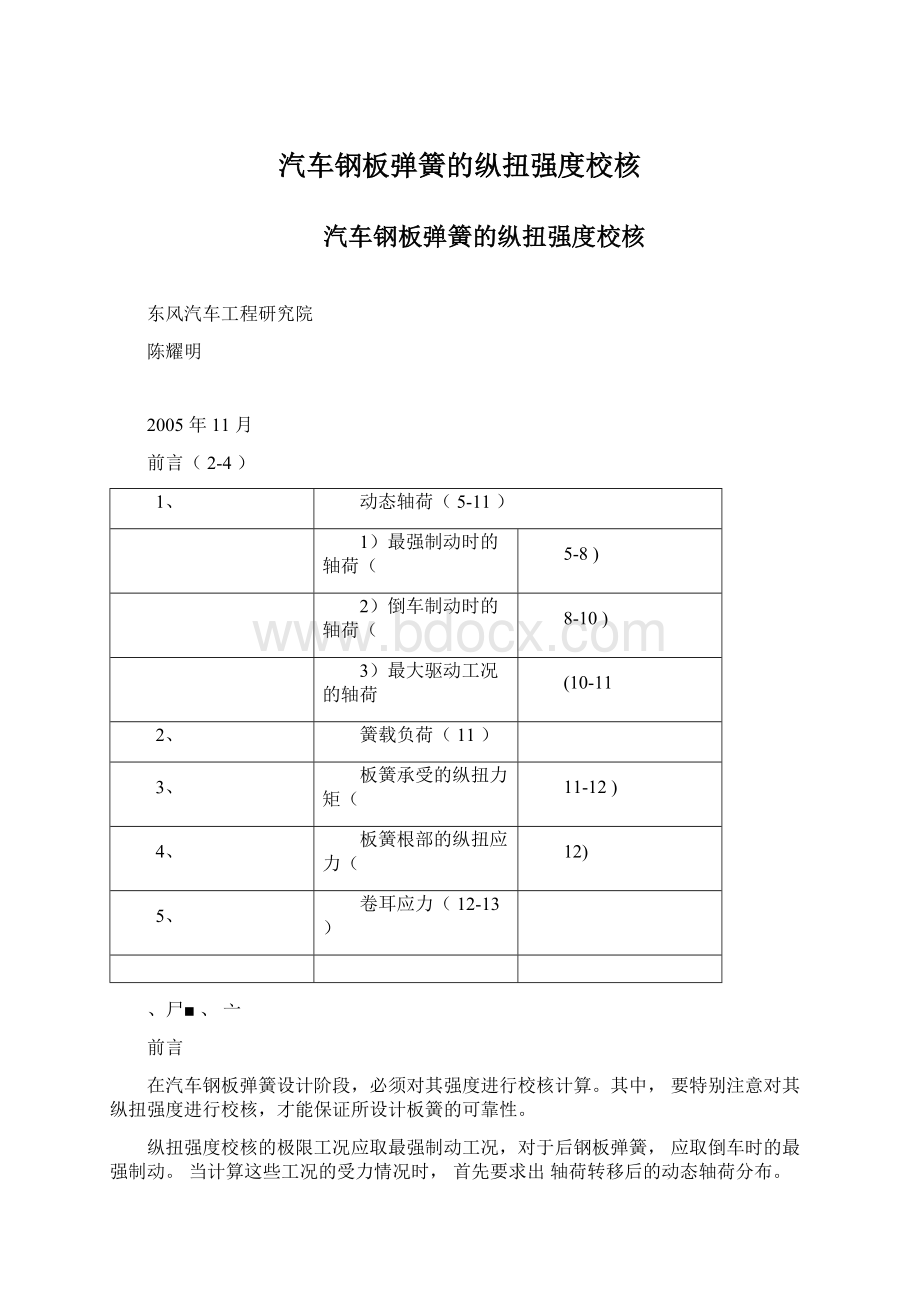

前言(2-4)

1、

动态轴荷(5-11)

1)最强制动时的轴荷(

5-8)

2)倒车制动时的轴荷(

8-10)

3)最大驱动工况的轴荷

(10-11

2、

簧载负荷(11)

3、

板簧承受的纵扭力矩(

11-12)

4、

板簧根部的纵扭应力(

12)

5、

卷耳应力(12-13)

、尸■、亠

前言

在汽车钢板弹簧设计阶段,必须对其强度进行校核计算。

其中,要特别注意对其纵扭强度进行校核,才能保证所设计板簧的可靠性。

纵扭强度校核的极限工况应取最强制动工况,对于后钢板弹簧,应取倒车时的最强制动。

当计算这些工况的受力情况时,首先要求出轴荷转移后的动态轴荷分布。

根据动态轴荷和路面附着情况,进一步算出制动力和力矩。

最后按动轴荷和制动力来校核板簧根部和卷耳应力。

对于驱动桥,必要时也应计算最强驱动时的动态轴荷和驱动力,进而校核板簧根部和卷耳的应力。

许多教科书都推荐用轴荷转移系数来计算动态轴荷(即转移后的轴荷),GdmG,例如,制动时前轴荷转移系数,货车取mi1.41.6,轿车m11.21.4;驱动时后轴荷转移系数,货车取m21.11.2,轿车m21.251.3。

这种方法不够严谨,取值范围太大,令人无所适从。

不能反映各个具体车型各相关参数的差异,因而是不可取的。

本文推荐按照具体车型的实际参数和附着条件来计算轴荷转移和制动力,并以制动器所能达到的制动力矩来核对极限值,从而使应力核算比较接近实际值。

设计要点是:

1)按照实际车型的轴距、重心高度、重心至前轴距离以及汽车总质量等,根据平衡条件,求动态轴荷。

2)对于三轴以上的多轴车,属超静定问题,还要根据悬架的关联情况,列出相关车轴的关联方程式。

若是非关联悬架,可按变形一致原理来导出相关轴的附加方程式。

本文只叙述双轴汽车,有关多轴汽车的轴荷计算可参阅有关专门论著。

3)制动时的最大制动力大小和附着状态有密切关系。

对于采用ABS系统的制动系,当制动器制动力足够大时,前、后轮胎都不抱死,轮胎与地面的滑移率处于最佳状态,附着力达到最大,即所谓压印状况,可用附着系数乘以轴荷来计算最大制动力。

对于没有ABS装置的制动系,抱死状况取决于该系统的同步附着系数以及制动时轮胎与路面的附着系数。

若同步附着系数小于路面附着系数,当制动器制动力不大时,前、后轮胎都不会拖滑。

当制动力加大到一定程度后,后轮先拖滑,达到最大附着,但前轮并未达到最强制动。

令制动器制动力再继续加大,这时后轮滑移率变大,直至抱死,其附着力即最大制动力要比压印时下降15-20%,称为拖印。

与此同时,前制动器制动力相应增大,当轮胎滑移率达到最佳时,附着力即制动力达到最大也就是压印状态。

前轮最大制动力可用附着系数乘以动态轴荷来计算。

这时应是整车制动最强的时候,尽管这时因后轴荷更多往前转移致使后制动力更小一些。

如果还可以继续加大制动器的制动力,就会使前轮也抱死拖印,这时整车制动力反而变小。

后轮先抱死的工况属不稳定工况,汽车会发生侧滑甩尾。

若同步附着系数大于路面附着系数,则相反。

当制动器制动力达到一定程度后,前轮先抱死(拖印),附着力即最大制动力要下降,而后轮不抱死(压印),附着力达到最大,也就是最强制动工况。

前轮先抱死属稳定工况,但失去转向能力。

具体车型的同步附着系数,当载荷一定时是不变的,而路面附着系数是变化的,所以是前轮或后轮哪个先抱死,取决于路面状况。

当路面附着系数恰好等于同步附着系数,前、后轮同时抱死,所以才叫“同步”。

当然,进行强度校核时,要取比较大的路面附着系数,例如,取0.70.8,一般以0.7为界来判断前、后轮的抱死状况。

4)最强制动时,由于轴荷往前转移,后轴制动力受附着力限制不可能很大,后板簧的纵扭和卷耳应力也不大。

但在使用中却出现有不正常断裂问题,经测试,发现制动过程中的瞬态制动力仍很大。

本文建议用倒车制动来校核后板簧的纵扭和卷耳应力。

虽然实际使用中出现的频次不多,但这样才能保证设计是稳妥可靠的。

5)对于同步附着系数很小的汽车,前制动器的最大制动力很小,达不到压印的力矩,这时,应该按制动器的最大力矩来校核前簧强度。

当然,同步附着系数很大的汽车,倒车时后制动器也可能有类似情况。

6)对于后板簧,往往还要以最大驱动时的驱动力来核算其纵扭应力和卷耳应力,一般都比倒车制动工况的应力要小。

经过多年的实践,证明在设计板簧时,除了必要的核算比应力、平均静应力、极限应力外,还要按上述方法,核算纵扭应力和卷耳应力。

在满足推荐值的条件下,才可以保证该设计十分可靠。

1、动态轴荷

1)最强制动时的轴荷

按平衡条件,见图1:

X0,TT1T2

(1)

Y0,GG1dG2d

(2)

M0,G1dLThgG(La)(3)

而静态时,G(La)G1L(4)

式中:

T重心处总惯性力

T1前轮制动力(双边)

T2后轮制动力(双边)

G1前轴静负荷

G1d转移后的前轴负荷

G2d转移后的后轴负荷

G汽车总质量

L轴距

a重心至前轴距离

hg重心离地高

轮胎对地面附着系数

1)同步附着系数小于路面附着系数,最强制动时前轮压印,后轮拖印(抱死),这时后轮附着能力降低20%,即:

T1G1d(5)

T20.8G2d(6)将式(4)、(5)、(6)代入

(1)、

(2)、(3),解出:

°.8G(占)G0.8(吗GGi

Gd[哑L乔(7)

(一)0.210.2(-g)

hgL

代入式

(2)可求到G2d,将Gid、G2d代入式(5)、(6),

再代入式

(1),可求到前、后及总的制动力。

(2)装用ABS制动系统,最强制动时前、后轮均压印,附着能

力全部可利用,这时:

T2G2d(8)

将式(4)、(5)、(8)代入

(1)、

(2)、(3),解出:

同样,利用相关公式可求到G?

d及T、T2及T。

(3)若同步附着系数大于路面附着系数,最强制动时前轮拖印

(抱死),附着能力下降20%,而后轮压印,汽车可保持直

线行驶,这时:

Ti0.8Gid

(10)

将式(4)、(10)、(8)代入

(1)、

(2)、(3),解出:

同样,利用式

(2)、(10)、(8)及

(1),可求出G2d、T1、

T2及T。

(4)若同步附着系数特别小,以致前制动器的制动力不足以使

前轮压印,这时,应按前轮最大制动力矩来进行校核:

T2Mk

T1

Rc

式中:

Mk

(12)

前制动器最大制动力力矩(单边)

Rc

前轮静力半径

将式(4)、(12)、(6)代入式

(1)、

(2)、(3),解出:

2Mk0.8G(丄)G

Gd(13)

(M)0.8

hg

以上公式(7)、(9)、(11)、(13)用来计算制动时的动态

前轴荷,要根据是否装用ABS、同步附着系数的大小以及制动器

力矩的大小来选择相应的工况。

2)倒车制动时的轴荷

从图2,根据平衡条件:

X0,TTiT2

(1)

Y0,GGdG2d

(2)

M0,GdLG(La)Thg(14)

静态时,G(La)G1L(4)

(1)采用ABS系统,前、后轮均压印,这时:

T1

GM

(5)

T2

G?

d

(8)

(8丿

将式

(4)、

(5)、(8)代入

(1)、

(2)、(14),解出:

G-|d

G

(Y)g

(15)

(15丿

(2)若同步附着系数(向前)稍大,这时前轮拖印,后轮压印,

即:

(10)

(8)

Ti0.8Gid

T2G?

d

将式(4)、(10)、(8)代入

(1)、

(2)、(14),解出:

(3)若同步附着系数(向前)设计得很小,倒车时仍是后轮拖印,

前轮压印,即:

T1G1d(5)

T20.8G2d(6)

将式(4)、(5)、(6)代入

(1)、

(2)、(14),解出:

式(16)、(18)、(20)用来校核倒车制动时的动态后轴荷,要根据是否采用ABS或同步附着系数的大小来确定运用的公式。

倒车最强制动工况不常发生,但却是最稳妥的校核方

3)最大驱动工况的轴荷

作用在驱动轮接地点的最大驱动力:

(21)

Mei1i0Rc

式中F最大驱动力(双边)

Me发动机输出扭矩

ii变速器头档速比

io主减速器速比

效率,可取0.85

Rc轮胎静力半径

从图3,根据平衡条件:

Y0,GG1dG2d

(2)

M0,GidLG(La)Fhg(22)

又静态时,G(La)GiL(4)

将式(4)代入式(22),解出:

GdGi(f)F(23)

代入式

(2),得:

G2dG2(罗)F(24)

式中G2后轴静负荷

从上述计算结果,可很容易地导出各具体车型,具体工况

下的轴荷转移系数,即:

miGd,m2Gd。

2、簧载负荷

若不考虑非簧载质量的负荷转移,则轴荷转移后的簧载负

荷为:

(25)

GdGu

Pd

2

式中Pd相应车轴转移后的簧载负荷

Gd相应车轴转移后的轴荷

Gu相应车轴的非簧载质量

3、板簧承受的纵扭力矩

将作用在地面上的制动力T(Ti或T2)或驱动力F对相应车轴的板簧主片取矩,即为板簧承受的纵扭力矩:

MT(F)H(26)

2

式中M板簧承受的纵扭力矩(单边)

T(F)相应车轴的制动力(驱动力),双边,由转移后的轴荷与附着系数求得,或由制动器最大制动力矩确定(驱动力由发动机扭矩及相关参数确定)

H主片上表面离地高度

4、板簧根部的纵扭应力

应核算U型螺栓位置的根部总弯曲应力,它由纵扭力矩和

转移后弹簧负荷所产生的应力所合成。

假设纵扭力矩均匀地分

摊到板簧前、后端,按共同曲率的方法计算根部平均应力为:

MLrPdLr

(27)

r2L4

Wk

式中Lr计算长度,取板簧名义长度L减去U形螺栓跨距

S,即LrLS

Wk板簧根部总断面系数

纵扭应力一般都很高,但发生的次数不多。

许用值取材料的屈

服限s(约12500kg/cm21225N/mm2)的95%即可(约

11875kg/cm21164N/mm2)。

5、卷耳应力

利用上文求到的纵向力T(Ti或T2)或F,还应进一步校核卷耳强度。

卷耳应力由弯曲应力和拉(压)应力合成,即:

d空(「1丄)(28)

2WA

式中r卷耳孔半径(衬套外径)

ai主片中性层至衬套外径的距离

Wi主片卷耳处受拉面的断面系数

A主片断面积

应根据纵向力T(或F)的方向以及固定端前、后置的状况来判断弯曲拉应力最大值的断面位置;同时判断与弯曲拉应力叠加的是拉应力或压应力,从而确定式(28)中的正、负号,见图4。

卷耳应力的许用值推荐3500kg/cm2343N/mm2,随着板簧

2材料和工艺的进步,许用值可以有所提高,达400N/mm左右。

图4弯曲拉应力位置