某食品厂加工工序.docx

《某食品厂加工工序.docx》由会员分享,可在线阅读,更多相关《某食品厂加工工序.docx(13页珍藏版)》请在冰豆网上搜索。

某食品厂加工工序

某食品厂食品加工工艺培训

结晶工序

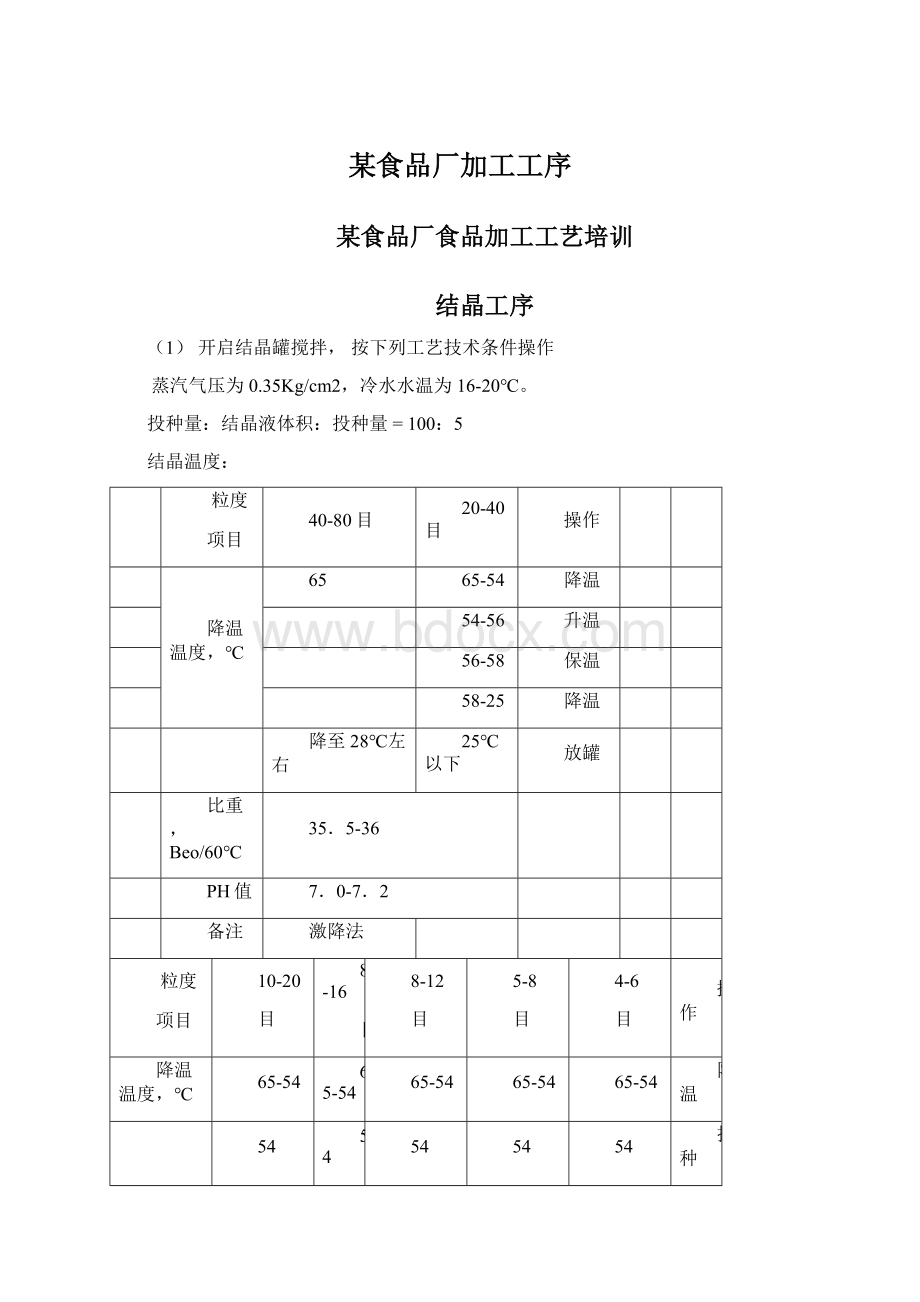

(1)开启结晶罐搅拌,按下列工艺技术条件操作

蒸汽气压为0.35Kg/cm2,冷水水温为16-20℃。

投种量:

结晶液体积:

投种量=100:

5

结晶温度:

粒度

项目

40-80目

20-40目

操作

降温温度,℃

65

65-54

降温

54-56

升温

56-58

保温

58-25

降温

降至28℃左右

25℃以下

放罐

比重,Beo/60℃

35.5-36

PH值

7.0-7.2

备注

激降法

粒度

项目

10-20

目

8-16

目

8-12

目

5-8

目

4-6

目

操作

降温温度,℃

65-54

65-54

65-54

65-54

65-54

降温

54

54

54

54

54

投种

54-42

54-42

54-42

54-42

54-45

降温

42-51

42-51

42-51

42-51

45-55

升温

51-38

51-38

51-38

51-38

55-40

降温

38-43

38-43

38-43

38-43

40-48

升温

43-28

43-28

43-28

43-28

48-38

降温

28-36

28-36

28-36

28-36

38-42

升温

36-25

36-25

36-25

36-25

42-34

降温

25-30

25-30

34-38

升温

30-22

30-22

38-30

降温

30-35

升温

35-25

降温

25-32

升温

25

25

22

22

32-25

放罐

比重,Be0/60℃

34.5-35.0

PH值

7.0-7.2

备注

(2)结晶晶种的制备:

产品结晶采用投种法,故需备有足量晶种,制备晶种时均使用纯粹中和液,按下法掌握。

结晶液进行自然降温搅拌结晶,当罐内温度降至50℃时,应密切观察溶液有无结晶现象,如无结晶则开启外套冷水节门,采用激降法使晶核析出,当有晶核出现时,即升温至52-53℃,保温一小时,使结晶液保持适量晶种,然后开始降温,50-40℃每小时降1-2℃,40-30℃每小时降2-3℃,30℃以下每小时降3-5℃,20-25℃放罐。

(3)将结晶放入分离机,甩干约5分钟,用蒸馏水在车内洗涤,每车一壶,母液和洗水抽入储存罐内,分清套用次数和质量决定母液使用方法,结晶铲出装入小推车交干燥包装工序。

(1)结晶前应严格检查结晶液pH,应为6.5~7,否则影响结晶质量。

(2)控制好降温规律,使结晶粒度达到标准。

掌握好放罐温度,以提高结晶率。

置换氯化工序

(1)与上工序岗位人共同测量置换罐内重氮盐溶液体积,取分析含量用样品,淀粉碘化钾试液应呈兰色。

(2)将重氮盐溶液预冷,按季节和送冷温度决定,一般夏天为2~5℃,冬天6~10℃,反应中要求送冷温度为-10至-15℃。

(3)预冷达到要求时,加入硫酸铜,关闭罐口旋开尾气吸收节门,关闭放空节门,开启二氧化硫计量节门。

(4)在60~70分钟内,通入钢瓶二氧化硫,在这期间应经常注意压力表压力变化,应掌握在0.5~1Kg/cm2(压差500mmHg柱)为好,压力大小可随时调节回收或放空节门。

二氧化流通入量与反应温度应密切配合,并严格控制。

时间、温度、二氧化流通入量按下表掌握:

时间(分钟)

5

10

15

20

25

30

35

40

45

50

55

60

65

70

温度(℃)

4

27

进量(Kg)

60

60

60

51

51

51

42

42

33

33

33

24

15

10

565

(5)开始通二氧化硫时温度在4℃左右,30分钟内不超过15~17℃,70分钟时约为25~27℃,温度应逐渐上升,通二硫时间掌握在60-70分钟。

(6)自开始通二氧化硫时开始计时,在1.5小时内温度为27℃左右,在2小时内为27~32℃,2.5~3小时为33~36℃。

(7)通完二氧化硫后保温2个小时。

(8)保温完毕,取样测二氧化硫浓度应为0.3~1%,停止保温。

二氧化硫浓度测定:

取1mL溶液以0.1N标准碘液滴定,淀粉做指示剂。

(9)加入预备好的的计量甲苯,关闭尾气吸收节门,开启放空节门。

开始通入液氯,温度在30~33℃,最高不能超过36℃,一般为25~30分钟,速度以快为佳。

氯化终点以联苯胺乙醇液测定,板孔上测定应呈兰绿色,再搅拌5分钟,以使氯化反应完全,联苯胺乙醇试液显草绿色即可。

二氧化硫浓度在0.3~1%时,通氯两为170Kg;二氧化硫浓度在1~1.5%时,通氯量为178Kg。

(10)氯化完毕,停搅拌静置半小时,并关闭冷液。

(11)下层废酸放入贮存桶内,乳化层放入过滤槽内,以真空抽滤抽入小尖底罐中,分出酸水,上层磺酰氯抽入磺酰氯计量罐内。

置氯罐重的磺酰氯搅拌均匀后与氨化工序取样交分析人员,然后抽入磺酰氯计量罐中。

(12)通二氧化硫及保温时,其尾气应通入回收罐中,罐内预先加入15%的液碱,当回收液达到pH=5时即可放料,所得亚硫酸氢钠可做副产品销售。

(4)置换氯化工序:

(1)硫酸铜应磨成细粉加入罐内,便于加大催化比表面积,促进反应速度。

(2)通二氧化硫温度高,可使反应速度加快,用量降低,但温度不能太高,因亚磺酸熔点为40℃,温度高易分解。

(3)二氧化硫浓度大易于控制反应,H酸退色快,浓度在0.8%是最为适宜,过高二氧化硫消耗大,过低亚磺酸易于分解。

(4)压力大反应快,但压力过大则易于冲料,因此应保持一定压力使反应平稳。

(5)以甲苯做载体时生成的磺酰氯溶于甲苯中,有利于亚磺酸进行氯化反应。

(6)分离磺酰氯时切忌不能将酸水混入磺酰氯中。

次氯酸钠溶液(酯化原料)制备

(7)原料规格即配料比例:

原料名称

重量比

投料量

(kg)

备注

理论

实际

液碱

1

1

折100%计算

水

5.7

配成含碱量15%的溶液

液氯

0.9

0.82

(8)生产操作:

(1)将计量好的液碱和水放入氯化罐中,开启外套冷液阀门和罐内通风管阀门,搅拌均匀后取样20℃测比重22~26Beo为合格。

(2)在20℃以下通入液氯,并不断用pH4~10试纸测试至试纸迅速退色,通氯即达终点,计液氯用量。

(3)取样分析游离碱在0.5~0.8%,有效氯在10%以上时,即为合格。

若有效氯低,游离碱高则补通适量氯;若游离碱低则经计算后迅速补适量碱,经分析和格为止。

补氯计算依据:

补氯量=最后体积×比重×(游离碱%-0.7%)×0.82

补碱计算依据:

补碱量(体积)=最后体积×比重×(0.7%-游离碱%)÷液碱含量÷液

碱比重

(4)合格次氯酸钠打入储罐内,沉淀降温4小时后备用。

(1)制备次氯酸钠时要严格掌握温度在30℃以下,过高易分解,过低反应速度慢。

通氯接近终点时要勤测pH,保持微碱性,切忌通氯过量。

游离碱低于0.2%时,应及时不见。

甲酯母液萃取时温度不得低于5℃,否则纯苯凝固,操作不易进行。

回收甲醇、甲苯及进行苯酯蒸馏时,要注意回收量和质量。

酰氨化工序

(1)将计算的单批氨水量用真空泵抽入氨水计量罐中,开启液冷阀门,使其预冷至10℃以下,然后放入酰氨化罐中。

(2)将此按规格比例计算稍多的液碱量用泵打入液碱计量罐。

(3)备好苯酐和机制冰的批投料量。

(4)开启酰氨化罐搅拌,略开排风(尽量不开,防止氨溢出)在2分钟内将全量苯酐迅速投入,外套以冷盐水降温。

(5)关闭排风,温度在5分钟内升至48~50℃时或视pH变化情况,如pH降至8以下,即开始加入液碱。

当温度升至60℃左右,罐内加冰控制温度,冰量约为200公斤左右。

液碱流速视温度及苯酐溶解速度而定,温度与液碱流速成正比,温度最高不得超过70℃,液碱流速一般掌握两头慢,中间稍快,加碱时间必须保证在苯酐溶解尽时加完,约6~8分钟,加碱过程中pH应保持在9。

(6)加碱完毕pH值应在12~13(以pH1~14试纸测试),并以溴麝香草酚酞指示剂测试,反应液应为均一溶液。

(7)用风顶走冷盐水,在60~70℃保温半小时,pH不变(温度以盘管加热蒸汽保持)。

(8)保温完毕开启排风,在65~75℃之间(最好在68℃)排氨4小时,时间越短越好。

排氨终点以湿润pH试纸测试,罐内空间无余氨存在。

交酯化备用。

(13)酰氨化工序

(1)加碱时要保证物料pH在8.5~9,不得呈酸性,要严格控制加碱速度和加碱量。

(2)反应中要特别注意氨水浓度,8%以下苯酐易水解,25%以上苯酐易生成邻苯二甲酸铵。

(3)投入苯酐后当反应温度升至50℃时,必须及时加碱,否则易水节。

(4)保温时,外套不要以蒸汽直接加热,因反应溶液浓度高,流动性差,罐边近处易水解。

(5)排氨时间越短约好,否则邻甲酰氨基苯甲酸钠易水结成邻苯二甲酸。

(6)投苯酐时最好不开排风,否则氨气溢出,轻体苯酐随排风管道排出,影响酰氨化收率。

(7)pH必须严格控制,否则易生成邻苯二甲酸钠。

(8)搅拌效率要高,以确保苯酐与氨水、液碱充分作用。

(9)排氨时过剩的氨必须排净,否则在酯化时加次氯酸钠产生大量泡沫和刺激性气体,并发生爆炸。

郝夫曼酯化降解工序

(2)将甲醇、次氯酸钠按配比量分别以真空抽入计量罐中,开启预冷液阀门,甲醇冷至-3~-8℃以下,次氯酸钠冷至-3~-10℃以下,将酰胺化液以离心泵打入酯化罐内,预冷至-5℃以下。

(3)当酰化液冷至-5℃时,即可将预冷至-8℃的甲醇全部加入酯化罐中,开动搅拌,使混合物预冷至-5℃以下,并加入机冰约1.5吨。

(4)酯化罐内液温降至-3~-15℃以下时,先以pH试纸测定,pH应在9,否则加碱调节pH。

(5)将预冷至-2~-10℃全量90%的次氯酸钠溶液逐渐加入,并勤测pH应保持在9以上,pH若有下降现象,则必须停加次氯酸钠,及时补加适量液碱,温度上升过快应慢加或停加次氯酸钠。

加入次氯酸钠的全部时间约为20分钟左右,温度一般应在0℃以下。

(6)初次加完次氯酸钠,取样做小样实验,观察小样甲酯油色泽,决定次氯酸钠用量。

以橙黄色为标准,颜色浅补加次氯酸钠,颜色深次氯酸钠过量,所得甲酯易被炭化,可加少量海波还原。

补加次氯酸钠的速度要快,应确保0℃以下、白色絮状物析出之前次氯酸钠补加完毕。

(7)加料完毕,根据温度情况及时关压冷液阀门,反应液白色絮状物增多,并逐渐凝结成半固体,在0℃以下保温1小时。

(8)压出夹层冷液,温度自然上升。

当达到20℃时,用淀粉碘化钾试液测定,应不显兰色,表示次氯酸钠已反应完全。

如小样颜色深加入适量亚硫酸氢钠,伴有二氧化硫产生。

(9)罐内以蒸汽直接加热至50℃,待絮状物基本溶解,放入90℃热水约3吨左右,至水解完全后,停止加热和搅拌,水解产物中的甲酯油应呈透明状,其母液应澄清不发生混浊。

(10)静置半小时,旋开罐低出料阀门,以离心泵送至尖底釜,酯化罐以水洗净以免影响下批质量。

(11)尖底釜内的酯化水解液沉淀4~8小时,进行过滤分油。

将下层甲酯油放入抽滤槽内进行真空抽滤,将甲酯抽入尖底分层罐中,沉淀4小时以上,尖底釜中留存的甲酯母液以泵送至回收甲醇工序中。

(12)将尖底釜分层罐中的甲酯,放入桶内称重取样分析,并抽入甲酯储罐中,备下工序使用。

其上层母液以泵送回至回收甲醇工序中。

(13)尖底釜、真空抽滤槽、甲酯储罐均应以40℃的温水进行保温,否则甲酯凝结成固体堵塞阀门。

每批甲酯重量和储罐中甲酯总量应有详细记录。

(14)甲酯母液储罐底部经长期沉淀有甲酯析出,每季末进行一次清理,清出的甲酯放入甲酯抽滤槽内进行真空抽滤,并用热水洗涤,抽入尖底分层罐中。

回收工艺萃取后的甲酯,抽入储罐内过滤,以热水洗涤,抽入尖底分层罐中沉淀4~8小时,分油称重,单独交下工序使用。

(1)酯化反应必须在碱性溶液中进行,因此酰氨化液碱度和次氯酸钠游离碱两项标准直接影响酯化反应,析出的白色沉淀物在碱中稳定,减少了不生成白色沉淀物,碱多了则副反应增加,故加次氯酸钠前必须调pH,交料过程中要勤测pH。

(2)次氯酸钠用量必须根据小样而定,色浅收率低;次氯酸钠多则甲酯氧化变黑,使产量降低。

故应勤测小样,严格控制次氯酸钠用量,达到甲酯产量高,色泽为浅棕色为最佳用量。

(3)水解时水解液一定要透明,水解要完全,否则收率低。

(4)分离甲酯时不也不要带入甲酯中,否则影响甲酯质量和重氮化反应。

酸析碱化工序

(5)开动搅拌,使氨化液和甲苯洗水充分搅拌均匀,停搅拌,协同氨化岗位共同测量氨化液体积,取样交分析人员。

(6)加水调整溶液浓度约为7.5~8.5Beo,加甲苯668~707立升,(要掌握使用套用甲苯和新甲苯的质量和数量)开启冷液阀门,降温18-20℃。

(7)在搅拌下加入盐酸,时间10~15分钟,温度不超过30℃并不断用pH试纸测试,应为强酸性,在充分搅拌下,观察不溶性胶粒表面,以光滑、似赤豆里大小为宜,若粒小则补加适量甲苯,若呈糊状则表示甲苯过多,因甲苯不适量而形成的小粒、粉状或糊状,均不利于胶粒物的洗涤,故应注意掌握甲苯适量。

(8)酸析终点应掌握酸水澄清,溶液酸度为10mL溶液耗用0.1N氢氧化钠标准液18~24mL为合格(甲基红指示剂),酸度不足则补加盐酸。

(9)酸析完毕,在20℃时搅拌10~20分钟,将酸水虹吸入下部沉降槽流出,并不断开动搅拌,挤出酸水,最后以真空将酸水全部抽净。

(10)以深井水洗涤不溶性胶粒3~4次,每次洗水约500~800kg左右,每次洗水均为边放水边搅拌,水放完搅拌片刻,将水吸净。

第三或第四次洗水测定氯根含量(取洗水10mL加酚酞指示剂2~3滴,以0.1N氢氧化钠标准液滴至微红色,再加入络酸钾指示剂,以0.1N硝酸银标准液滴至微红色,耗硝酸银应在02ml以下)应≤0.08,否则再次洗涤直至合格为止。

(11)先加入计算量的小苏打、深井水,封闭罐口,开启冷凝器阀门及冷凝水,开动搅拌时开时停,因本反应有大量二氧化碳产生,为防治冲料应使压力全部消失后才可正常开动搅拌。

(12)开汽升温至内温为40~45℃,开盖观察碱化反应情况,以小苏打调整溶液pH为3.5~3.8(用pH3.8~5.4试纸测试显黄色)搅拌均匀,以使不溶性及小苏打全部溶解呈均一溶液,这时的温度是50~55℃。

(13)停搅拌,静置10~20分钟使其分层,将下层碱化液抽入脱色罐中,乳化层放入过滤槽内抽滤,过滤槽内可先铺一层废炭以帮助过滤。

滤液抽入尖底分层罐内静置10~15分钟,下层抽入脱色罐内。

碱化罐和尖底分层罐中的甲苯可进行套用二次,第二次套用甲苯加水150公斤左右洗涤,然后抽入到处理甲苯储罐准备处理,下层洗水抽到脱色罐内。

(5)酸析碱化工序:

(15)酸析时应控制氨化液比重,否则不易形成胶体物。

(16)酸析酸度和甲苯量必须适当,否则形成的甲苯不溶性胶体物不易洗涤。

(17)胶粒必须洗净氯离子,否则中和液中氯化物含量高,影响母液套用。

(18)洗涤胶体物时不要将胶粒析出,以免损失,影响收率。

(19)碱化液的乳化层一定要过滤干净,甲苯要分净,不要带入脱色中。

(20)套用三次的甲苯必须洗涤后再处理。

重氮

(9)混酸配制:

A、使用31%盐酸:

将计量水放入混酸罐中,开动搅拌,旋开夹层冷液阀门,加入预备好的计量硫酸,温度不超过35℃为宜。

稀释硫酸配制完毕,降温至30℃加入预先备好的计量盐酸,并继续冷却降温至20℃;继续C操作;

B、使用21%盐酸:

将计量的21%盐酸放入混合罐中,开启搅拌,打开夹套冷液阀门,加入计量好的硫酸冷却降温至20℃;继续C操作;

C、取样测定混合酸度为44.5~48.5%(取样1mL以1N氢氧化钠标准溶液滴定,甲基红做指示剂,以硫酸当量计算)。

(10)混合物配制:

在亚硝酸钠溶解罐中放入952公斤水,以直接汽升温至45~50℃,开动搅拌,将全量亚硝酸钠投入罐内,于31~35℃使之溶解,待溶解完毕停搅拌。

将亚硝酸钠溶液和配比量的甲酯压入混合罐内,开启混合罐搅拌,使其充分混合乳化,温度在30~35℃左右,取样观测确保溶液静置1分钟不分层方可使用。

(11)开动搅拌及冷液阀门,使其降温至0℃以下,开始缓缓加入混合物,进行重氮化反应。

(12)反应过程应保证在20℃以下,最高不得超过25℃,并经常以淀粉碘化钾试液测试,应保持兰色,若不显色,则要及时补加亚硝酸钠溶液,加入混合物的全部时间为1.5~2.5小时。

(13)加料完毕,测定重氮盐溶液酸度应为9.86~10.85%,酸度过低需补加适量混酸,过高则补加适量水。

(酸度测定:

取试液2mL以1N氢氧化钠标准溶液滴定,甲基红做指示剂,以盐酸当量计算)

(14)酸度合格,经置换工序同意将重氮盐溶液压入置换罐中。

压料完毕,将重氮罐洗净,关闭冷液阀门。

(9)重氮化工序:

(3)混酸酸度及重氮盐酸度经分析不合要求时,应按下法处理。

酸度高加适量水,酸度低补加适量硫酸,如重氮盐酸度低则应补加适量混酸。

(4)配制的亚硝酸钠溶液应与甲酯比重相同,才能使混合物充分乳化,保持重氮反应均一性,否则生成的重氮盐可与甲酯偶联。

(5)加混合物时间越短约好,时间长温度高,重氮盐易分解。

(6)重氮盐溶液应为黄色透明溶液,若发红说明已有部分分解,重氮盐溶液如不立即进行置换反应,可在10℃以下保存。

(7)重氮盐溶液必须以压缩空气压入置换罐,如以离心泵打入罐内则易于爆炸。

邻氨基苯甲酸甲酯的提纯

为使溶解于母液中的邻氨基苯甲酸甲酯回收再用,故采用下列方法。

(14)原料规格及配料比例:

原料名称

规格

重量比

投料量(公斤)

备注

甲酯母液

1

14000

分五次抽提

纯苯

工业用

0.0243

340

(15)生产操作:

(5)在萃取罐内以真空抽入340公斤纯苯,然后将2800公斤甲酯母液以离心泵打入萃取罐内,在常温下搅拌半小时后静置40分钟,下层母液层打入甲醇回收罐,上部苯酯层继续加入甲酯母液进行萃取,按此法共萃取五次,最后一次母液必须分净。

(6)五次萃取后的苯酯层打入苯酯蒸馏罐中,静置15分钟,放掉下层母液,开蒸汽阀门升温进行蒸馏,至纯苯蒸净为止,约需3~4小时。

回收的纯苯经分出水后可继续进行下次萃取使用。

罐内萃取甲酯送酰酯工序精致处理。

氨化工序

(1)将磺酰氯计量罐中底部的废酸水放净,记录磺酰氯体积,全部压入氨化罐中,放入计量的水,开启冷液阀门,使罐内温度降至6~10℃,开启冷凝器阀门。

(配比量的氨:

水为15%1567kg)

(2)在停止搅拌情况下,放入预先备好的全量氨水,封闭罐口。

开动搅拌进行氨化反应,温度自然上升,在68~80℃,最好为78℃左右,外套以冷冻盐水控制,pH为9,不足9适应及时补加氨水,注意反应激烈时冲料。

(应在45~50℃补加氨水)

(3)氨化反应一般在15~20分钟完成。

(4)反应完成罐内加水250公斤左右,停止搅拌,关闭冷液阀门,静置5~15分钟。

(5)将下层氨化液抽入酸析碱化罐中,乳化层放入抽滤槽内进行真空抽滤,于尖底釜中,罐内甲苯层加水425公斤搅拌5分钟,将全部溶液抽入尖底罐中。

(6)尖底罐内液体静置15分钟时其分层,下层洗水抽入酸析碱化罐中,上层甲苯按套用次数分别放入甲苯储罐中,此类甲苯可套用三次。

(8)氨化工序:

(1)氨化时应先在罐内放水,氨水浓度不得低于18%,反应过程中应密切观察温度上升情况,否则反应激烈而冲料。

(2)氨化反应温度不要超过80℃,否则甲苯层内杂质易析出混入氨化液中。

(3)氨化反应即分层时间不要太长,否则甲苯层杂质析出进入氨化液层。

(4)pH不能低于9,否则析出结晶影响收率。

浓缩工序

(1)准备工作:

将车间外面回流水槽下部的放水阀关闭,槽内放满水,关闭放水节门,开启回流水节门,开动真空泵,开启浓缩罐真空节门,准备进行抽料,并检查出料节门是否关闭。

(2)开启浓缩罐进料节门开始进料,当料液接触至温度及时,可稍悬开加热器节门,并调整pH7.5-8.5,当料液体积升至加热器喷料口时即停止进料。

(3)开始浓缩:

其工艺条件是真空度在0.07Mpa以上(以浓缩罐真空表为准),罐内汽温为55-70℃,加热汽的气压为0.35Kg/cm2(以浓缩气压表为准),在浓缩过程中应随时观察真空度、温度及蒸汽压力,如有变化可随时调节。

(4)浓缩接近终点时应勤测浓缩液比重,其终点比重为34.5-35.8Beo/60℃,视母液质量而定,套用次数少的母液其比重应稍低些,否则反之,浓缩完毕立即关闭加热器及回流水节门,开启回流水管下部放水节门,将管内水放掉,同时放调回流水槽内的水,将浓缩液抽入pH调节罐内。

(5)开启pH调节罐搅拌,调节溶液pH为7.0-7.2,将溶液用密压机过滤,滤液抽入储罐内,然后以压缩空气压入结晶罐内,并复测pH。

(10)溶液进行真空浓缩时,必须经常观察冷却水、汽、真空度、浓缩液喷射等运转情况是否正常,以免影响浓缩效率。

(11)浓缩接近终点时要经常测比重,防止过高影响结晶。

(12)浓缩时必须勤测pH,应保持8.5~9,使氨排净,否则影响成品质量。

母液处理工艺

(14)母液套用10次左右后颜色较深,但其内含不溶性初熔点在208℃左右时则进行脱色处理,即将母液以水冲稀至20Bl’,调整pH至8,在35-40℃时,缓缓加入相当于母液体积1%-1.5%的高锰酸钾,约10分钟加完,保温搅拌2-3小时,待紫色退尽,在pH8时加入适量焦亚硫酸氢钠,以除去绿色,静置1小时,过滤滤饼以少量水洗涤弃之,滤液应澄清,呈蛋黄色可继续套用。

(15)母液套用时间长颜色较深,其内含不溶性熔点在206℃以下时则进行脱色重结晶处理,即按

(1)法进行脱色,然后反复起晶2-3次,并逐渐降低浓缩比重和结晶放料温度,每次浓缩结晶集中进行一次重结晶,其结晶合格可出厂,如不合格可再进行重结晶,晶反复浓缩后将要析出油状物的母液再经浓缩一次,冷却后析出小面子,放料温度应不低于40℃,此小面子集中后进行重结晶,合格为止。

析出小面子的母液,放入分油罐中以水冲稀至10Bl’,加冰降温至10℃,加盐酸搅拌至pH3有油状物析出,将油分净析净后,其清液抽入酸析罐中析出不溶性,再中和结晶。

脱色工序

(9)将碱化液搅拌均匀后,与酸碱化岗位共同测量碱化液体积,取样交分析人员。

(10)调整碱化液比重17~18Beo,复测pH3.5~3.8,加入活性碳,于50~55℃搅拌15分钟,用密压机过滤,滤液在交料罐中,并以小苏打调节pH4~7。

(11)与结晶工序共同交接中和液重量,取样交分析人员测定。

(12)将每批