青铜峡自备电厂锅炉本体系统化学清洗调试措施HCl正式版.docx

《青铜峡自备电厂锅炉本体系统化学清洗调试措施HCl正式版.docx》由会员分享,可在线阅读,更多相关《青铜峡自备电厂锅炉本体系统化学清洗调试措施HCl正式版.docx(21页珍藏版)》请在冰豆网上搜索。

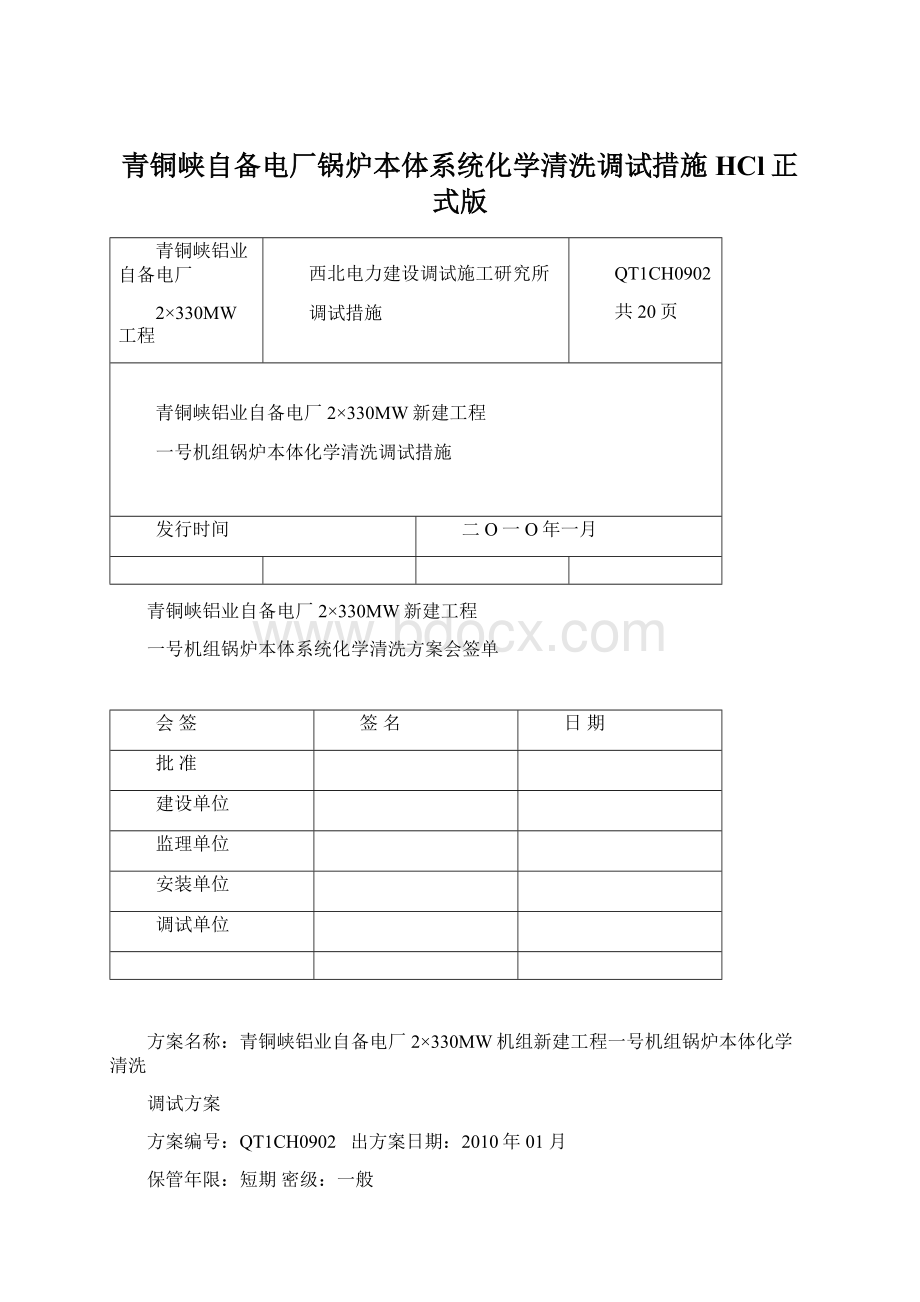

青铜峡自备电厂锅炉本体系统化学清洗调试措施HCl正式版

青铜峡铝业自备电厂

2×330MW工程

西北电力建设调试施工研究所

调试措施

QT1CH0902

共20页

青铜峡铝业自备电厂2×330MW新建工程

一号机组锅炉本体化学清洗调试措施

发行时间

二O一O年一月

青铜峡铝业自备电厂2×330MW新建工程

一号机组锅炉本体系统化学清洗方案会签单

会签

签名

日期

批准

建设单位

监理单位

安装单位

调试单位

方案名称:

青铜峡铝业自备电厂2×330MW机组新建工程一号机组锅炉本体化学清洗

调试方案

方案编号:

QT1CH0902出方案日期:

2010年01月

保管年限:

短期密级:

一般

试验负责人:

袁选民试验地点:

青铜峡铝业自备电厂

参加试验人员:

董义等

参加试验单位:

青铜峡铝业自备电厂、宁夏恒安建设监理咨询有限公司、西北电力建设调试研究所、宁夏电力建设工程公司

试验日期:

2010年3月打印份数:

3份

拟稿:

校阅:

审核:

批准:

目录

1.编制目的

2.编制依据

3.调试质量目标

4.系统概述

5.调试范围及清洗介质

6.调试前应具备的条件

7.调试工作程序

8.化学清洗项目及工艺

9.组织分工

10.安全注意事项

11.附录

附录1调试质量控制点

附录2调试前应具备的条件检查清单

附录3化学清洗药品预算

附录4盐酸化学清洗化验项目

附录5腐蚀指试片制作示意图

附录6调试措施交底记录

附录7锅炉本体化学清洗示意图

1.编制目的

1.1为了指导及规范锅炉化学清洗的调试工作,保证清洗过程能有效安全地进行,制定本措施。

1.2为了改善机组运行的水汽品质,缩短试运周期,确保机组的安全运行,按照现行有效国家及原电力部相关导则和规范,在整套启动前,必须对热力系统进行化学清洗。

2.编制依据

2.1《火力发电厂锅炉化学清洗导则》(DL/T794-2001)

2.2《电力建设施工及验收技术规范》第四部分:

电厂化学(DL/T5190.4-2004)

2.3《电力建设施工及验收技术规范》管道篇(DL5031-94)

2.4《电力建设施工及验收技术规范》焊接篇(DL5031-96)

2.5《电力建设安全工作规程》(火力发电厂部分)(DL5009.1-2002)

2.6《火电工程调整试运质量检验及评定标准》建质(1996)111号

2.7《火力发电厂基本建设工程启动及竣工验收规程》电建[1996]159号

2.8《火电工程启动调试工作规定》建质[1996]40号

2.9《电力建设安全工作规程》(火力发电厂部分)DL5009.1—2002

2.10《火电机组达标投产考核标准》电建企协[2006]

2.11《电力建设安全健康与环境管理工作规定》国电电源[2002]49号

2.12西北电力建设调试施工研究所质量、安全、环境管理体系文件

2.13西北电力建设调试施工研究所化学清洗中心相关制度

2.14青铜峡铝业自备电厂2×330MW新建工程有关合同、设计图纸、制造厂家产品说明书及技术要求等文件

2.15西北电力建设调试施工研究所出版的《青铜峡铝业自备电厂2×300MW新建工程整套启动调试大纲》

2.16国家、行业相关的规程、规范等。

3.调试质量目标

符合部颁《火电工程调整试运质量检验及评定标准(1996年版)》中有关系统及设备的各项质量标准要求,全部检验项目合格率100%,优良率90%以上,满足机组整套启动要求。

4.系统及主要设备技术规范

4.1系统介绍

青铜峡铝业自备电厂2×330MW工程锅炉由上海锅炉厂制造的SG-1170/17.5-M722型亚临界参数自然循环汽包锅炉。

一次中间再热、、自然循环、、单炉膛、平衡通风、摆动燃烧器四角切圆燃烧、全钢架、燃用烟煤、固态排渣、全悬吊结构、紧身封闭。

锅炉型号:

SG-1170/17.5-M722。

锅炉(B-MCR工况)主要参数如下:

锅炉最大连续蒸发量(B-MCR)1170t/h

过热器出口蒸汽压力17.5MPa(g)

过热器出口蒸汽温度541℃

再热器进口蒸汽压力4.1MPa(g)

再热器出口蒸汽温度541℃

省煤器进口给水温度277℃

机组设备在制造、运输、现场存放和安装过程中,其热力系统不可避免地产生一些腐蚀产物及受到污染,为保证机组安全运行,确保锅炉在投运过程中水汽品质尽快合格,必须清除这些杂质。

根据《火力发电厂锅炉化学清洗导则》(DL/T794—2001)的有关规定,机组在投产前,其相关系统及蒸发受热面必须进行化学清洗。

4.2主要设备技术规范

序号

项目

组件

规格

材料

数量

1

清洗

平台

耐蚀专用泵

Q=400t/hH=90mH2O

哈氏合金

2

电动机

160KW、380V、2900r/min

2

电源控制柜

300KW、380V

钢制

2

管道、阀门

Ф273、Φ213、Ф159等

0cr18Ni9

若干

真空喷射泵

40m3/h

钢衬胶或不锈钢

1

腐蚀监视管系统

1

2

清洗箱

容积

20m3

1

混合加热器及表面加热器

0cr18Ni9

1

液位指示器

0cr18Ni9

1

3

机组排水槽

500m3

1

机组排水泵

200m3/h

2

废水贮存槽

1000m3

1

4.3锅炉本体化学清洗用水量

4.3.1试压及水冲洗:

800m3;

4.3.2过热器充保护液:

200m3;

4.3.3碱洗:

1000m3;

4.3.4盐酸清洗:

400;m3

4.3.5盐酸清洗后水冲洗:

1200m3;

4.3.6漂洗及钝化:

400m3;

4.3.7总计用水估算量:

4000m3。

5.调试范围及清洗介质

化学清洗范围:

对省煤器、水冷壁、汽包(水侧)、下降管、水冷壁下集箱进行化学清洗、钝化。

化学清洗的范围及参数如下(参考厂家与设计资料):

项目

汽包水侧

省煤器

水冷壁系统

临时系统

总计

容积m3

30

125

200

30

385

6.调试前应具备的条件

6.1机务应具备的条件

6.1.1参与化学清洗的系统及设备应按设计要求安装完毕,转动设备试运转完毕,炉膛具备封闭条件,其中炉膛烟道风道入口、人孔、看火孔,打焦孔、吹灰孔、检测孔、喷燃器,送风机入口挡板、引风机出、入口挡板均应关闭,灰斗水封具备液压关闭条件;锅炉本体保温及炉顶封闭完成;临时系统管路保温完毕,临时系统中需操作的阀门应按附图所标挂牌完毕。

6.1.2凡是不参加化学清洗的设备和系统应与化学清洗系统完全隔离,过热器内需充满保护液(氨和联胺保护液,pH值为≥10)。

6.1.3化学清洗所用的药品按“青铜峡铝业自备电厂新建工程机组锅炉化学清洗预算”中“药品清单”之要求备齐,在贮存及运输中应严格分类堆放。

要求提供产品合格证,并接收现场的抽样化验。

6.1.4为了保证重大关键设备的安全,可靠运行,各专业应根据本次化学清洗的工艺要求制定相应的操作措施和反事故措施。

参加化学清洗的值班人员应分工明确,各负其责,服从统一指挥,不得擅离职守。

6.1.5现场检修人员应备齐抢修器材和工具,盐酸清洗阶段,现场必须有值班医生,并备齐专用的急救药品。

6.1.6三种腐蚀指示片由安装单位制作,分别用汽包钢、水冷壁管、省煤器管加工。

先将管样用铣床洗成条,再用刨床刨平,用磨床抛光至光洁度九度。

试片在加工过程中严禁敲打锤击。

每种试片各加工10片。

制作方法执行DL/T523的标准。

6.2通讯应具备下列条件。

6.2.1酸洗临时值班室需安装全厂直拨电话一台,并配备足够的对讲机。

6.3青铜峡铝业自备电厂配合化学清洗应具备的条件。

6.3.1本次化学清洗用水由青铜峡铝业自备电厂可靠供给。

化学车间能够保证连续供水,供水能力不小于200t/h(正式三台除盐水泵具备投用条件)。

为达此目的除盐水箱在化学清洗前应贮满除盐水,将除盐设备再生好备用。

6.3.2有关化学清洗化验的分析仪器、仪表、药品试剂应准备充足,化验人员应熟悉化验方法,并能准确,快速地进行化验工作。

6.3.3本次化学清洗用汽由青铜峡铝业自备电厂可靠供给。

6.4厂用电系统能确保化学清洗用电可靠供给,锅炉进酸后不允许电源中断。

6.5安全水源(靠近清洗操作台的自来水)24小时不得断水。

6.6化学清洗现场应有充足的照明,地面平整,道路畅通。

6.7此次化学清洗废液池要具备使用条件,在酸洗前抽空备用,废水泵要具备运行条件。

6.8锅炉本体及汽包上所有的加药、仪表、疏水、排污、取样管等均应将一次门和二次门关死,与不清洗设备相连的管道在门后断开,严防酸液进入其它系统。

6.9清洗应投入的系统

6.9.1辅助蒸汽系统(炉底加热);

6.9.2定排扩容器具备投用条件;

6.9.3化学补给水系统;

6.9.4工业水系统;

6.9.5废水处理系统;

6.9.6雨水井管网排放系统(排放冲洗水);

6.9.7机组排水槽及排放系统;

6.9.8雨水池(废水贮存池)及排放系统;

7.调试工作程序

锅炉化学清洗的调试工作可按如下所示流程图进行:

8.化学清洗项目及工艺

8.1临时系统的安装

8.1.1化学清洗临时系统及设备应按《化学清洗系统图》的要求进行安装,所有临时系统的安装应符合有关规定的要求。

8.1.2化学清洗中的临时阀门应选用优质铸钢阀,安装前应解体检查;对新阀门要进行水压试验,水压合格后还要更换耐酸盘根,以确保清洗过程中不发生泄漏,门芯脱落等事故。

8.1.3化学清洗泵应解体检修、更换耐酸盘根。

8.1.4汽包上做一临时液位计,下端与汽包水侧用软管相通,上端与汽包汽侧相通,永久水位计彻底解列,临时液位计通过工业摄像机将信号引至汽包水位控制门附近。

8.1.5省煤器与临时系统的联接:

高压给水管道与给水操作平台之间适当位置进行断口,在靠近省煤器侧用219×7临时管道接至清洗平台,拆除省煤器入口管道逆止门门芯。

8.1.6临时系统与水冷壁系统的联接:

按化学清洗系统图所示,4根主降水管的下集箱上各割一根分配管(靠近降水管下集箱侧,根据现场管道实际情况进行选取),并割取4根主降水管的酸洗预留接口,与清洗临时系统以159×4.5的管道接通(以左、右侧下降管分成两路临时管回清洗平台),两组159×4.5的管道分别汇入219×7的管道接入清洗平台。

靠近水冷壁侧分配管加堵板并接排放管汇通至219×7的管道上。

8.1.7汽包内部的工作:

旋风分离器拆除不参与本次酸洗。

汽包内如有保护漆则需人工用电动钢丝刷清理,并在工作完成后对汽包进行清扫。

8.1.8来自省煤器的给水分配管中分4路分别注入四根大直径下降管座,须对4路分配管进行一定的加堵处理,以免造成化学清洗过程中水路的偏流,影响化学清洗质量。

8.1.9临时系统的管道安装前应检查其内部有无杂物,如有,清理干净后再进行安装。

临时系统应进行保温。

化学清洗的临时管道按流程方向应有千分之三的坡度,在最低处加装低位放水管。

蒸汽管道,临时系统中与清洗液接的所有焊口应氩弧焊打底。

8.1.10加热蒸汽汽源为辅汽联箱来汽,从辅汽联箱上接一根108×4的管道至清洗箱;要求装两道阀门,两道门之间装一块压力表,蒸汽管道上应安装一个DN40的疏水阀。

蒸汽压力0.8~1.3Mpa,温度250℃~350℃,流量为15~30t/h,辅汽联箱和蒸汽管道应有联络阀门。

8.1.11汽包顶部放气用管及安全门阀芯摘除接排氢管,各路排氢管汇成一路(φ159)向上,最后对空,并加装阀门。

8.1.12除盐水水管从凝补水泵出口选择合适接口,由此接口用219×6的管道接至清洗箱,动力由凝补水泵提供。

8.1.13过热器充保护液的接口:

将过热器包墙疏水出口联箱疏水管断开,做一个DN80的接口用Ф89×4的临时管接至清洗平台。

过热器充保护液前汽包一侧人孔须打开,待确认完保护液充满后方可关闭。

8.1.14化学清洗排废母管从排废总门后分三路,第一路直接去雨水井(排放冲洗水)第二路直接排放至机组排水槽;第三路以三通形式汇通至机组排水泵出口母管上。

从而保证排废的顺利进行。

排放酸洗废液前,必需弄清楚机组排水槽的溢流口位置高度。

8.2化学清洗系统的划分

根据此炉水冷壁特点及参数,为了满足清洗流速的要求,决定本次清洗回路的划分为:

Ⅰ回路:

清洗箱→清洗泵→省煤器→汽包→四周水冷壁→清洗箱

1/2水冷壁(左半侧)

Ⅱ回路:

清洗箱→清洗泵→→汽包→1/2水冷壁(右半侧)→清洗箱

省煤器

1/2水冷壁(右半侧)

Ⅲ回路:

清洗箱→清洗泵→→汽包→1/2水冷壁(左半侧)→清洗箱

省煤器

其中:

Ⅰ回路主要用于升温试验及水冲洗,Ⅱ、Ⅲ回路为清洗回路。

8.3临时系统的分部试运和水压试验,过热器充保护液

8.3.1临时系统水冲洗(与锅炉本体相连的一次门关闭)

A、除盐水母管来水→清洗箱→地沟(雨水井)。

B、除盐水母管来水→清洗箱→清洗泵→进液母管→进、回液母管隔离门→排液母管→雨水井。

8.3.2临时系统的分步试运。

清洗泵试转2小时以上无异常。

8.3.3临时系统的水压试验

首先建立临时系统的再循环:

清洗箱→清洗泵→进液母管→进、回液母管隔离门→回液总门→清洗箱。

自循环建立后,缓慢关闭回液总门,记录进回液母管压力表所示之压力,当压力升至1.2MPa时开始计时,如无渗漏,10分钟后可确认合格;如有渗漏应立即处理,重新试验直至合格。

8.3.4过热器充保护液,锅炉上水,冲洗。

过热器充保护液:

酸洗前通过清洗泵出口的临时管道,向过热器反向冲保护液,当过热器冲满保护液后,将过热器反上水管解列,反上水门加堵板,防止清洗液漏入反上水系统。

从汽包人孔观察,等有保护液从饱和蒸汽管反流至汽包,则证明过热器保护液充满。

汽包内悬挂腐蚀指示片,封闭汽包人孔门。

通过清洗泵,从省煤器向水冷系统上水,记录上满水所用的时间,确认上水速度。

上水至汽包液位至汽包中心线。

建立临时系统的再循环:

清洗箱→清洗泵→进液母管→进、回液母管隔离门→回液总门→清洗箱,整体排放,如此几次,直至排水清澈。

8.4升温试验:

按第Ⅰ清洗回路建立系统循环,全开临时系统加热器进行升温试验,回液出现温升后开始计时,如1.5小时内净升温40℃或2小时净升温50℃,则认为加热系统和炉膛封闭合格,否则应采取补救措施。

8.5碱洗

⑴碱洗工艺:

Na3PO4:

0.2~0.3%

Na2HPO4:

0.1~0.2%

消泡剂:

适量

温度:

85±5℃

时间:

8~10小时

⑵按系统化学清洗流程建立循环,全开临时系统加热器,待温度升至80℃后开始计时,循环8~10小时后结束碱洗。

⑶碱洗后水冲洗:

建立与锅炉本体碱洗相同循环,循环1小时后排放,如果排放水不合格,继续相同冲洗至合格。

8.6盐酸清洗

⑴酸洗工艺:

盐酸(HCl):

4.0~5.0%

缓蚀剂(IS-129):

0.3~0.5%

还原剂(N2H4):

0.1%

温度:

50~60℃

时间:

4~6h

⑵系统上满除盐水,建立整体循环,投入清洗平台临时加热系统进行升温,当回液温度达到60℃时停止加热,调整汽包液位在汽包中心线-150到-200mm处。

⑶升温试验合格后,保持第Ⅱ循环回路,当温度升至50℃时,加缓蚀剂IS-129,控制缓蚀剂浓度0.3~0.5%,循环均匀后启动浓酸泵向清洗箱加酸,酸洗系统酸液浓度控制3~5%,同时根据Fe3+的情况适当添加还原剂,控制Fe3+<300mg/L,根据泡沫大小可加适量消泡剂Ⅱ。

⑷第Ⅱ,第Ⅲ循环回路进行轮换清洗。

维持酸洗液温度50~60℃。

汽包液位控制在+50~+100mm。

⑸在酸洗过程中汽包顶上排氢管处于开路状态,酸洗开始每半小时化验一次清洗液,待出口全铁离子总量2~3次取样化验基本不变,出口酸的浓度2~3次取样化验基本不变,监视管段清洗干净,即可结束酸洗。

一般控制酸洗时间不低于5小时。

8.7水冲洗:

酸洗结束后,酸洗液迅速排空,用除盐水对系统进行大流量水冲洗,冲洗过程中继续加热,冲洗过程中注意对死区的冲洗,把各联箱疏水门逐次打开进行冲洗,冲洗至出水澄清,冲洗过程中严格控制汽包水位在中心线上200~300mm(高于酸洗时汽包液位)。

冲洗终点控制标准:

水质澄清透明,Fe<50mg/L,进出口电导率之差DD≤100μS/cm。

8.8漂洗及钝化:

冲洗结束后,建立系统循环,继续加热,当回液温度65℃时开始加二甲基酮肟复合钝化剂,控制浓度0.15~0.25%,控制温度70~80℃。

回液70℃开始计时,循环4~5小时后排放。

钝化废液的处理与排放:

将化学清洗废液排入废液池,加碱中和至合格后排放。

8.9酸洗后的通风

8.9.1待汽包内确认无压力后,打开汽包人孔门,用2台轴流风机从汽包内向外强制通风,并割除主给水酸洗接口、省煤器入口集箱的手孔、水冷壁下集箱与临时系统的联接管,进行省煤器内管壁、水冷壁管内壁的强制通风烘干。

8.9.2正式系统中连排、省煤器再循环、省煤器联箱排污全部打开。

8.10废液排放与处理

排放废液时,先用清洗泵将废液通过机组排水泵出口三通管(关闭机组排水泵出口门)直接排放至废水贮存池(动力式排放,可保证排放速度,从而避免清洗表面挂壁现象的出现),观察回液压力,将炉本体剩余废液就近排放至机组排水槽。

地下管网为不锈钢及钢衬塑管,酸洗废液的排放应该对其没有任何影响,具体耐温参数,请相关单位进行确认。

8.11钝化后排放过程及注意事项:

⑴当钝化液排放至汽包人孔门以下时应立即打开汽包人孔门,用轴流风扇进行强制通风;

⑵汽包、水冷壁、下降管内钝化液由环形集箱处的排放口放掉,省煤器内钝化液由省煤器入口处排放口放掉,清洗箱内钝化液由清洗箱处排放口放掉。

⑶依次打开省煤器、水冷壁、水冷壁下集箱的放水门各排5分钟。

⑷钝化液排放完毕后尽快割开环形下集箱上的酸洗管接头及省煤器入口处的临时管,使水冷壁、汽包及省煤器充分通风干燥。

⑸酸洗操作结束后尽快除去临时保温,放掉临时管内残存的钝化液,准备恢复系统并对汽包内部、环形集箱进行人工清理工作。

8.12化学清洗质量评定

8.12.1检查

汽包人孔打开冷却至40摄氏度以下后,方可允许入内检查。

确保一台轴流风机做好安全保护通风,对汽包和水冷壁下集箱进行彻底人工清理。

并对汽包中悬挂试片及临时系统中安装的监视管段进行检查,来确定清洗效果。

8.12.2召开有关人员会议,按化学清洗评价标准鉴定(评定标准按DL/T794-2001)。

化学清洗效果与评价:

被化学清洗管内壁的金属表面清洁,基本上无残留氧化物,无二次浮锈;腐蚀指示片平均腐蚀速率小于8g/m2h,腐蚀总量小于80g/m2;被清洗的表面应形成良好的钝化膜。

8.13清洗后的锅炉保护

如果在酸洗后20天内可以点炉,则不需要特别保养,用清洗后形成的低温钝化膜保护即可;如在酸洗后20天内无法点炉,不能生成高温钝化膜,则按照规定,必须进行另外采取措施保养。

9.组织分工

按照部颁新《启规》有关规定,各方职责如下:

9.1施工单位职责:

9.1.1负责分系统试运的组织工作。

9.1.2负责化学清洗药品的投加;临时系统的安装和管路的连接。

加工试片。

9.1.3负责试运设备的检修、维护及消缺工作。

清洗时医疗及公安消防值班;

9.1.4准备必要的检修工具及材料。

负责临时系统的挂牌工作。

9.1.5配合调试单位进行分系统的调试工作。

9.1.6参加分部试运后的验收签证。

9.1.7负责酸洗完的系统恢复工作、割管取样工作。

化学清洗后的废液处理及排放。

9.2青铜峡铝业自备电厂职责:

9.2.1负责系统试运中正式系统及永久设备的启停、正常运行调整及事故处理;化学制水、供水;供电、供汽。

9.2.2负责与化学清洗有关正式系统及正式设备的挂牌工作。

9.2.3负责化学清洗中正式系统的巡检及运行工作。

9.2.4负责化学清洗全部分析项目的化验药品准备、分析化验工作。

9.2.5参加分部试运后的验收签证。

9.3调试单位职责:

9.3.1负责小型试验,确定锅炉化学清洗方案。

负责确定酸洗接口及系统的设计、工艺控制条件。

9.3.2负责锅炉化学清洗方案的编制工作,并进行技术交底。

9.3.3负责提供化验方法及化验所需药品数量、化验项目、化验记录报表格式。

9.3.4负责化学清洗过程中的技术指挥工作。

9.3.5负责提供药品清单,并在药品到达后检查合格证及产品质检报告。

9.3.6负责试验数据的记录及整理工作。

9.3.7填写试运质量验评表。

9.3.8参加分部试运后的验收签证。

9.3.9编写调试报告。

9.3.10在化学清洗中,认真贯彻已批准的措施,协助安装和生产单位做好各阶段工作。

9.3.11在化学清洗过程对临时出现的故障,提出应急补救措施,保证清洗质量。

9.4监理公司职责:

9.4.1负责总体协调工作。

组织清洗前条件的检查。

9.4.2参与和协调化学清洗过程中各单位的关系。

9.4.3参加分部试运后的验收签证。

9.5化学清洗的组织落实:

本次化学清洗的临时系统比较复杂,涉及永久设备及系统较多,需要各专业和各施工单位及生产部门的密切配合。

在化学清洗中所使用的化学药品不仅数量大,而且有多种危险品,浓酸、浓碱对人体有强腐蚀性。

现场施工人员稠密,施工高峰期明火作业很多,为了确保本次化学清洗安全顺利进行,请各单位、各部门严加管理,密切配合,确保化学清洗工作从进酸开始后到钝化结束的每一步工艺一环紧扣一环,不出差错,从而保证化学清洗的成功和优良的清洗质量。

为此建议成立化学清洗指挥组,下设清洗技术组,运行值班组和基建综合组。

化学清洗指挥组应由青铜峡铝业自备电厂、宁夏恒安监理公司、施工单位、西北电力建设调试施工研究所有关领导和人员组成,负责协调工作和重大问题的决策,并直接领导下属三个小组进行工作。

A.清洗技术组:

由青铜峡铝业自备电厂技术人员、施工单位技术人员、西北电力建设调试施工研究所技术人员组成,负责本次化学清洗中的技术问题。

(1)青铜峡铝业自备电厂侧重永久设备的操作,清洗过程中的化验和分析;

(2)施工单位侧重临时设备的操作,所管辖系统、设备的检修、维护及后勤安全保障工作;

(3)西北电力建设调试施工研究所负责编制化学清洗工艺措施,化学清洗前的技术交底,负责清洗工艺过程中的全面技术指导,在紧急事故状态下提出对策并发布命令。

B.运行值班组:

由青铜峡铝业自备电厂化学、电气、锅炉等专业人员组成。

(1)负责供给除盐水、送电、送汽等工作;

(2)负责化学清洗全部分析项目的分析化验工作,并配合废液处理的化验分析。

C.基建综合组:

由施工单位所属锅炉、电气、热工、汽机等专业组成

(1)系统及设备的检修维护;

(2)化学清洗药品的投加;

(3)清洗时医疗及公安消防值班;

(4)化学清洗后的废液处理及排放。

10.安全注意事项

10.1参加化学清洗的所有工作人员应严格执行《安规》及现场有关安全规定,确保清洗工作安全可靠地进行。

10.2如在化学清洗过程中可能或已经发生设备损坏、人身伤亡等情况,应立即停止清洗工作,并分析原因,提出解决措施;

10.3如在化学清洗过程中发现异常情况,应及时调整,并立即汇报指挥人员。

10.4化学清洗全过程均应有各专业人员在岗,以确保设备运行