港珠澳大桥大直径钢管桩试桩方案.docx

《港珠澳大桥大直径钢管桩试桩方案.docx》由会员分享,可在线阅读,更多相关《港珠澳大桥大直径钢管桩试桩方案.docx(35页珍藏版)》请在冰豆网上搜索。

港珠澳大桥大直径钢管桩试桩方案

港珠澳大桥主体工程桥梁大直径钢管桩试桩

1、工程概况

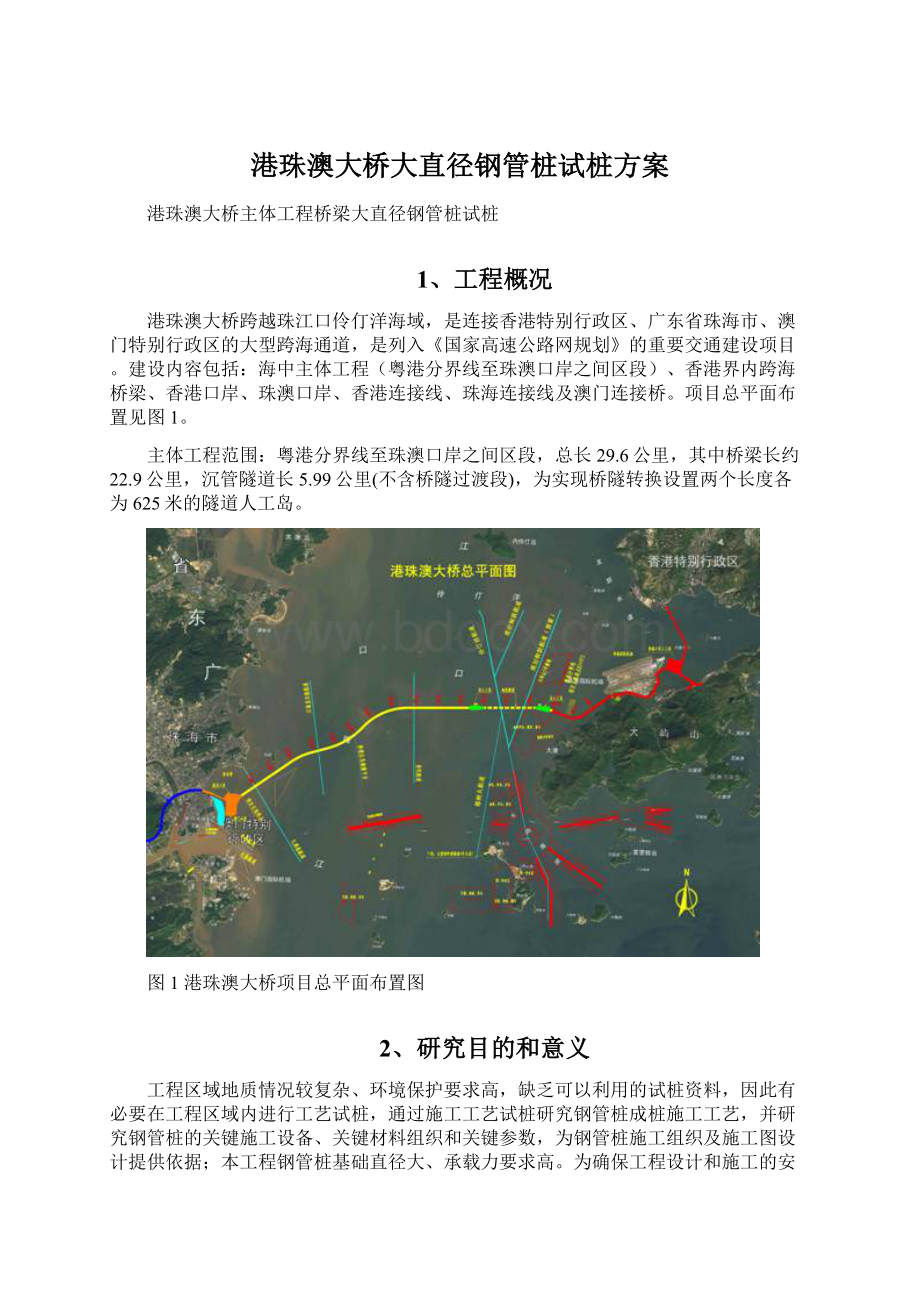

港珠澳大桥跨越珠江口伶仃洋海域,是连接香港特别行政区、广东省珠海市、澳门特别行政区的大型跨海通道,是列入《国家高速公路网规划》的重要交通建设项目。

建设内容包括:

海中主体工程(粤港分界线至珠澳口岸之间区段)、香港界内跨海桥梁、香港口岸、珠澳口岸、香港连接线、珠海连接线及澳门连接桥。

项目总平面布置见图1。

主体工程范围:

粤港分界线至珠澳口岸之间区段,总长29.6公里,其中桥梁长约22.9公里,沉管隧道长5.99公里(不含桥隧过渡段),为实现桥隧转换设置两个长度各为625米的隧道人工岛。

图1港珠澳大桥项目总平面布置图

2、研究目的和意义

工程区域地质情况较复杂、环境保护要求高,缺乏可以利用的试桩资料,因此有必要在工程区域内进行工艺试桩,通过施工工艺试桩研究钢管桩成桩施工工艺,并研究钢管桩的关键施工设备、关键材料组织和关键参数,为钢管桩施工组织及施工图设计提供依据;本工程钢管桩基础直径大、承载力要求高。

为确保工程设计和施工的安全可靠,需要在工程实施前在工程海域进行桩基施工工艺和承载力验证。

主要试验目的如下:

1钢管桩制桩、打桩设备及施工工艺的试验验证

本工程钢管桩直径为2.0m,桩基要求进入强风化不小于2.0m(或进入中风化),对打桩设备能力提出了很高的要求。

需要通过现场试验,测试打入桩在沉桩锤击过程中桩身最大拉压应力、桩端闭塞效应等沉桩情况,初步提出锤型、停锤标准等沉桩工艺的参数,并对拟选的桩锤、打桩工艺及参数进行验证和调整。

⑵钢管桩极限承载力的确定

通过现场试验,确定钢管桩的极限承载力,并获取土层的侧阻、端阻力和桩身的应力及变形数据,从而为桩基设计提供可靠的数据。

3、试桩布置

港珠澳大桥主体工程桥梁试桩统一采用本项目建立的平面及高程控制测量系统。

大桥施工将建立海中临时参考站及测量控制点,为满足海中桥梁施工测量定位的需要,拟在青州航道桥、江海直达船航道桥和九州航道桥附近的试桩平台上建立GNSS临时参考站。

经研究,三个参考站宜设在K19、K27和K33处,位于桥轴线北侧100米左右。

根据桥位处水文及地质情况,大直径钢管桩的试桩位置结合海上测量平台的选点需要,拟选定在青州航道桥附近桥轴线北侧100米左右。

具体见图2

图2钢管打入桩平面布置图

在试桩平台上均可设置强制归心观测墩,用于安置GPS接收机和电子全站仪进行施工测量。

根据以上要求及试桩需要相结合,各类试桩的具体位置及相应轴线桩号见下表。

序号

相应轴线桩号

X-坐标

Y-坐标

相应的钻孔号

试桩类型

桩底标高(m)

单桩轴向受压承载力容许值(kN)

1

K19+003

2465321.918

38471489.298

CKQ17

直径2.0m钢管桩

-93.7

12357

2

K19+003

2465327.908

38471488.956

CKQ17

直径2.0m钢管桩

-93.7

12357

3

K27+033

2461718.405

38464471.457

CKQ41

直径2.2~2.0m钢管复合桩

-104.3

35047

4

K27+033

2461724.201

38464469.906

CKQ41

直径2.2~2.0m钢管复合桩

-104.3

35047

5

K33+317

2458844.096

38458916.939

JDQ09

直径2.0~1.8m钻孔灌注桩

-43.1

28372

6

K33+317

2458848.234

38458914.133

JDQ09

直径2.0~1.8m钻孔灌注桩

-43.1

28372

表注:

试桩桩底标高为暂定值。

4、试桩工作内容

1.完成试桩结构设计及试桩研究工作大纲编制。

2.完成一组共两根钢管桩的试桩研究。

3.桩基承载力试验研究

(1)测定单桩极限承载力、桩身轴力分布及土体分层侧阻力和端阻力;各土层界面上的沉降位移、桩端位移、桩身弹性压缩及土层的塑性变形;

(2)测定桩端闭塞效应;

(3)通过对试桩的高应变动力测试,测试桩身完整性及极限承载力(包括初打和复打承载力测试)。

4.桩基施工工艺试验研究

(1)研究大直径钢管桩制桩、打桩设备及施工工艺,同时对插打施工过程中的环境影响进行评估。

(2)测试打桩过程中桩身拉、压应力和桩顶压应力,并确定打桩施工的锤型、停锤标准;

(3)测定试桩平吊、垂直吊运时的桩身挠度,并测定吊运过程中不同角度(0°、15°、30°、45°)桩身应力分布,并在现场进行拍照摄影;

(4)试桩范围内各做2个静力触探测试,观测打入桩桩内泥芯情况记录锤击数、贯入度、落锤高度及贯入度随深度变化曲线;

(5)同步观测在波浪、水流作用下,不同潮位时桩身应力,桩周泥面冲刷情况。

历时不少于2个月,要求在每次大潮汛时连续观测3天,一般要求每2小时观测一次,涨急、落急和风浪较大时适当增加观测次数。

波浪、水流、潮位的观测应和桩身应力的观测同步进行。

5.试桩结束后,其试桩结构将用作施工海上测量平台。

5、主要技术要求

⑴在沉桩能达到设计标高的情况下,记录总的锤击数和最后10cm的平均贯入度;

⑵如沉桩无法达到设计标高,记录总的锤击数、最后10cm的平均贯入度和最后桩尖实际高程与设计高程的距离。

在沉桩无法达到设计标高的情况下,应及时与设计沟通解决。

⑶试桩采用自平衡法加载,荷载箱的位置宜选在桩基底部;

⑷打桩结束后,在试验开始前应安排不小于25天的休止时间;

⑸试验结果需要考虑冲刷深度后的影响;

⑹所有试桩中的基桩均应认真作好沉桩记录,具体要求按现行规范沉桩记录方法有关规定进行。

对试打桩的落锤高度、贯入度、锤击次数、入土深度应进行同步记录,以便提供锤击数、贯入度、落锤高度随深度变化曲线;

⑺本次试桩既是承载力试桩,也是钢管桩制作、沉桩等施工工艺试桩,因此专题承担单位应根据本试验任务书编制详细的试验方案,试验方案应包括技术方案和进度安排。

施工方应与试验单位密切配合制定详细的施工方案,方案应在试验开始前提交给业主单位与设计单位审核;

⑻试桩施工完成后,施工单位应及时总结(包括对钢管插打噪音和减噪措施效果进行评价)、整理施工的成功经验及不足之处,对大直径超长桩的施工方法、施工精度、施工设备及施工组织提供指导性意见;

⑼测试单位应根据实际试桩要求,合理布设所需检测仪器、预埋测试元件;

⑽承载力试桩完成后测试单位应提供试桩工程报告,要求综合分析试验成果并提供指导性意见。

6、钢管打入桩试桩施工

6.1、沉桩施工工艺流程

图3打入桩施工工艺流程图

6.2、钢管桩加工

钢管桩加工有两种方法:

1、整根钢管桩加工2、根据目前国内现有打桩船的打桩能力,钢管桩分两节加工。

6.2.1、钢管桩整根加工

钢管桩直径2.0m,壁厚28mm,桩尖6.5m范围壁厚为30mm,总长度98.7m,重量145.388t,在桩顶填心混凝土范围内壁有9个剪力环。

外壁采用双层环氧粉末涂层,内壁采用无溶剂液体环氧涂层。

根据钢管桩的长度重量等参数,钢管桩加工厂需要选择:

1、有能够加工95m桩长的场地。

2、有能够起吊150t重量的起重设备,3、有出运码头。

4、有防腐施工能力。

6.2.1、钢管桩分两节加工

第一节长度60m左右,第二节长度38.7m,采用法兰盘螺栓连接,法兰盘入土深度20m以上。

6.3、运桩驳的选择

试桩钢管桩直径2.0m,长度98.7m,重量145.388t,试桩数量2根,主要根据桩的长度选择运桩驳,需要选择长度不小于90m的驳船(装船后还需悬臂9m)。

驳船采用自航驳还者由拖轮拖带均可。

6.4、钢管桩的运输

由于钢管桩尺寸长、重量大、易滚动且涂有防腐层,为确保运输安全及钢管桩防腐层不致损坏,须对驳船进行加固改造。

在驳船甲板上设置稳桩支架,支架用型钢制作,桩间用枋木支垫隔开。

钢管桩支点处甲板须进行加固处理,支点间距8~10m。

钢管桩由运桩驳运到施工现场后,及时对驳船进行抛锚定位,将其停靠在水深较深的区域,避免退潮后运桩驳重载搁浅、坐滩。

及时通知质检人员和监理工程师上船对管桩进行检查、验收。

验收合格的管桩方可进行沉桩施工。

6.5、施工测量

采用采用GPS系统进行沉桩测量定位,利用GPSRTK定位技术进行沉桩定位测量具有定位方便、速度快的特点,可实时提供放样点的三维坐标且不受天气影响,可全天候作业,在外海水域作业优点突出。

6.6、打桩船及桩锤选择

由于桩长98.7m,重量145.388t,需要选择起重能力150t以上,打桩长度为95m+水深的桩船。

桩入土深度88m,单桩轴向受压承载力容许值12357KN,根据桥涵施工手册估算锤冲击能量:

E≥25P=25X12357=308925N.m

E—锤的一次冲击动能,N.m

P—单桩设计荷载,KN

选用BSPCG370型液压打桩锤。

BSP液压锤作业清洁,无废气排放。

或者选择HIS-800打击能量800KN.m,锤重38t(胜利油田二分公司)

BSPCG370液压锤主要技术性能表

型号

最大

能量(kNm)

冲程

(mm)

总长

度(m)

最大冲程时冲击次数(次/min)

冲击

频率

(次/min)

基本

重量(kg)

基本

长度(mm)

工作

压力(bar)

工作

流量(L/min)

BSPCG370

370

200~1500

8.375

32

1~100

34650

6930

250

650

验算锤冲击能量是否符合要求

K=(Q+q)/E=(346.5+1453.88)/370=4.86

其中:

K—锤的实用系数

Q—锤的总重力,KN

q—桩的重力KN

E—锤的一次冲击动能,KN.m

K值不宜大于下列数值

双动汽锤和柴油锤5.0

6.7、配套船舶

根据现场条件,应配备相应辅助船舶(起锚艇、拖轮等)配合打桩船起锚、移船、定位、避风等;定位驳船停靠运桩船。

6.8、替打

由英国生产的BSPCG370打桩锤与替打连接在一起,不需再另外加工替打,锤垫也是英国配套生产的高分子材料。

6.9、桩船抛锚定位

根据打桩船上GPS定位系统显示的数据,打桩船由拖轮拖到施工地点附近,进行粗定位。

然后由抛锚艇按设计的锚位逐个精确抛锚定位。

6.10、吊装就位

待打桩船锚抛好后绞缆,桩驳靠打桩船,装船吊装。

6.11、钢管桩定位

操纵室通过观察桩架上的角度测量仪调整桩架的倾斜度,以使桩身斜率符合设计要求;再根据预先输入的单桩平面扭角(方位角)、平面坐标,依据船上专用的GPS定位系统显示的图形和数据,通过调整船位的方法,使桩到达设计位置。

混凝土管桩定位基本步骤如下:

⑴粗略定位

桩进龙口套背板后,解掉副钩两绑扣,分别调整桩架垂直度和上下移动上、下背板,使桩左右处于垂直状态。

然后慢慢移船到GPS显示屏幕上的设计桩位。

⑵基本定位

通过粗定位桩的上下偏位达到规范要求范围内,收紧桩船四周锚缆,在正侧面仪器的监控下慢慢松主钩下桩。

桩到砂面稳桩后,观测桩的偏位情况,再通过微移桩船,使桩正位。

如下桩后偏位较大,不能用移船纠偏,要用主钩把桩提起,重新定位,直到桩位正位为止。

⑶精确定位

桩正位后,如测量桩位无明显变化,解除主钩两吊点绑扣。

再次复测桩位,在确定桩位正位情况下,才能响锤沉桩。

沉桩过程中,测量要全过程跟踪,随时通报桩的偏位变化情况。

桩的允许偏位必须满足规范和设计要求。

6.12、沉桩

(1)沉桩前根据施工需要标画出桩身标尺,对长度不同的管桩进行分类编号,沉桩时可根据编号选择相应长度的管桩进行沉桩施工。

为保证沉桩质量,对桩位数据必须认真计算和复核,并用GPS仪器进行现场定位和校核,确认无误后方可用于施工放样。

(2)沉桩时,桩锤、替打和桩三者应保持在同一直线上,替打保持平整,避免产生偏心捶击。

沉桩前先检查桩锤、替打、桩身三位一体之轴心是否在同一线上。

为减小沉桩过程中产生的应力,同时为了避免溜桩情况的发生,开始时桩锤应以低档位进行捶击沉桩,锤击正常后再开高档位进行沉桩。

(3)管桩位置通过GPS测量定位好后,通过吊桩移船使管桩就位。

将打桩船定位锚缆拉紧,以确保桩位和船体稳定。

管桩通过自重下沉入龙口,同时监测下沉管桩桩位的变化。

在桩自沉后,不可过多纠正偏位,只能“微”调船位和龙口。

如果桩位变化超过允许的误差范围,须立即停止桩的下沉,将桩拔起,并查明原因,重新定位。

管桩自沉稳桩后进行压锤,直至管桩不再下沉。

查看并复核桩位是否符合要求,如果桩位变化超过允许的误差范围,应立即停止桩的下沉,将桩拔起,并查明原因,重新定位。

桩在压锤稳定后,松开抱桩器,启动液压锤,进行捶击沉桩。

在沉桩过程中,如出现贯入度异常、桩身突然下降、过大倾斜、移位等现象,应立即停止沉桩,并会同相关部门及时查明原因,以采取有效措施解决问题。

沉桩时考虑到有可能出现的偏位,施工前应清楚水下可能存在的障碍物并根据事先探明的地质变化情况决定下桩时的提前量。

并在沉桩施工过程中随时注意观察,对提前量参数进行适当调整。

沉桩时还应考虑避免桩船走锚,缆绳绊桩(特别是前进缆要穿过已沉桩区),背板蹩桩以及方驳或打桩船碰撞。

避免用移船方法纠正桩位,禁止在基桩上带缆。

涨落潮时,应随潮水的涨落适时松、紧缆绳,以保持船位不变和防止个别锚缆受力过大。

管桩沉桩施工应连续进行,不要中途停顿,以免管桩周围的土壤恢复而增加沉桩的阻力。

7、承台施工

沉台尺寸为:

长9.6m,宽3.6m、高4.0m,钢管桩下沉完毕并做完各种试验检测之后,在钢管桩上方焊接牛腿,铺型钢作为承台施工的支撑系统,按常规进行承台施工。

9、试桩测试

港珠澳大桥主体工程桥梁钻孔灌注桩试桩

1、工程概况

港珠澳大桥跨越珠江口伶仃洋海域,是连接香港特别行政区、广东省珠海市、澳门特别行政区的大型跨海通道,是列入《国家高速公路网规划》的重要交通建设项目。

建设内容包括:

海中主体工程(粤港分界线至珠澳口岸之间区段)、香港界内跨海桥梁、香港口岸、珠澳口岸、香港连接线、珠海连接线及澳门连接桥。

项目总平面布置见图1。

主体工程范围:

粤港分界线至珠澳口岸之间区段,总长29.6公里,其中桥梁长约22.9公里,沉管隧道长5.99公里(不含桥隧过渡段),为实现桥隧转换设置两个长度各为625米的隧道人工岛。

图1港珠澳大桥项目总平面布置图

2、研究目的和意义

工程区域地质情况较复杂、环境保护要求高,缺乏可以利用的试桩资料,因此有必要在工程区域内进行工艺试桩,通过施工工艺试桩研究钻孔灌注桩成孔及成桩施工工艺,并研究灌注桩的施工设备、施工组织、施工泥浆和施工参数(如混凝土配合比、混凝土初凝时间等),为钻孔灌注桩施工组织及施工图设计提供依据;另外,通过钻孔灌注桩承载力试验,获取各土层及桩端持力层有关参数、测定桩基沉降和变形,为进一步核定钻孔灌注桩各项设计参数和单桩极限承载力提供参考依据。

3、试桩布置

港珠澳大桥主体工程桥梁试桩统一采用本项目建立的平面及高程控制测量系统。

大桥施工将建立海中临时参考站及测量控制点,为满足海中桥梁施工测量定位的需要,拟在青州航道桥、江海直达船航道桥和九州航道桥附近的试桩平台上建立GNSS临时参考站。

经研究,三个参考站宜设在K19、K27和K33处,位于桥轴线北侧100米左右。

根据桥位处水文及地质情况,钻孔灌注桩的试桩位置结合海上测量平台的选点需要,拟选定在九洲航道桥附近桥轴线北侧100米左右。

在试桩平台上均可设置强制归心观测墩,用于安置GPS接收机和电子全站仪进行施工测量。

根据以上要求及试桩需要相结合,各类试桩的具体位置及相应的轴线桩号见下表。

序号

相应轴线桩号

X-坐标

Y-坐标

相应的钻孔号

试桩类型

桩底标高(m)

单桩轴向受压承载力容许值(kN)

1

K19+003

2465321.918

38471489.298

CKQ17

直径2.0m钢管桩

-93.7

12357

2

K19+003

2465327.908

38471488.956

CKQ17

直径2.0m钢管桩

-93.7

12357

3

K27+033

2461718.405

38464471.457

CKQ41

直径2.2~2.0m钢管复合桩

-104.3

35047

4

K27+033

2461724.201

38464469.906

CKQ41

直径2.2~2.0m钢管复合桩

-104.3

35047

5

K33+317

2458844.096

38458916.939

JDQ09

直径2.0~1.8m钻孔灌注桩

-43.1

28372

6

K33+317

2458848.234

38458914.133

JDQ09

直径2.0~1.8m钻孔灌注桩

-43.1

28372

表注:

试桩桩底标高为暂定值。

4、研究工作内容

1.完成试桩结构设计及试桩研究工作大纲编制。

2.完成一组共两根钻孔灌注桩的试桩研究。

3.研究钻孔灌注桩成孔、成桩施工工艺,研究并确定适合本项目的轻质化学泥浆及清孔措施;单桩承载力测试;测试各土层及桩端持力层有关参数,测定桩基沉降和变形;在施工过程中探索和总结降低钢护筒插打噪音、有利于环保及无污染的施工措施。

4.试桩结束后,其试桩结构将用作施工海上测量平台。

5、主要技术要求

⑴本试桩既是承载力试桩,也是施工工艺试桩,因此专题承担单位应制定详细的钻孔桩施工方案并报业主及设计单位审核;

⑵钻孔桩施工所采用作业平台强度应满足风浪及大型施工设备承载的要求;

⑶桩基钢护筒应采用Q235B钢板,钢护筒壁厚20mm,单根长不小于50m。

钢护筒底口应进行加劲,且设置刃脚以减小沉放阻力。

护筒在运输过程中两端需加强以避免变形,起吊支点范围内需设局部加强。

钢护筒在沉放、插打施工工程中应采用导向架或其它有效措施严格控制施工精度。

钢护筒的垂直度误差不得大于1/400,桩顶中心的平面位置误差不得大于5cm;

⑷钻孔灌注桩成孔建议采用旋转钻机气举反循环法施工,施工单位应根据桩径、桩长、护筒长度、护筒重量及钢筋笼总重等各项施工参数合理选择钻机、起重设备及其它施工设备;

⑸试桩桩基桩径大、钻孔深,护筒外水位受潮位变化影响大,钻孔过程中容易出现缩径和漏浆等现象,因此施工单位在钻孔施工过程中应通过工艺试验配制不分散、低固相、高粘度的轻质化学泥浆护壁;密切注视潮位变化,确保护筒内水位比潮位高2.0m左右;定时对孔内泥浆进行检测,保证孔内泥浆性能指标符合要求;制订严密的防掉钻、防塌孔的技术保证和应急处理措施;

⑹施工单位应预计将来工程全面开工期间混凝土拌和站的可能布置位置、生产能力以及海上交通情况,合理确定单桩混凝土浇注时间。

并据此进行桩基C45水下混凝土配合比试验,确定混凝土初凝时间,以保证成桩质量;

⑺施工过程中施工单位应对试桩周围河床泥面局部冲刷情况进行观测,最终提供桩周局部冲刷的实测资料及桩周河床冲淤与水流的关系;

⑻钻孔桩在承载力试桩前,应通过声测法检测桩身的完整性;

⑼试桩施工完成后,施工单位应及时总结(包括对轻质化学泥浆、清孔措施、钢护筒插打噪音和减噪措施效果进行评价)、整理施工的成功经验及不足之处,对钻孔灌注桩的施工方法、施工精度、施工设备及施工组织提供指导意见;

⑽试桩采用自平衡法加载,荷载箱的位置宜选在桩基底部;

⑾承载力试桩过程中应确定桩的极限承载力,并给出各土层对桩的侧向极限摩阻力、桩端极限承载力、各土层界面上的沉降位移、桩端位移、桩身弹性压缩及土层的塑性变形等情况;

⑿测试单位应根据实际试桩要求,合理布设所需检测仪器、预埋测试元件;

⒀承载力试桩完成后测试单位应提供试桩工程报告,要求综合分析试验成果并提供指导性意见。

⒁控制混凝土外壁泥皮厚度等工艺分析。

6钻孔灌注桩施工

6.1施工方案

打设辅助钢管桩及钢护筒搭设钻孔平台进行钻孔桩施工。

采用泥浆护壁、回旋钻气举反循环成孔工艺,搅拌船浇筑水下混凝土。

所有桩内先用钻头带钢丝刷的钻机钻孔至护筒底口以上1m位置,再用所选型号钻机钻孔至终孔;灌注混凝土用导管在钢筋笼施工完成前先进行短节接长,当钢筋笼连接、固定完成后,再进行长节接长;所浇筑混凝土均用搅拌船生产、泵送至安置在需浇混凝土孔旁的大集料斗中,再通过溜槽、小料斗、导管进行水下混凝土浇注。

6.2施工工艺流程

施工工艺流程。

钻孔桩施工工艺流程图

6.3钻孔平台搭设

6.3.1钻孔平台设计

钻孔平台由桩基、梁系组成,每个钻孔平台用9根¢1000×10mm钢管桩支撑,桩长为30m左右,桩间用Φ500×8mm的钢管连接,主承重梁为贝雷梁、I25分配梁及10mm厚钢面板组成,平台顶标高为+8m。

钻孔平台结构具体见图。

6.3.2钢护筒加工、运输

钻孔平台钢护筒均用Q235B钢板,钢护筒内径2.0m,壁厚20mm,长45.1m,重44.934t,在专业工厂加工制作。

钢护筒均按设计规格拼装成整桩,按沉放顺序分批加工制作,出厂检验合格后,用驳船运输至施工现场。

为防止钢护筒在吊运及沉放过程中发生变形,φ2000钢护筒底口100cm范围内用12mm钢板设置加强圈,顶底口用[型钢设置“米”型内支撑,为防止下沉过程中管桩底口变形或拉裂,钢护筒吊直后应将底口“米”内支撑割除。

φ1400钢护筒底口各80cm范围内用10mm钢板设置加强圈。

6.3.3钢护筒沉放

钢护筒施沉有两种施工方案:

1使用振动锤沉钢护筒2、使用打桩船沉钢护筒

6.3.3.1、钢护筒用振动锤施沉

起重船的选择:

单根钢护筒长45.10m,重44.934吨。

选用与钢管复合桩施工所用的起重船相同,均为200t的全旋转起重船“宇航18#”。

宇航起重18号起重船起重性能表

船体主尺度

船长(m)

60

船宽(m)

22

型深(m)

4.38

吃水(m)

起重性能

臂角(度)

30

35

40

45

50

55

60

65

70

75

主钩

作业半径(m)

49.5

47.2

44.8

41.6

38.5

35

31.2

27

23.1

18.8

起吊高度(m)

33.4

37

40.1

43.6

46.5

49.2

51.7

53.9

55.5

56.9

允许负荷(t)

55

59

65

72

80

92

107

128

158

200

付钩

作业半径(m)

62.3

59.3

55.8

51.9

47.6

43

38.1

33

27.6

22

起吊高度(m)

43.2

47.5

51.9

56

59.8

63.2

66.2

68.7

70.9

72.6

允许负荷(t)

45

50

60

60

60

60

60

60

60

60

注:

起吊高度为钩头至水面距离。

振动锤的配置:

一般情况下,选择振动锤需满足两个条件:

一是振动锤的激振力FR应大于土的动摩阻力Fu;二是振动锤的激振力FR应大于振动系统结构重量W的1.20~1.40倍。

土的动摩阻力Fu:

Fu=

Kl×U×Li×τl=0.4×6.28×(6.4×10+7.1×13+4.1×50+3.3