工业炉改造控制部分技术要求.docx

《工业炉改造控制部分技术要求.docx》由会员分享,可在线阅读,更多相关《工业炉改造控制部分技术要求.docx(16页珍藏版)》请在冰豆网上搜索。

工业炉改造控制部分技术要求

钢轮公司工业炉引进城市煤气改造方案的设计要求

改造总说明:

钢轮厂现有五台工业炉,其中Φ14.122m环形加热炉一台、3.1m×1.93m台车式再加热炉一台、24m×3.4m隧道式热处理炉三台。

现使用热值为1250Kcal/N·m3的发生炉煤气为燃料进行车轮的锻造加热和热处理加热。

目前,钢轮厂就工业炉引进热值为3800~4200kca/N·m3的城市焦炉煤气以替代五台工业炉现用发生炉煤气,并在此基础上解决各炉窑设备现存的一些问题和不足,以使其加热能力和均温性进一步优化和提升,更好地满足生产和工艺需要,而在原炉基础上进行本次工业炉适应性配套改造项目的方案设计招标(附城市煤气性能参数表)。

一、Φ14.122m环形加热炉:

1、环形加热炉目前状态和存在问题:

环形加热炉主要从事坯料的锻前加热,按照加热工艺分为一个预热区段和三个加热区段。

坯料在炉床上布置为卧式3环57排计171块。

炉床旋转一个周期4.67h,炉温可达1300~1320℃。

加热一段安装PMⅣ-2型和PMⅣ-3型平焰烧嘴各6个,DN200煤气电动控制蝶阀一台,DN350煤气管道流量孔板一个;DN450空气电动控制蝶阀一台、空气管道流量孔板一个。

加热二段安装PMⅣ-2型和PMⅣ-3型平焰烧嘴各7个,其它同加热一段。

均热段安装PMⅣ-2型和PMⅣ-3型平焰烧嘴各5个,DN300煤气管道流量孔板一个;DN400空气电动控制蝶阀一台、空气管道流量孔板一个,其它同加热一段。

整台环形炉共安装36个平焰烧嘴,炉子设计参数如下:

煤气耗量8283N·m3/h;空气耗量9940N·m3/h;空气预热温度450~500℃;烧嘴前煤压1960Pa;风压5880Pa;风机型号为9-26№7.1D(序号2),采用工业计算机集中监视,人工操作。

当前,该炉煤气烧嘴和烧嘴砖侵蚀损坏严重,无法形成正常的加热火焰。

同时,空气换热器(可预热空气500℃)烧损泄漏,助燃风量不足;空气管道保温层局部剥落,高温区炉顶保温效果差,煤气管道堵塞严重。

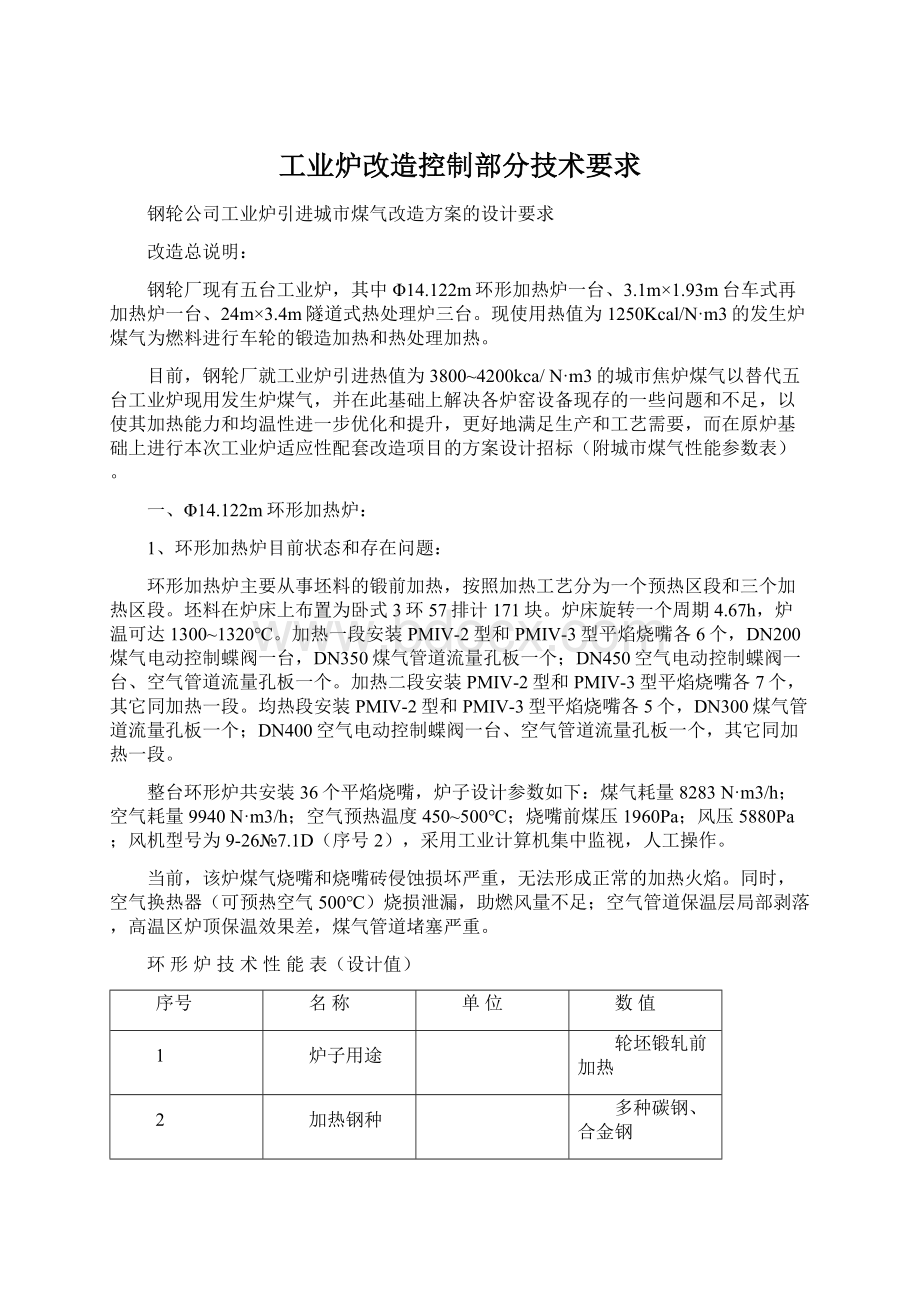

环形炉技术性能表(设计值)

序号

名称

单位

数值

1

炉子用途

轮坯锻轧前加热

2

加热钢种

多种碳钢、合金钢

3

坯料尺寸及单重

mm﹒Kg

Φ432×390450

序号

名称

单位

数值

4

钢坯入炉温度

℃

室温

5

钢坯出炉温度

℃

1240~1260

6

生产能力

t/h

22

7

炉子尺寸(中径×内宽)

m

Φ14.122×3.06

8

单位炉底面积产量

Kg/m2﹒h

174

9

燃料种类

发生炉煤气

10

燃料发热量

KJ/标m3

5234

11

燃料消耗量

标m3/h

8283

12

烧嘴型式及数量

外环:

平焰烧嘴PMⅣ-2型18个

内环:

平焰烧嘴PMⅣ-3型18个

13

烧嘴前煤气压力

Pa

1960

14

烧嘴前空气压力

Pa

5880

15

空气预热温度

℃

450~500

16

预热器型式及规格

金属管状带插入件GMR-19-16×13×2×2

17

空气消耗量(а=1.1)

标m3/h

9940

18

烟气量

标m3/s

4.85

19

冷却水消耗量

t/h

水封槽:

40(一般工业水)

水冷隔墙:

40(软水)

20

炉底传动方式

液压传动

2.改造方案设计内容及要求:

1)本工程为热工系统适应性改造(炉体结构维持不变)设计、复核现有热工及控制参数、现场施工及安装调试的服务。

(由用户提供煤气热质、压力范围、流速、煤气成分)。

2)燃烧装置采用平焰喷嘴。

采用连续调节方式进行温度和流量的调节控制。

3)炉子最高工作温度:

1320℃--1350℃。

4)每一温度控制点温差精度±10℃。

5)加热炉现有供热分区不变,采用连续调节方式进行温度调节。

即根据炉膛温度,由原PLC输出4-20mA信号,通过伺服操作器(利旧)控制空气电动蝶阀和煤气电动蝶阀,控制方式继续使用以前的控制方式,煤气流量回路不参与调节。

根据空气流量大小调整煤气阀门开度。

仅做显示参考。

6)根据热工部分重新核算煤气和空气流量孔板(川仪或开封仪表厂)、视差压选型更换压力变送器(honeywell或横河仪表EJA)、差压变送器(honeywell)和电动调节蝶阀(电子式和反馈为电位器信号、川仪或鞍山热工)。

7)增加燃气总管压力调节阀、安全切断阀(鞍山热工)、总管燃气流量检测,在计算机上能显示瞬时累计流量、燃气总管压力检测,压力高、低报警以及其它安全联锁等,使用低压电器元件为西门子或施耐德元件。

8)超温报警,在计算机上显示和声光报警。

9)盘装仪表、仪表盘利旧。

10)恢复炉膛压力自动控制,更换烟道闸板电动执行机构(川仪或鞍山热工)。

11)恢复掺冷风自动调节系统,更换掺冷风电动蝶阀(川仪鞍山热工),控制烟道内空气预热器前烟气温度。

12)重新编程、PLC利旧(siemens505),重新编程。

13)必要时更换组态软件和工业控制计算机,采用西门子的ProToolV6.0组态软件(正版)或组态王V6.5(正版)完成。

实现温度、压力、流量显示,在工业计算机上操作和调节温度、压力、流量参数(在仪表盘上可远程控制温度和流量)。

温度等重要参数实时曲线和历史曲线显示和记录。

14)清理台车炉床内侧面,并在其表面粘贴纤维折块以减小环缝,保护台车构件。

。

15)清理煤气管道,安装更换烟道内空气换热器,更换烧嘴(建议保留现有空气旋流器)和烧嘴砖,炉顶以及管道(热空气)保温处理。

16)炉体构件、管道表面处理、涂装等相关配套改造工作。

3、改造效果:

1)满足生产工艺要求,符合工业炉规范,达到国家一等炉标准。

2)附环形加热炉加热工艺曲线图及要求。

二、1#热处理炉:

1、1#热处理炉目前状态和存在问题:

1#热处理炉按4个区段分布进行锻后等温扩氢退火工艺,共装有100m3/h高速烧嘴27个,(1段9个,2段6个,3段6个,4段6个),每个区域各安装DN100煤气气动蝶阀1个,进行脉冲控制,目前炉膛截面温差很大(最大温差达100℃),助燃风机型号为9-19№6.3A(序号),炉体密封和炉顶保温差,炉墙损坏等。

2、1#热处理炉改造设计内容及要求:

1)本工程为热工系统适应性设计、复核现有热工及控制参数、现场施工及安装调试的服务。

重点复核原热工系统空气流量、压力是否满足要求。

风机选型变化时,对原低压控制元件选型为西门子产品或施耐德产品。

2)燃烧装置采用高速调温喷嘴,烧嘴出口速度:

120-150m/s。

控制方式采用脉冲控制方式(每区集中控制),不采用每咀控制脉冲方式。

3)最高工作温度:

700℃。

。

4)控温点温差:

±3℃,每一截面均设3个测温点,热处理最大有效截面温差小于40℃,并均要在计算机和仪表盘上显示。

5),调温高速烧嘴:

27个,每个燃气流量40m3/h,以投方具体核算参数为准。

6)清理煤气管道,并进行相应烧嘴前的配套管道、阀门更换。

。

7)空气不预热:

常温。

8)更换烧嘴以及烧嘴砖。

9)整修出料炉门和砂封,提高炉体密封性能。

10)拆换炉墙砖砌体为纤维砌体。

11)在热处理炉总管设安全切断阀、流量孔板。

12)烟气总管设炉膛压力调节阀。

炉膛压力测量,炉压自动调节。

13)控制方案1:

采用4套脉冲控制器分别对4区实现大/小火脉冲控制,采用德国KROM公司的MK脉冲控制阀以及GIK空燃比例阀(或其他标准产品)。

炉膛温度,由PLC输出温度PID信号4-20mA信号给脉冲控制器,由脉冲控制器输出脉冲信号控制该区烧嘴的燃烧状况,实现对每区温度控制和调节调节。

燃气流量利用空燃比例阀,通过烧嘴前的空气压力进行随动调节。

控制方案2:

由PLC输出大小火控制信号,通过继电器转换控制现场的脉动控制阀和空气比例调节阀。

在计算机和控制柜上自动、手动切换。

大小火控制。

14)设二次仪表在仪表盘上显示热工参数,1-3#热处理炉共用1台上位机,仪表盘和计算机能显示并记录重要的热工参数(记录采用川仪ER100六点记录仪)。

15)计算机能存储工艺瞬时曲线和历史曲线。

16)系统故障时或点火时,通过脉动控制器或PLC控制每一区电动阀,以保证炉子的正常热符合需求。

17)每个烧嘴可以自动点火、火焰监测、熄火保护。

可以在现场或计算机上点火。

仪表盘和计算机显示烧嘴工作状态。

18)重新制作计算机控制柜及仪表柜(按国标制作),PLC选用西门子S7-300系列。

编程组态软件选用组态王V6.5.或西门子ProToolV6.0组态软件或WINCC软件。

大小火和空气比例调节阀控制阀选用德国KROM公司的产品。

19)在一段增加强制风冷循环风机,安装地点在室外或炉侧。

20)控制电缆和信号电缆基本上采用原电缆,增加的控制电缆和信号电缆要采用高温助燃电缆。

21)调整炉内台车轨距。

3、改造效果:

1)满足生产工艺要求,符合工业炉规范,达到国家热处理炉相关标准要求。

2)附1#热处理炉加热工艺曲线图及要求。

三、2#热处理炉:

1、2#热处理炉目前状态及存在问题:

2#热处理炉按4个区段分布进行淬火加热工艺,共装有100m3/h高速烧嘴18个,(1段4个,3段8个,4段6个),250m3/h高速烧嘴10个(加热二段)。

1段、3段、4段各装有DN100煤气气动蝶阀和空气气动蝶阀1个,进行脉冲式流量控制,助燃风机型号为9-19№6.3A(序号7)。

2段装有DN175煤气气动蝶阀和空气气动蝶阀各1个。

2、2#热处理炉改造设计内容及要求:

1)本工程为热工系统适应性改造设计、复核现有热工及控制参数、现场施工及安装调试的服务,重点复核原热工系统空气流量、压力是否满足要求。

风机电机功率超过30KW采用软启动器启动,旁路运行。

(西门子)。

2)燃烧装置采用高速调温喷嘴,烧嘴出口速度:

120-150m/s。

控制方式采用脉冲控制方式,(每区集中控制方式)不采用每咀控制脉冲方式。

3)未描述的,仍保持原状或由用户负责进行大修。

4)控温点温差:

±5℃,每一截面均设3个测温点,热处理最大有效截面温差小于10℃,并均要在计算机和仪表盘上显示。

5)最高工作温度:

950℃。

6)调温高速烧嘴:

28个,烧嘴火焰长度:

100-175mm,以投方具体核算参数为准。

7)空气不预热:

常温。

8)更换部分炉衬。

9)采用4套脉冲控制器分别对4区实现大/小火脉冲控制,采用德国KROM公司的MK脉冲控制阀以及GIK空燃比例阀。

控制方案1:

采用4套脉冲控制器分别对4区实现大/小火脉冲控制,采用德国KROM公司的MK脉冲控制阀以及GIK空燃比例阀(或其他标准产品)。

炉膛温度,由PLC输出温度PID信号4-20mA信号给脉冲控制器,由脉冲控制器输出脉冲信号控制该区烧嘴的燃烧状况,实现对每区温度控制和调节调节。

燃气流量利用空燃比例阀,通过烧嘴前的空气压力进行随动调节。

控制方案2:

由PLC输出大小火控制信号,通过继电器转换控制现场的脉动控制阀和空气比例调节阀。

在计算机和控制柜上自动、手动切换。

在手动时或本地控制大小火时间可任意设定控制炉温。

设二次仪表在仪表盘上显示热工参数,1-3#热处理炉共用1台上位机,仪表盘和计算机能显示并记录重要的热工参数(记录采用四川仪表厂ER100六点记录仪)。

每个烧嘴可以自动点火、火焰监测、熄火保护。

可以在现场或计算机上点火。

仪表盘和计算机显示烧嘴工作状态。

10)热处理炉按4个区段分布。

1区高速调温烧嘴6个

2区高速调温烧嘴10个,(18吨/半小时升温500-900℃)

3区高速调温烧嘴6个。

4区高速烧嘴6个。

11)燃气总管设安全切断阀、压力调节阀、过滤器、放散阀、流量孔板。

12)空气总管设空气压力调节阀。

13)烟气总管设炉膛压力调节阀及炉膛压力测量,炉压自动调节。

14)清理煤气管路,并进行相应烧嘴前的配套管道、阀门更换。

15)更换烧嘴以及烧嘴砖。

16)整修或重新设计制作入料炉门。

重新设制更换砂封槽,更换炉墙纤维,并检查修补烟道隔热层纤维,提高密封性能。

17)调整炉内台车轨距。

3、改造效果:

1)满足生产工艺要求,符合工业炉规范,达到国家热处理炉相关标准要求。

2)附2#热处理炉加热工艺曲线图及要求。

四、3#热处理炉:

1、3#热处理炉目前状态及存在问题:

3#热处理炉分为7个区段进行淬火后回火工艺,共安装有W210-75型工作温度600℃(最高700℃)高温风机,燃烧室和DR-5(200m3/h)低压涡流烧嘴各7套(每段1套)。

1~7段分别装有DN100煤气电动蝶阀和空气电动蝶阀一个。

助燃风机型号为9-19№5.6A(序号3)。

存在的主要缺陷:

截面温差大、升温速度慢。

温度达不到工艺要求。

2、3#热处理炉改造设计内容及要求:

1)本工程为热工系统适应性改造设计、复核现有热工及控制参数、现场施工及安装调试的服务。

重点复核原热工系统空气流量、压力是否满足要求。

2)燃烧装置采用调温喷嘴或其他喷嘴(对流量和压力变化不敏感),炉外燃烧、炉气循环加热。

控制方式采用脉冲控制方式(每咀控制脉冲方式)。

3)最高工作温度:

550℃。

4)调温烧嘴:

7个。

5)控温点温差:

±2℃,每一截面均设3个测温点,热处理最大有效截面温差小于10℃,并均要在计算机和仪表盘上显示。

6)热处理炉按7个区段分布。

每区烧嘴1个,每个烧嘴燃气流量:

85m3/h。

(以设计参数为准)

7)空气总管设空气压力调节阀。

8)烟气总管设炉膛压力调节阀。

炉膛压力测量,炉压自动调节。

9)清理煤气管路,并进行相应烧嘴前的配套管道、阀门更换。

10)更换烧嘴以及烧嘴砖。

11修补燃烧室炉衬和检修更换炉气循环风机管道,核算高温循环风机和燃烧室能力,并进行炉顶及热风管道保温。

12由PLC输出大小火控制信号,通过继电器转换控制现场的脉动控制阀和空气比例调节阀。

在计算机和控制柜上自动、手动切换大小火控制。

13设二次仪表在仪表盘上显示热工参数。

14计算机.能存储工艺曲线。

15每个烧嘴可以自动点火、火焰监测、熄火保护。

可以在现场或计算机上点火。

仪表盘和计算机显示烧嘴工作状态。

16整修出料炉门和砂封,提高炉体密封性能。

17调整炉内台车轨距。

3、改造效果:

1)满足生产工艺要求,符合工业炉规范,达到国家热处理炉相关标准要求。

2)附3#热处理炉加热工艺曲线图及要求。

五、再加热炉:

1、再加热炉目前状态及存在问题:

再加热炉执行1300℃炉温的锻前或锻中加热,设计参数如下:

炉底有效面积3.1×1.93m2,最大装载量12t,共安装PMⅣ-4型平焰烧嘴4个,最大燃料耗量1200N·m3/h,最大空气耗量144.N·m3/h,预热器前废气温度1100℃,空气预热温度350℃,嘴前煤压5000Pa、风压5000Pa,风机型号为9-19№5.6A(序号1),目前该炉体变形损坏严重。

2、改造设计内容及要求:

利用原炉管道、排烟和空气预热装置及台车车体主结构对炉子重新进行设计、改造、安装。

要求满足原炉加热生产能力,符合规范达到国家等级炉标准。

清理煤气管路。

六、工期要求:

要求改造方案适用、可行,确保整个改造工程从进入施工现场开始实施到验收合格交付使用,一个月内必须完成。

七、各炉工艺要求及加热工艺曲线图:

1、环形炉:

1)每小时出产量:

按生产节拍40件/小时计算,坯重每件500Kg,出产20t/小时。

2)分四段加热,各段温度(炉温)控制预热段≤1100℃加热一段1180~1280℃加热二段1280~1320℃均热段1280~1320℃

注:

炉位分区不变

3)加热时间(进出炉)280分钟(4.67小时)

炉温T

(℃)1280-1320℃

1180-1270℃

<1100℃

1.87h1h1h0.8h

t(小时)

预热段加热一段加热二段均热段

4.67h

2、再加热炉:

加热工艺参照环形炉加热工艺执行

3、1#炉:

从炉尾算起,8个连续台车(约19m长)所在炉膛有效加热区的温度可在500~700℃范围内控制并调整,在每一温控点,温差应控制在<40℃的范围内(炉顶3个,炉侧8个共11个测点);

1#炉

T(℃)

终锻温度

500~700

1.25h4h

t(小时)

2.5个车位8个车位

注:

1、图中所有温度均指炉膛有效加热区炉温2、每台车位长度为2.3m

4、2#炉:

1段可在500~800℃的温度范围内控制(炉顶1支热电偶,侧面2支热电偶),该段保证有效截面温差应控制在<40℃范围。

2~4段共7个台车所在炉膛有效加热区的温度可在830~930℃范围内控制并调整,并保证该区有效截面温差应控制在<10℃的范围内(炉顶3个,炉侧6个共9个测点);升温速度应保证2、3、4各段循车节奏30分钟/车时,循入4段的车轮可正常出炉淬火,即车轮均、保温已完毕;

2#炉

T(℃)

830~930

500~800

1.75h3.5h

t(小时)

3.5个车位7个车位

注:

1、图中所有温度均指炉膛有效加热区炉温2、每台车位长度为2.3m

5、3#炉:

2~7段共有7个连续台车所在炉膛有效加热区的温度可在380~550℃范围内控制、调整,并保证有效加热截面在每一温控点温差控制在<10℃的范围内(炉顶6个,炉侧12个共18个测点),升温速度及均、保温过程应保证台车的循车节奏30分钟/车时,整个回火过程中有效回火段的所有测点温度均应在工艺温度控制点温差要求范围内波动。

3#炉

T(℃)

轮毂、辐板

380~550

轮辋

~1h3.5h0.75

t(小时)

2个车位7个车位1.5个车位

注:

1、图中所有温度均指炉膛有效加热区炉温2、每台车位长度为2.3m

附一:

焦炉煤气基本参数

1、工作压力:

0.01~0.02MPa(10KPa-20KPa)

2、工作温度:

20℃

3、流体密度:

0.4163Kg/m3

4、流体粘度:

0.01162MPa·S

5、热值3800~4200kcal/N·m3

城市煤气补充说明

环形炉:

一、煤气管道:

1、从炉前总进口第二道阀门开始全部重新更换管道及阀门。

2、煤气总管流量取消(不设),只在三个加热区段分别设置累加计算。

3、烧嘴数量加热区段维持现状不变。

二、空气管道:

1、总管道预热器后的保温层维护、修理,并对该管道进行良好固定。

2、三个加热区段控制蝶阀后的空气管道重新设计、更换(保留手动蝶阀)。

三、燃烧器及烧嘴砖全部更换。

四、炉体:

1、炉顶局部补砌(包括各烧嘴砖环缝)。

2、均热段水冷隔墙重新浇筑。

五、其它仍按招标文件要求执行。

再加热炉:

一、按原加热能力保留换热器及烟道进行重新设计、制安,达到国家一等炉标准。

二、更换仪表控制箱,增加煤气和空气阀门电动操作。

1#热处理炉:

1、在1段增加强制降温装置,增加气幕。

2、控制方案将原1和2合并,采用分嘴控制的自动和手动均采用PLC实现;煤气和空气回路的控制执行元件均采用德国原装Krom。

3、烧嘴采用国产信价比高的产品。

4、炉底、炉门密封重新进行设计、制造、安装,分项报价。

5、煤气、空气管道及阀门等重新核算、设计、制安。

6、重新设制台车定位装置。

7、截面温差小于±10℃

2#热处理炉:

1、在1段和2段间安装隔热墙。

2、控制方案将原1和2合并,采用分嘴控制的自动和手动均采用PLC实现;煤气和空气回路的控制执行元件均采用德国原装Krom。

3、烧嘴采用国产信价比高的产品。

4、炉底、炉门密封重新进行设计、制造、安装,分项报价。

5、煤气、空气管道及阀门等重新核算、设计、制安。

6、重新设制台车定位装置。

7、截面温差小于±10℃

3#热处理炉:

1、燃烧室重新砌筑,循环风道、循环风机重新核算设计、更换。

2、控制方案将原1和2合并,采用分嘴控制的自动和手动均采用PLC实现;煤气和空气回路的控制执行元件均采用德国原装Krom。

3、烧嘴采用国产信价比高的产品。

4、炉底、炉门密封重新进行设计、制造、安装,分项报价。

5、煤气、空气管道及阀门等重新核算、设计、制安。

6、重新设制台车定位装置。

7、截面温差小于10℃。

商务说明:

1、按5台炉子分炉分项(材料明细价、施工费用等)报价,报价含17%税。

2、工期按每台炉子的准备时间及现场施工时间计算分别说明。

3、付款方式要求按30%预付款,30%发货前付款,验收合格后付30%,留10%质保金一年后付清。

4、本补充说明和招标文件具有同等法律效力。

太原重工钢轮有限公司

2005年12月21日