汽车轻量化材料的应用论文.docx

《汽车轻量化材料的应用论文.docx》由会员分享,可在线阅读,更多相关《汽车轻量化材料的应用论文.docx(12页珍藏版)》请在冰豆网上搜索。

汽车轻量化材料的应用论文

汽车轻量化材料的应用

摘要

现代对汽车性能要求越来越高,轻量化、节能降耗和降低排放污染是现在汽车发展的趋势,而轻量化必须从改进汽车的材料出发,研制性能更好更轻的汽车材料从而带来能源消耗的减少,进而排放污染随之降低,汽车材料的发展是汽车技术发展的重要方面,新材料对于汽车工业的发展是至关重要的,

关键词:

汽车轻量化轻量化材料

1.铝合金、镁合金、塑料、高强度钢是当前汽车轻量化的四种主要材料。

安全、节能、环保是汽车技术发展的永恒主题。

安全和舒适的功能装备增加汽车的重量,节能和环保要求减少CO2排放及良好的回收再利用。

国外研究表明:

一般情况下,车重每减轻10%,可节省燃油3%-7%。

汽车排放与燃油消耗正相关,实现轻量化将会减少CO2排放。

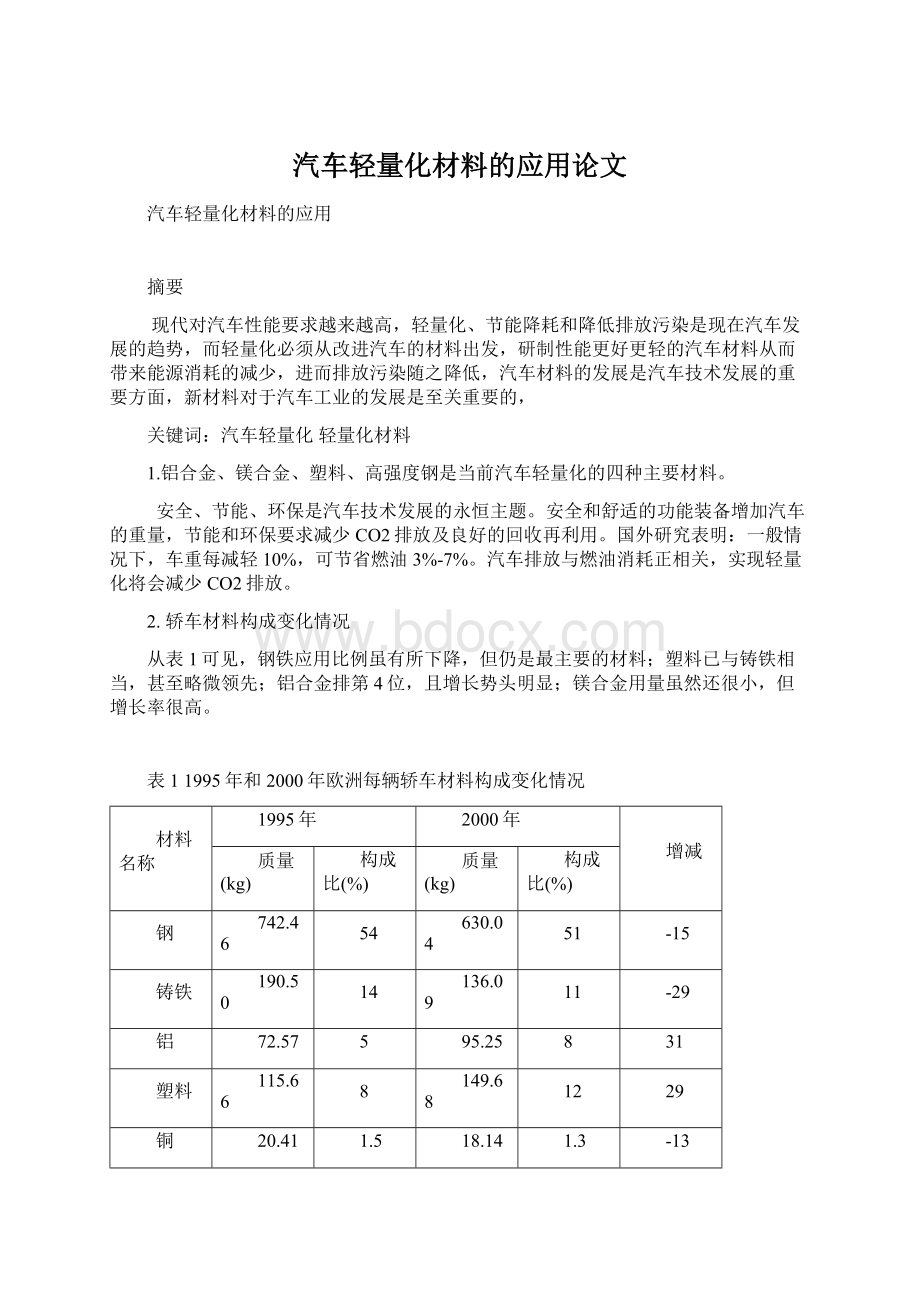

2.轿车材料构成变化情况

从表1可见,钢铁应用比例虽有所下降,但仍是最主要的材料;塑料已与铸铁相当,甚至略微领先;铝合金排第4位,且增长势头明显;镁合金用量虽然还很小,但增长率很高。

表11995年和2000年欧洲每辆轿车材料构成变化情况

材料名称

1995年

2000年

增减

质量(kg)

构成比(%)

质量(kg)

构成比(%)

钢

742.46

54

630.04

51

-15

铸铁

190.50

14

136.09

11

-29

铝

72.57

5

95.25

8

31

塑料

115.66

8

149.68

12

29

铜

20.41

1.5

18.14

1.3

-13

锌

6.8

0.4

6.8

0.4

0

镁

2.27

0.2

4.53

0.3

100

玻璃

38.55

3

34.02

3

-13

陶瓷

0.907

0.1

1.81

0.1

100

粉末

11.34

0.8

13.61

1

20

橡胶

56.70

4

52.16

4

-8

其它

117.93

9

102.06

8

-13

合计

1378.46

100

1244.19

100

-10

奇瑞某一款车型材料大致构成如图1。

图1奇瑞某款车型材料大致构成情况

轻量化材料在汽车上应用现状

汽车上铝合金产品大致可分为两大类:

铝铸件和变形铝合金(主要包括:

板材、挤压型材、锻造铝合金等)。

汽车上所用铝材3/4以上为铸件。

表2铝铸件在汽车上应用情况

部件系统

零件名称

发动机系

发动机缸体、缸盖、活塞、进气岐管、水泵壳、电机壳、摇臂、摇臂盖、滤清器底座、发动机支架、正时链条盖、发电机支架、分电器麻、气门室罩盖、机油盘等

传动系

变速器壳、离合器壳、换档拨叉、传动箱换档端盖等

底盘行驶系

横梁、上/下臂、转向机壳、制动总泵壳、制动分泵壳、制动钳、车轮、操纵叉等。

其它系统部件

离合器踏板、制动踏板、转向盘、转向节、发动机框架、ABS系统部件

3.铝合金在汽车上的应用

铝的密度比铁低,最适于产生高应力的毂状结构件的轻量化代用材料,如罩类、箱类、歧管等。

铝经合金化可使抗拉强度提高到45#钢水平,当用于高应力零件时,必须加大零件厚度来弥补强度的不足,以铝代钢可望减轻重量50%。

铝的特点主要有:

(1)铝的密度低,是钢的1/3。

活塞使用铝是轻量化效果最好的例子。

(2)高的耐蚀性。

铝的表面自然形成氧化膜,故耐蚀性优良,不易生锈;易保持漂亮的表面;铝车轮普遍采用的原因就在于此。

(3)柔性的强度设计。

铝的合金化会使常温下的强度不低于铸铁,可用铝铸造或压铸成型的活塞、气缸盖、气缸体等零件。

(4)高的导热性能。

与铸铁比,导热性能约高三倍,因而最适于必须要散热的热交换器零件上。

这也是铝活塞所要求的特征。

(5)高的导电性能。

电导率约为铜的60%,密度是铜的1/3,用铜重量一半的铝就可传送与铜等量的电荷。

(6)表面美观。

经阳极氧化处理可在表面生成无色透明的氧化膜,另外利用染色、电解等可获得各种各样的色调。

(7)铸造性。

由于铝的溶化温度低,流动性好,故易制造复杂形状的零件。

(8)切削性。

切削性是铸铁的4-5倍,工具磨损程度仅为铸铁的1/2。

(9)耐磨性。

根据表面处理及使用条件,可直接作为轴承面使用。

也可用于气缸体。

与钢铁相比,铝合金具有质量轻、耐腐蚀性好、易于加工等特点,是近20年来在国内外汽车上使用最多的轻量化材料。

铝合金零部件除了有助于提高汽车的动力性和燃油经济性,它同时也是一个整车质量平衡体。

宝马公司表示“铝合金帮助我们成功解决了前、后轴质量的平衡问题”。

宝马新7系采用了铝合金发动机盖、铝合金保险杠,发动机中的某些部件也由铝合金加工而成。

铝合金代替传统的钢铁制造汽车,可使整车质量减轻30%-40%,制造发动机可减重30%,制造缸体和缸盖可减重30%-40%,轿车全铝车身比原钢材制品轻40%以上,汽车铝合金车轮减重可达50%左右。

铝合金也有自己的“软肋”,抗承载能力较弱是其中之一。

由于铝的抗承载力与钢相比还是有差距,因此未来几年面市的所谓全铝合金轿车,可能仍将装备钢材底盘。

最关键的一条还是成本较高。

因为生产技术的局限,目前工艺流程复杂,且不易控制。

对每一个工序,都必须按流程操作,严格监控。

奥迪公司在A8和A2两款轿车上大胆采用了铝制零部件,目前A8与A2每年分别制造13000辆和50000辆。

据统计,2003年全球每辆汽车用铝已从1978年的50kg上升为140kg,增长1.8倍。

未来5年,中型轿车的铝合金含量将大幅增加,但目睹全铝合金打造的轿车上市,尚需时日。

专家预测,汽车材料铝化率达到60%以上在经济上是可取的。

据此推测,未来汽车的铝化极限可达30%-50%或以上。

新的汽车铝材开发与应用集中在三个方面,其一,车身、车架全铝化及大型铝合金型材的开发应用;其二,防冲挡及车门刚性结构的全铝化;其三,转动部分零部件的全铝化。

表3变形铝材在汽车上应用情况

部件系统

零件名称

轿车车身系统

发动机罩、车顶棚、车门、翼子板、行车箱盖、地板、车身骨架及覆盖件

热交换器系统

发动机散热器、机油散热器、中冷器、空调冷凝器和蒸发器等

其它系统部件

冲压车板、座椅、保险杠、车厢底版、装饰件等

箱式货车

箱顶板、箱侧板、箱底板、侧面支撑、包角条等

图2铝合金在轿车上应用图示

其它合金材料在汽车上的应用

4. 镁合金

镁是地球上储量最丰富的轻金属之一、质量最轻的实际应用金属结构材料,其密度为1.75-1.90g/cm3,比重比铝还轻1/3,比强度、比刚度却比铝和钢都高,易于加工、压铸经济,其最大特点是阻尼减振性和抗凹性好,特别是易于再生利用。

被誉为21世纪绿色工程材料,备受世界关注,被广泛运用于汽车、摩托车、飞机、电子摄影器材等方面,需求量每年均增长21%。

镁合金具有优良的切削加工性和抛光性能,在热态下易于加工成型。

镁合金熔点比铝合金熔点低,压铸成型性能好。

镁合金铸件抗拉强度与铝合金铸件相当,一般可达250MPa,最高可达600多MPa。

屈服强度、延伸率与铝合金也相差不大。

镁合金还具有良好的耐腐蚀性能、电磁屏蔽性能、防辐射性能、导热导电性,可进行高精度机械加工。

镁合金具有良好的压铸成型性能,压铸件比厚最小可达0.5mm,适应制造汽车各类压铸件。

镁合金大部分以压铸件的形式在汽车上应用,镁压铸件的生产效率比铝高30%-50%。

美国三大汽车公司通用、福特、原戴姆勒-克莱斯勒在1997年的用镁量分别为9500t、17500t、7000t,到2003年分别增价到30800t、17900t、10000t。

目前全球每辆轿车用镁量在5kg左右,欧洲和北美洲汽车用镁量年平均增长率在15%左右。

全球看好镁及镁合金在汽车工业应用,根据资料显示:

今后5年内在汽车工业材料应用增长最快的是镁合金压铸件,到2015年由全球镁生产厂支持的镁未来发展计划将达到每辆车平均用镁量达到68kg。

美国汽车用镁集团总裁厄利·卡纳万先生表示,轻金属镁不再是汽车工业可供选择的金属材料,而是成为必须采用的金属材料。

当前应用研究的重点是汽车结构件和动力等部件,开发研究新型耐高温、抗蠕变、抗腐蚀镁合金。

表4镁合金在汽车上应用情况

部件系统

零件名称

动力系统

曲轴箱、变速器壳、自动变速器、气门室罩盖、进气歧管

结构件

仪表板骨架、发动机托架、散热器支架、座椅骨架、车顶、门内板

内部件

转向盘、脚踏板支架、外后视镜架、车大灯反光镜架、车门把手

5.钛合金

钛的密度为4.5g/cm3,是铁的1/2;钛的熔点为1668℃,比铁还要高;热胀系数小,作为耐热材料很有潜力;其制成的钛合金抗拉强度可达1500MPa,可与超高强度钢媲美,其比强度是常用工程材料中最高的;钛合金可在550℃以下工作,优于铝合金及一般钢;具有比强度高、耐热性好、耐腐蚀性能好(优手不锈钢)、低温韧性很好(在-253℃时仍有良好韧性)、比断裂韧性高以及良好的加工适应性等优点。

钛合金适于制造汽车悬架弹簧和气门弹簧、气门,用钛合金制造板簧与用抗拉强度达2100MPa的高强度钢相比,可降低自重20%。

用钛合金还可以制造车轮、气门座圈、排气系统零件,还有些公司尝试用纯钛板作车身外板。

钛合金发动机气门用Ti-6A1-4V等制成的气门比钢制气门轻30%-40%,可提高极限转速20%。

日本丰田开发了低成本钛基复合材料,该复合材料以Ti-6A1-4V合金为基体,以TiB为增强体,用粉末;台金法生产,已在发动机连杆上得到实用。

钛的缺点是成本高、加工性能差,切削、焊接、表面处理都较难。

由于钛的价格昂贵(45万元以上/t),至今只见在赛车和个别豪华车上少量应用。

钛最大的缺点就是提炼比较困难。

这主要是因为钛在高温下极易与氧、碳、氮等元素化合。

钛以其诱人的特性在汽车行业中有很大的应用潜能。

其高强度、低密度和优良的耐腐蚀性,不仅可用于汽车驱动装置,也可应用到汽车底盘上。

2002年在汽车工业中用钛近800t,而日本就占600t,2006年世界汽车、摩托车钛总量达到5000t。

由于钛金属价格高昂和制造工艺的原因,未来十年应用到汽车上的量还将保持在低水平状态,年增长速度将近5%。

钛的冶炼技术一旦有突破,价格一定也会直线下降,定会成为继铁、铝之后的“第三金属”而被广泛应用。

6. 塑料及其复合材料在汽车上的应用

塑料及其复合材料特点:

(1)汽车材料应用塑料的最大优势是减轻车体的重量。

一般塑料的比重在0.9-1.5,纤维增强复合材料比重也不会超过2.0,而金属材料的比重A3钢为7.6、黄铜为8.4、铝为2.7。

这使得塑料材料成为汽车轻量化的首选用材。

(2)塑料成型容易,使得形状复杂的部件加工十分便利。

例如仪表台用塑料可以一次加工成型,加工时间短,精度有保证。

(3)塑料制品的弹性变形特性能吸收大量的碰撞能量,对强烈撞击有较大的缓;中作用,对车辆和乘员起到保护作用。

另外,塑料还具有吸收和衰减振动和噪声的作用,可以提高乘坐的舒适性。

(4)塑料耐腐蚀性强,局部受损不会腐蚀。

塑料对酸、碱、盐等抗腐蚀能力大于钢板,如果用塑料做车身覆盖件,十分适宜在污染较大的区域中使用。

(5)塑料材料的第五大优势是根据塑料的组织成分,通过添加不同的填料、增塑剂和硬化剂来制出所需性能的塑料,改变材料的机械强度及加工成型性能,以适应车上不同部件的用途要求。

玻璃纤维增强塑料(FRP)等新品种已随着技术的成熟而正在扩大应用,主要用于车身的外装件和功能件。

具有高比强度和高比弹性模量的碳纤维增强塑料(CFRP)及有机合成纤维复合材料(Kevlar)有欧美等国已着手研究的新材料,并已开始使用,但成本较高。

碳素纤维复合增强材料重量比钢轻50%,比铝轻30%,故很多汽车制造厂将碳素纤维增强复合材料制造概念车和赛车车身。

在发达国家,汽车塑料的用量占塑料总消费量的5%-8%,在美国和日本,这个比例达到了12%,而且还在继续增加。

随着国际汽车巨头纷纷带新产品、新技术登陆中国,中国的汽车塑料用量逐年增加:

从1995年6.4万t增加到2005年15万t左右。

预计中国汽车塑料用量2010年将达到23万t左右,年增长率约10%。

表5塑料在汽车上应用情况

部件系统

零件名称

内饰件

仪表板、车门内板、座椅、方向盘、杂物箱盖、顶棚、后围、遮阳板、门手柄、后护板等

外饰件

保险杠、挡泥板、车辆罩、导游板、脚踏板、照明部件等

功能结构件

塑料油箱、进气歧管、气门室罩、油底壳、传动轴

车身

发动机罩、顶盖和行李箱盖

7.高强度钢在汽车上的应用

在轻量化材料中,与铝合金、塑料相比,高强度钢具有以下特点:

(1)价格低,经济性好;

(2)基本上可利用原有生产线;(3)其弹性模量高、刚性好、耐冲击性好及较高的疲劳强度,有些高强度钢的抗拉强度为普通钢的2-3倍;(4)可以利用现有的汽车生产线,节约设备投资;(5)耐腐蚀性差。

日本提出“以g为单位减轻车质量”的设计理念推动了汽车高强度钢板的应用。

据专家介绍,北美1994年曾开发超轻钢汽车车身(ULSAB),可以使板材的强度平均提高1倍以上。

先进的高强度钢的研发是和铝镁等合金材料并驾齐驱进行的,有些甚至可以取代铝合金、镁合金,如车轮、车门、横梁、拖钩等。

高强度钢占汽车全部钢板总量的比例从1979年的8.2%发展到2000年的30%以上,且有进一步上升的趋势。

ULSAB已做出车体90%采用高强度钢板的样车,减重达30%。

1994年美国每辆汽车的高强度钢用量在110kg左右,到2010年预计增加到227kg左右。

表6高强度钢在汽车上应用情况

部件系统

零件名称

高强度钢板

车身结构件、车身覆盖件、悬架部件

高强度钢主要用于汽车外壳和结构件,在汽车中的应用与其替代材料如铝合金、镁合金和复合材料等的竞争日益加剧。

但由于这些轻量化材料自身性能上的限制、工艺要求以及价格较高,在目前汽车制造中仅能替代一小部分钢,因此高强度钢将是未来汽车材料的中坚力量。

表7主要轻量化材料的特性比较

铝合金

镁合金

塑料

高强度钢

比重g/cm3

铝2.7

镁1.74

0.83-2.2,当为泡沫时,密度0.010-0.050

钢和铁7.8

强度、硬度

较高

低,强于塑料

低

高

导热性

高

高

低

较高

耐热性

较低

低

低

高

吸能性

较高

高

高

较低

减振降噪

较高

高

较高

低

耐腐蚀性

高

较低

较高

低

成型性

较高

高

高

较高

尺寸稳定性

高

高

低

高

回收再利用

100%

100%

较低

100%

成本

较高

较高

低

较高

地球储量

丰富

丰富

丰富

丰富

其它

抗电磁干扰性高

透明性高、绝缘性高、

参考文献:

[1]新浪汽车.浅谈汽车车身材料[J].2010

[2]杨忠明.汽车的发展与未来[M].北京化学工业出版社,2004

[3]朱蕴策.汽车材料与热处理技术的发展.[c].2005

致谢

时间过得很快,两年半的大学生活就这么结束了有些匆忙、有些不舍、且也很充实。

感谢我的母校安徽冶金科技职业学院让我有一段值得回忆的快乐充实的大学生活。

感谢班主任储老师。

给与我你学习上的指导和生活上的帮助,在此表示衷心感谢!

祝储老师工作顺利,桃李满天下!

最后祝母校蒸蒸日上!

祝所有老师工作顺利!

目录

第一章总论1

1.1项目概况1

1.2可行性研究报告编制单位4

1.3承办单位简介4

1.4项目区概况5

1.5可行性研究依据9

1.6可行性研究的范围10

第二章项目建设背景及必要性11

2.1项目建设背景11

2.2项目建设必要性14

第三章项目建设地址及条件17

3.1项目建设地址17

3.2项目建设条件17

第四章工程建设方案22

4.1项目设计依据与原则22

4.2工程规划方案23

4.3工程技术方案25

4.4给排水工程30

4.5供电工程31

4.6采暖及通风35

4.7燃气设计37

第五章环境保护38

5.1环境保护标准38

5.2环境影响初步分析38

5.3施工期环境保护措施39

5.4运营期间环境保护措施41

5.5绿化42

5.6环境影响评价43

第六章节能44

6.1依据标准、法律、法规和规范44

6.2能耗状况和能耗指标分析44

6.3节能措施45

第七章劳动安全卫生消防48

7.1设计依据48

7.2危害因素及危害程度分析48

7.3安全设施及措施48

7.4消防设施50

第八章抗震设防52

8.1编制依据52

8.2建设场地条件52

8.3建筑结构概况与抗震设计54

第九章组织机构与项目管理56

9.1组织机构56

9.2项目管理56

第十章项目建设实施进度59

10.1项目建设期59

10.2项目建设实施规划59

第十一章工程招标60

11.1招标依据60

11.2招标投标的基本原则60

11.3项目概况61

11.4项目提前招标情况62

11.5项目招标内容62

第十二章投资估算与资金措筹65

12.1建设投资估算的范围65

12.2投资估算依据65

12.3投资估算编制内容66

12.4资金筹措70

第十三章效益分析71

13.1项目实施对社会的影响分析71

13.2项目与所在地互适性分析71

13.3社会风险分析72

13.4社会评价结论74

第十四章社会稳定风险评估分析75

14.1社会稳定风险评估因素75

14.2项目建设社会稳定风险分析76

第十五章结论与建议78

15.1研究结论78

15.2建议78