机械式转向器的设计与计算.docx

《机械式转向器的设计与计算.docx》由会员分享,可在线阅读,更多相关《机械式转向器的设计与计算.docx(12页珍藏版)》请在冰豆网上搜索。

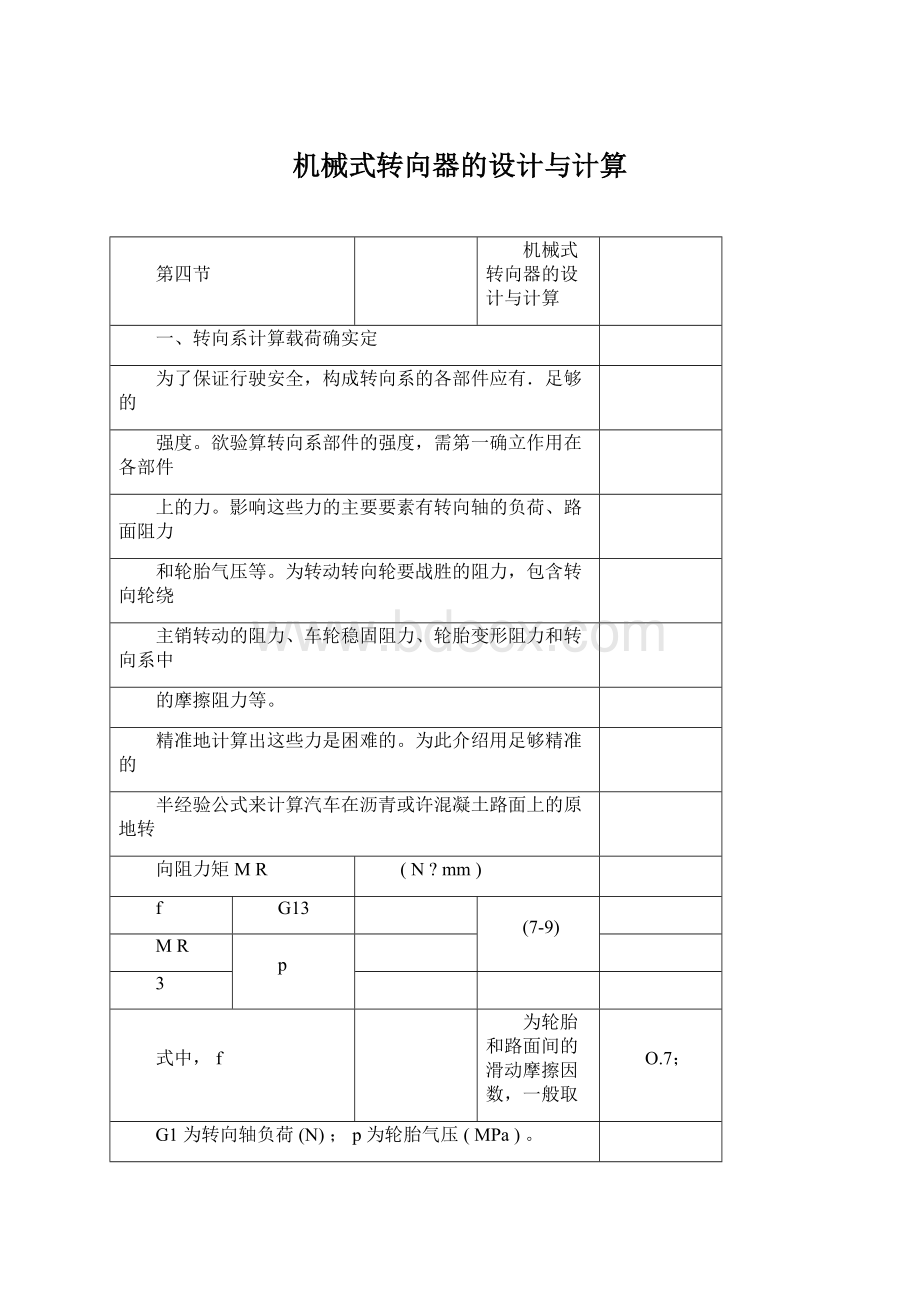

机械式转向器的设计与计算

第四节

机械式转向器的设计与计算

一、转向系计算载荷确实定

为了保证行驶安全,构成转向系的各部件应有.足够的

强度。

欲验算转向系部件的强度,需第一确立作用在各部件

上的力。

影响这些力的主要要素有转向轴的负荷、路面阻力

和轮胎气压等。

为转动转向轮要战胜的阻力,包含转向轮绕

主销转动的阻力、车轮稳固阻力、轮胎变形阻力和转向系中

的摩擦阻力等。

精准地计算出这些力是困难的。

为此介绍用足够精准的

半经验公式来计算汽车在沥青或许混凝土路面上的原地转

向阻力矩MR

(N?

mm)

f

G13

(7-9)

MR

p

3

式中,f

为轮胎和路面间的滑动摩擦因数,一般取

O.7;

G1为转向轴负荷(N);p为轮胎气压(MPa)。

作用在转向盘上的手力为

2L1MR

(7-10)

Fh

L2Dswi

式中,L1为转向摇臂长;L2为转向节臂长;Dsw为转向盘

直径;i为转向器角传动比;为转向器正效率。

对给定的汽车,用式(7-10)计算出来的作使劲是最大

值。

所以,能够用此值作为计算载荷。

但是,关于前轴负荷

大的重型货车,用上式计算的力常常超出驾驶员生理上的可

能,在此状况下对转向器和动力转向器动力缸从前部件的计

算载荷,应取驾驶员作用在转向盘轮缘上的最大刹时力,此

力为700N。

二、齿轮齿条式转向器的设计

齿轮齿条式转向器的齿轮多半采纳斜齿圆柱齿轮。

齿轮

模数取值围多在2~3mm之间。

主动小齿轮齿数多半在5~7

个齿围变化,压力角取20o,齿轮螺旋角取值围多为

9o~15o。

齿条齿数应依据转向轮达到最大偏转角时,

相应的齿条挪动行程应达到的值来确立。

变速比的齿条压力

角,对现有构造在12o~35o围变化。

别的,设计时应验算

齿轮的抗弯强度和接触强度。

主动小齿轮采纳16MnCr5或15CrNi6资料制造,而齿条

常采纳45钢制造。

为减少质量,壳体用铝合金压铸。

三、循全球式转向器设计

(一)主要尺寸参数的选择

1、螺杆、钢球、螺母传动副

(1)钢球中心距D、螺杆外径D1、螺母径D2尺寸D、D1、

D2如图7-19所示。

钢球中心距是基本尺寸,螺杆外径D1、

螺母径D2及钢球直径d对确立钢球中心距D的大小有影响,

而D又对转向器构造尺寸和强度有影响。

在保证足够的强度

条件下,尽可能将D值取小些。

选用D值的规律是跟着扇齿

模数的增大,钢球中心距D也相应增添(表7—1)。

设计时先

参照同种类汽车的参数进行初选,经强度验算后,再进行修

正。

螺杆外径

D1往常在20~38mm围变化,设计时应依据转向轴负荷的不

同来选定。

螺母径D2应大于D1,一般要求D2D15%~10%D。

图7—19螺杆、钢球、螺母传动副

(2)钢球直径d及数目n钢球直径尺寸d获得大,能提升承载能力,同时螺杆和螺母传动机构和转向器的尺寸也随

之增大。

钢球直径应切合国家标准,一般常在7~9mm围采纳(表7-1)。

增添钢球数目n,能提升承载能力,但使钢球流动性变

坏,进而使传动效率降低。

由于钢球自己有偏差,所以共同

参加工作的钢球数目其实不是所有钢球数。

经考证明,每个环

路中的钢球数以不超出60粒为好。

为保证尽可能多的钢球

都承载,应分组装置。

每个环路中的钢球数可用下式计算

DWDW

n

dcos0d

式中,D为钢球中心距;W为一个环路中的钢球工作圈

数;n为不包含环流导管中的钢球数;0为螺线导程角,常

取0=5o~8o,则cos0≈1。

(3)滚道截面当螺杆和螺母各由两条圆弧构成,形成四段圆弧滚道截面时,见图7-20,钢球与滚道有四点接触,传动时轴向空隙最小,可知足转向盘自由行程小的要求。

图

中滚道与钢球之间的空隙,除用来储存润滑油以外,还可以贮

存磨损杂质。

为了减少摩擦,螺杆和螺母沟槽的半径R2应大

于钢球半径d/2,一般取R2=(O.51~O.53)d。

(4)接触角θ钢球与螺杆滚道接触点的正压力方向与

螺杆滚道法面轴线间的夹角称为接触角θ,如图

7-20所示。

θ角多取为45o,以使轴向力和径向力分派平均。

(5)螺距P和螺旋线导程角0转向盘转动角,对应螺

母挪动的距离s为

sP(7-11)

2

式中,P为螺纹螺距。

图7—20四段圆弧滚道截面

与此同时,齿扇节圆转过的弧长等于s,相应摇臂轴转过p角,此间关系可表示以下

spr(7-12)

式中,r为齿扇节圆半径。

联立式(7-11)

、式(7-12)

得

2

r

p

,将对

p求导得循

P

全球式转向器角传动比i为

i2r(7-13)

P

由式(7-13)可知,螺距P影响转向器角传动比的值。

在

螺距不变的条件下,钢球直径d越大,图7-19中的尺寸b

越小,要求b=P-d>2.5mm。

螺距P一般在8~llmm选用。

前已述及导程角0对转向器传动效率有影响,此处不再

赘述。

(6)工作钢球圈数W多半状况下,转向器用两个环路,而每个环路的工作钢球圈数w又与接触强度相关:

增添工作钢球圈数,参加工作的钢球增加,能降低接触应力,提升承

载能力;但钢球受力不平均、螺杆增添而使刚度降低。

工作钢球圈数有1.5和2.5圈两种。

一个环路的工作钢球圈数的选用见表7-1。

表7—1循全球式转向器主要参数

2、齿条、齿扇传动副设计

如图7-21所示,滚迨相对齿扇作斜向进给运动加工齿扇齿,获得变厚齿扇。

如图7—22所示,变厚齿扇的齿顶和齿根的轮廓面是圆锥的一部分,其分度圆上的齿厚是变化

的,故称之为变厚齿扇。

图7-22中,若0-0截面的原始齿形变位系数ξ=O,且I

—I剖面和Ⅱ—Ⅱ剖面分别位于0-0剖面双侧,则I—I剖面

的齿轮是正变位齿轮,Ⅱ—Ⅱ剖面中的齿轮为负变位齿轮,故变厚齿扇在整个齿宽方向上,是由无数个原始齿形位移系数渐渐变化的圆柱齿轮所构成。

图7—21用滚刀加工变厚齿扇的进给运动

图7—22变厚齿扇的截面

对齿轮来说,由于在不一样地点的剖面中,其模数优不变,

所以它的分度圆半径厂和基半径rb同样。

所以,变厚齿扇的

分度圆和基圆均为一圆柱,它在不一样剖面地点上的渐开齿

形,都是在同一个基圆柱上所展出的渐开线,不过其轮齿的

渐开线齿形相对基圆的地点不一样而已,所以应将其归人圆柱

齿轮的畴。

变厚齿扇齿形的计算,如图7-23所示,一般将中间剖

面1-1规定为基准剖面。

由1-1剖面向右时,变位系数ξ为正,向左则由正变成零(O-0剖面),再变成负。

若0-0剖面距1-1剖面的距离为a0,则其值为a0m/tan,γ是切削角,常有的有6o301和7o301两种。

在切削角γ必定的条件

下,各剖面的变位系数ξ取决于距基准剖面1-1的距离a。

进行变厚齿扇齿形计算从前,一定确立的参数有:

模数

m,参照表7-2选用;法向压力角0,一般在20o~30o之间;齿顶高系数x1,一般取O.8或1.O;径向空隙系数,取O.2;整圆齿数z,在12~15。

之间选用;齿扇宽度B,一般

在

图7—23变厚齿扇齿形计算简图

22~38mm。

表7-2循全球式转向器齿扇齿模数

齿扇齿

模数m/mm3.03.54.O4.55.O6.06.5

排

量50010001600~

~20002000

轿/mL

18002000

前3500

4700

7000

8300

100

车轴负荷

~

~

~

~

00

7350

~

3800

9000

11000

/N

11000

前

3000

4500

5500

7000

9000

17000

23000

货轴负荷

~

~

~

~

~

~

~

车

4400

/N

5000

7500

18500

19500

24000

37000

0

和

最大

大装载质

350

1000

2500

2700

3500

6000

8000

客

车/kg

四、循全球式转向器部件强度计算

1、钢球与滚道之间的接触应力σ

用下式计算钢球与滚道之间的接触应力σ

F3E2

R2

2

r

k3

2

R2r

式中,k

为系数,依据

A/B值从表7—3查取,

A1/r1/R2

/2,B1/r1/R1

/2;R2为滚道截面半径;r为

钢球半径;

R1

为螺杆外半径;

E为资料弹性模量,等于

2.1105N/mm2;F3为钢球与螺杆之间的正压力,可用下式计算

F3

F2

ncos0cos

式中,0为螺杆螺线导程角;θ为接触角;n为参加工作的钢球数;F2为作用在螺杆上的轴向力,见图7—24。

当接触表面硬度为58~64HRC时,许用接触应力[σ]=

2500N/mm2。

图7-24螺杆受力简图

表7-3系数k与A/B的关系

A

/1.OO.90.8O.70.60.5O.4O.30.2O.150.1

B

k

0.3

0.4

0.6

0.7

0.9

88

00

O.410O.440O.468O.490O.53600

16

O.80070

2、齿的曲折应力w

用下式计算齿扇齿的曲折应力

6Fh

wBs2

式中,F为作用在齿扇上的圆周力;h为齿扇的齿高;B为齿扇的齿宽;s为基圆齿厚。

许用曲折应力为[w]=540N/mm2。

螺杆和螺母用20CrMnTi钢制造,表面渗碳。

前轴负荷不大的汽车,渗碳层深度在O.8~1.2mm;前轴负荷大的汽车,渗碳层深度在1.05~1.45mm。

表面硬度为58~63HRC。

别的,应依据资料力学供给的公式,对接触应力进行验

算。

3、转向摇臂轴直径确实定

用下式计算确立摇臂轴直径d

KMR

d3

0.2

0

式中,K为安全系数,依据汽车使用条件不一样可取

2.5~

3.5;MR为转向阻力矩;

0为扭转强度极限。

摇臂轴用20CrMnTi钢制造,表面渗碳,渗碳层深度在

O.8~

1.2mm。

前轴负荷大的汽车,渗碳层深度为1.05~1.45mm。

表面硬度为58~63HRC。