高压氮气储罐焊接工艺设计.docx

《高压氮气储罐焊接工艺设计.docx》由会员分享,可在线阅读,更多相关《高压氮气储罐焊接工艺设计.docx(10页珍藏版)》请在冰豆网上搜索。

高压氮气储罐焊接工艺设计

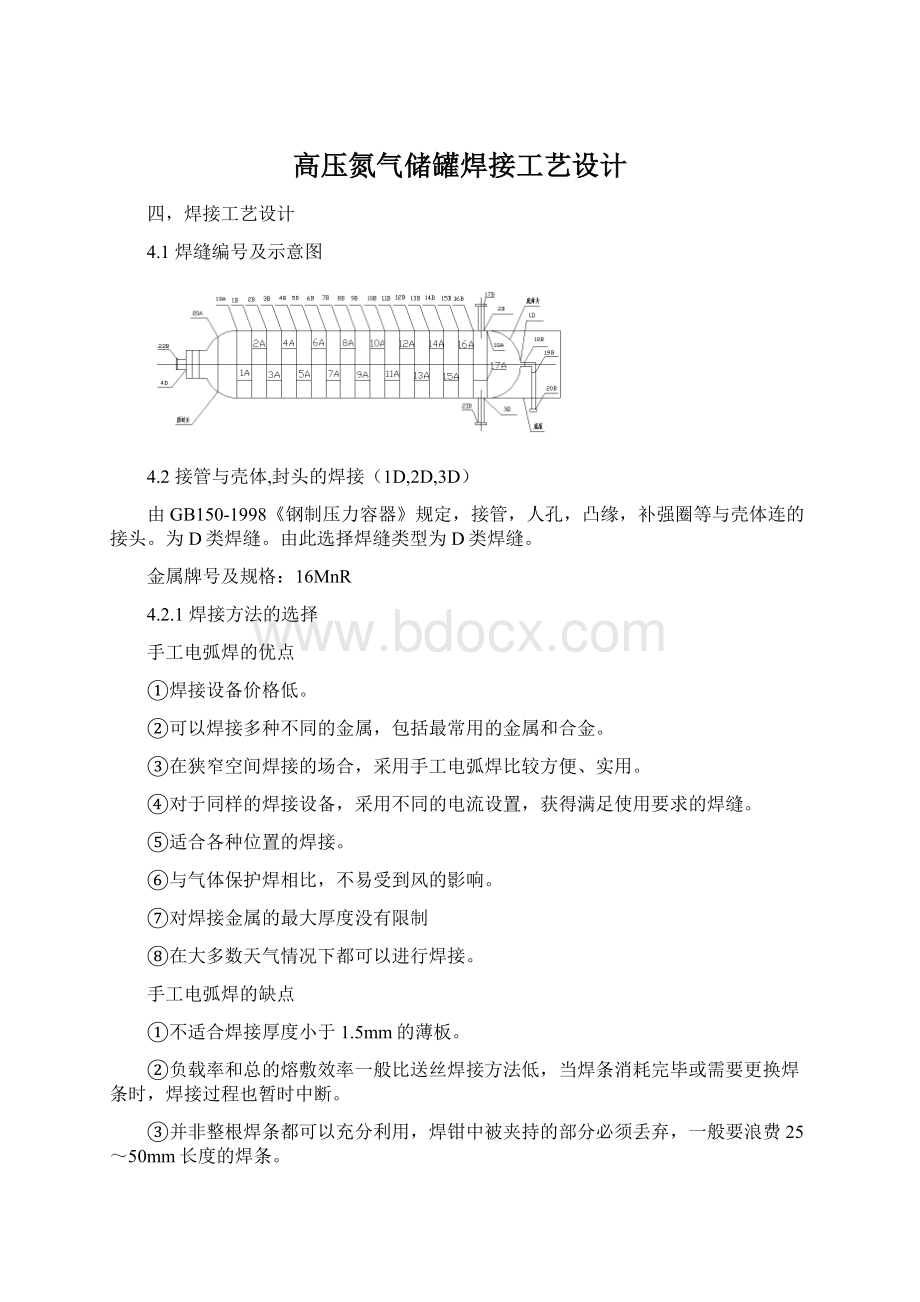

四,焊接工艺设计

4.1焊缝编号及示意图

4.2接管与壳体,封头的焊接(1D,2D,3D)

由GB150-1998《钢制压力容器》规定,接管,人孔,凸缘,补强圈等与壳体连的接头。

为D类焊缝。

由此选择焊缝类型为D类焊缝。

金属牌号及规格:

16MnR

4.2.1焊接方法的选择

手工电弧焊的优点

①焊接设备价格低。

②可以焊接多种不同的金属,包括最常用的金属和合金。

③在狭窄空间焊接的场合,采用手工电弧焊比较方便、实用。

④对于同样的焊接设备,采用不同的电流设置,获得满足使用要求的焊缝。

⑤适合各种位置的焊接。

⑥与气体保护焊相比,不易受到风的影响。

⑦对焊接金属的最大厚度没有限制

⑧在大多数天气情况下都可以进行焊接。

手工电弧焊的缺点

①不适合焊接厚度小于1.5mm的薄板。

②负载率和总的熔敷效率一般比送丝焊接方法低,当焊条消耗完毕或需要更换焊条时,焊接过程也暂时中断。

③并非整根焊条都可以充分利用,焊钳中被夹持的部分必须丢弃,一般要浪费25~50mm长度的焊条。

④频繁地更换焊条也增加了焊接缺陷的产生

埋弧自动焊的优点是:

①生产效率高。

埋弧自动焊的生产率可比手工焊提高5~10倍。

因为埋弧自动焊时焊丝上无药皮,焊丝可很长,并能连续送进而无需更换焊条。

故可采用大电流焊接(比手工焊大6~8倍),电弧热量大,焊丝熔化快,熔深也大,焊接速度比手工焊快的多。

板厚30毫米以下的自动焊可不开坡口,而且焊接变形小。

②焊剂层对焊缝金属的保护好,所以焊缝质量好。

③节约钢材和电能。

钢板厚度一般在30毫米以下时,埋弧自动焊可不开坡口,这就大大节省了钢材,而且由于电弧被焊剂保护着,使电弧的热得到充分利用,从而节省了电能;

④改善了劳动条件。

除减少劳动量之外,由于自动焊时看不到弧光,焊接过程中发出的气体量少,这对保护焊工眼睛和身体健康是很有益。

埋弧自动焊的缺点是适应能力差,只能在水平位置焊接长直焊缝或大直径的环焊缝。

综合考虑,由于进行的是双面焊接,手工电弧焊设备简单,操作方便适合全位焊接的呢个特点,因而内面采用手工电弧焊。

而外面为加大熔深,提高生产率,采用埋弧焊。

最终确定焊接方法为:

手工电弧焊+埋弧焊

4.2.2坡口形式

由于焊接厚度为62mm,因而需要开坡口,由于厚度比较厚,若开V型坡口的话,产生叫大的开口,一方面会浪费较多的焊条,而且焊接费时间,若开U型坡口的话,可以减小开口,而且U型坡口有利于焊剂的流入,同时可以减小焊接应力,减少裂纹的产生。

因而最终选择U型坡口,具体的坡口形式如下图所示:

4.2.3焊接姿势:

平焊

4.2.4焊接材料的选择

1)焊条的选择:

焊条的选用主要考虑焊缝的使用性和施焊的工艺性,焊条选择的主要原则有以下几点。

(1)根据被焊金属材料的类型,选择相应焊条种类的大类。

如焊接母材是普通低合金钢时,选用结构钢类型的焊条。

(2)根据被焊母材的性能,选用与其性能相同的焊条,或选用熔敷金属与母材化学成分类型相同的焊条,以保证母材性能与焊缝相同。

(3)选择焊条时还要考虑工艺方面,主要是操作方便,易获得优良的焊缝。

(4)从价格考虑,在满足性能及施工要求的前提下,尽量选用熔敷效率高、价格低的焊条,从而提高生产率,降低成本。

2)焊丝的选择:

药芯焊丝国内应用尚不普遍,活性焊丝主要用于气体保护焊,故选择实芯焊丝。

常用的低合金埋弧焊实芯焊丝有以下三类:

(1)低锰焊丝(如H08A):

常配合高锰焊剂,用于低碳钢和强度较低的低合金钢焊接

(2)中锰焊丝(如H08MnA,H10MnSi):

主要用于低合金钢焊接,并可配低锰焊剂焊接低碳钢

(3)高锰焊丝(如H10Mn2,H08Mn2Si):

用于焊接低合金钢。

3)焊剂的选择:

说明:

JQ.SJ101是氟碱型烧结焊剂,碱度约为1.8,灰色圆形颗粒,粒度为2.0~0.28mm(10~60目)。

焊接时电弧燃烧稳定,脱渣容易,焊接成型美观,熔敷金属具有较高的低温冲击韧性,可交直流两用,直流焊接时焊丝接正极。

用途:

配合适当的焊丝(如H08MnA、H10Mn2、H08MnMoA、H08Mn2MoA等),可焊接多种低合金结构钢,如船体、锅炉压力容器、管道等。

可用于多层焊、双面单道焊、多丝焊及窄间隙埋弧焊。

焊剂参考成分(%)

S

P

SiO2+TiO2

CaO+MgO

Al2O3+MnO

CaF2

≤0.060

≤0.080

15~25

25~35

20~30

15~25

熔敷金属力学性能(按GB/T5293-1999)

项目

σb

σs

δ5

AKV(J)

配合焊丝

(Mpa)

(Mpa)

(%)

室温

0℃

-20℃

-40℃

H08MnA

415-550

≥330

≥22

≥150

≥110

≥80

≥27

H10Mn2

480~650

≥400

≥22

≥150

≥110

≥80

≥27

H08MnMoA

550~650

≥420

≥20

≥90

≥70

≥34

—

H08Mn2MoA

620~750

≥500

≥20

≥90

≥70

≥34

—

配合H10MnSi等焊丝可焊接低碳钢和某些低合金钢(16Mn)结构。

故选择焊剂SJ101

根据焊接工艺要求,选用焊条J507,并查常用焊丝焊剂表,选用焊丝H10MnSi

焊剂SJ101。

1)工艺要求

(1)预热温度的确定

为保证母材的材质不会受到影响而且具有很好的焊接性能,选择预热温度为≥130℃

(2)坡口加工:

机加工

坡口处理方法:

为步影响焊接质量,在施焊前应当清除坡口以及母材两侧表面20mm范围内(以离坡口边缘的距离计算)的氧化物,油污,熔渣以及其他由害物质。

(3) 层间温度:

100-250℃

(4) 清根方法:

碳弧气爆并打磨

(5)焊后热处理及时间

根据《过程装备制造与检测》表5-67得回火温度为580-620℃,由于厚度为62mm,因此得出热处理时间约为2小时。

焊后热处理目的是:

a松弛焊接应力

b稳定结构形状和尺寸

c改善母材,焊接接头和结构件的性能

2)工艺顺序

(1)坡口清理

(2)预热:

装配点焊

(3)预热:

内面焊条电弧焊

(4)预热:

外面清根并打磨

(5)预热:

外面埋弧焊

(6)焊后热处理

3)焊接规范

内面焊接—焊条电弧焊

1)确定焊条直径

由被焊工件的厚度选择焊条直径为5mm

2)焊接电流的确定

根据焊条直径查《过程装备制造与检测》表5-15,确定焊接电流为200-270A

3)焊接电压的确定

手工电弧焊,焊接电压选择为22-30V,其电压主要由电弧长度决定,电弧长则电弧电压高,反之则电压低。

电弧过长则不稳定,熔深浅,熔宽增加,易产生咬边等缺陷,同时空气容易侵入,易产生气孔,飞溅严重,浪费焊条,电能,效率低。

生产中尽量采用短弧焊接,电弧长度一般为2-6mm

4)焊接速度V的确定

由书本查得焊接线能量约为qv=18KJ/cm;

由焊接线能量公式qv=0.7UI/v得焊接速度为

v=0.7*(20~30)*(200~270)/18KJ·cm-1=15~20cm/min

选择焊接速度约为18cm/min

5)电源种类以及极性的确定

由J507焊条对应国标为E5015,即说明熔敷金属抗拉强度为50MPa,焊条适应焊接位置为平焊,药皮类型为低氢钠型,焊接电源为直流反接。

6)焊接层数的确定

厚板焊接一般要开坡口,同时采用多层多道焊,每层焊接厚度步超过5mm,手工电弧焊一次最大熔深约为6~8mm当每层厚度约为焊条直径的0.8~1.2倍时,生产效率高。

由公式n=D/d(此处厚度用D表示)得焊接层数n=62/5=13层

7)焊钳,焊接电缆的确定

由《过程装备制造与检测》表5-9得,选择G325可以满足焊接要求

8)焊工护目遮光镜片选用

由《过程装备制造与检测》表5-11以及焊接电流为200-270A,选择电弧镜片号为11-12;碳弧气爆镜片为12-14

外面焊接—埋弧焊

选择焊丝直径为5mm以及焊接速度要求选择MZ-1000型焊机

根据手工电弧焊工艺参数的确定方法依次确定各参数如下表格

焊接牌号及焊丝焊剂

焊丝直径

(mm)

电源种类及极性

焊接电流(A)

焊接电压(V)

焊接速度(cm/min)

J507

H10MnSi+SJ101

5

直流反接

400-1200

32-36

>22

接管与封头,其中各种设计角度及尺寸来源于《过程设备设计》附表,表B3中内容。

筒体的焊接详图如下,

(图二)接管与壳体焊缝详图

(图三)接管与底封头焊接详图

4.3各筒节纵向焊缝焊接工艺分析

由GB150-1998《钢制压力容器》规定,圆筒部分的纵向接头,球形封头与圆筒连接的环向接头,各类凸形封头中的所有焊接接头以及嵌入式接管与壳体对接连接的接头均属A类焊接接头。

因而确定为A类接头,

4.3.1工艺要求:

1)预热温度 120℃

2)坡口加工方法:

机加工坡口,并清除油锈

3)层间温度:

100-250℃

4)后热温度及保温时间:

250-300℃*2hr

5)清根方法:

碳弧气刨并打磨

6)焊接接头如图示:

(图四)筒体纵向焊接接头详图

4.3.2工艺顺序:

1.清理坡口,并进行磁粉检测(MT)

2.预热,并进行装配点焊

3.预热,内部进行埋弧焊

4.预热,外部清根并打磨,进行MT检测

5.预热,外部进行埋弧焊

6.焊后热处理

4.3.3焊接规范:

焊接牌号及焊丝焊剂

直径(mm)

电源类型

及极性

焊接电流

A

焊接电压

V

焊接速度

cm/min

内面手工电弧焊

J507

H10MnSi

5

直流反接

200-270

22-26

18

外面埋

弧焊

J507

H10MnSi

5

直流反接

400-1000

32-36

>22

4.4各筒节环向焊缝焊接工艺分析

由国标150-1998《钢制压力容器》规定,壳体部分的环向焊接接头,锥形封头与接管连接的接头等均属于B焊头,已经规定的除外。

因而经确定筒节环向焊缝为B类焊缝。

4.4.1工艺要求:

(前面已经详细叙述过确定过程,不再赘述)

1)预热温度 120℃

2)坡口加工方法:

机加工坡口,并清除油锈

3)层间温度:

100-250℃

4)后热温度及保温时间:

250-300℃*2hr

5)清根方法:

碳弧气刨并打磨

6)焊接接头如图所示:

4.4.2工艺顺序:

1.清理坡口,并进行磁粉检测(MT)

2.预热,并进行装配点焊

3.预热,内部进行埋弧焊

4.预热,外部清根并打磨,进行MT检测

5.预热,外部进行埋弧焊

6.焊后热处理

4.4.3焊接规范:

焊接牌号及焊丝焊剂

直径(mm)

电源类型

及极性

焊接电流(A)

焊接电压

V

焊接速度

cm/min

内面手工电弧焊

J507

H10MnSi

5

直流反接

200-270

22-26

18

外面埋

弧焊

J507

H10MnSi

5

直流反接

400-1000

32-36

>22

4.5焊后热处理工艺参数

1)热件入炉或出炉时的温度不得超过400℃,但对厚度差较大、结构复杂、尺寸稳定性要求较高、残余应力值要求较低的被加热件,其入炉或出炉时的炉内温度一般不宜超过300℃。

2)升温至400℃后,加热区升温速度不得超过(5000/δs)℃/h,且不得超过200℃/h,最小可为50℃/h。

3)温时,加热区内任意5000mm长度内的温差不得大于120℃。

4)温时,加热区内最高与最低温度之差不宜超过65℃。

5)温保温期间,应控制加热区气氛,防止焊件表面过度氧化。

6)炉温高于400℃时,加热区降温速度不得超过(6500/δs)℃/h,且不得超过260℃/h,最小可为50℃/h。

7)焊件按1)炉温度出炉后应在静止空气中继续冷却