G76.docx

《G76.docx》由会员分享,可在线阅读,更多相关《G76.docx(21页珍藏版)》请在冰豆网上搜索。

G76

运用这组G代码,可以加工形状较复杂的零件,编程时只须指定精加工路线和粗加工背吃刀量,系统会自动计算出粗加工路线和加工次数,因此编程效率更高。

1.外圆粗加工复合循环(G71)

指令格式G71 UΔd Re

G71 PnsQnfUΔuWΔwFfSsTt

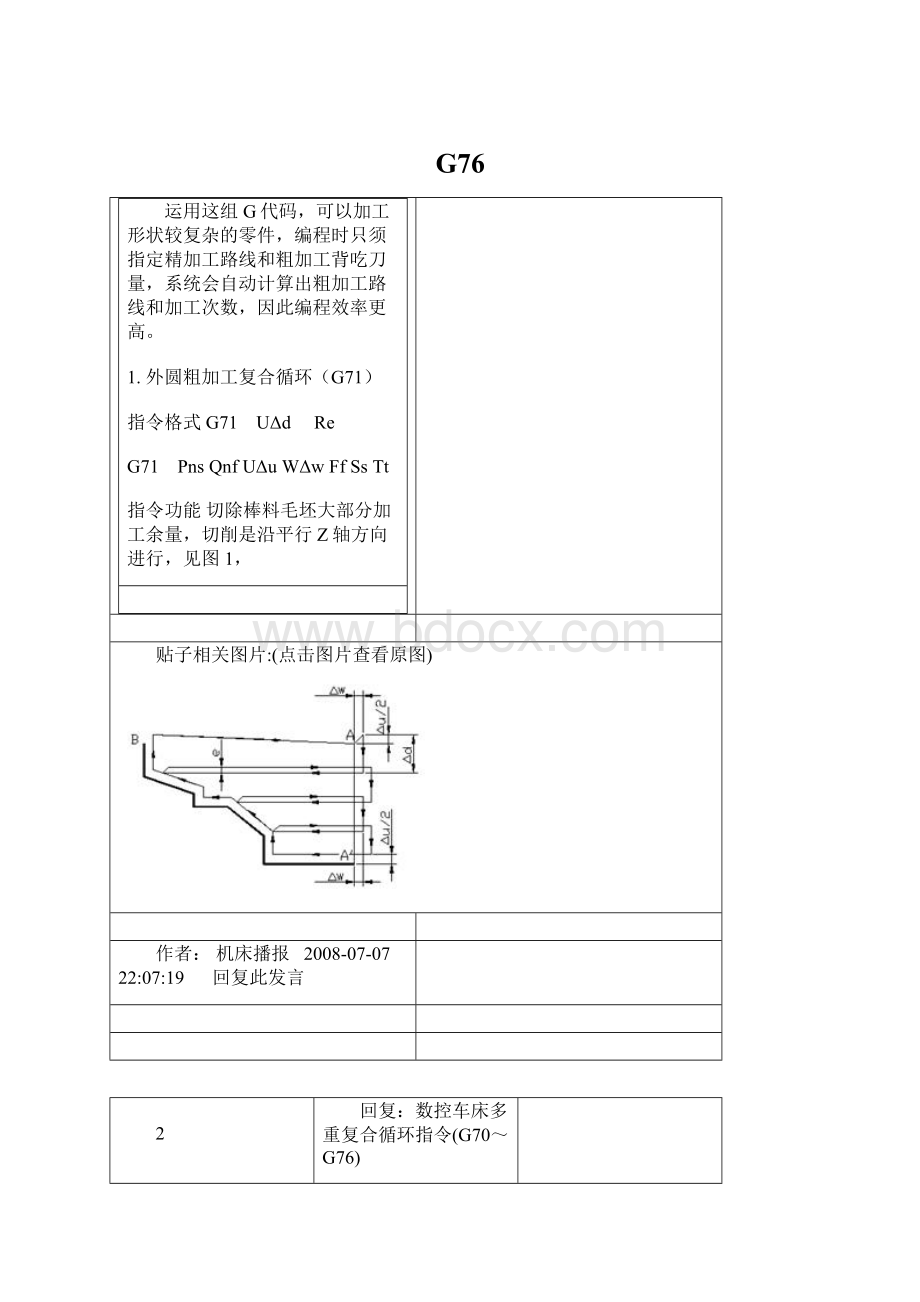

指令功能切除棒料毛坯大部分加工余量,切削是沿平行Z轴方向进行,见图1,

贴子相关图片:

(点击图片查看原图)

作者:

机床播报 2008-07-0722:

07:

19 回复此发言

2

回复:

数控车床多重复合循环指令(G70~G76)

A为循环起点,A-A'-B为精加工路线。

指令说明Δd表示每次切削深度(半径值),无正负号;

e表示退刀量(半径值),无正负号;

ns表示精加工路线第一个程序段的顺序号;

nf表示精加工路线最后一个程序段的顺序号;

Δu表示X方向的精加工余量,直径值;

Δw表示Z方向的精加工余量。

使用循环指令编程,首先要确定换刀点、循环点A、切削始点A’和切削终点B的坐标位置。

为节省数控机床的辅助工作时间,从换刀点至循环点A使用G00快速定位指令,循环点A的X坐标位于毛坯尺寸之外,Z坐标值与切削始点A’的Z坐标值相同。

其次,按照外圆粗加工循环的指令格式和加工工艺要求写出G71指令程序段,在循环指令中有两个地址符U,前一个表示背吃刀量,后一个表示X方向的精加工余量。

在程序段中有P、Q地址符,则地址符U表示X方向的精加工余量,反之表示背吃刀量。

背吃刀量无负值。

A’→B是工件的轮廓线,A→A’→B为精加工路线,粗加工时刀具从A点后退Δu/2、Δw,即自动留出精加工余量。

顺序号ns至nf之间的程序段描述刀具切削加工的路线。

例题1图2所示,运用外圆粗加工循环指令编程。

贴子相关图片:

(点击图片查看原图)

作者:

机床播报 2008-07-0722:

07:

41 回复此发言

3

回复:

数控车床多重复合循环指令(G70~G76)

N010G50X150Z100

N020G00X41Z0

N030G71U2R1

N040G71P50Q120U0.5W0.2F100

N050G01X0Z0

N060G03X11W-5.5R5.5

N070G01W-10

N080X17W-10

N090W-15

N100G02X29W-7.348R7.5

N110G01W-12.652

N120X41

N130G70P50Q120F30

2.端面粗加工复合循环(G72)

指令格式G72 WΔdRe

G72 PnsQnfUΔuWΔwFfSsTt

指令功能除切削是沿平行X轴方向进行外,该指令功能与G71相同,见图3。

指令说明Δd、e、ns、nf、Δu、Δw的含义与G71相同。

贴子相关图片:

(点击图片查看原图)

作者:

机床播报 2008-07-0722:

08:

15 回复此发言

4

回复:

数控车床多重复合循环指令(G70~G76)

例题2如图4所示,运用端面粗加工循环指令编程。

N010G50X150Z100

N020G00X41Z1

N030G72W1R1

N040G72P50Q80U0.1W0.2F100

N050G00X41Z-31

N060G01X20Z-20

N070Z-2

N080X14Z1

N090G70P50Q80F30

3.固定形状切削复合循环(G73)

指令格式G73 UΔiWΔkRd

G73 PnsQnfUΔuWΔwFfSsTt

指令功能适合加工铸造、锻造成形的一类工件,见图5。

贴子相关图片:

(点击图片查看原图)

作者:

机床播报 2008-07-0722:

08:

37 回复此发言

5

回复:

数控车床多重复合循环指令(G70~G76)

指令说明Δi表示X轴向总退刀量(半径值);

ΔK表示Z轴向总退刀量;

d表示循环次数;

ns表示精加工路线第一个程序段的顺序号;

nf表示精加工路线最后一个程序段的顺序号;

Δu表示X方向的精加工余量(直径值);

Δw表示Z方向的精加工余量。

固定形状切削复合循环指令的特点,刀具轨迹平行于工件的轮廓,故适合加工铸造和锻造成形的坯料。

背吃刀量分别通过X轴方向总退刀量Δi和Z轴方向总退刀量ΔK除以循环次数d求得。

总退刀量Δi与ΔK值的设定与工件的切削深度有关。

使用固定形状切削复合循环指令,首先要确定换刀点、循环点A、切削始点A’和切削终点B的坐标位置。

分析上道例题,A点为循环点,A’→B是工件的轮廓线,A→A’→B为刀具的精加工路线,粗加工时刀具从A点后退至C点,后退距离分别为Δi+Δu/2,Δk+Δw,这样粗加工循环之后自动留出精加工余量Δu/2、Δw。

顺序号ns至nf之间的程序段描述刀具切削加工的路线。

贴子相关图片:

(点击图片查看原图)

作者:

机床播报 2008-07-0722:

09:

03 回复此发言

6

回复:

数控车床多重复合循环指令(G70~G76)

例题3如图6所示,运用固定形状切削复合循环指令编程。

N010G50X100Z100

N020G00X50Z10

N030G73U18W5R10

N040G73P50Q100U0.5W0.5F100

N050G01X0Z1

N060G03X12W-6R6

N070G01W-10

N080X20W-15

N090W-13

N100G02X34W-7R7

N110G70P50Q100F30

4.精加工复合循环(G70)

指令格式 G70 PnsQnf

指令功能 用G71、G72、G73指令粗加工完毕后,可用精加工循环指令,使刀具进行A-A'-B的精加工,(如图1,图3,图5)。

指令说明 ns表示指定精加工路线第一个程序段的顺序号;

nf表示指定精加工路线最后一个程序段的顺序号;

G70~G73循环指令调用N(ns)至N(nf)之间程序段,其中程序段中不能调用子程序。

5.端面钻孔复合循环指令(G74)

指令格式G74Re

G74X(U)Z(W)PΔiQΔkRΔdFf

指令功能可以用于断续切削,走刀路线如图7,如把X(U)和P、R值省略,则可用于钻孔加工。

贴子相关图片:

(点击图片查看原图)

作者:

机床播报 2008-07-0722:

09:

44 回复此发言

7

回复:

数控车床多重复合循环指令(G70~G76)

指令说明e表示退刀量;

X表示B点的X坐标值;

U表示由A至B的增量坐标值;

Z表示C点的Z坐标值;

W表示由A至C的增量坐标值;

Δi表示X轴方向移动量,无正负号;

ΔK表示Z轴方向移动量,无正负号;

Δd表示在切削底部刀具退回量;

F表示进给速度。

例题4如图8所示,运用端面钻孔复合循环指令编程。

贴子相关图片:

(点击图片查看原图)

作者:

机床播报 2008-07-0722:

10:

10 回复此发言

8

回复:

数控车床多重复合循环指令(G70~G76)

G50X60Z40

G00X0Z2

G74R1

G74Z-12Q5F30S250

G00X60Z40

6.外圆切槽复合循环(G75)

指令格式G75 Re

G75 X(U)Z(W)PΔiQΔkRΔdFf

指令功能用于端面断续切削,走刀路线如图9,如把Z(W)和Q、R值省略,则可用于外圆槽的断续切削。

贴子相关图片:

(点击图片查看原图)

作者:

机床播报 2008-07-0722:

10:

41 回复此发言

9

回复:

数控车床多重复合循环指令(G70~G76)

指令说明e表示退刀量;

X表示C点的X坐标值;

U表示由A点至C点的增量坐标值;

Z表示B点的Z坐标值;

W表示由A点至B点的增量坐标值;

其它各符号的意义与G74相同。

应用外圆切槽复合循环指令,如果使用的刀具为切槽刀,该刀具有二个刀尖,设定左刀尖为该刀具的刀位点,在编程之前先要设定刀具的循环起点A和目标点D,如果工件槽宽大于切槽刀的刃宽,则要考虑刀刃轨迹的重叠量,使刀具在Z轴方向位移量Δk小于切槽刀的刃宽,切槽刀的刃宽与刀尖位移量Δk之差为刀刃轨迹的重叠量。

例题5所图10所示,运用外圆切槽复合循环指令编程。

贴子相关图片:

(点击图片查看原图)

作者:

机床播报 2008-07-0722:

11:

05 回复此发言

10

回复:

数控车床多重复合循环指令(G70~G76)

G50X60Z70

G00X42Z22S400

G75R1

G75X30Z10P3Q2.9F30

G00X60Z70

7.螺纹切削复合循环(G76)

指令格式G76PmraQΔdminRd

G76X(U)Z(W)RiPkQΔdFf

指令功能该螺纹切削循环的工艺性比较合理,编程效率较高,螺纹切削循环路线及进刀方法如图11。

贴子相关图片:

(点击图片查看原图)

作者:

机床播报 2008-07-0722:

11:

33 回复此发言

11

回复:

数控车床多重复合循环指令(G70~G76)

指令说明m表示精加工重复次数;

r表示斜向退刀量单位数(0.01~9.9f,以0.1f为一单位,用00~99两位数字指定);

a表示刀尖角度;

Δd表示第一次粗切深(半径值);

切削深度递减公式计算d2=Δd;

d3=Δd;

dn=Δd;

每次粗切深:

Δdn=Δd-Δd;

Δdmin表示最小切削深度,当切削深度Δdn小于Δdmin,则取Δdmin作为切削深度;

X表示D点的X坐标值;

U表示由A点至D点的增量坐标值;

Z表示D点Z坐标值;

W表示由C点至D点的增量坐标值;

i表示锥螺纹的半径差;

k表示螺纹高度(X方向半径值);

d表示精加工余量;

F表示螺纹导程。

例题6如图12所示,运用螺纹切削复合循环指令编程(精加工次数为1次,斜向退刀量为4mm,刀尖为60°,最小切深取0.1mm,精加工余量取0.1mm,螺纹高度为2.4mm,第一次切深取0.7mm,螺距为4mm,螺纹小径为33.8mm)。

贴子相关图片:

(点击图片查看原图)

作者:

机床播报 2008-07-0722:

11:

58 回复此发言

12

回复:

数控车床多重复合循环指令(G70~G76)

G00X60Z10

G76P011060Q0.1R0.1

G76X33.8Z-60R0P2.4Q0.7F4

============================================================================================================================================================

G76X_Z_R_P_Q_F_;

m:

精加工重复次数

r:

倒角量,以螺距为单位,例如螺距1.5mm需要3mm的倒角量,则r的值为2

α:

刀尖角度,一般为60度

Q:

最小切深(为半径值)

R(第一行):

精加工余量

R(第二行):

大小端直径差的1/2i=0可进行圆柱切削

P:

牙高(为半径值)

Q:

第一刀切削深度

F:

导程

在指令中没有定位点这个代码,你说的应该是指切削的循环起点吧

关于螺纹的切削循环起点经验值一般是Z轴为2-5倍螺距为宜

X轴大出螺纹公称直径2-5mm即可

==============================================================\

G76P_Q_R_;

G76X_Z_R_P_Q_F_;

第一行中P后面是6位数字,每两位表示1个含义,依次是精加工次数,倒角量(是以螺距为单位),刀尖角度.Q表示最小切削深度(为半径值).R表示精加工余量.

第二行中X,Z表示终点坐标两个轴的坐标.R表示大小端直径差的1/2,此地址字的作用是加工锥螺纹,当大小端直径差为零时表示螺纹为圆柱螺纹,此地址字可省略.P表示牙高,用螺纹大径减去螺纹小径得到(为半径值).Q表示第一刀切削深度,因为G76为循环指令,所以循环起点的X向坐标离工件肯定有不少量,如果按照系统设定的每刀切深,会造成很多的空刀,降低了加工效率,此地址字是为了提高加工效率设定的.F表示导程或者螺距,加工多线螺纹时,需要依次在Z向移动一个螺距,以加工多线螺纹.

根据以上解释,以M30x1.5的长15mm的螺纹为例根据经验公式求得螺纹大小径

D=30-0.13P=29.805d=30-1.0825P=28.37625循环起点X向2mm

程序是:

G76P020260Q0.1R0.1;

G76X28.376Z-15.P0.714Q2.5F1.5;

本人觉得G76指令过于复杂,而且不是每个版本的FANUC系统都能用的,建议不要轻易使用,一般的螺纹加工用G92就可以满足.

说的不是很详细...希望能帮到你