我国油料油脂加工业科技发展规划.docx

《我国油料油脂加工业科技发展规划.docx》由会员分享,可在线阅读,更多相关《我国油料油脂加工业科技发展规划.docx(29页珍藏版)》请在冰豆网上搜索。

我国油料油脂加工业科技发展规划

2009-2020年我国油料油脂加工业

科技发展规划

一、我国油料、油脂加工科技发展成就与趋势

(一)、近几年我国油料、油脂科技发展成就

1、我国油料、油脂行业现状

2007年是我国油脂工业发展中遇到的最好年份之一,同时也给油料、油脂经营者带来了许多实惠的一年。

分析原因,这是由于我国人民生活水平的不断提高,带动了我国食用植物油总供给量和人均占有量的新增长,为油脂工业的发展和油料、油脂销售市场的繁荣创造了条件;由于油脂市场行情一路攀升,使油脂工业的各项经济指标好于往年;由于国产油料减产,国内消费增加,为确保市场需求,导致进口油脂油料的连创新高。

然而,到了2008年8-9月间,由于美国次贷危机和国际金融危机,全球油料、油脂价格出现了大幅度地下跌;为稳定市场,稳定物价,我国政府近期内相继出台了一系列政策措施,鼓励多种经济作物的生产,加大扶持大豆、油菜、花生和木本油料等的力度,同时国家也加强了宏观调控的力度。

我国的油脂加工企业要在这样的大环境下求生存、谋发展其难度是相当大的。

2005-2007年国内油料产量连续三年减少,2007年成为继2004年以来的最低点。

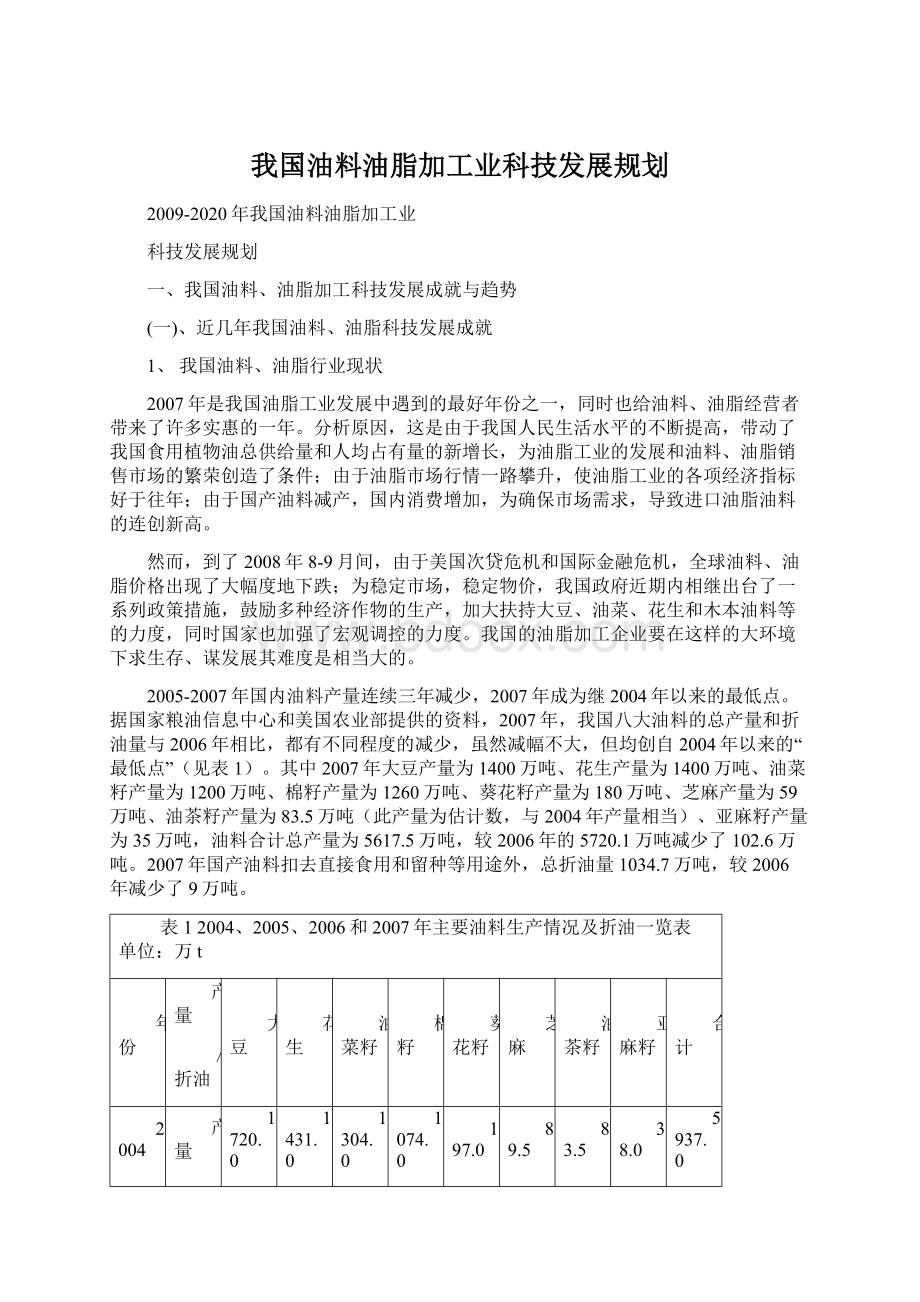

据国家粮油信息中心和美国农业部提供的资料,2007年,我国八大油料的总产量和折油量与2006年相比,都有不同程度的减少,虽然减幅不大,但均创自2004年以来的“最低点”(见表1)。

其中2007年大豆产量为1400万吨、花生产量为1400万吨、油菜籽产量为1200万吨、棉籽产量为1260万吨、葵花籽产量为180万吨、芝麻产量为59万吨、油茶籽产量为83.5万吨(此产量为估计数,与2004年产量相当)、亚麻籽产量为35万吨,油料合计总产量为5617.5万吨,较2006年的5720.1万吨减少了102.6万吨。

2007年国产油料扣去直接食用和留种等用途外,总折油量1034.7万吨,较2006年减少了9万吨。

表12004、2005、2006和2007年主要油料生产情况及折油一览表单位:

万t

年份

产量

/折油

大豆

花生

油菜籽

棉籽

葵花籽

芝麻

油茶籽

亚麻籽

合计

2004

产量

1720.0

1431.0

1304.0

1074.0

197.0

89.5

83.5

38.0

5937.0

折油

127.7

241.8

469.4

154.7

41.4

23.8

16.7

11.4

1086.3

2005

产量

1880.0

1470.0

1120.0

960.0

170.0

76.0

83.5*

40

5799.5

折油

139.6

248.4

403.2

138.2

35.7

20.2

16.7

12.0

1014.0

2006

产量

1550

1380

1220

1211

168

72

83.5*

35.6

5720.1

折油

115.1

233.2

439.2

174.3

35.3

19.2

16.7

10.7

1043.7

2007

产量

1400

1400

1200

1260

180

59

83.5*

35

5617.5

折油

104.0

236.6

432.0

181.4

37.8

15.7

16.7

10.5

1034.7

2006与2005比较

油料

增减量

-150

+20

-20

+49

+12

-13

0

-0.5

-102.6

折油

增减量

-11.1

+3.4

-7.2

7.1

2.5

-3.5

0

-0.2

-9

注:

*油茶籽产量暂缺,假设与2004年产量相同。

1.2007年国产油料数字来自国家粮油信息中心,其中葵花籽产量来自美国农业部。

2.油料的折油和油食比的计算方法:

国产大豆按16.5%折油,油食比按45:

55;花生按26%折油,油食比按65:

35;油菜籽按36%折油;棉籽按16%折油,利用率按90%计算;葵花籽按35%折油,油食比按60:

40;芝麻按38%折油,油食比按70:

30;亚麻籽按30%折油;油茶籽按20%折油。

2、进口油脂油料再创历史新高

2007年,由于国产油料减产和油脂的消费量继续增长,我国进口油脂油料的数量再创历史新高。

根据海关总署提供的资料,2007年我国进口大豆油282.3万吨、棕榈油509.5万吨、菜籽油37.5万吨、其他油脂87.2万吨,合计进口油脂916.5万吨;进口大豆3082.1万吨(折油554.8万吨)、油菜籽83.3万吨(折油30万吨)、芝麻19.4万吨(折油7.4万吨)、其他油料0.9万吨(折油0.3万吨),进口油料合计折油592.5万吨。

进口油脂油料总计折油1509万吨(见表2),较2006年多进了306.6万吨。

表22004、2005、2006和2007年油脂、油料进口一览表单位:

万t

年度

进口

折油

大豆油

菜籽油

棕榈油

大豆

油菜籽

芝麻

其他

油料

其他

油脂

2004

1054.0

252.0

35.3

385.6

2023.0

47

2005

1109.5

169.4

17.8

433

2659.0

29.6

2006

1202.4

154.3

4.4

508.2

2827

73.8

2007

1509

282.3

37.5

509.5

3082.1

83.3

19.4

0.9

87.2

2007与2006比较

+306.6

+128

+33.1

+1.3

+255.1

+9.5

+19.4

+0.9

+87.2

注:

1.进口数字来自海关总署。

2.进口的其他油脂,包括椰子油、棕榈油、亚麻籽油、芝麻油、橄榄油、葵花籽油等。

3.进口油料折油:

大豆按18%、油菜籽按36%、芝麻按38%、其他油料按30%计算。

另据海关总署提供的资料和数据,2007年我国出口油脂油料合计折油35.6万吨。

由此可见,2007年,我国净进口油脂油料的折油为1473.4万吨(即为进口油脂油料折油1509万吨减去出口油脂油料折油35.6万吨之差)。

3、我国食用植物油供求及存在的问题

2007年,我国食用植物油总供给量达2508.1万吨(即为国产油料总折油量1034.7万吨加上净进口油脂油料的折油1473.4万吨之和),较2006年的2198.2万吨,增加了309.9万吨,增长14.1%。

2007年,我国食用植物油的人均占有量为19.29公斤,较2006年的16.91公斤增加了2.38公斤,增长14.1%。

这样高的增长率是我国食用植物油供应史上从未有过的。

现在,我国食用植物油的人均占有量,已达到全球植物油人均占有量19.48公斤的水平。

2007年,在我国2508.1万吨食用植物油的总供给量中,国产食用植物油为1034.7万吨,自给率只有41.25%,较2006年的47.5%,又下降了6.25个百分点,成为我国历史上食用植物油自给率最低的年份。

(二)、油料、油脂科技成果服务油脂加工业情况

油脂科技是我国粮油科技的重要组成部分。

多年的实践证明,油脂科学技术和科技成果在我国油脂加工业中起着十分重要的作用。

虽然油脂是人类食品中最重要的成分之一,但国内外正式对油脂进行科学研究则起步较晚。

20世纪50年代,随着先进分析仪器和分析技术在油脂研究领域中的应用和化学研究方法的科技进步,促进了对油脂的化学与物理性质的广泛深入研究,随之而来,油脂作为人类食品原料和工业原料的重要程度愈加凸现。

化学工程学科的开拓和工艺研究方法,机械工程的进展,促进了油料油脂加工工艺和油脂化工工艺的迅猛发展。

近年来,随着人们对健康意识的增强,更多的医学、营养学专家与油脂科技工作者一起,对油脂在人体内所起的作用机理,从营养、生理、病理、细胞、医学等方面做了大量工作,促进了油脂营养学及食品安全方面的快速发展。

近年,随着油脂成套设备的大型化和先进制造技术的发展、先进制造材料的应用、机电液一体化进展以及信息化和计算机集成控制技术的综合应用,促进了以油脂加工以综合化、大型化、自动化、节能环保为目标的油脂工程装备技术的发展。

经过一个多世纪的发展,油脂科学技术和科技成果现如今已广泛推广到成为油脂化学、营养学及食品安全、油料油脂加工工艺学、油料油脂加工装备、成套工程和油料油脂制品综合利用开发等许多方面。

油脂的营养与安全是油脂科学中出现较晚的一个新型课题,现今研究主要涉及到油脂中的脂肪酸组成与结构对人体的作用,转基因油脂安全性评估,天然抗氧化剂与油脂稳定性,新型脂质的营养功能等。

油料油脂加工工艺学主要研究植物油脂生产与加工过程中的工艺理论和生产技术,包括油料及油料贮藏、油料预处理、压榨及浸出取油、油脂制取精炼与加工工艺流程等。

油料油脂加工设备及工程主要研究对油料油脂和油料油脂伴随物加工中涉及到的机械设备,以及由这些机械设备和配套采用的工艺流程技术组成的工厂设施。

油料油脂制品综合利用开发除了对油料制取油脂的色、香、味及营养研究外,还对油料制取油脂伴随物进行综合开发进行研究,例如油料蛋白、油料糖类、油料类脂物和油料中其他成份的开发和利用,油料油脂制品的开发不一定是单独某类物质开发利用,也可以是两种或多种物质同时开发,例如开发含有丰富维生素E的油脂;也包括对油脂其它工艺用途进行研究,例如油脂环氧化工艺和改良植物油脂肪酸制成乳化剂、化妆品润滑剂和抗静电剂等等。

受国内应用需求的拉动和相关交叉学科、基础学科迅速发展的推动,我国油脂科技得到了迅猛发展。

今天,我国的油脂科技及时融入了其他学科和高新技术的内容,各种新技术、新工艺、新设备为传统的油脂产业增添了新的活力和动力,使我国的油脂加工产业逐渐走向大型化、规模化、自动化、清洁化,这给我国的油脂产业带来了全新的变革。

(三)、国内外油料、油脂加工业发展的趋势

1、以安全、健康、营养为目标的油脂产品发展趋势

(1)中低碳链油脂(低热量油和甘二酯)

目前,国外的油脂化学与营养学研究已进入到了对油脂生理活性进行结构脂质研究的高层次,并由此扩展到脂肪酸与甘油的结合的位置相关的全方位的脂质营养研究和产品开发。

国内在油脂成分、结构与营养及生理功能相关性的研究与实践中取得进展。

如:

油脂脂肪酸种类、比例及甘三酯结构与营养,基于脂肪酸组成的营养特性,近年来工业界也不断推出各种营养调和油,品种繁多的食用调和油也成为了中国油脂行业突出的特点。

鉴于传统美味与过量摄取食用油脂对人们健康的负面作用间的冲突,消费者及营养学家对用新型食用油脂(新结构油脂)来替代传统食用油脂提出了新的需求。

营养学家发现甘二酯具有既保持传统油脂的口味及营养功能,又在人体代谢过程中有所区别,避免传统油脂对人体的不良作用的功能。

与传统油脂相比,甘二酯不在体内堆积和具有降血脂功能,这主要源于甘三酯与甘二酯吸收和代谢的差异。

我国已批准新结构油的生产和食用。

(2)维生素A的强化油和冷榨油

油脂中的伴随物是随着原料及加工工艺的不同而有所不同,其成分复杂不一,其中含有许多特有的有效成分。

这些特有成分,提高了食用油脂的营养价值。

但是,我国当前食用油消费存在着一些误区,普遍食用过度精炼的油脂。

多数企业和消费者都推崇精而纯的食用油品。

现在市场上供应几乎全部都是色拉油、高级烹调油、调和油等经过“多脱”(脱胶、脱酸、脱色、脱臭、脱蜡、脱固脂)的高度精炼油,而低度和适度精炼油已难觅行踪。

其实,过度精炼的剧烈加工条件不但使油脂中的活性物质遭到破坏或被除去,更有可能在深度精炼过程中“意外”地产生一些有害物质。

几乎所有的食用植物油都天然含有上述有益于人体健康的脂肪伴随物,只是不同油脂中含量多少而已。

油脂营养的强化问题日益受到业界的重视,许多国家和地区都通过立法或是制定行业标准来规范维生素A的强化。

我国公众营养中心在推广维生素A强化油方面已倾注了大量精力。

此外,以冷榨或物理压榨而适度“净化”的纯天然油品越来越受到我国消费者的青睐。

(3)食用油的安全性以及反式脂肪酸问题

食用油脂的安全问题主要是指其中含有的微量有害成分,这包括生产或加工过程中产生或带入的。

如油料从生长的土壤和施用的肥料中吸取重金属铅、汞、镉、砷等以及其他有害物;油料生长过程中为防治病虫害而施用的各种农药,在油料生长、储运过程中受到3,4-苯并花多环芳烃致癌物的污染,油料特别是花生、棉籽等在生长、收获、储运过程中易霉变,造成黄曲霉毒素污染等;生产加工过程中产生的反式脂肪酸和有毒聚合物;油脂过度精炼加工过程中引入或产生了不利于人体健康的伴随物等。

前者需要良好的种植条件为基础,后者则只能靠良好的储运加工条件和方法来保证,我们欣喜地看到越来越多的油料收储和油脂加工企业建立了ISO9001和HACCP质量管理体系,并获得了相关认证。

油脂中的反式酸主要来源于氢化加工、过度高温加热处理的植物油脂、不当的烹调习惯等。

我国油脂工作者对我国消费者反式脂肪酸的摄入量进行了调查。

结果表明我国消费者对反式脂肪酸的摄入量水平较低。

因此,一方面要加强反式脂肪酸的研究,监控消费者对反式脂肪酸的摄入;另一方面,通过一些高新技术如新型催化剂高压低温油脂氢化工艺、软塔油脂脱臭工艺、酶法酯交换工艺和植物高熔点脂调配等方法减少烹调油和制造食品中反式脂肪酸含量。

(4)浸出油使用溶剂的安全性问题

溶剂浸出制油虽危害诞生100多年,由于其在装置大型化和出油高效率方面不可替代的作用,已成为最为杰出的制油方法。

目前我国大多数大型浸出油厂都采用了馏程较短的正己烷。

由于正己烷影响人体中枢神经系统及运动噬神经细胞作用,属有害物,故浸出毛油须经脱溶、脱臭等工序处理,严格控制其含量。

欧洲允许食用油中正己烷最大残留量为30ppm。

我国食用油新国标也将浸出法制得的普通食用油中的溶剂残留量从50ppm降至30ppm,规定在高级食用油中不得检出,从而保证食用油在残溶方面的安全性。

尽管如此,油脂浸出厂泄漏到空气中的正己烷由于对大气的破坏作用,仍然被美国清洁空气法案列为空气污染有害物质而加以限制排放。

为此,科技部在“十五”和“十一五”的科技支撑计划中都将开发更加高效低毒、节能环保的新型植物油浸出溶剂列为重点课题,对新溶剂如丁烷、戊烷、异己烷、异丙醇等进行了研究。

2油料油脂加工业发展趋势

(1)降低消耗已经成为我国油料预处理与浸出的重大课题

我国浸出生产规模扩大,生产成本降低。

1000t/d以上的浸出油厂超过60家,4000t/d以上的浸出油厂超过10家,最大的浸出油厂生产能力达12000t/d。

研究、完善浸出基础理论和工艺技术,提高浸出车间的综合效益是当今油脂加工技术的当务之急。

为降低粕残油、溶剂消耗、能量消耗和提高浸出毛油质量,国内对混合油负压蒸发、湿粕预脱溶、溶剂尾气回收、乏气的余热利用进行了细致研究,并应用于实际生产,取得显著效果。

自动化及计算机的应用为保证进出生产连续、稳定、安全运行及降低生产成本等起着重要作用。

计算机技术的应用时油脂浸出装备逐步实现智能化生产、严格的工艺参数及设备生产过程中程序的控制,应用计算机技术对提高装备性能、实现最优化生产状态起着关键作用。

(2)酶法脱胶技术和油脂碱炼废水的治理

油脂精炼产业趋向规模化和专业化。

技术成熟,努力减少精炼工序对环境的影响,提高能量利用效率,降低生产成本,提高油脂产品的营养功能成为当今油脂行业发展的潮流。

为减少“三废”排放,油脂精炼工艺过程中采用物理精炼和利用低温或冷冻真空技术也是国内外的热点之一。

为满足物理精炼和生物柴油生产预处理的要求,采用酸法脱胶、酶脱胶与有机酸精炼脱胶。

酶法脱胶已投入工业化生产,水化温度低(45-55℃),中性油损失少,工艺环境友好,脱胶油含磷量低(<5ppm)。

但磷脂酶价格高,水化成本增加,水化操作时间过长(6小时以上)。

热稳定高、价廉易得磷脂酶的制备、减少水化用水量、缩短水化时间、吸附替代离心机等为酶法脱胶的重点研究内容。

有机酸精炼脱胶工艺采用有机酸混入毛油或水化脱胶油中,加入软水,离心分离,油中磷和微量金属含量大大减少,软水循环利用,工艺无需脱酸中和及水洗工序,大大减少废水排放。

关于膜法脱胶已进行多年的研究和中试试验,已有个别公司应用于工业化脱胶处理。

膜脱胶的能量消耗低,室温下操作,无化学试剂添加,无废水排放,生产的磷脂质量高。

但膜法脱胶投资大,膜易污染,膜通透量易衰减。

选择适宜的脱胶膜、防止膜污染技术及维持膜通透量方法是目前推广工业化应用膜脱胶需进一步解决的重要课题。

碱炼中和反应趋向“长混合”(long-mix),利于减少碱用量及碱炼油磷脂和皂的残留。

中和反应中以氢氧化钾替代氢氧化钠,中和反应生成钾皂,可使酸化皂角废水用作肥料。

为避免碱炼中水洗工序,中和反应后利用水合硅胶吸附脱皂、重金属和部分磷脂,效果显著。

增加水合硅胶的单位吸附能力,降低水合硅胶生产成本是进一步推广硅胶吸附脱皂的重要途径。

(3)油脂脱色废白土的利用

在脱色工序中,用活性白土通过吸附去除油中色素及少量的磷脂、皂等。

如何提高脱色效率及减少白土使用量是近年脱色技术研究的重点。

目前,两种新脱色方法得到推广和应用。

第一种,白土添加前首先将水合硅胶与油脂混合,吸附皂、磷脂及微量金属,然后再进行白土脱色处理。

此工序中白土的功用主要为脱出色素,用量大大减少,可节省白土50-60%。

第二种方法是废白土再利用。

过滤机卸下的废白土仍具有一定的活性。

首先使待脱色油脂通过装有废白土的过滤机,如果上游工序利用硅胶吸附处理,自此通过过滤也在添加新鲜白土之前脱除硅胶。

预处理的油脂再进行正常白土脱色处理,白土用量可减少50%以上。

(4)新型油脂脱臭技术可防止反式酸的生成

降低脱臭工序的能量消耗,提高脱臭效率及减少反式酸生成是设计新型脱臭工艺和设备时主要考虑的因素。

为降低能量消耗和废水排放,维持低压操作,一半以上欧美国家的脱臭采用冷冻真空系统。

为减少能量消耗,填料塔脱臭方法被重视和应用,不仅应用于高含游离脂肪酸的棕榈油,也使用于普通植物油的精炼处理。

“多合一”脱臭塔,即脱气、加热、气体、脱臭、热交换、热回收及冷却等操作在同一塔内完成,目前正在研发和推广过程中。

目前国内油脂脱臭普遍的加热方式是利用高温导热油加热。

为确保食用油脱臭产品的安全,用闭循环的高压蒸汽锅炉替导热油等化学热媒加热方式成为正成为一种发展趋势。

由于对反式酸的担心使得油脂氢化产业的发展受到抑制。

利用高熔点植物油或全氢化油脂与其它植物油(如大豆油、菜籽油、葵花子油等)进行酶催化酯交换反应,是生产无反式酸专用油脂、替代部分氢化油脂较为有效的方法之一。

改进氢化工艺条件是降低反式酸含量的另一途径。

催化剂生产商投入较大的人力、财力开发新型低反式酸氢化催化剂。

据报道,瑞典一家公司开发的新的氢化工艺,部分氢化大豆油的反式酸含量低于2%(正常部分氢化油脂反式酸含量高达25%)。

(5)油脂酯交换技术的研究

丹麦一家公司开发出脂肪酶连续催化生产食品乳化剂单甘酯,反应时间短,设备投资少,工艺简单,产品纯度高(>90%),可替代高温化学醇解生产工艺,大大降低能量消耗。

脂肪酶催化酯酯交换反应生产人造奶油和起酥油已在瑞典投入工业化生产。

利用脂肪酶1,3位专一性特点催化酸解反应制备新型结构酯,新型结构酯已在荷兰、德国和丹麦等国完成中试生产,并有一些产品如人乳脂替代品投放市场。

国内,如河南工业大学、江南大学、华南理工大学等单位对脂肪酶催化酸解反应制备结构酯进行了大量研究,但目前还没有进行中试生产的报道。

利用甲醇解反应生产生物柴油(脂肪酸甲酯)是近10年研究的热点课题。

中国科技部、基金委及各地方政府投入较大的资金开发生物柴油的生产技术,取得丰硕成果,尤其开发出多种新型醇解催化剂:

固体酸碱、纳米金属氧化、纳米磁性、固定化脂肪酶、固定化全细胞脂肪酶等。

降低催化剂生产成本、延长催化剂寿命、降低催化剂对微量杂质的敏感性等仍是目前的研究热点。

清华大学以乙酸甲酯替代甲醇与油脂在脂肪酶催化下生产生物柴油和较高经济价值的甘油三乙酯,并使得脂肪酶催化剂的使用寿命大大延长。

3、油料油脂加工装备与工程技术发展趋势

近年国内油料油脂加工装备与工程技术获得长足发展,无论是油脂机械单机的技术水平和单机最大处理能力,还是成套设备和生产线的技术性能及指标都得到很大的提高。

我国的油脂机械装备业已完全有能力为我国油脂加工业提供技术含量高、处理量大、性能先进、质量可靠的单机产品和成套设备。

(1)节能降耗是油脂加工业的重要任务

油脂加工企业整体仍处在一个高能源消耗的局面。

主要体现在电耗,蒸汽消耗和辅料消耗等。

如:

目前先进油脂加工业(榨油)经济技术指标,每加工1吨油料溶剂消耗在1公斤左右,原煤消耗小于40公斤,电耗在20千瓦时左右。

然而,国内大多数企业加工1吨油料,各项消耗指标中溶剂消耗是先进指标3—5倍,原煤消耗高70%-120%,电耗高80%-100%。

油脂精炼过程的蒸汽消耗要高出先进水平的50%以上,白土消耗高高出20%以上。

其主要原因是我国油脂加工业设备的小型化、粗放化,如单机设备电耗高,效率低下,制造成本高;长期依靠引进关键设备;工艺技术不配套,致使部分设备能力不能很好的发挥效能,等等油脂工业科技水平的低下的因素,不但制约粮油加工业目前发展,也制约整个产业的技术提升。

因此,研究开发粮油加工大型、高效、节能设备,研究先进的油脂加工工艺,提升国产设备的机电一体化水平和精密加工水平,对于油脂工业有效的降低能源消耗和资源消耗,提高油脂工业的整体水平尤为重要。

(2)加大国产油脂成套设备的稳定性

整体而言,国内生产线系统自动化控制程度不高,生产稳定性、环保设施、能源消耗等方面与发达国家相比尚有差距。

如普遍存在能源消耗偏高,产品质量不稳定。

特别是浸出车间,我国油脂浸出企业对浸出新技术的发展、研究和应用的重视程度不够,使得一些新建浸出油厂的技术水平仍然与国外先进水平存在一定差距。

(3)自动控制技术的推广应用

浸出车间的在线检测和自动化控制与发达国家的相差较大。

随着浸出油厂生产规模大型化,在浸出生产中采用计算机对其过程进行检测与控制,实现浸出工艺参数最优化操作,对保持生产高效稳定运行、节能降耗、安全生产及提高工艺效果都具有重要的意义。

4油料油脂的综合开发利用技术方面的发展趋势

(1)油料蛋白质的加工利用

蛋白资源紧缺是一个全球问题,特别是对我国来说,今后相当长时期内这个问题将长期存在。

油料是优质食用植物蛋白质和饲用蛋白质资源的重要来源。

传统的加工方法只注重取油,而忽略了蛋白资源的增值利用。

因此将植物油料中的优质植物蛋白分离提取直接用于食品中,满足食品工业对蛋白质资源的需求,具有特别重要的意义。

今天,即便是用作饲料的油料饼粕,也都通过改善油料的加工条件,如通过油料挤压膨化工艺代替传统工艺对料胚长时间高温蒸炒,改进浸出车间的DTDC结构,使油料蛋白质在加工过程中受热更均匀,降低受热温度和缩短受热时间,加工条件变得更加温和,既能有效杀灭其中的抗营养因子,又能避免蛋白质过度变性,尤其是减少对热敏性氨基酸的破坏,提高作为饲料的蛋白质的效价。

另一方面,由于油料皮壳中大多含有一些有害成分或不受欢迎的无效成分,因此将油料皮壳去除后再进行加工,既能增加提油后饼粕的蛋白质含量,提升饼粕的品质,还能增加加工设备的处理量。

目前大豆脱皮技术在大豆加工厂得到普遍应用。

菜籽脱皮和冷榨制油技术被列入了我国科技部“十五”和“十一五”的科技支撑计划中加以研究。

尤其是国产大豆系非转基因大豆,国产低变性豆粕的生产对全球植物蛋白市场都具有重要意义。

国内低变性豆粕加工方法有气流闪蒸脱溶和卧式A、B筒低温脱溶两种方式。

由于气流闪蒸脱溶方法对设备制造,自动控制和工人操作要求较后者高,因此目前国内开发的低温脱溶系统多为卧式A、B筒