PCB电路板工艺设计规范.docx

《PCB电路板工艺设计规范.docx》由会员分享,可在线阅读,更多相关《PCB电路板工艺设计规范.docx(43页珍藏版)》请在冰豆网上搜索。

PCB电路板工艺设计规范

PCB电路板工艺设计规范

一、目的

针对PCB板的设计,为了能够规范化和标准化,以满足生产工艺的要求。

二、规范内容

一)、印制板结构

1.PCB尺寸板厚应在PCB文件中标明确定尺寸,特别是部份PCB板需要与壳体配装的,必须将其误差范围写明,如USB板;

目前板厚规格:

0.8mm、1.0mm、1.2mm、1.6mm、2.0mm、2.5mm、3.0mm、3.5mm等。

2.PCB的板角应为R型倒角

为方便单板加工,不拼板的单板板角为R型倒角,对于有工艺边和拼板的单板,工艺边应为R角型倒角,一般圆角直径为≥φ3,小板可以适当调整,有特殊要求按结构图表示方法明确标出R大小,以便厂家加工。

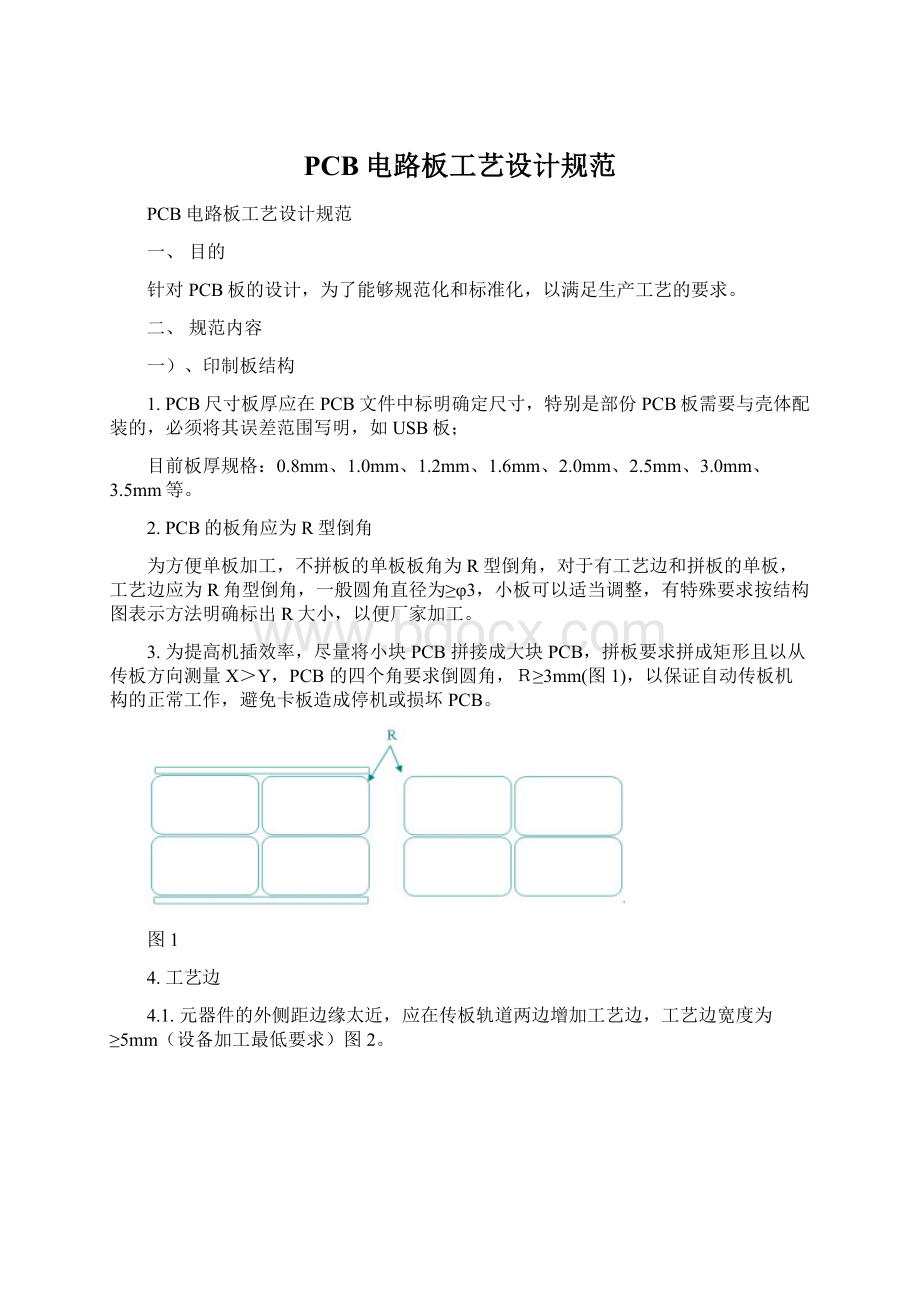

3.为提高机插效率,尽量将小块PCB拼接成大块PCB,拼板要求拼成矩形且以从传板方向测量X>Y,PCB的四个角要求倒圆角,R≥3mm(图1),以保证自动传板机构的正常工作,避免卡板造成停机或损坏PCB。

图1

4.工艺边

4.1.元器件的外侧距边缘太近,应在传板轨道两边增加工艺边,工艺边宽度为≥5mm(设备加工最低要求)图2。

图2

为保证在PCB板在过波峰焊、回流焊等时,传送轨道的链爪不碰到元器件,元器件的外侧距PCB板边缘≥5mm,若达不到则需加工艺边来满足生产工艺要求。

4.2.若PCB板上有大面积开孔(异形缺口)与传板边(工艺边)连接处较小(小于该板的1/2的),应在开孔(异形缺口)与传板边的地方,将开孔(异形缺口)补全,以避免焊接时造成漫锡和板变形,补全部分和原有的PCB部分要以单边几点(开邮票孔)连接,在波峰后将多余部分去掉(图3)。

图3

在采用邮票孔时,应注意搭边应均匀分布在每块拼板的四周,以避免焊接时由于PCB板受力不均匀而导致变形。

邮票孔的位置应靠近PCB板内侧,防止拼板分离后邮票孔处残留的毛刺影响客户的整机装配。

5.PCB设计尺寸

贴片机:

PCB设计MAX320mm×320mm,MIN70mm×100mm;

AI机插:

PCB设计MAX508mm×381mm,MIN50mm×50mm;

波峰焊:

目前公司的波峰焊机宽度一般为300mm以内为宜,最宽为350mm,故PCB板宽不能超过330mm;一般原则:

当PCB单板的尺寸小于50mm×50mm时,必须做拼板;

拼板的尺寸不可以太大,也不可以太小,以生产、测试、装配工程中便于生产设备的加工和不产生较大的变形为宜。

现在生产使用的PCB大部分都使用纸质和复合环氧树脂基板在拼板过大的情况下很容易产生变形,所以要充份考虑拼板的大小问题。

基板过大,或拼板过大要充分考虑板材的选用,防止在回流焊和波峰焊时变形超过标准要求。

6.V型槽

6.1.当拼板需要做V型槽时,拼板的PCB板厚应小于3.5mm;

6.2.最佳拼板方式:

平行传送边方向(对于细长、特殊的单板可以例外)图4;

图4

7.基准点(MARK点)

7.1.以基准点(MARK点)中心距板边至少5mm,且PCB板负责传板两边边缘两边5mm不得设计有焊盘,贴片元件,如设计有元件应在传板边增加工艺边(建议工艺边宽度为5mm图5)。

有表面贴装器件的PCB板对角至少有两个不对称的基准点(MARK点)(包括背面如若设计有贴片元件的,也必须设计)。

图5

7.2.在设计贴装Pin≤0.4mm间距的IC类芯片需要设置两个基准点(MARK点)如图6。

图6

7.3.基准点(MARK点)形状主要可设计为方形或圆形,基准点(MARK点)直径AB=1mm±10%图7,标志表面可以覆铜或镀锡处理,若镀锡处理要求表面平整、均匀。

以标志为心3×3mm内不得设计有焊盘,丝印字符或阻焊膜。

MARK点应清晰且易识别;

图7

8.定位孔(基准孔)及工艺边要求

8.1.PCB板(元件面朝上)的下边两个角设置机插定位孔;PCB定位孔(基准孔)设计孔径标准为Φ4mm+0.1mm图8(目前我司的机插定位孔一般为最下端的螺钉孔)。

8.2.所有的机插定位孔中心距板边距离为5±0.1mm;且距机插定位孔中心10mm×10mm的区域内不能放置插件器件

图8

8.3.PCB板的四板边1mm范围内,不能有宽度小于1mm的铜箔条走线,若走线靠边,印制线必须满足≧0.8mm。

否则要求用5mm宽的白油漆围涂一圈,防止铜箔被链条磨断或被挡锡条卡断(加工艺边的PCB板除外)。

9.螺钉孔

9.1.螺钉孔禁布区必须满足第8点的要求(其它特殊如显示板,见第三点);

PCB板在配装塑料壳体时使用螺钉一般为带垫Φ6-Φ9大小的螺钉,而配装金属壳体时一般带帽螺钉为Φ6大小,所以在设计螺钉孔时需要考虑以下几点:

A.兼容金属壳体及塑料壳体的PCB板,或只配装塑料壳体的PCB板;

PCB板上距螺钉孔焊盘边缘≦5.5mm距离,不能有印制线,避免螺钉歪斜后打坏印制线;

PCB板上距螺钉孔焊盘边缘≦6.5mm距离,不能有贴片元器件,避免锁付螺钉时将其损坏;

B.仅配装金属壳体的PCB板

PCB板上距螺钉孔焊盘边缘≦3.5mm距离,不能有印制线,避免螺钉歪斜后打坏印制线;

PCB板上距螺钉孔焊盘边缘≦5.5mm距离,不能有贴片元器件,避免锁付螺钉时将其损坏;

9.2.接地螺钉孔焊盘

9.2.1.双面板上的接地螺钉孔焊盘采用梅花形焊盘,孔中间要求非金属,此焊盘正反两面都会上锡,接地效果好。

具体尺寸要求见图中的标注,其中孔径D的大小由选用的螺钉决定。

9.2.2.单面板上的需接地的螺钉孔焊盘采用花瓣形焊盘(图9B)。

图9A图9B

图9:

螺钉孔焊盘要求

10.手工装焊器件

需要过波峰焊后装焊的元件,如装在电源(类)板上的直流、交流电源线,焊盘需加开阻焊槽。

阻焊槽的方向要与过波峰方向相同(板前进方向),宽度为0.5-1.0mm,图10。

图10:

阻焊条的方向和尺寸

11.白油线阻焊

在相距较近的底层焊盘之间加白油线可以防止焊接连焊、锡膏印刷的连印,又可以防止助焊剂污染焊盘,从而提高生产效率和产品的质量。

当相邻焊盘边缘距离小于0.8mm时需要加白油阻焊;白油线的宽度为0.3-0.5mm(见图11)。

顶层器件特殊的必须开阻焊窗,阻焊窗必须大于焊盘。

图11:

白油线要求

12.丝印要求

12.1.所有元器件都有对应的丝印标识;所有的上锡位置不能丝印任何阻焊漆;

12.2.字符一般为高度0.7mm、宽度0.1mm,位置一般靠近对应器件摆放且避让焊盘,有时由于设计不能靠近相应器件摆放,可放置在没有器件的区域,必须有字母或数字指示;

12.3.器件位号不应被安装后的器件遮挡(便于插装及方便维修),字符尽量不在过孔上(导致字符模糊);

12.4.对于两焊盘孔距离较近时中间需加上阻焊油墨(可以是条状,也可以是窗口性)

12.5.PCB板名、日期等信息应明确;

12.5.1.机顶盒主板设计时,PCB板名一般位于主板左边底层居中,字符大小为2*0.3,字符类型默认设计时间也一样,字符大小为1.5*0.25,字符类型默认;在正面放置主板的类型:

如DVB-C/DTMB等字符,字符大小为2*0.3,字符类型默认。

12.5.2.对在原PCB板做工艺调整时,必须将PCB板的板名做更改,以便区分;

12.6.对于电解电容、二极管等有极性的器件,尽量保持方向一致;有极性的元器件,极性丝印标识必须表示清楚,极性方向标识易于辩认,特别是插座、线材必须清晰的标明第一脚的位置与方向;

在同一丝印内,需要叠加兼容另外器件时,需对另外器件做丝印标识,能够清晰的表明安装方向与脚位;

12.7.增加接地标识丝印和电源测试标识,便于维修和测试(见图12);

图12:

标识

12.8.PCB板上的保险管、压敏电阻、变压器初级、交流输入电压、电源输入端子等高压元件附近要有警示符号,并且在相应位置标识该元件的标称值.在印制板的强电区域用黑色的丝印油将强电与弱点进行区分.以警告维修和测试等操作人员对于高压强电部分(要小心操作)。

12.9.IC设计丝印字符必须注明第一脚位置,并且IC丝印字符不能有两种不同丝印字符;两个第一脚标识。

12.10.应MIS系统要求:

PCB板PCB应有9*21mm、电源PCB应有6*20mm的条形码丝印框(位置),条形码的位置应考虑方便扫描。

10

11

12

二)基本布局要求

1.PCBA加工工序合理

印制板的元件布局应保证印制板的加工工序合理,以便于提高印制板加工效率和直通率。

常用PCBA的6种主流加工流程如下表-:

序号

名称

工艺流程

特点

使用范围

1

单面插装

插件——波峰焊接

效率高,PCB板组装加热次数为一次

器件为THD

2

单面贴装

印刷锡膏——贴片——回流焊接

效率高,PCB板组装加热次数为一次

器件为SMD

3

单面混装

印刷锡膏——贴片——回流焊接——插件——波峰焊接

效率高,PCB板组装加热次数为二次

器件为SMD、THD

4

双面混装

胶丝印——贴片——回流固化——翻板——插件——波峰焊接——翻板——手工焊接

效率高,PCB板组装加热次数为二次

器件为SMD、THD

5

双面贴装混装

印刷锡膏——贴片——回流焊接——翻板——印刷锡膏——贴片——回流焊接——插件——波峰焊接

效率高,PCB板组装加热次数为三次

器件为SMD、THD

6

常规波峰焊双面混装

印刷锡膏——贴片——回流焊接——翻板——胶丝印——回流固化——翻板——插件——波峰焊接

效率高,PCB板组装加热次数为三次

器件为SMD、THD

表一:

生产加工工序

2.BGA贴装要求(锡膏工艺)

2.1为了保证可维修性,BGA器件周围需要留3mm禁布区,最佳为5mm禁布区,一情况BGA不允许放置背面;影响产品电性能(特殊)的除外。

2.2BGA处过孔不在焊盘上,并且过孔均做塞孔处理;另外,BGA区域绿油高度不得超过焊盘高度;

3.焊盘与印制导线:

3.1焊盘与较大面积的导电区,如地、电源等平面相连时,应通过一长度较细的导线进行热隔离。

(如图13所示)

图13

3.2印制导线应避免呈一定的角度与焊盘相连,只要可能印制线路导线应从焊盘的长边的中心处与之相连。

3.3考虑到散热,避免连焊等因素,尽量采用下图(图14)所示的Goodlay-out,避免Badlay-out

图14

两焊盘间距很小(如贴片器件相领的焊盘)时,焊盘不得直接相连。

图15

从焊盘间引出的过孔尽量离焊盘远一些(满足性能设计要求下),不能将过孔设计在焊盘上。

图16

3.4QFP及方形扁平封装集成块(QuadFlatPackage),SOP即小外形封装集成块<SmallOutlinePackage),引脚间距Pitch是衡量QFP和SOP集成块贴装难易程度的一个重要指标,Pitch即指相邻两引脚之间的中心距。

QFP(图17)和SOP(图18)器件的一般外形如下,其焊盘设计标准(图19);

图17QFP器件图18SOP器件

图19焊盘设计标准

IC间距

部件尺寸

焊盘尺寸

A(mm)

F

B

G

C

L

D

E

0.80

0.15

0.35

0.80

0.35

1.90

0.50

0.60

0.65

0.15

0.30

0.80

0.35

1.90

0.50

0.60

0.50

0.15

0.20

0.50

0.23

1.70

0.50

0.70

0.40

0.12

0.16

0.50

0.18

1.60

0.40

0.70

0.30

0.10

0.