试谈底片上各种非缺陷影像的识别.docx

《试谈底片上各种非缺陷影像的识别.docx》由会员分享,可在线阅读,更多相关《试谈底片上各种非缺陷影像的识别.docx(12页珍藏版)》请在冰豆网上搜索。

试谈底片上各种非缺陷影像的识别

⏹

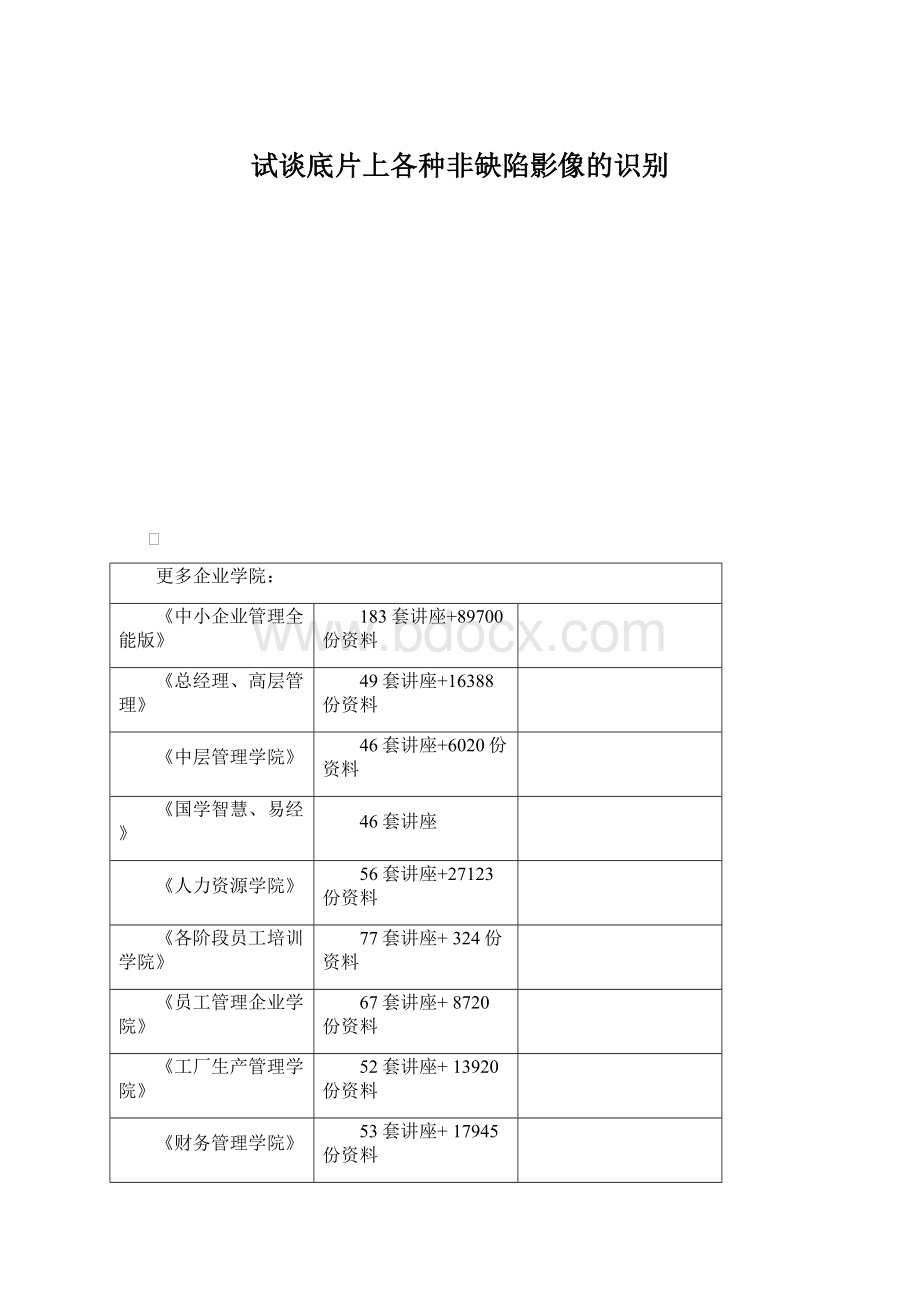

更多企业学院:

《中小企业管理全能版》

183套讲座+89700份资料

《总经理、高层管理》

49套讲座+16388份资料

《中层管理学院》

46套讲座+6020份资料

《国学智慧、易经》

46套讲座

《人力资源学院》

56套讲座+27123份资料

《各阶段员工培训学院》

77套讲座+324份资料

《员工管理企业学院》

67套讲座+8720份资料

《工厂生产管理学院》

52套讲座+13920份资料

《财务管理学院》

53套讲座+17945份资料

《销售经理学院》

56套讲座+14350份资料

《销售人员培训学院》

72套讲座+4879份资料

底片上各种非缺陷影像的识别

⑴伪缺陷的识别

①底片表面的机械损伤和表面附着污物:

如划痕、擦伤、指纹、折痕、压痕、水迹等,特征是底片表面有明显可见的损伤和污物。

②化学作用引起的,如漏光、受曲静电、药物沾染,银粒子流动,霉点等,特征是底片上伪显示分布与缺陷有明显的不同。

⑵底片上焊缝区域黑色圆形影像的分析

①可能性分类:

Ⅰ.气孔和点状夹渣

Ⅱ.弧坑(凹坑、内凹)

Ⅲ.显影液飞溅斑

Ⅳ.压痕

Ⅴ.水迹

Ⅵ.银粒子流动

Ⅶ.霉点

②主要特征和区分方法:

Ⅰ.气孔、点渣略

Ⅱ.弧坑(凹坑、内凹)略

Ⅲ.显液飞溅斑:

主要特征是圆形圆点外侧有一个黑度偏淡的圈圈。

Ⅳ.压痕:

黑度大、形态不规则,底片表面黑影处局部变形明显可见。

Ⅴ.水迹:

外貌如同水滴"",轮廓模糊,边界黑度淡而可见,向中心逐渐减小(有时并会增大),表面明显可见污物(水垢)堆集。

Ⅵ.银粒子流动:

呈弥散状的细小而均匀的黑点,分布面广,并出现在多张底片上。

Ⅶ.霉点:

分散范围广,影像细小,黑度均匀,底片表面有霉烂开花现象。

③.底片上焊缝区域黑线的分析

Ⅰ.可能性分析:

a.裂纹b.未熔合c.未焊透d.错口e.线状气孔f.咬边g.擦

伤、划痕h.金属增屏折裂

Ⅱ.主要特征和区分方法:

a.裂纹、未熔合、未焊透、线状气孔、错边、咬边等略。

b.擦伤划痕:

多为细而光滑的黑线,底片表面开口痕迹明显可见。

c.增感屏折裂:

在底片上多为宽窄变化较大的黑色线纹,大多出现在底片的端部和边缘,重现性大,可能在数张底片上出现同一形态的影像。

④.底片上出现白色的影像分析

Ⅰ.可能性分类

a.夹钨、夹铜和夹珠

b.焊瘤和塌漏

c.金属飞溅

d.垫板与母材之间的熔渣

e.潜影受挤压衰退

f.定影液飞溅或显影液中气泡所致斑

g.金属增感屏断裂和缺损

h金属增感屏凹凸不平。

Ⅱ.主要特征和区分方法;

a.夹钨、夹铜、夹珠、金属飞溅、焊瘤和塌漏等略。

b.垫板与母材之间的熔渣:

在根部焊趾线与垫板影像中出现的白色云块状或条云的影像。

c.潜影受挤压衰退:

在底片常见的指甲弧状的白色影像或铁锚状白色影像,表面有明显可见的挤压痕迹(如指甲印)。

d.定影液飞溅或显影液中气泡斑:

显影前定影液飞溅在底片表面或显影液中气泡吸浮在底片表面,均会形成白色圆形影像,定影液飞溅所致白色斑周围黑度更为偏淡,如同白色"句号",而显影液气泡所致的白色斑周围黑度略偏高。

e.金属增感屏断裂和缺损:

在底片上出现增感不足的白色线纹和块状影像,大多出现在底片端头和边缘,重现性大。

f.金属增感屏凹凸不平:

底片上黑度明显不均,如同天空中云层的黑白相嵌状态。

⑤.工件几何尺寸及表面机械损伤在底片上影像识别。

Ⅰ.分类:

a.试件结构及几何尺寸变化的影像,如母材厚度变化、焊缝衬环,内部构件(外部不可见)等投影造成的影像。

b.焊缝成形影像:

如余高、根部形状、表面焊条运条波纹,立焊的鱼鳞状三角沟槽及横焊焊道之间的沟槽等生成的影像。

c.焊缝表面表形状缺陷的影像:

如咬边、内凹(凹坑)、弧坑、收缩沟槽、焊瘤、未填满、搭接不良等造成的影像。

d.表面机械损伤影像:

如机械划痕、压痕、电弧烧伤、砂轮打磨沟槽、榔头锤击痕迹,表面腐蚀坑和麻点等生成的影像。

Ⅱ.识别方法:

a.了解焊件的接头型式及坡口几何尺寸和结构特征。

b.了解焊缝外观检查结果,注重焊缝表面质量状况。

c.观察焊条摆动波纹及焊趾等特征在底片上成像的位置。

d.注意影像的特征和轮廓线的状态与焊件表面实物对照。

6.3.4底片各种影像的评判分析方法

1底片上焊缝轮廓成像的分析

①焊接方法:

手工电弧焊、手工钨极氩弧焊、自动埋弧焊、自动钨极氩弧焊等。

Ⅰ.手工电弧焊:

影像中明显可见焊条摆动时的运条波纹。

表面成形不光滑。

Ⅱ.手工钨极氩弧焊:

又称非熔化极氩弧焊,是采用光丝焊,焊丝摆动速度低于手工电弧焊,表面成形光滑,运条波纹明显少于电弧焊。

Ⅲ.自动埋弧焊(含自动钨氩弧焊):

影像成形规正、表面光滑,无手工电弧焊的运条波纹,但下坡焊有熔敷金属的铁水流线纹。

②焊接位置:

板分为平焊、立焊、横焊和仰焊。

管环缝可分为水平转动焊,水平固定焊和垂直固定焊。

水平固定焊又称为全位置焊。

Ⅰ.平焊:

手工平焊影像明显可见的均匀细称的焊条运行波纹,成形较规正,其波纹图形如同水的波纹一样

Ⅱ.立焊:

手工立焊影像明显可见鱼鳞状三角波纹,有时呈三角沟槽,成形成较规正。

Ⅲ.横焊:

手工横焊影像明显可见焊道与焊道之间的沟槽,横焊时,焊条不上下摆动,故无运条的波纹。

Ⅳ.仰焊:

手工仰焊,由于焊条摆动方式与平、立、横均不相同,其影像无平、立、横的运条波纹,如同许多个圆饼形纹组成的焊缝影像,黑度不均匀,若其背面为平焊缝,则还可见不太明显的平焊波纹。

Ⅴ.水平转动焊工:

其影像明显可见平焊水波纹特征。

Ⅵ.水平固定焊:

又称全位置焊,其影像既具有平焊特征,又有立焊和仰焊影像特征。

表面成形不太规正。

Ⅶ.垂直固定焊:

该焊缝全部为横焊,故其影像具有横焊影像特征。

③焊接型式:

分为双面焊、单面焊、加垫板的单面焊。

④确定评定区范围:

评定区其长度为两搭接标记(或有效区段标记)之间的距离,宽度是焊缝本身加上焊缝两侧5mm的区域。

因结构或焊接方法等原因需要增大焊缝两侧评定的宽度,评定范围的宽度由合同各方商定。

⑤确定焊接方向和焊缝成像的投影状态:

依据焊缝波纹判断焊接走向和结晶方向,查出起弧和收弧位置。

依据焊趾线的位置确定焊缝成像的投影状态,即垂直透照和倾斜透照。

依据焊趾线间距来分清焊缝的表面和背面(或根部)的位置。

⑵缺陷影像的定性分析

①观察影像的特征:

如形态、几何尺寸、轮廓、黑度等确定性质。

Ⅰ.观察影像的位置:

依据影像的位置,依据坡口型式及尺寸,并按照投影状态(垂直透照、倾斜透照),作图分析推测缺陷在焊缝中所处的位置(如根部、坡口上,还是表面等),依此确定性质。

Ⅱ.研究影像的走向(延伸方向):

根据焊接工艺因素和冶金因素,可知缺陷的走向(延伸方向)是有一定规律的,如未熔合、未焊透是顺沿焊缝成形方向(即纵向)延伸的,热裂纹、虫状气孔总是沿焊缝结晶方向延伸,针孔总是在焊缝中间并垂直轴线(即处在柱状结晶晶界缩孔),咬边总是在焊趾线上,并中断焊趾线等。

Ⅲ.影像形态细节特征分析:

如裂纹的尖端和锯齿特征,未焊透线两面侧的直边具有钝边加工痕迹特征,坡口未熔合靠母材侧具有直线状(钝边加工痕迹)特征等,并常采用下列方法进行细节分析:

a.调节观片灯亮度

b.遮档细节部位邻近区域透过的光线

c.使用放大镜

d.移动底片,不断改变观察距离和角度等。

②缺陷实际尺寸的确定:

Ⅰ.缺陷平面尺寸(长和宽)的测定:

设:

X为缺陷长度,Y为缺陷宽度。

解:

因为X/M=(H-h)/H

或Y/N=(H-h)/H

所以X=M×(H-h)/H

或Y=N×(H-h)/H

式中:

M--缺陷在底片上投影长度

N--缺陷在底片上投影宽度

Ⅱ.用平板沟槽式透度计黑度来确定缺陷自身高度尺寸。

Ⅲ.用焊缝黑度与母材黑度差来计算缺陷身身高度尺寸(X):

已知:

D1=Dx-DT=-0.434μγσχ/(1+n)

(1)

D2=Dt-DT=-0.434μγσy/(1+n)

(2)

解:

D1/D2=(-0.434μγσχ/(1+n))/(-0.434μγσy/(1+n))

=x/y

x=y×D1/D2=y×(Dx-DT)/(Dt-DT)

式中y=y1+y2-----焊缝两面余高之和

D1为焊缝中有缺陷部位与无缺陷部位的黑度差。

D2为母材无缺陷部位与焊缝无缺陷部位的黑度差。

Dx焊缝缺陷部位的黑度。

DT缺陷同母线的焊缝黑度。

Dt为母材无缺陷部位黑度。

Ⅳ.用同母线或同部位的气孔黑度来计算其它缺陷的自身高度尺寸。

Ⅴ.缺陷的自身高度测定误差因素分析

a.焊缝余高是曲面,平板槽式透度计厚度不等于焊缝余高;

b.缺陷的几何形状(如未焊透宽度)与沟槽不同;

c.因辐射场各部位强度分布不同;

d.散射线对各部位的影响所引起的底片上黑度不一样。

e.黑度计本身精度误差;

f.观片灯屏上各点的照度不相同;

g.工件厚度愈大,判断误差越大。

6.4底片的缺陷影像定性、定量规定和级别评定

6.4.1底片上缺陷影像的定性、定量规定:

⑴定性规定:

根据GB3323、JB4730规定,底片上评定区域内仅对气孔、夹渣、未焊透、未熔合、裂纹五种缺陷影像进行定性、定量、定位和定级,并对气孔、夹渣又按其长、宽尺寸比(L/W)分为圆形缺陷(L/W≤3)和条状缺陷(L/W>3)。

并依据缺陷的危害安全程度对缺陷性质进行分级限定。

⑵定量规定:

①标准(GB3323、JB4730)仅对缺陷影像的单个长度、直径及其总量进行分级限定,未对缺陷自身高度(沿板厚方向)即黑度大小进行限定。

②《在用压力容器检验规程》不仅对条状缺陷的长度限量,而且也对缺陷自身高度尺寸进行等级限定。

6.4.2底片上缺陷影像的级别规定

⑴锅炉压力容器焊接接头射线照相缺陷影像的分级:

GB3323、JB4730标准均依据缺陷对安全性能危害程度将其缺陷性质和数量分为四个等级,即:

①.I级焊接接头中不允许存在裂纹(E),未熔合(C)、未焊透(D)、条状夹渣(Bb)和条状气孔(Ab)。

②.Ⅱ级和Ⅲ级焊接接头中不允许存在裂纹(E)、未熔合(C)和未焊透(D)。

③.焊接接头中缺陷超过Ⅲ级者评为Ⅳ级片。

④.当各类缺陷评定的质量级别不同时,以质量最差的级别作为焊接接头的质量级别。

⑵锅炉压力容器焊接接头射线照相缺陷影像的评级方法:

1圆形缺陷的等级评定(即Ba、Aa、L/W≤3):

Ⅰ.圆形缺陷规定用圆形评定区进行质量分级评定;

Ⅱ.评定区范围按焊缝母材壁厚分为三个评定区,即:

T≤25mm评定区为10×10mm,25T>100mm评定区为10×30mm,T-母材厚度(最薄者);

Ⅲ.评定区应选在缺陷最严重的部位;

Ⅳ.评定区内缺陷的计量方法

a.框线内必须完整包含最严重区域内的主要缺陷,与框线相割计入全部量,与框线外切的不计。

b.由于材质或结构等原因,进行返修可能会产生不利后果的焊接接头,经合同各方同意,各级别的圆形缺陷点数可放宽1~2点。

c.框线内的点状缺陷应按换算系数进行修正,大小以长径计算。

d.对致密性要求高的焊接接头,经合同各方商定,可将圆形缺陷的黑度作为评级的依据。

黑度大的圆形缺陷定义为深孔缺陷,当焊接接头存在深孔缺陷时,接头质量评为Ⅳ级。

e.Ⅰ级接头和母材厚度≤5mm的Ⅱ级接头,不计点数在评定区内不得于10点,超过时接头质量应降低一级。

Ⅴ.评定区内若有条状缺(Bb、Ab),则需要综合评级,方法是:

点状级别+条状级别-1=综合评定级别,且不应大于4级。

②条状缺陷(BB、AB、L/W>3)的等级评定。

Ⅰ.单个条状缺陷(BB、AB)的等级评定:

a.单个条状