注塑机技术参数.docx

《注塑机技术参数.docx》由会员分享,可在线阅读,更多相关《注塑机技术参数.docx(35页珍藏版)》请在冰豆网上搜索。

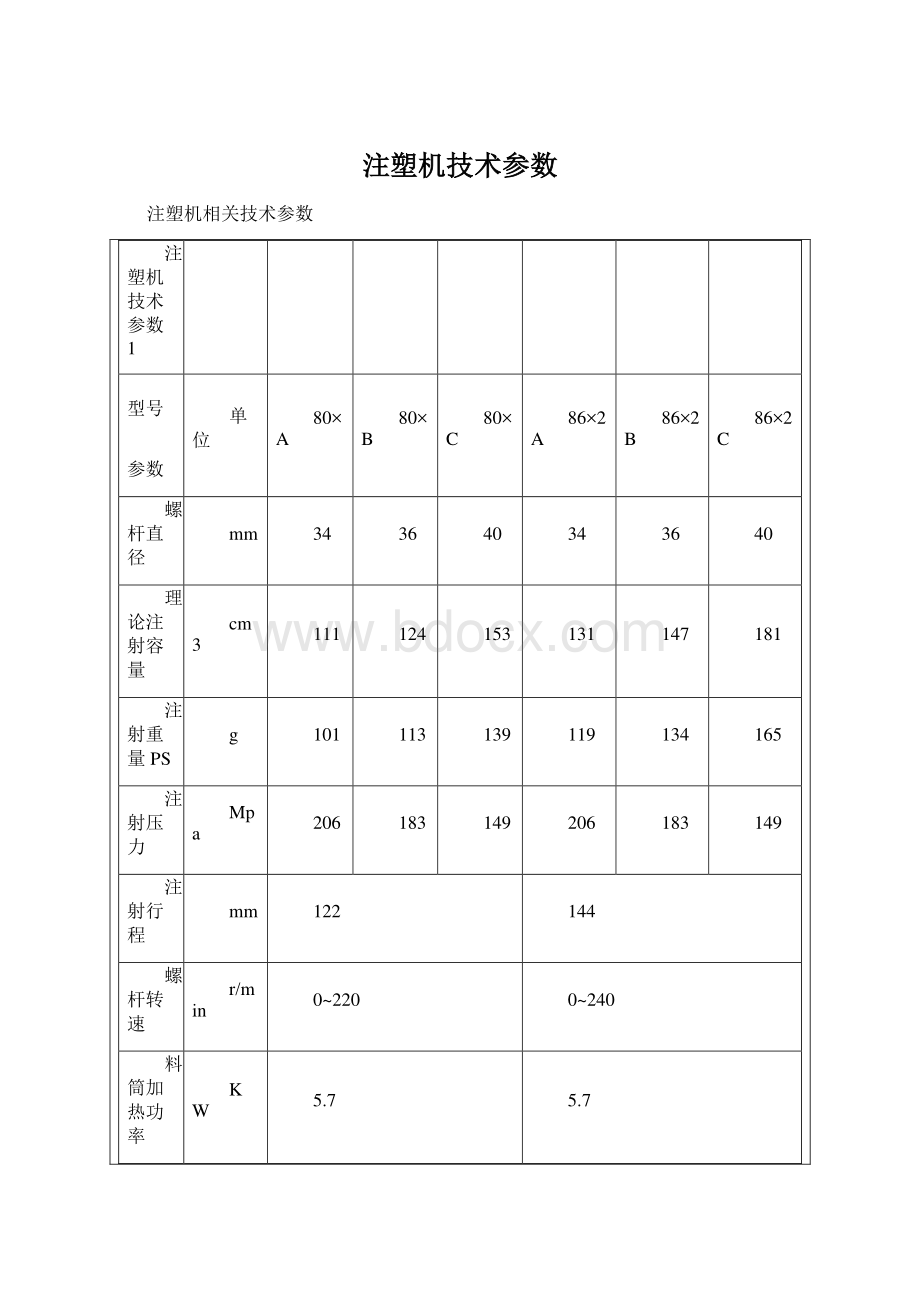

注塑机技术参数

注塑机相关技术参数

注塑机技术参数1

型号

参数

单位

80×A

80×B

80×C

86×2A

86×2B

86×2C

螺杆直径

mm

34

36

40

34

36

40

理论注射容量

cm3

111

124

153

131

147

181

注射重量PS

g

101

113

139

119

134

165

注射压力

Mpa

206

183

149

206

183

149

注射行程

mm

122

144

螺杆转速

r/min

0~220

0~240

料筒加热功率

KW

5.7

5.7

锁模力

KN

800

860

拉杆内间距(水平×垂直)

mm

365×365

360×360

允许最大模具厚度

mm

360

360

允许最小模具厚度

mm

150

150

移模行程

mm

310

310

移模开距(最大)

mm

670

670

液压顶出行程

mm

100

100

液压顶出力

KN

33

33

液压顶出杆数量

PC

5

5

油泵电动机功率

KW

11

13

油箱容积

l

200

200

机器尺寸(长×宽×高)

m

4.3×1.25×1.8

4.5×1.25×1.9

机器重量

t

3.22

3.45

最小模具尺寸(长×宽)

mm

240×240

255×255

注塑机技术参数2

型号

参数

单位

110×1A

110×1B

110×1C

160×2A

160×2B

160×2C

螺杆直径

mm

34

36

40

40

45

48

理论注射容量

cm3

131

147

181

253

320

364

注射重量PS

g

119

134

165

230

291

331

注射压力

Mpa

206

183

149

202

159

140

注射行程

mm

144

201

螺杆转速

r/min

0~215

0~230

料筒加热功率

KW

5.7

9.3

锁模力

KN

1100

1600

拉杆内间距(水平×垂直)

mm

400×400

455×455

允许最大模具厚度

mm

410

500

允许最小模具厚度

mm

160

180

移模行程

mm

340

420

移模开距(最大)

mm

750

920

液压顶出行程

mm

100

140

液压顶出力

KN

33

33

液压顶出杆数量

PC

5

5

油泵电动机功率

KW

13

18.5

油箱容积

l

210

240

机器尺寸(长×宽×高)

m

4.7×1.3×1.85

5.4×1.45×2.05

机器重量

t

3.4

5

最小模具尺寸(长×宽)

mm

280×280

320×320

注塑机技术参数3

型号

参数

单位

200×A

200×B

200×C

300×A

300×B

300×C

螺杆直径

mm

45

50

55

60

65

70

理论注射容量

cm3

334

412

499

727

853

989

注射重量PS

g

304

375

454

662

776

900

注射压力

Mpa

210

170

141

213

182

157

注射行程

mm

210

257

螺杆转速

r/min

0~150

0~160

料筒加热功率

KW

12.45

17.25

锁模力

KN

2000

3000

拉杆内间距(水平×垂直)

mm

510×510

660×660

允许最大模具厚度

mm

510

660

允许最小模具厚度

mm

200

250

移模行程

mm

470

660

移模开距(最大)

mm

980

1260

液压顶出行程

mm

130

160

液压顶出力

KN

62

62

液压顶出杆数量

PC

9

13

油泵电动机功率

KW

18.5

30

油箱容积

l

300

580

机器尺寸(长×宽×高)

m

5.2×1.6×2.1

6.9×2.0×2.4

机器重量

t

6

11.5

最小模具尺寸(长×宽)

mm

350×350

460×460

注塑机技术参数4

型号

参数

单位

360×2A

360×2B

360×2C

450×2A

450×2B

450×2C

螺杆直径

mm

65

70

75

70

80

84

理论注射容量

cm3

1068

1239

1423

1424

1860

2050

注射重量PS

g

972

1127

1295

1296

1693

1866

注射压力

Mpa

208

180

156

204

156

141

注射行程

mm

322

370

螺杆转速

r/min

0~180

0~160

料筒加热功率

KW

19.65

23.85

锁模力

KN

3600

4500

拉杆内间距(水平×垂直)

mm

710×710

780×780

允许最大模具厚度

mm

710

780

允许最小模具厚度

mm

250

330

移模行程

mm

660

740

移模开距(最大)

mm

1370

1520

液压顶出行程

mm

160

200

液压顶出力

KN

110

110

液压顶出杆数量

PC

13

13

油泵电动机功率

KW

37

45

油箱容积

l

922

1050

机器尺寸(长×宽×高)

m

7.6×2.1×2.5

8.2×2.3×3.2

机器重量

t

15

19

最小模具尺寸(长×宽)

mm

550×550

550×550

注塑机技术参数5

型号

参数

单位

530×A

530×B

530×C

螺杆直径

mm

75

80

90

理论注射容量

cm3

1749

1991

2519

注射重量PS

g

1592

1812

2292

注射压力

Mpa

205

180

142

注射行程

mm

397

螺杆转速

r/min

0~120

料筒加热功率

KW

41.85

锁模力

KN

5300

拉杆内间距(水平×垂直)

mm

820×820

允许最大模具厚度

mm

820

允许最小模具厚度

mm

350

移模行程

mm

820

移模开距(最大)

mm

1640

液压顶出行程

mm

200

液压顶出力

KN

158

液压顶出杆数量

PC

17

油泵电动机功率

KW

55

油箱容积

l

1250

机器尺寸(长×宽×高)

m

8.7×2.3×2.7

机器重量

t

30

最小模具尺寸(长×宽)

mm

570×570

注塑机技术参数6

型号

参数

单位

780×1A

780×1B

780×1C

780×1D

螺杆直径

mm

90

100

110

120

理论注射容量

cm3

2799

3456

4181

4976

注射重量PS

g

2547

3145

3805

4528

注射压力

Mpa

228

184

152

128

注射行程

mm

440

螺杆转速

r/min

0~110

料筒加热功率

KW

58.45

锁模力

KN

7800

拉杆内间距(水平×垂直)

mm

980×980

允许最大模具厚度

mm

980

允许最小模具厚度

mm

400

移模行程

mm

980

移模开距(最大)

mm

1960

液压顶出行程

mm

260

液压顶出力

KN

186

液压顶出杆数量

PC

21

油泵电动机功率

KW

37+37

油箱容积

l

1778

机器尺寸(长×宽×高)

m

10.1×2.6×3.8

机器重量

t

45

最小模具尺寸(长×宽)

mm

690×690

注塑机技术参数7

型号

参数

单位

120W1×A

120W1×B

120W1×C

90W1×A

90W1×B

90W1×C

螺杆直径

mm

36

40

45

理论注射容量

cm3

173

214

270

注射重量PS

g

157

195

246

注射压力

Mpa

210

171

135

注射行程

mm

170

螺杆转速

r/min

0~190

料筒加热功率

KW

9.75

锁模力

KN

12

拉杆内间距(水平×垂直)

mm

410×410

允许最大模具厚度

mm

450

允许最小模具厚度

mm

150

移模行程

mm

360

移模开距(最大)

mm

810

液压顶出行程

mm

120

液压顶出力

KN

33

液压顶出杆数量

PC

5

油泵电动机功率

KW

13

油箱容积

l

280

机器尺寸(长×宽×高)

m

4.83×1.26×1.96

机器重量

t

4.6

最小模具尺寸(长×宽)

mm

290×290

模≥150-160mm

模具具>160-250mm

平行度厚>250-400mm

度>400-430mm

um

50

um

60

um

80

um

100

注塑机维修及保养常识

注塑机安装及使用时注意事项:

① 仔细阅读说明书,熟悉机器结构,了解操纵面板、仪表面板上各电器开关、仪表及电器元件的作用。

② 按电器部分说明的要求接上总电源,用户使用的电压必须与本机电源设备的额定电压相符合,并按电气安全规程要求,将机器的外壳妥然接地。

③ 开动机器前,检查一下各控制按钮、主令开关、电器元件、触点等接线是否松动,并将各开关置于'断开'位置。

④ 将工作方式选择开关QC置于手动或调整位{TodayHot}置时,才能启动电机。

启动电机时,应观察它的旋转方向是否正确,如不正确,应调整电源的程序,电脑在手动时起动电机。

⑤ 机器不运行时,就将总电源断开,操纵板各按纽和主令一必须处于'断'的位置。

⑥ 在正常使用过程中应定期对电器元件予以保养、检查各电器元件接点有无松动、行程开关是否可靠、配电箱内应保持清洁干燥,从而使电器元件能正常工作,延长使用寿命。

2、 机器的维护和保养:

① 机械部分

a、 保持机器各部位的清洁和环境整齐是生产优质产品的前提。

b、 每天对润滑部件加油1-2次,注意润滑管道畅通。

c、 经常检查各部件的螺钉、螺母有否松动,予以拧紧。

d、 料斗必须加盖,防止杂物落入,加入的回用塑料原料要特别注意铁屑、螺钉等不得混入,以免损坏机器的螺杆料筒。

② 液压部分

a、 经常注意冷却水的畅通,观察油温不得超过55℃。

{HotTag}

b、 每三个月清洗油液过滤网一次,每年更换液压油一次,并清洗油箱,冷却水不得渗入油箱。

c、 经常检查各管道的卡套螺母有无松动,予以拧紧,检查高压软管有无'肿瘤'等弊病并及时更换。

d、 根据机器工作情况,每半年到一年更换一次油缸及活塞杆的密封元件。

③ 电器部分

a、 经常保持电气、控制箱的清洁和干燥,油、水不得流入电器箱、控制箱内。

b、 经常检查电器箱内接头各接点有无松动,并予以拧紧。

c、 电器元件损坏,必须根据原有型号更换,不得任意替代。

d、 保险丝熔断后不得使用铜丝代替。

3、 机器常见故障及排除方法:

a、 油泵电动机不起动:

原因1、电源供应断开。

原因2、电动烧坏发出焦味或冒烟。

原因3、油泵卡死。

解决:

1、检查电源三相供应是否正常:

N线是否接妥;自动断路器是否跳闸;配电箱内的交流接触器是否通电吸合?

2、更换电动机。

3、清洗或更换油泵

b、 不会合模

原因1、安全门行程开关接线松、断开或损坏。

原因2、合模电磁阀的线圈烧坏或有杂物进入阀体内卡住阀芯移动。

原因3、换向阀芯复位不妥。

原因4、顶杆没有退回

解决:

1、接好线头或更换行程开关。

2、清洗启、合模电磁阀或更换。

3、清洗换向阀

4、检查顶杆动作是否正常。

C、不会预塑或预塑太慢

原因1、行程开关位置不当或电位尺位置不当。

原因2、节流阀调整不当。

原因3、预塑电磁阀的线圈坏或有杂物进入阀体内卡住阀芯移动。

原因4、加热温度不足,引起液压马达过载。

解决:

1、调整行程开关或电位尺位置。

2、调整到适当的流量。

3、清洗或更换预塑电磁阀按照规格修理或更换。

4、检查料筒上的回热系统是否正常(这时就停止预塑动作)

D、不会调模

原因1、拉杆螺母不清洁或无润滑油而卡死。

原因2、调模电磁阀的线圈烧坏或有杂物进入阀体内,卡住阀芯移动。

解决:

1、清洁拉杆或调螺母,修复卡死之处,添加润滑油。

2、清洗或更换电磁阀。

注塑成型缺陷分析与对策

产品发脆往往由于物料在注塑过程中降解或其他原因。

⑴注塑问题:

<1>料筒温度低,提高料筒温度;

<2>喷嘴温度低,提高它;

<3>如果物料容易热降解,则降低料筒喷嘴温度;

<4>提高注射速度;

<5>提高注射压力;

<6>增加注射时间;

<7>增加全压时间;

<8>模温太低,提高它;

<9>制件内应力大,减少内应力;

<10>制件有拼缝线,设法减少或消除;

<11>螺杆转速太高因而降解物料。

⑵模具问题:

①制品设计太薄;

②浇口太小;

③分流道太小;

④制品增加加强筋、圆内角。

⑶物料问题:

①物料污染;

②物料未干燥好;

③物料中有挥发物;

④物料中回料太多或回料次数太多;

⑤物料强度低。

⑷设备问题:

①塑化容量太小;

②料筒中有障碍物促使物料降解

尺寸不准

原因一:

成型用胶料

胶料的流动性过强,向上收缩率有差异

原因二:

注塑机及注塑条件

1.射胶压力太低

2.保压太低

3.模温不适当

4.冷却时间太短

5.锁模力不足够

原因三:

产品及模具设计

1.产品的尺寸公差太严格

2.模具不够刚硬

3.入水形式和位置不当

飞边

1:

锁模力不足时,模板有可能被模穴内的高压撑开,熔胶溢出,产生毛边2:

塑料计量过多,过量的熔胶被挤入模穴,模板有可能被模穴内的高压撑开,熔胶溢出,产生毛边。

3:

料管温度太高,熔胶太稀,容易渗入模穴各处的间隙,产生毛边4:

4.射压过高保压压力太大

解决方法

1.确认锁模力是否足够。

2.确认计量位置是否正确。

3.降低树脂温度和模具温度。

4.检查射出压力是否适当。

5.调整射速。

6.变更保压压力或转换位置。

以上问题都解决了,还有飞边

(1)钳工研配没到位

(2)钳工研合没法到位,因为此分型面处加工时缺肉太多(程序原因,刀具原因,操做者原因及磕碰等等),须烧焊

钳工最喜欢ABS等塑料的活

PP则反之

会胶线

会胶线是原料在合流处产生细小的线,由于没完全融合而产生,成品正、反面都在同一部位上出现细线,如果模具的一方温度高,则与其接触的会胶线比另一方浅。

1提高原料温度,增加射出速度则会胶线减小.

2提高模具温度,使原料在模具内的流动性增加,则原料会合时温度较高,使其会胶线减小.

3CATE的位置决定会胶线的位置,基本上会胶线的位置都进胶方向一致.

4模具中间有油或其它不易挥发成分,则它们集中在结合处融合不充分而成会胶线,

5受模具结构的影响,完全消除会胶线是不可能的,所以调机时不要约束在去除会胶线方面,而是将会胶线所产生的不良现象控制中最小限度,这一点更为重要.

成型机原料温度低,流动性不足射出压力低射出速度慢灌嘴冷料或太长灌嘴处变形造成阻力大(压力损失)

模具模具温度低模具内排气不良GATE位置不良GATE流道过小从GATE到会胶线产生位置的距离过长(L/T的关系)模具温度不平衡

原料原料流动性不良原料固化速度快原料烘干不足

另:

塑性成型中缺陷是不可避免的,而且是相互联系的得,我们所能做的只是:

将各种缺陷的程度降到工艺允许的范围,或是降到我们能力所能达到的范围,能否得到完美的产品就看天意了!

哈哈。

鄙人一点粗见。

我个人认为除了芯子造成的会胶线外,产品的厚度不均是造成会胶线的主要原因,所以要解决这类会胶线最好通过修改模具来解决。

处理交融线主要还在模具上,改进主浇口和流道的大小,试用浇口的进料方式和位置,考虑模具的排气位置,应该可以解决这种现象。

一般密而多的芯子产生的胶线比较难处理,产品设计人员应该考虑产品的表明处理,比如产品表明的沙底或花纹、皮纹可以有效的掩盖胶线。

翘曲

射出时,模具内树脂受到高压而产生内部应力,脱模后,成品两旁出现变形弯曲,薄壳成型的产品容易产生变形。

1成型品还没有充分冷却时,进行顶出,通过顶针对表面施加压力,所以会造成翘曲或变形。

2成型品各部冷却速度不均匀时,冷却慢收缩量加大,薄壁部分的原料冷却迅速,粘度提高,引起翘曲。

3模具冷却水路位置分配不均匀,须变更温度或使用多部模温机调节。

4模具水路配置较多的模具,最好用模温机分段控制,已过到理想温度。

成型机原料温度低,流动性差,保压高,保压时间长,射出压力高,射出速-度慢,冷却时间短

模具模具温度低,模具上有温差,模具冷却不均匀不充分,脱模不良

原料原料的流动性不够

还有塑料件设计问题----主要是壁厚均匀度

除了壁厚均匀度之外.

冷却系统也不可忽视

熔接痕

产品接痕通常是由于在拼缝处温度低、压力小造成。

⑴温度问题:

①料筒温度太低;

②喷嘴温度太低;

③模温太低;

④拼缝处模温太低;

⑤塑料熔体温度不均。

⑵注塑问题:

①注射压力太低:

②注射速度太慢。

(3)模具问题:

<1>拼缝处排气不良;

<2>部件排气不良;

<3>分流道太小;

<4>浇口太小;

<5>三流道进口直径太小;

<6>喷嘴孔太小;

<7>浇口离拼缝处太远,可增加辅助浇口;

<8>制品壁厚太薄,造成过早固化;

<9>型芯偏移,造成单边薄;

<10>模子偏移,造成单边薄

<11>制件在拼缝处太薄,加厚;

<12>充模速率不等;

<13>充模料流中断。

(4)设备问题:

①塑化容量太小;

②料筒中压力损失太大(柱塞式注压机)。

⑹物料问题:

①物料污染;

②物料流动性太差,加润滑剂改善流动性

粘模

模具:

1顶出机构不够完善

2抛光不够(脱模方向太粗糙)

3检查模具是否有倒勾和毛刺。

4检查脱模机构动作先后顺序。

成形:

1注射压力太大致使撑模。

2保压太大致使撑模。

3料温太高致使塑料变脆。

4模温太低。

5射料不足。

粘模有时和设计也有很大关系,理论上要求,产品要落在动模上,但是有时会落在定模,上述的说法很对,但是如果设计时,动模的粘力没有定模大时,肯定会粘模。

这也是设计时最要注意的地方。

对抛光不良,我有些体会。

曾设计风轮,高约160,10多个风叶,风叶宽2,每个风叶下两个2MM顶杆,拔模斜度0.125度,顶出时,顶杆全都弯了而塑件纹丝不动,可见抱紧力多大。

当时大家议论纷纷,有领导认为模具结构不合理须重新设计等等。

我请教了我认为很有经验一位注塑工艺师告我道:

抛光不好。

我坚持了这一看法认为先再次抛光看结果再说。

抛了约有三天(窄缝极难抛还要求对接处合牙)一试模顺利顶出。

后来,类似的模具又交给我设计,注意了抛光,第一次试模就OK。

也可能是脱模斜度不够

包括模具冷却水道的均衡性都是非常重要的

注塑不满

注塑不满的主要原因是计量不够及熔体因冷却或流动性(熔融指数低)的原因。

解决主要是从以下方面着手:

材料

提高材料的流动性,根据流动比选择适当的熔融指数材料

模具

1.浇口加大及抛光流道,减小进胶阻力。

2.增加排气。

3.冷却水道设计预防有过冷部份

产品

1.预防有过薄的结构

工艺

1.尽可能提高注塑温度及模具温度,增加材料的流动性

2.尽可能提高注塑速度和压力,缩短产品填充时间

3.稍增加保压时间和压力,以利二次补料

4.稍增加背压(作用不太)

注塑机

检查是否堵塞。

内应力

注射模塑制品的内应力是由于成型加工不当、温度变化、溶剂作用等原因所产生的应力。

其本质就是高弹变形被冻结在制品内而形成的。

内应力会影响模塑制品的性能,还会使制品在垂直于流动方向的力学强度降低,造成塑品开裂。

内应力有取向应力、体积温度应力、与制品脱模时的变形应力。

内应力的分散与消除:

塑料材料:

材料中的杂质易造成内应力,多组份塑料各组应分散均匀,排气好,造粒时颗粒就塑化均匀,制品内应力就小。

制件设计:

应该力求表面积与体积之比尽量小,比值小的厚制件冷却缓慢,内应力较小,比值大的易产生内应力。

模具设计:

浇口小保压时间短,制品内应力小,反之就较大。

工艺条件:

工作温度影响很大。

注射模冷却系统的设计及分析

在注射成型过程中,模具温度直接影响到塑件的质量如收缩率、翘曲变形、耐应力开裂性和表面质量等,并且对生产效率起到决定性的作用,在注射过程中,冷却时间占注射成型周期的约80%,然而,由于各种塑料的性能和成型工艺要求不同,模具温度的要求也不尽相同。

因此,对模具冷却系统的设计及优化分析在一定程度上也决定了塑件的质量和生产成本。

1模具湿度对塑件的影响

影响注射模冷却的因素很多,如塑件的形状和分型面的设计,冷却介质的种类、温度、流速,冷却管道的几何参数及空间布置,模具材料,熔体温度,塑件要求的顶出温度和模具温度、塑件和模具间的热循环交互作用等。

(1)低的模具温度可降低塑件的成型收缩率。

(2)模具温度均匀、冷却时间短、注射速度快可以减小塑件的翘曲变形。

(3)对于