引风机检修规程.docx

《引风机检修规程.docx》由会员分享,可在线阅读,更多相关《引风机检修规程.docx(16页珍藏版)》请在冰豆网上搜索。

引风机检修规程

引风机检修规程

11、设备概况及参数

21.1设备概况:

引风机是成都鼓电力机械厂引进德国KKK公司技术生产的静叶可调轴流风机,其主要部件包括:

进气箱、进口集流器、进口导叶调节器(前导叶)、机壳、后导叶、转子(带滚动轴承))、扩压器、进出口膨胀节。

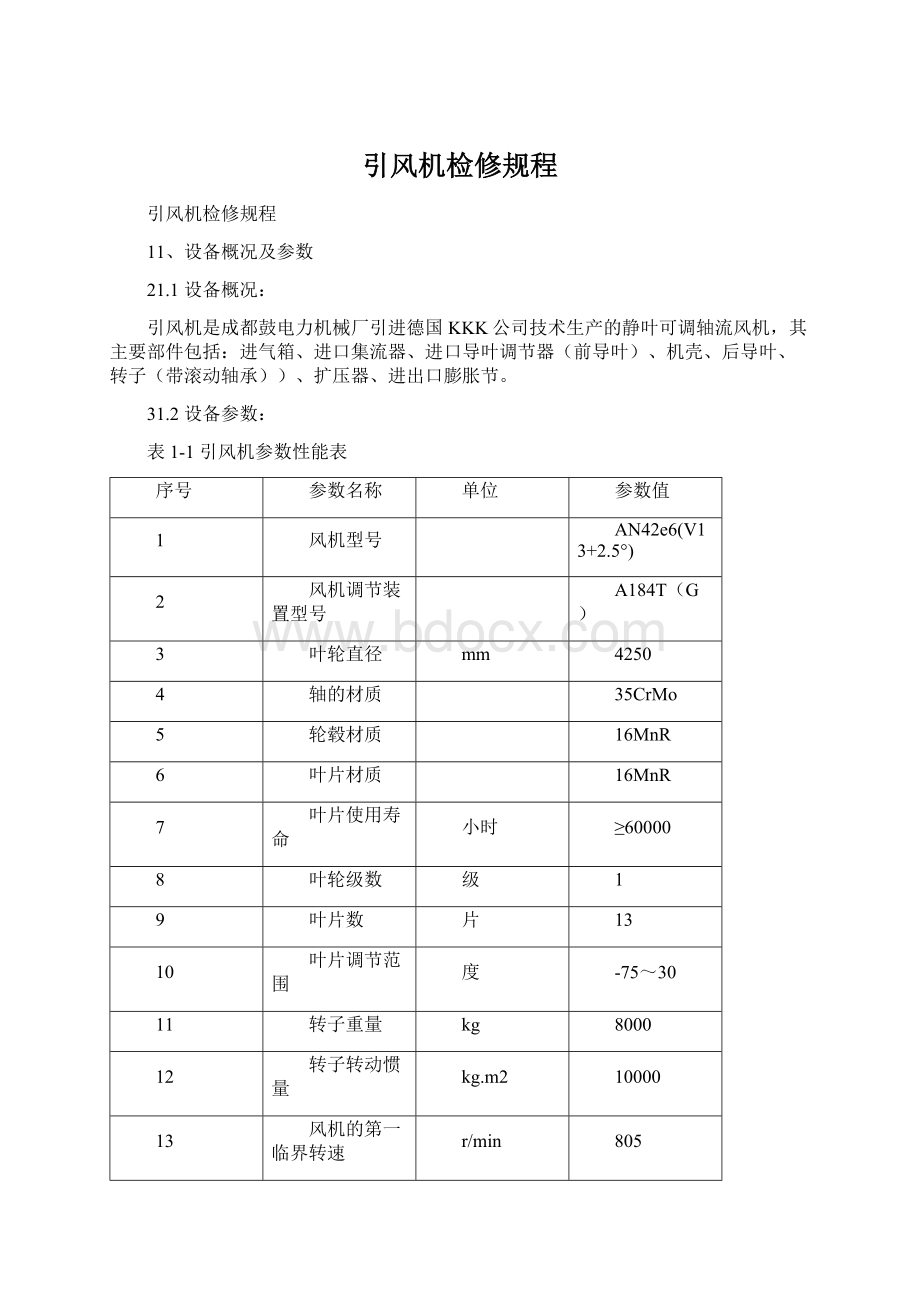

31.2设备参数:

表1-1引风机参数性能表

序号

参数名称

单位

参数值

1

风机型号

AN42e6(V13+2.5°)

2

风机调节装置型号

A184T(G)

3

叶轮直径

mm

4250

4

轴的材质

35CrMo

5

轮毂材质

16MnR

6

叶片材质

16MnR

7

叶片使用寿命

小时

≥60000

8

叶轮级数

级

1

9

叶片数

片

13

10

叶片调节范围

度

-75~30

11

转子重量

kg

8000

12

转子转动惯量

kg.m2

10000

13

风机的第一临界转速

r/min

805

14

进风箱材质/壁厚

/mm

Q235/8

15

机壳材质/壁厚

/mm

Q235/22

16

扩压器材质/壁厚

/mm

Q235/8

17

风机轴承型式

滚动轴承

18

风机轴承规格、型号

NU2647264

19

轴承润滑方式

脂润滑

20

轴承冷却方式

风冷

21

风机旋转方向(从电机侧看)

逆时针旋转

22

风机总重量

kg

95000

23

冷却风机型号/数量

G9-19№5A/2

24

冷却风机功率

kW

单台7.5

25

冷却风机风量、风压

1610~3166m3/h

5697~5323Pa

26

安装时最大起吊重量/高度

kg/m

12000/10(距基础0平面)

27

检修时最大起吊重量/高度

kg/m

8000/10(距基础0平面)

28

电机型号

YKK1120-10

29

电动机类别

异步

30

额定功率

kW

6100

31

额定电压

kV

6

32

额定电流

A

710

33

额定频率

Hz

50

34

额定转速

rpm

590

35

极数

10

36

冷却方式

空空冷

37

安装方式

室外卧式

38

工作制

S1

39

效率

%

97.0

40

加速时间及启动时间

(额定负荷工况下)

s

10

41

电动机转动惯量

kg.m2

2940

42

噪音

dB(A)

<85

43

相数

3

44

测温元件

Pt100

45

轴承型式

RENK轴承

46

轴承油牌号

N46

47

轴承润滑方式

循环油+油池

48

轴承冷却方式

循环油+油池

49

电动机重量

kg

36800

50

轴承润滑油流量(L/min)

16

42、检修类别及检修周期

5检修类别

6检修周期

7备注

8A级检修

9每6年

10

11C级检修

12每1.5年

13

143、检修项目

15A级检修标准项目;

(1)引风机电机翻瓦检查

(2)前导叶检查调整

(3)进出口膨胀节检查

(4)转子、机壳密封检查

(5)引风机主轴承油管路清理及检查

(6)风机磨损检查

(7)联轴器找正

(8)电机油系统的检修

(9)冷却风机检修

(10)风机试运行

16C级检修标准项目。

(1)引风机电机翻瓦检查

(2)前导叶检查

(3)叶轮、机壳密封检查

(4)引风机主轴承油管路清理及检查

(5)风机磨损检修

(6)联轴器找正

(7)电机油系统的检修

(8)冷却风机检修

(9)风机试运行

174、检修前试验项目及标准

序号

试验项目

试验内容

试验方法

试验标准

5、主要备品备件

说明:

主要备品备件、主要材料及专用工器具等。

序号

名称

规格型号

单位

数量

材质

1

膨胀节

φ6000

只

2

2

电机浮动密封环

750612/13-06

750612/11-06

件

4

3

后导叶防磨陶瓷

U型

件

若干

4

围带

8360*170

件

2

5

油站滤网

只

4

6

油泵联轴器

只

4

7

擦机布

kg

5

8

煤油

kg

30

9

清洗剂

755

瓶

5

10

白面

标粉

kg

3

11

保险丝

5A

盒

1

12

红丹粉

kg

0.2

13

密封胶

587

瓶

5

14

记号笔

粗白

支

3

15

耐油石棉板

2mm

kg

15

16

砂纸

#80

张

10

17

金相砂纸

张

10

18

杯型钢丝刷

φ100

个

2

19

密封绳

10mm

kg

5

20

电动扳手

轻型

套

1

21

角磨机

φ100

台

1

22

手拉葫芦

1t*3m

个

2

23

手拉葫芦

3t*6m

个

2

24

手拉葫芦

5t*6m

个

2

25

手锤

2磅

把

2

26

扭力扳手

套

1

27

开口扳手

6-27

套

1

28

活扳手

300

把

2

29

梅花扳手

14-36

套

2

30

平口螺丝刀

150

把

1

31

十字螺丝刀

150

把

1

32

三角刮刀

6´

把

1

33

游标卡尺

0-200

把

1

34

塞尺

300

个

1

35

百分表座

6c

个

4

36

百分表

0-5

个

4

37

手压水压试验泵

台

1

38

测振仪

把

1

39

测温仪

把

1

40

引风机拆装工具

专用工具

套

1

6、检修工艺步骤及质量标准

序号

检修项目

工艺步骤

质量标准

1

拆卸挠性联轴器

1.1拆开联轴器罩螺栓并做标记。

1.2测量记录原始联轴器的弹片之间间隙及张口尺寸、磁力中心线尺寸。

1.3检查弹性联轴器磨损情况,弹片是否有断裂。

1.4.做好回装标记,做好中间轴的支撑工作。

拆联轴器隔垫,与电机脱离。

叶轮侧联轴器拆卸方式相同。

1.3联轴器端面平整光滑,销孔及销磨损小于孔径的3/10,弹簧片无裂纹、变形。

2

电机轴承翻瓦检查

2.1电机轴承座放油并拆卸油管道,检查与轴承箱接口处半月弯情况,注意回装时角度,管道法兰用塑料布包扎,通知热工将温度测点、振动测点拆除。

2.2电机前后轴承翻瓦检查应依次进行,待其中一个瓦恢复后方可进行另一个轴瓦的检查。

2.3准备吊装用吊环,上方挂设葫芦拆除电机侧盖、轴承上盖。

2.4在电机内部将轴支起,将瓦翻出。

2.5对轴瓦、轴颈进行检查,若不符合要求进行修刮,必须有刮瓦经验的人进行修刮。

对轴瓦端面与轴台阶处是否有磨擦进行检查。

2.6对浮动密封环进行检查,有无破损,若有破损进行更换,检查密封环导油孔方向是否正确。

2.7用面粉团清理轴承箱,轴瓦修刮好以后进行回装。

2.5轴颈与工作瓦面的接触角为45°~90°,用色印检查工作瓦面,接触不少于1点/cm2;轴颈直径250~300mm,轴瓦顶部间隙为0.3~0.6mm,侧隙为顶隙的一半。

轴承外壳与轴瓦要有0.02~0.04mm的过盈(紧力)。

电机转子在磁力中心线位置时,轴与两瓦之间的单边游动间隙不小于11mm。

3

叶轮、叶片、出口导叶、中心筒、各支撑清理检查磨损

3.1清理、检查风叶轮、叶片、出口导叶、中心筒、各支撑磨损程度,并做好记录,根据磨损情况进行更换。

有裂纹的进行补焊处理,局部磨损的进行堆焊处理,磨损达1/3以上应补焊防磨板或更换。

3.2检查防磨陶瓷是否有脱落,对脱落的陶瓷进行重新粘贴。

粘前先用磨光机打磨干净,陶瓷专用胶水按7:

1比例调制。

3.2叶片磨损不得超过1/4,导叶磨损不得超过1/3,否则更换。

陶瓷粘贴牢固,磨损缺陷处理合格。

4

1711.3 拆卸风机大盖

4.1拆除机壳外保温、喘振测管。

拆围带螺丝,将围带拆下移离大盖。

4.2拆引风机大盖法兰螺丝和定位销。

4.4借助顶开螺钉将风机大罩顶起。

4.5将风机大盖垂直起吊,横向移出,吊至安全地点放置平稳,为防止大盖变形,大盖表面禁止承受外力冲击。

5

风机转子的拆卸

5.1首先检查测量叶片顶部与外壳之间的径向间隙。

检查叶片是否有变形、凹坑、裂纹及严重磨损等缺陷。

5.2拆除连接轴前端保护芯筒,吊出芯筒。

5.3测量联轴器中心间隙及轴向、径向偏差。

5.4卸下短连接轴两端螺栓,拆除短连接轴。

5.5拆除联轴器螺栓,查看联轴器状况、检查叶轮固定螺栓是否有松动。

5.6需要拆装叶轮按5.7和8步骤进行。

5.7取下叶轮固定螺栓,用螺栓顶丝顶下叶轮,吊出叶轮,叶轮捆绑牢固,应吊住叶轮上方约45度区域的4~5个叶片,稳住叶轮,防止吊装过程中滑落。

5.8拆除冷却风罩。

5.9拆除轴承箱,并对轴承进行解体。

根据轴承检查情况决定是否更换轴承。

5.1径向间隙:

4mm~10mm。

6

前导叶及芯筒检修

6.1检查前导叶外部铰接装置是否有松动。

6.2查看内部各叶片是否角度一致。

6.3看是否有偏转、螺栓断裂等现象。

6.4检查24个轴头磨损情况,根据磨损严重情况决定进行更换。

6.5检查、处理导叶法兰结合面密封。

6.6检查内部导叶开度是否一致,核对内外开度,外侧刻度盘0度位置对应内部叶片与气流方向一致,外侧-75度位置为叶片全关位置,+30度位置为叶片全开位置,与热控一起进行执行机构调试。

6.6内部各导叶角度一致,开关灵活,内外开度无偏差。

7

引风机机壳漏烟处理。

7.1拆除机壳保温检查机壳漏点。

7.2检查后导叶泄漏情况,更换密封绳。

7.3在漏风的结合面重新添加密封,然后紧固螺栓。

7.4更换、清理锈蚀严重的保温板。

7.4机壳无漏点,保温无锈蚀。

8

转子装配

8.1回装轴承箱,检查垂直度0.05mm/m。

8.2叶轮经检查无缺陷,测量轮毂内孔与轴直径,检查配合情况。

8.3与拆卸工序相反,上紧叶轮固定螺栓。

8.4待风机大盖盖完后检查并记录叶轮径向间隙。

对不符合处进行处理。

8.3压盖螺栓紧力950N.m。

8.4径向间隙:

4mm~10mm。

9

风机盖大盖

9.1盖大盖前对法兰面进行清理。

9.2完成以上工作后,装配风机大盖,结合面应涂满密封胶。

9.3吊入大盖,先装好定位销后再紧固螺丝。

10

主轴承加油管路检查

10.1拆开与主轴承箱连接头,外部加油将原存油排出,观察出油是否干净、顺畅。

对主轴承排油孔进行检查排油是否正常。

10.1出油干净,通畅。

11

引风机进出口膨胀节

11.1检查进出口膨胀节是否破损,破损严重的进行整体更换成耐腐蚀膨胀节。

11.1膨胀节安装严密。

12

联轴器找中心

12.1电机就位前底板清理干净,将原垫片放好。

12.2电机就位,将电机侧联轴器插入中间轴联轴器槽内,用螺栓固定。

12.3用刀口尺先粗略找一下电机左右高低偏差,高低找好后,电机及风机侧各架上2套百分表。

12.4如电机需增减垫片,可采取此公式计算:

w=L×ɑ/d,注:

w为偏差值;L为电机前或后地脚螺丝至联轴器中心距;ɑ为联轴器张口;d为联轴器直径。

12.5找中心时,电机及风机侧联轴器测量的数值,作为参考数值,决定电机左右移动。

12.6中心找好后,紧固电机地脚螺栓后,复测中心。

12.7装联轴器螺栓及防护罩,装配中间轴防护罩。

12.8叶轮侧联轴器同时进行测量。

12.6弹片间隙值46~46.5mm;电机侧预留上张口0.20~0.35mm、叶轮侧预留下张口:

0.20~0.35mm;左右张口径向位移≤0.2mm。

13

电机油站检修:

13.1检查过滤器元件,有无磨损或漏油现象,对双筒过滤器滤芯进行清洗或更换。

13.2检查油泵、联轴器、弹性体。

13.3检查、清洗油冷却器,水压检查严密性。

13.4消除各管接头及阀门渗漏点。

13.5对油箱取油样进行化验粘度、颗粒度、水分等指标,不符合进行滤油或换油。

13.7电机油站试运。

13.1油滤芯清洗干净,并将过滤器内的残油放净清理干净。

13.2无磨损,开裂现象。

13.3清洗油冷却器外壳及内部管壁,做水压试验压力为工作压力的1.25倍。

13.4油系统各接头及结合面、阀门不得有渗漏油现象。

13.5颗粒度8级以下。

14

冷却风机检修

14.1清理检查冷却风机叶轮、主轴、机壳等部位有无裂纹、变形、严重磨损等缺陷,如发现则进行更换。

通知电气进行电机、轴承检修。

14.2清理风机滤网。

14.3解体检查冷却风机出口切换挡板、灵活性、严密性。

14.3冷却风机叶轮、主轴、机壳等部位有无裂纹、变形、严重磨损,切换挡板灵活、严密。

15

完工前内部清洁度检查

15.1完成以上工作后,清点检修工器具,清扫风机内部及检修现场,不得有杂物、机工具遗留。

15.2更换密封绳,关闭人孔门,,紧固螺栓。

15.2关闭人孔门前检查风机内部无人员、工具、杂物。

16

风机试运

16.1测试各种工况下,转动部件轴承的振动、温度值。

16.2记录前导叶全开全关时间。

16.1各种标志、指示清晰准确,无漏风灰油水现象。

挡板开关灵活指示准确。

记录齐全、准确,现场整洁,设备干净。

风机无异常声音,电流正常平稳;风机振动<4.6mm/s,轴承温度<85℃。

7、检修后试验项目及标准

序号

试验项目

试验内容

试验方法

试验标准