工程材料课程设计III 锻造件.docx

《工程材料课程设计III 锻造件.docx》由会员分享,可在线阅读,更多相关《工程材料课程设计III 锻造件.docx(7页珍藏版)》请在冰豆网上搜索。

工程材料课程设计III锻造件

III锻造件

一零件概况

1零件名称

双联齿轮

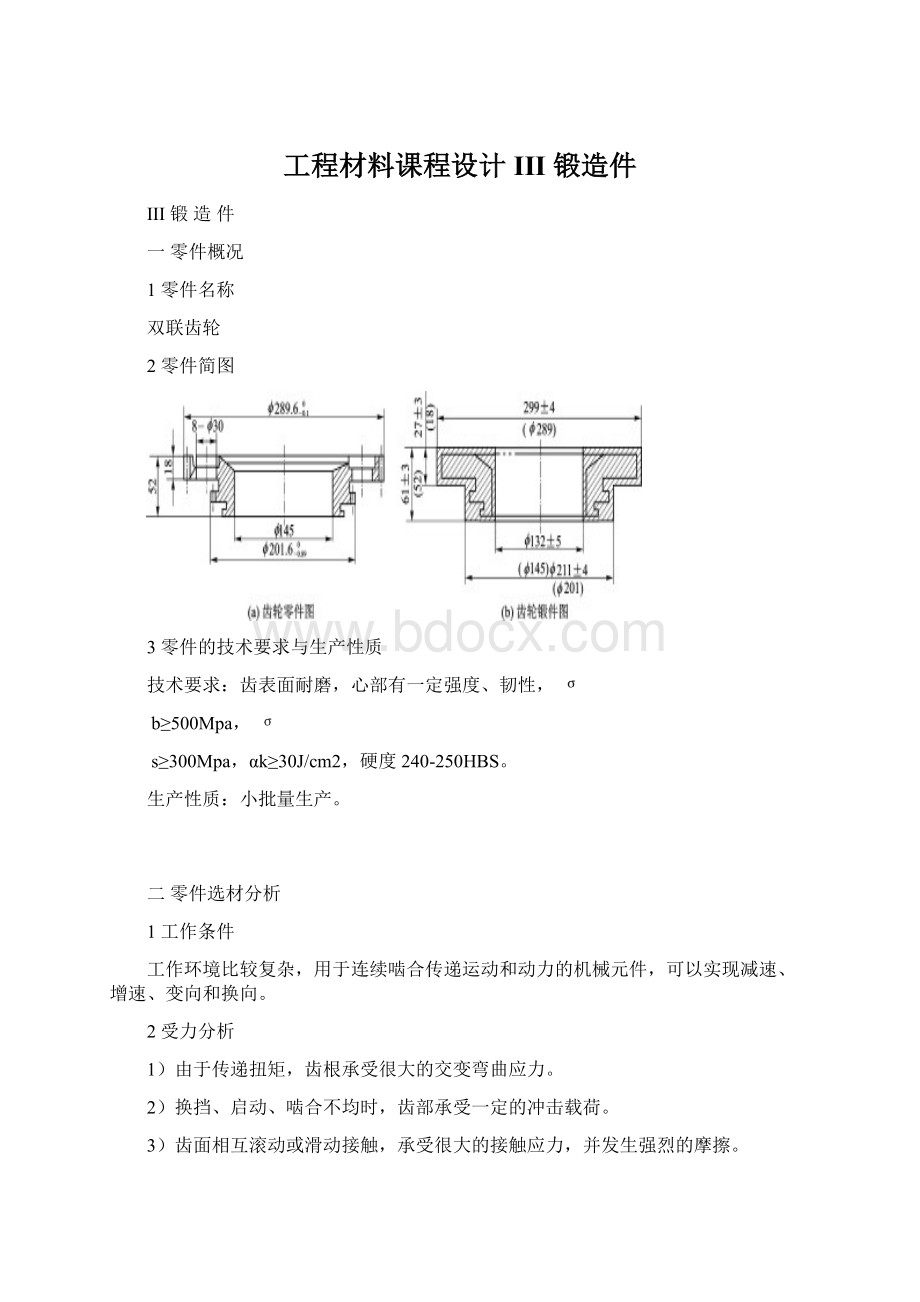

2零件简图

3零件的技术要求与生产性质

技术要求:

齿表面耐磨,心部有一定强度、韧性,

b≥500Mpa,

s≥300Mpa,αk≥30J/cm2,硬度240-250HBS。

生产性质:

小批量生产。

二零件选材分析

1工作条件

工作环境比较复杂,用于连续啮合传递运动和动力的机械元件,可以实现减速、增速、变向和换向。

2受力分析

1)由于传递扭矩,齿根承受很大的交变弯曲应力。

2)换挡、启动、啮合不均时,齿部承受一定的冲击载荷。

3)齿面相互滚动或滑动接触,承受很大的接触应力,并发生强烈的摩擦。

3失效形式

1)齿面磨损

对于开式齿轮传动或含有不清洁的润滑油的闭式齿轮传动,由于啮合齿面间的相对滑动,使一些较硬的磨粒进入了摩擦表面,从而使齿廓改变,侧隙加大,以至于齿轮过度减薄导致齿断。

一般情况下,只有在润滑油中夹杂磨粒时,才会在运行中引起齿面磨粒磨损。

2)齿面胶合

对于高速重载的齿轮齿轮传动中,因齿面间的摩擦力较大,相对速度大,致使啮合区温度过高,一旦润滑条件不良,齿面间的油膜便会消失,使得两轮齿的金属表面直接接触,从而发生相互粘结。

当两齿面继续相对运动时,较硬的齿面将较软的齿面上的部分材料沿滑动方向撕下而形成沟纹。

3)疲劳点蚀

相互啮合的两轮齿接触时,齿面间的作用力和反作用力使两工作表面上产生接触应力,由于啮合点的位置是变化的,且齿轮做的是周期性的运动,所以接触应力是按脉动循环变化的。

齿面长时间在这种交变接触应力作用下,在齿面的刀痕处会出现小的裂纹,随着时间的推移,这种裂纹逐渐在表层横向扩展,裂纹形成环状后,使轮齿的表面产生微小面积的剥落而形成一些疲劳浅坑。

4)轮齿折断

在运行工程中承受载荷的齿轮,如同悬臂梁,其根部受到脉冲的周期性应力超过齿轮材料的疲劳极限时,会在根部产生裂纹,并逐步扩展,当剩余部分无法承受传动载荷时就会发生断齿现象。

齿轮由于工作中严重的冲击、偏载以及材质不均匀也可能引起断齿。

5)齿面塑性变形

在冲击载荷或重载下,齿面易产生局部的塑性变形,从而使渐开线齿廓的曲面发生变形。

4选材方案

方案一在调质钢中选择

这类钢调制后有较好的综合性能,但对齿轮来说其心部塑性、韧性均嫌低,而且经过表面淬火后,其表面的耐磨性也不理想,因此,该方案难以满足齿轮的技术要求。

方案二在渗碳钢中选择

选15,20Cr等渗碳钢,这类渗碳钢,经渗碳、淬火、低温回火后,表面硬度、耐磨性可以满足要求。

但是,由于该齿轮厚度较大,这两种材料淬透性小(15钢油中淬透直径D0只几毫米,20Cr也只能达12mm),从而使齿轮心部达不到要求。

因此,应在淬透性较大的合金渗碳钢中选择。

可选20CrMnTi钢,该渗碳钢淬透性较大,由手册查得该钢的临界淬透直径D0可达30-40mm,与该齿轮厚度相近,可以满足要求;该钢经渗碳、淬火、低温回火后,其心部性能(查工程材料手册σb≈1100Mpa,αk>60J/cm2,零件表面获得回火马氏体加碳化物组织,其硬度可达58-64HRC,并且有高的耐磨性,可以满足技术要求。

此外,该钢的热处理工艺性也好,不易过热,渗碳后可直接淬火。

它的可锻性也很好,有利于齿轮毛坯的锻造,它的切削加工性也好。

据以上分析,该齿轮应选用20CrMnTi合金渗碳钢制造。

5毛坯选择

齿轮的性能要求是外硬内韧,齿面相互接触,经受压应力和磨损,且应力多变,润滑油还有腐蚀作用。

针对该件性能特点,选择20CrMnTi合金渗碳钢锻造制造。

三锻造设计

1绘制锻件图

锻件图是拟定锻造工艺规程、选择工具、指导生产和验收锻件的主要依据。

它是以机械零件图为基础,结合自由锻工艺特点,考虑到机械加工余量、锻造公差、工艺余块、检验试样及工艺卡头等绘制而成。

该零件材料为20CrMnTi合金渗碳钢,生产批量小,采取自由锻锻造齿轮坯。

齿轮上的齿形,圆周小凹槽,凸肩以及8×φ30mm通孔等部分,采用自由锻方法很难成形这些部位,因此考虑到技术上的可行性和经济性,决定不与锻出,并采用附加余块简化锻件外形,以利于锻造。

锻造出齿轮坯后可以进一步进行切削加工,最后成形。

根据零件图的尺寸规格,对照表所列中零件的高度和直径范围,可以查出齿轮锻件加工余量和公差。

D=289,h=52,查得的加工余量及公差为锻件水平方向a=10±4,锻件高度方向b=9±3,内孔的双边c=13±5,然后按查得的公差数值,便可绘出凸肩齿轮的锻件图。

锻件图另行给出。

2制定变形工艺

凸肩形齿轮锻件属于空心零件,根据锻件形状尺寸,确定在锻锤上进行锻造,且主要变形工艺为镦粗、冲孔、冲头扩孔等工序,同时根据锻件上的凸肩形状确定采用垫环辅助局部镦粗成型。

目前这类短剑一般采用局部镦粗,而镦挤成形则适于直径和高度均较小的凸肩锻件。

由于齿轮内径较大,因此确定采用冲头扩孔,但考虑到冲孔扩孔时金属将会沿着径向流动,并沿着凸肩高度方向产生拉缩现象,因此垫环镦粗后的外径尺寸应比锻件外径小些,且凸肩高度应比锻件凸肩大些。

1)镦粗

由于锻件带有单面凸肩,需采用垫环镦粗,这里要确定垫环尺寸。

垫环孔腔体积V垫应比锻件凸肩体积V肩大10%—15%(厚壁取小值,薄壁取大值),本例取12%,经计算V肩=753253mm3。

则

V垫=(1+12%)V肩=1.12×753253=843643mm3

考虑到冲孔是会产生拉缩,垫环高度H垫应比凸肩增大15%—30%(厚壁取小值,薄壁取大值),本例取20%。

H垫=1.2H肩=1.2×34=40.8(mm)取40mm。

垫环内径d垫可根据体积不便求得,即

垫环内壁应有斜度7度,上端孔径定为163mm,下端孔径定为154mm。

为了除去氧化皮在垫环镦粗之前应进行平砧镦粗,工艺过程如图。

平砧镦粗后坯料的直径应略小于垫环内径,经垫环镦粗后上端法兰部分直径应小于锻件最大直径。

2)冲孔

冲孔应使冲孔芯料损失小,同时扩孔次数不能太多,冲孔直径d冲应小于或等于D/3即d冲≤D/3=213/3=71mm,实际选用d=60mm。

3)扩孔

总扩孔量为锻件孔径减去冲孔直径,即(131-60)=71mm,一般每次扩孔量为25~30mm,分配各次扩孔量为21mm、25mm、25mm。

4)修整锻件

按锻件图进行修整。

3计算坯料的质量与尺寸

坯料质量等于锻件质量加上芯料质量和烧损质量,锻件质量按公式计算为:

m锻=V锻ρ=π/4(32×0.27+2.112×0.34+1.322×0.61)×7.8=17.8kg

冲孔芯料的质量(取d=60mm,H=65mm)为:

m芯=(1.18~1.57)d2×H=0.3kg

坯料的煤气炉加热的烧损率δ=2%,考虑到该锻件需要经过2-3次扩孔,而至少需要加热2次,因此应取单火烧损率的上限再加上适当的烧损值,即为δ=0.035,所以坯料的烧损质量为

m烧=17.8×0.035kg=0.6kg

所以坯料的质量为

m坯=m锻+m烧+m头+m芯=18.7kg

计算坯料的直径时,由于采用镦粗成形,可按下式计算:

查表可知标准热轧圆钢直径,确定选取坯料直径D=120mm。

坯料长度为:

从而确定坯料尺寸为φ120×210mm。

4锻造设备

该锻件类型属于圆环,D=289,H=52,查表可知应选用5kN的自由锻锤。

查表可知始锻温度为1200℃-1250℃,终锻温度为800℃。

因为该锻件是直径为200-350mm的中型件,采用煤气炉三段式加热规范,装料炉温为1150-1200℃,保温时间约为总加热时间(1h-100min)的5%-10%,这里保温为15min,再以最大加热速度加热至1200℃以后,再次保温均热约为15min后开始锻造。

5锻造温度及规范

1)确定温度范围

锻造温度范围是指锻件有始锻温度到终端温度的间隔。

确定锻造温度的基本原则,是保证金属材料在锻造温度范围内具有良好的塑形和较低的变形抗力,能锻出优质的锻件。

由于此齿轮用的是20CrMnTi合金渗碳钢,根据工程材料知识可知20CrMnTi合金渗碳钢在不同的温度下有不通同的相,而它在1000多度时呈现奥氏体相,奥氏体相具有较好的塑形和韧性易于在高温下变形。

再由表查得始锻温度为1200℃,终锻温度为800℃。

2)加热规范及火次

因为该锻件是直径为200-350mm的中型件,所以采用煤气炉三段式加热规范。

3)冷却方法及规范

锻件在锻后冷却时,按冷却速度分为空冷、坑冷和炉冷。

由于此锻件属于中小型低合金结构钢锻件,所以采用堆放空冷的方式即可。

4)热处理规范

锻件常规热处理是将锻件冷却到室温。

再将锻件加热进行热处理。

另外是将锻造与热处理联在一块进行,即锻造过后直接进行淬火或正火热处理。

这样可以起到变形强化和热处理双重作用,使锻件既获得高强度和高塑性综合力学性能。

根据工程材料所学知识,该坯料锻造成型后,在粗加工前必须先经去应力退火处理,并再加工后再进行调质处理。

若质量要求不高,可用正火代替调质,以降低成本。

若表面要求较高,则还需在精加工前进行淬火和回火处理。

6锻造工艺卡

锻件名称

齿轮

锻件材料

20CrMnTi合金渗碳钢

坯料质量

18.7kg

坯料尺寸

φ120×210mm

锻造设备

0.5t自由锻锤

火次

操作工序

工序简图

备注

1

下料

坯料质量与尺寸可由锻件图算出,为φ221×120mm

镦粗

垫换局部镦粗

H垫=40mm

d垫=164mm

2

冲孔

d冲=60mm

冲头扩孔

分三次扩孔,每次扩孔量为21mm、25mm、25mm

修整

按锻件图进行修整

四总流程

下料→镦粗→镦剂台阶→冲孔、滚圆→平整