农药制剂常见问题及解决方法.docx

《农药制剂常见问题及解决方法.docx》由会员分享,可在线阅读,更多相关《农药制剂常见问题及解决方法.docx(16页珍藏版)》请在冰豆网上搜索。

农药制剂常见问题及解决方法

农药制剂常见问题及解决方法

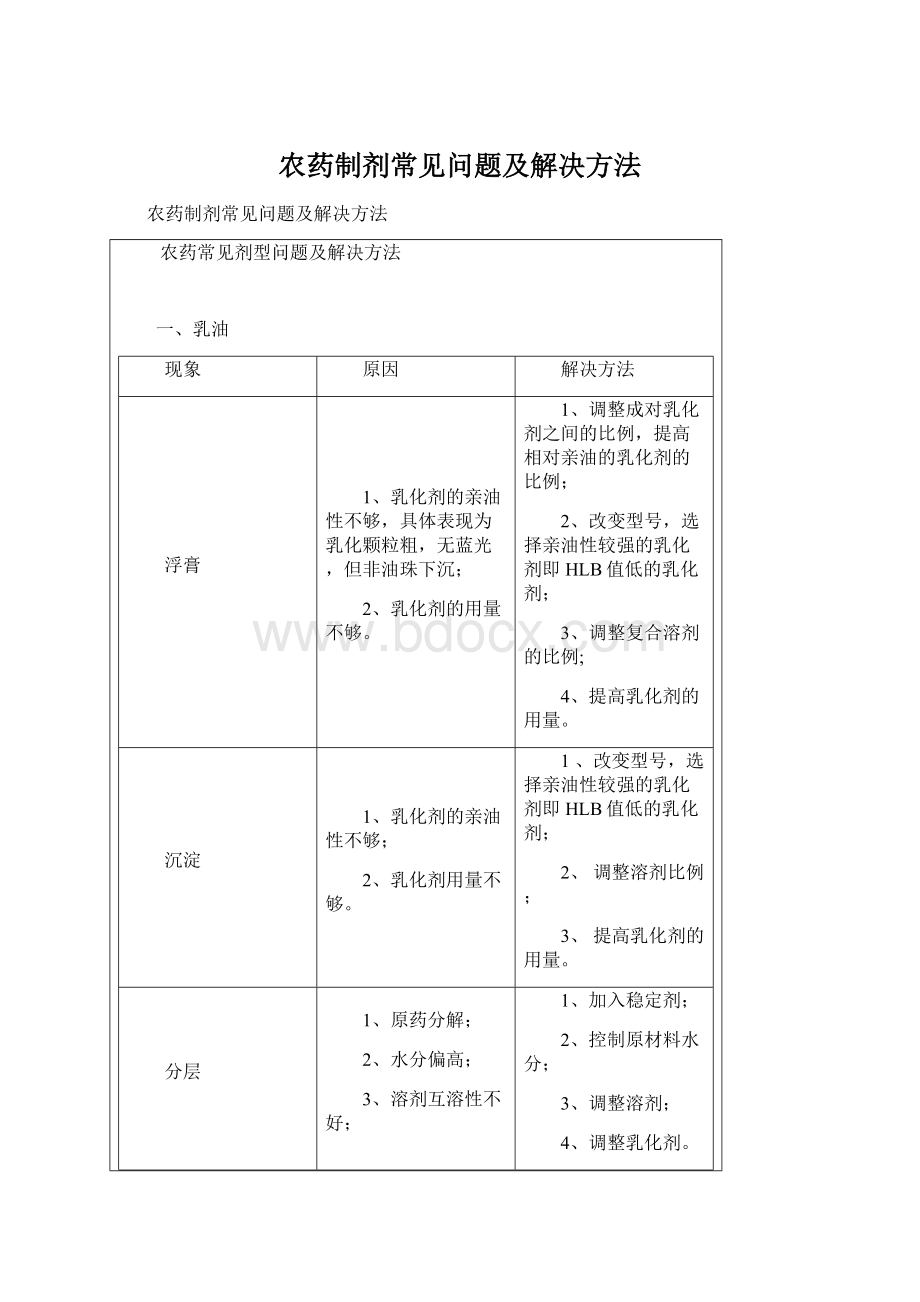

农药常见剂型问题及解决方法

一、乳油

现象

原因

解决方法

浮膏

1、乳化剂的亲油性不够,具体表现为乳化颗粒粗,无蓝光,但非油珠下沉;

2、乳化剂的用量不够。

1、调整成对乳化剂之间的比例,提高相对亲油的乳化剂的比例;

2、改变型号,选择亲油性较强的乳化剂即HLB值低的乳化剂;

3、调整复合溶剂的比例;

4、提高乳化剂的用量。

沉淀

1、乳化剂的亲油性不够;

2、乳化剂用量不够。

1、改变型号,选择亲油性较强的乳化剂即HLB值低的乳化剂;

2、调整溶剂比例;

3、提高乳化剂的用量。

分层

1、原药分解;

2、水分偏高;

3、溶剂互溶性不好;

4、乳化剂选择不当。

1、加入稳定剂;

2、控制原材料水分;

3、调整溶剂;

4、调整乳化剂。

析晶

1、溶剂用量不够;

2、溶剂选择不对;

3、助溶剂选择不对;

4、乳化剂问题。

1、提高溶剂用量;

2、调整复合溶剂比例;

3、改变溶剂;

4、改变乳化剂;

5、加入稳定剂。

析油

1、乳化剂亲油性不够;

1、改变乳化剂;

2、同时提高相对亲油性乳化剂的比例。

浑浊

1、乳化剂的比例不对;

2、溶剂、助溶剂问题或乳化剂选择不对。

1、可恢复:

调整乳化剂比例;

2、不可恢复:

提高溶剂用量或重新筛选乳化剂。

分解率高

原药降解

1、加入稳定剂;

2、调整助剂;

3、调整溶剂体系;

4、调整PH值。

变色

原药本身的不稳定

可加入稳定剂

二、水乳剂

现象

原因

解决方法

浮膏

1、乳化剂的亲油性不够;

2、水乳剂体系内部密度差异;

3、溶剂用量太大。

1、调整成对乳化剂之间的比例,提高相对亲油的乳化剂的比例;

2、改变型号,选择亲油性较强的乳化剂即HLB值低的乳化剂;

3、调整复合溶剂的比例;

4、加入溶剂油;

5、降低溶剂的用量。

沉淀

1、乳化剂的亲油性不够;

2、乳化剂用量不够;

3、水乳剂体系内部密度差异。

1、改变型号,选择亲油性较强的乳化剂即HLB值低的乳化剂;

2、调整溶剂比例;

3、提高乳化剂的用量;

4、改变溶剂:

加入溶剂油

5、可以考虑加入增稠剂,如黄原胶、CMC等。

析晶

1、溶剂用量不够;

2、溶剂选择不对;

3、助溶剂选择不对;

4、乳化剂问题。

1、提高溶剂用量;

2、调整复合溶剂比例:

提高真溶剂的用量;

3、改变溶剂:

如加入二甲苯等;

4、调整乳化剂的比例,一般提高起主要乳化效果的乳化剂型号的比例。

析油

1、乳化剂亲油性不够;

2、溶剂体系不合理。

1、改变乳化剂;

2、加环己酮,同时提高相对亲油性乳化剂的比例。

分层

1、溶剂选择不当;

2、溶液密度差较大;

3、溶液粘度太小;

4、乳化剂选择不当。

1、调整溶剂;

2、调整溶液密度;

3、加入增稠剂;

4、调整乳化剂。

结冻

环境温度低

可加入尿素、乙二醇、丙二醇等低级醇

变味

增稠剂霉变

加入防腐剂

分解率高

原药降解

1、加入稳定剂;

2、调整助剂;

3、调整溶剂体系;

4、调整PH值。

透明

乳化剂用量太大

可以通过降低乳化剂的用量解决此问题。

泡沫多

1、乳化剂加入太大。

2、乳化剂选择不当。

1、减少乳化剂;

2、更改乳化剂;

3、加入消泡剂。

三、微乳剂

现象

原因

解决方法

浮膏

1、乳化剂的亲油性不够;

2、乳化剂的用量不够;

3、溶剂用量太大。

1、调整成对乳化剂之间的比例,提高相对亲油的乳化剂的比例;

2、改变型号,选择亲油性较强的乳化剂即HLB值低的乳化剂;

3、调整复合溶剂的比例;

4、提高乳化剂的用量。

沉淀

1、乳化剂的亲油性不够;

2、乳化剂用量不够。

1、改变型号,选择亲油性较强的乳化剂即HLB值低的乳化剂;

2、调整溶剂比例;

3、提高乳化剂的用量。

析晶

1、溶剂用量不够;

2、溶剂选择不对;

3、助溶剂选择不对;

4、乳化剂问题。

1、提高溶剂用量;

2、调整复合溶剂比例:

提高真溶剂的用量;

3、改变溶剂;

4、调整乳化剂的比例,一般提高起主要乳化效果的乳化剂型号的比例。

析油

1、乳化剂亲油性不够

2、溶剂体系不合理

1、改变乳化剂

2、加环己酮,同时提高相对亲油性乳化剂的比例

浑浊

1、乳化剂的比例不对;

2、溶剂、助溶剂问题;

3、乳化剂选择不对;

4、乳化剂用量不够。

1、调整乳化剂比例;

2、提高助溶剂用量;

3、重新筛选乳化剂;

4、提高乳化剂用量。

分层

1、乳化剂的比例不对;

2、溶剂、助溶剂问题;

3、乳化剂选择不对;

4、乳化剂用量不够。

1、调整乳化剂比例;

2、提高助溶剂用量;

3、重新筛选乳化剂;

4、提高乳化剂用量。

分解率高

原药降解

1、加入稳定剂;

2、调整助剂;

3、调整溶剂体系;

4、调整PH值。

泡沫多

1. 乳化剂加入太大。

2. 乳化剂选择不当。

1. 减少乳化剂;

2. 更改乳化剂;

3. 加入消泡剂。

结冻

环境温度低

可加入乙醇、正丁醇、乙二醇、丙二醇等低级醇

变色

原药本身的不稳定

可加入稳定剂

四、悬浮剂

现象

原因

解决方法

凝胶

1、研磨时粘度增加;

2、原药的絮凝使药浆剪切边稠;

3、原药融化和软化;

4、温度升高。

1、多加润湿剂;

2、改变润湿剂;

3、增加分散剂浓度;

4、改变分散剂;

5、降低药浆固含量;

6、相应地调节研磨温度。

温度升高

1、由絮凝造成;

2、由药浆的热熔造成。

1、加强研磨机冷却;

2、更换润湿剂;

3、改变研磨介质;

4、改变分散剂。

粒径不够

1、絮凝造成;

2、研磨介质造成。

1、改变分散剂;

2、改变研磨介质,使用硬介质;

3、更换粒径较小的介质。

沉降

1、原药微粒间的相互作用;

2、原药微粒太大;

3、原药微粒密度大;

4、溶液的粘度小。

1、选择合适的润湿剂;

2、选择合适的分散剂;

3、减小粒径;

4、加入增稠剂,改变溶液粘度。

晶体增长

1、原药的高溶解性;

2、乳化剂选择不对;

3、分散剂选择不对。

1、选择高CMC的阴离子表面活性剂;

2、更改乳化剂;

3、选择支链的短烷基链的或者嵌段共聚物。

悬浮率低

1、分散剂量低或选择不对;

2、乳化剂选择不对;

3、原药粒径太大。

1、选择合适的分散剂;

2、提高分散剂用量;

3、更改乳化剂;

4、减小粒径。

变味

增稠剂霉变

加入防腐剂

分解率高

原药降解

1、加入稳定剂;

2、调整助剂;

3、调整PH值。

结冻

环境温度低

可加入尿素、乙二醇、丙二醇、

分散性差

1、分散剂量低或分散剂不对;

2、粘度太大。

1、选择合适的分散剂;

2、提高分散剂用量;

3、降低溶液粘度。

泡沫多

1、润湿剂加入太大;

2、润湿剂、分散剂问题。

1. 减少润湿剂;

2. 更改润湿剂、分散剂。

3. 加入消泡剂。

五、悬乳剂

现象

原因

解决方法

凝胶

1、研磨时粘度增加;

2、原药的絮凝使药浆剪切边稠;

3、原药融化和软化;

4、温度升高。

1、多加润湿剂;

2、改变润湿剂;

3、增加分散剂浓度;

4、改变分散剂;

5、多加乳化剂;

6、降低药浆固含量;

7、相应地调节研磨温度。

温度升高

1、由絮凝造成;

2、由药浆的热熔造成。

1、加强研磨机冷却;

2、更换润湿剂;

3、改变研磨介质;

4、改变乳化剂;

5、改变分散剂。

粒径不够

1、絮凝造成;

2、研磨介质造成。

1、改变分散剂;

2、改变研磨介质,使用硬介质;

3、更换粒径较小的介质。

沉降

1、原药微粒间的相互作用;

2、原药微粒太大;

3、原药微粒密度大;

4、溶液的粘度小。

1、选择合适的润湿剂;

2、选择合适的分散剂;

3、选择合适的乳化剂;

4、减小粒径;

5、加入增稠剂,改变溶液粘度。

晶体增长

1、原药的高溶解性;

2、分散剂选择不对。

1、选择高CMC的阴离子表面活性剂;

2、选择支链的短烷基链的或者嵌段共聚物。

悬浮率低

1、分散剂量低或选择不对;

2、原药粒径太大。

1、选择合适的分散剂;

2、提高分散剂用量;

3、减小粒径。

结冻

环境温度低

可加入尿素、乙二醇、丙二醇、

变味

增稠剂霉变

加入防腐剂

分解率高

原药降解

1、加入稳定剂;

2、调整助剂;

3、调整载体;

4、调整PH值。

分散性差

1、分散剂量低或分散剂不对;

2、乳化剂选择不对;

3、粘度太大。

1、选择合适的分散剂;

2、选择合适的乳化剂;

3、提高分散剂用量;

4、降低溶液粘度。

泡沫多

1. 润湿剂加入太大;

2. 润湿剂、分散剂问题。

1. 减少润湿剂;

2. 减少乳化剂;

3. 更改润湿剂、分散剂。

4. 加入消泡剂。

六、可湿性粉剂

现象

原因

解决方法

分散性差

1、选错分散剂;

2、分散剂用量太少;

3、选错润湿剂;

4、润湿剂用量少;

5、载体搭配不当。

1、增加分散剂用量;

2、改用其它分散剂;

3、增加润湿剂用量;

4、改用其它润湿剂;

5、调整填料比例。

润湿性差

1、选错润湿剂;

2、润湿剂用量少;

3、药粒粒径小;

4、载体搭配不当。

1、增加润湿剂用量;

2、改用其它润湿剂;

3、调整填料比例。

流动性差

1、原药含量低,粘度大;

2、载体吸附能力低;

3、载体选择不当;

1、选用高含量原药;

2、选用吸附能力强的载体;

3、改用其他载体。

悬浮率低

1、 药粒粒径太大;

2、 药粒粒径分布范围太宽;

3、 分散剂用量少;

4、 分散剂选择不对;

5、 载体选择不当;

6、 水质的硬度大;

7、 水质的温度高。

1、减小药粒粒径;

2、减小药粒粒径分布范围;

3、提高分散剂用量;

4、改用其他分散剂;

5、改用其他载体。

分解率高

原药降解

1、加入稳定剂;

2、调整助剂;

3、调整PH值。

凝集

1、 选错分散剂;

2、 分散剂用量太少;

3、 选错润湿剂;

4、 润湿剂用量少;

5、 载体搭配不当。

1、增加分散剂用量;

2、改用其它分散剂;

3、增加润湿剂用量;

4、改用其它润湿剂;

5、调整填料比例。

泡沫多

1、润湿剂加入太大;

2、润湿剂、分散剂问题。

1、减少润湿剂;

2、更改润湿剂、分散剂;

3、加入消泡剂。

七、水分散粒剂

现象

原因

解决方法

崩解性差

1、润湿剂用量不当;

2、分散剂用量不当;

3、挤压压力过大;

4、造粒加入水量过大;

5、粘结剂用量过大;

6、干燥温度过高;

7、填料搭配不当。

1、调整润湿剂用量;

2、调整分散剂用量;

3、减小挤压压力;

4、减小造粒用水量;

5、减小粘结剂用量;

6、降低干燥温度;

7、调整填料比例。

硬度大

1、挤压压力过大;

2、造粒加入水量过大;

3、粘结剂用量过大;

4、干燥温度过高;

5、颗粒太干。

1、减小挤压压力;

2、减小造粒用水量;

3、减小粘结剂用量;

4、降低干燥温度。

易碎

1、造粒加水量太少;

2、颗粒太干;

3、填料搭配不当。

1、增加造粒加水量;

2、减小干燥时间;

3、调整填料。

分散性差

1. 选错分散剂;

2. 分散剂用量太少;

3. 选错润湿剂;

4. 润湿剂用量少;

5. 载体搭配不当。

1、增加分散剂用量;

2、改用其它分散剂;

3、增加润湿剂用量;

4、改用其它润湿剂;

5、调整填料比例。

润湿性差

1. 选错润湿剂;

2. 润湿剂用量少;

3. 药粒粒径小;

4. 载体搭配不当。

1、增加润湿剂用量;

2、改用其它润湿剂;

3、调整填料比例。

湿筛量大

1、选错分散剂;

2、分散剂用量太少;

3、选错润湿剂;

4、润湿剂用量少;

5、载体搭配不当。

1、增加分散剂用量;

2、改用其它分散剂;

3、增加润湿剂用量;

4、改用其它润湿剂;

5、增加水溶性填料。

悬浮率低

1、药粒粒径太大;

2、药粒粒径分布范围太宽;

3、分散剂用量少;

4、分散剂选择不对;

5、载体选择不当;

6、水质的硬度大;

7、水质的温度高。

1、减小药粒粒径;

2、减小药粒粒径分布范围;

3、提高分散剂用量;

4、改用其他分散剂;

5、改用其他载体。

分解率高

原药降解

1、加入稳定剂;

2、调整助剂;

3、调整载体;

4、调整PH值。

凝集

1、选错分散剂;

2、分散剂用量太少;

3、选错润湿剂;

4、润湿剂用量少;

5、载体搭配不当。

1、增加分散剂用量;

2、改用其它分散剂;

3、增加润湿剂用量;

4、改用其它润湿剂;

5、调整填料比例。

变色

1、烘干温度太高;

2、烘干温度不均匀;

3、水溶性填料过多;

4、颗粒太干;

1. 降低干燥温度;

2. 调整干燥温度;

3. 降低水溶性填料;

4. 减少干燥温度。

泡沫多

1. 润湿剂加入太大;

2. 润湿剂、分散剂问题。

1. 减少润湿剂;

2. 更改润湿剂、分散剂。

3. 加入消泡剂。