管孔机加工.docx

《管孔机加工.docx》由会员分享,可在线阅读,更多相关《管孔机加工.docx(8页珍藏版)》请在冰豆网上搜索。

管孔机加工

管孔机加工

工业锅炉通用工艺守则

Q/TLJ04.0109-11

管孔机加工

1范围

本守则规定了工业锅炉锅筒、管板、集箱等的管孔机加工(包括钻、刮孔等)工艺的技术要求和操作方法。

本守则适用于工业锅炉锅筒、管板、集箱等的管孔加工。

2引用文件

GB/T1438锥柄麻花钻

GB/T4245机用绞刀技术条件

JB/T1623锅炉管孔中心矩尺寸偏差

3技术要求

3.1管孔机加工前准备

3.1.1操作者在操作前应对设备、工装(包括刀、夹、量、模具等)的完好状况按要求进行检查和准备。

3.1.1.1检查机床冷却液箱的冷却液是否充足、供液泵是否正常,冷却液应保证浓度适当、颜色正常,严禁用水冷却以免锈蚀工件及设备。

机床所带冷却管道、阀门均应畅通。

常用冷却液见表1。

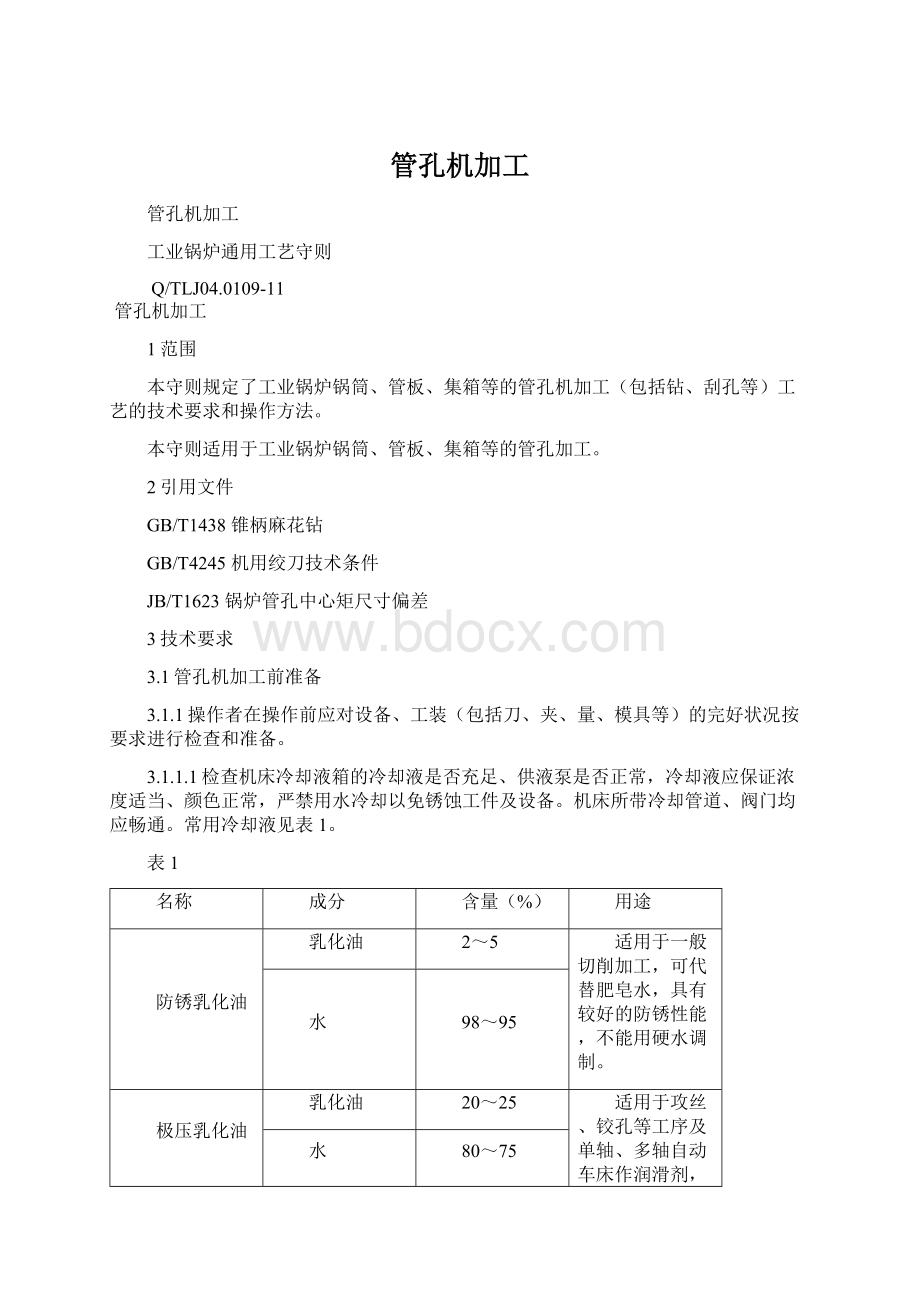

表1

名称

成分

含量(%)

用途

防锈乳化油

乳化油

2~5

适用于一般切削加工,可代替肥皂水,具有较好的防锈性能,不能用硬水调制。

水

98~95

极压乳化油

乳化油

20~25

适用于攻丝、铰孔等工序及单轴、多轴自动车床作润滑剂,不能用硬水调制。

水

80~75

1号金属乳化切削液

乳化油

1.5~2

适用于车、磨等工序中冷却、润滑、清洗剂工序件的防锈,防锈性能好、不易发臭、变色,使用周期长。

水

98.5~98

3.1.1.2按加工要求领用或选用刀具、刀杆、切槽器及测量工具,具体要求如下:

a)刀具、刀杆在使用前需试用,试用超差者不应使用,允许公差按GB/T1438、GB/T4245等标准规定。

刀杆装夹前,需将主轴孔及刀具刀杆尾部擦净,装入主轴后应撞紧,以防止加工过程中掉刀;

b)所使用的量检具,应经过校准,并在规定的有效期限内。

3.1.2待加工管孔的工件表面应清理干净,不应有电焊残渣及其它赃物。

3.1.3需划线后进行管孔加工的锅筒、管板、集箱等工件按工艺要求划线,划线后应经检验合格,标识后方可加工。

各孔距划线公查按JB/T1623规定的三分之一折算,见图1、表2。

表2

公差尺寸S、S1、S2、S3、L、1

划线公差

定位孔孔距公差

最终公差

≤260

±0.5

±0.75

纵向±1.5环向±2.0

261~500

±0.67

±1.0

±2.0

501~1000

±0.83

±1.25

±2.5

1001~3150

±1.0

±1.5

±3.0

3151~6300

±1.33

±2.0

±4.0

>6300

±1.67

±2.5

±5.0

图1

3.1.4锅筒、集箱、管板(封头)管孔中心的样冲眼位置应正确、清晰,样冲眼锥夹角为90°~120°,样冲眼直径应小于2mm。

不清晰及冲歪的样冲眼应重新描冲。

3.1.5工件应按指定的起吊部位进行起吊,工件吊装时禁止碰撞机床表面。

3.1.6工件装夹应选择合适的工装和装夹位置,工件应装稳、找正、夹牢。

圆柱形工件装夹时应保证通过待加工孔中心的母线与刀具(刀杆)中心线处于同一平面内,且通过圆柱形工件中心线。

加工时尽量减少工件移动次数。

3.1.7装夹管板的工作平台,在每次装夹管板前应打扫干净,管板应用压板、螺栓、螺帽牢固装夹在工作台上。

3.1.8采用钻模钻孔时,工件上应先加工出二只定位孔,然后将钻模用定位销正确定位在工件上。

图2

3.2管孔加工一般工艺要求

3.2.1在管孔加工(包括钻、刮)时,不应碰撞刀杆,同时应密切注意刀具变化情况,发现异常响声时,应先退刀,停车后检查,不应中途停车。

3.2.2加工过程中应合理添加冷却液,做到连续供给,以保证刀具充分冷却,防止切削刃因过热而磨损。

钻、刮孔过程中,应随时注意排除切屑,防止缠绕刀具,划伤工件加工表面。

管孔加工后清除管孔毛刺。

3.2.3锅筒、集箱转动角度进行管孔机加工时不应损坏已加工管孔及其他已加工部位。

3.2.4手动进给时进给力要均匀,当加工的孔即将贯通时,应减小进给力,以防止刀具、工件损坏或发生其它问题。

3.2.5定位小孔应钻正、钻通,自检孔距尺寸公差值应符合表2要求,小孔的孔壁与刮刀定位轴的间隙保持在0.05mm~0.20mm,且不应留有毛刺。

3.2.6试钻、刮浅窝后,测量浅窝孔径。

对胀接管孔径最大公差值应小于图样规定公差的50%,见表3;对焊接管孔(开孔型式见图3)浅窝孔径最大公差值应小于图样规定公差的80%,见表4。

3.2.7刮通孔过程中要随时用游标卡尺、塞规测量孔径,锅筒、集箱上每排孔两端及中部至少测量三个孔,焊缝以及焊缝两侧管孔应及时检查。

表3

管子外径Dw

14

16

18

19

22

25

32

38

42

管孔直径D

14.3

16.3

18.3

19.3

22.3

25.3

32.3

38.3

42.3

浅窝孔直径公差

+0.12

0

+0.14

0

+0.17

0

管子外径Dw

51

57

60

63.5

70

76

83

89

102

管孔直径D

51.3

57.5

60.5

64.0

70.5

76.5

83.6

89.6

102.7

浅窝孔直径公差

+0.20

0

+0.23

0

图3

表4

管子外径Dw

管孔尺寸

d1

d2

Dw≤45

Dw+0.40

Dw-2δ

45<Dw≤180

Dw+0.80

Dw-2δ

180<Dw≤159

Dw+1.20

Dw-2δ

注:

1)δ为管子名义壁厚。

2)d2公差按GB1804《公差与配合未注公差尺寸的极限偏差》中IT14(H14)选取。

3.2.8加工结束应将钻床横臂降到较低位置,主轴箱靠近立柱,并且都要卡紧;清除工作台面等地方的铁屑并给导轨涂油。

4管孔加工工艺及参数

4.1管孔加工工艺

4.1.1工业锅炉锅筒(壁厚δ≤30mm)管孔加工工艺参见表5。

4.1.2工业锅炉集箱管孔加工工艺:

有座孔加工工艺参见表6;无座孔加工工艺参数见表7。

表5

通孔直径D

工序内容

D<38.5

一次钻通孔

38.5≤D≤51.5

钻定位孔(φ19~φ23),再扩孔

51.5<D≤90

钻定位孔(φ19~φ23),再刮孔

注:

当锅筒上孔为胀接孔时必须扩孔后铰孔或挤压孔。

表6

通孔直径D

工序内容

D<35

一次钻通孔,再刮座(沉)孔

35≤D<90

钻定位孔(φ19~φ23),刮座(沉)孔,一次刮孔或扩孔

D≥90

钻定位孔(φ19~φ23),刮座(沉)孔,一次刮孔

表7

通孔直径D

工序内容

D<38.5

一次钻通孔

38.5≤D≤51.5

钻定位孔(φ19~φ23),一次扩孔

51.5<D≤90

钻定位孔(φ19~φ23),再刮孔或扩孔

90<D≤109

钻定位孔(φ19~φ23),扩孔(φ64)再刮孔到图样尺寸

109<D≤134

钻定位孔(φ19~φ23),一次扩孔(φ64),二次扩孔(φ100),三次到图样尺寸

注:

当孔不用蜗形钻加工时,工序为钻定位孔(φ19~φ23),然后用刀刮孔到尺寸。

4.2管孔加工工艺参数

4.2.1采用麻花钻扩孔时的工艺参数见表8

4.2.2采用刮刀刮孔时的工艺参数见表9。

表8

钻孔直径Dmm

定位孔径mm

转速r/min

进给量mm/r

38≤D<51

19~23

200~250

0.3~0.5

51≤D<60

100~150

0.3~0.5

60≤D<76

60~100

0.3~0.5

D≥76

60~100

0.3~0.5

表9

刮孔直径Dmm

定位孔径mm

转速r/min

进给量mm/r

51≤D<60

19~23

100~150

0.15~0.25

60≤D<70

100~150

0.15~0.25

70≤D<84

90~125

0.15~0.25

84≤D<109

45~93

0.12~0.22

109≤D<134

40~63

0.12~0.22

D≥134

<40

0.12~0.22

5质量要求

5.1加工后的管孔应符合图样及有关标准要求。

5.2管孔经检验合格后,应根据情况采取适当的保护措施(如涂防锈脂,用塑料套等)。