汽车发动机曲柄连杆机构教案.docx

《汽车发动机曲柄连杆机构教案.docx》由会员分享,可在线阅读,更多相关《汽车发动机曲柄连杆机构教案.docx(35页珍藏版)》请在冰豆网上搜索。

汽车发动机曲柄连杆机构教案

曲柄连杆机构构造

任务一机体组

学习目标

1.掌握曲轴连杆机构作用与结构

2.掌握机体组的结构。

3.掌握机体组组成部分的作用

1.曲柄连杆机构功用:

曲柄连杆机构是内燃机实现工作循环,完成能量转换的传动机构,用来传递力和改变运动方式。

工作中,曲柄连杆机构在作功行程中把活塞的往复运动转变成曲轴的旋转运动,对外输出动力,而在其他三个行程中,即进气、压缩、排气行程中又把曲轴的旋转运动转变成活塞的往复直线运动。

总的来说曲柄连杆机构主要是发动机借以产生并传递动力的机构。

通过它把燃料燃烧后发出的热能转变为机械能。

工作条件,发动机工作时,曲柄连杆机构直接与高温高压气体接触,曲轴的旋转速度又很高,活塞往复运动的速度相当大,同时与可燃混合气和燃烧废气接触,曲柄连杆机构还受到化学腐蚀作用,并且润滑困难。

可见,曲柄连杆机构的工作条件相当恶劣,它要承受高温、高压、高速和化学腐蚀。

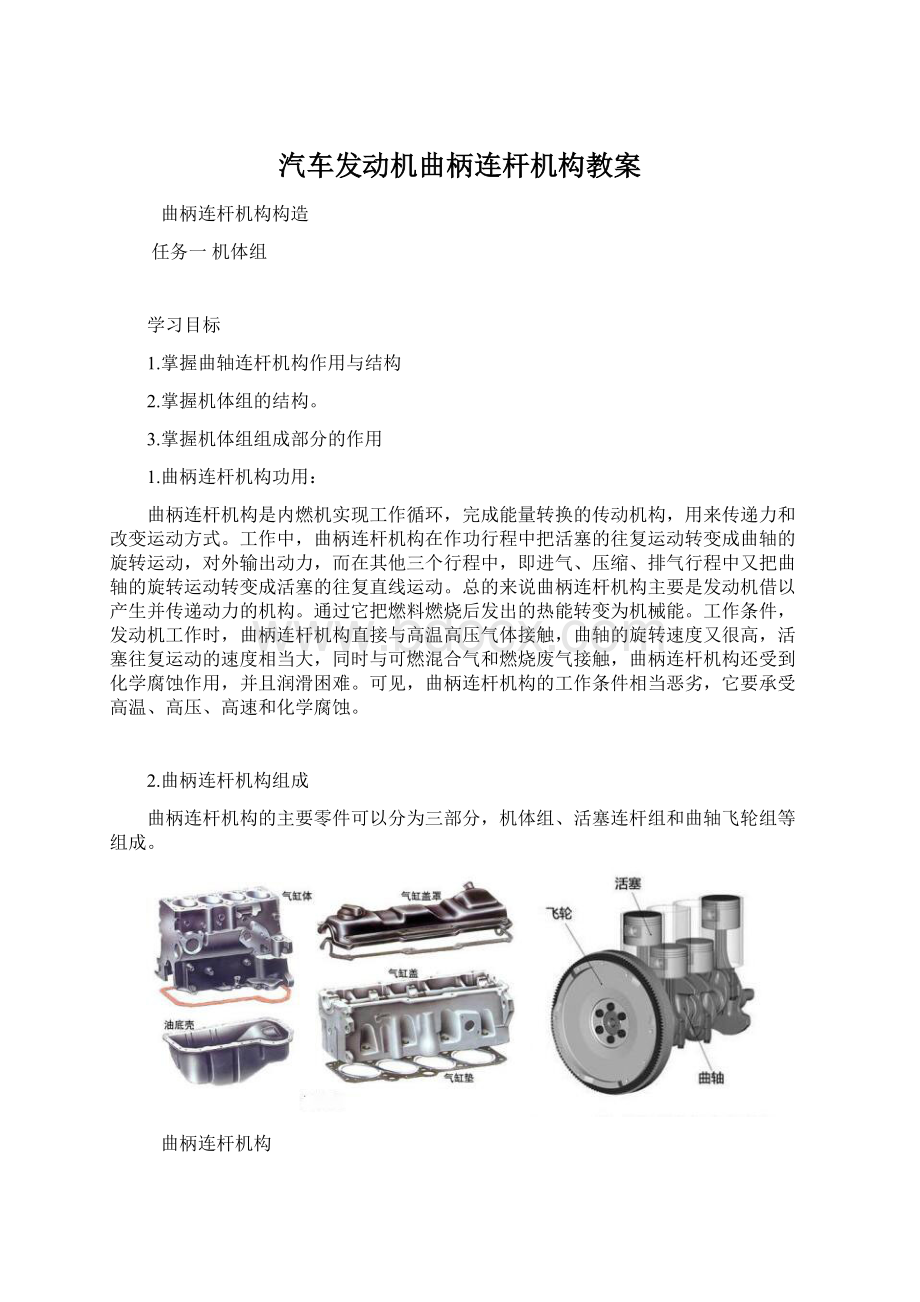

2.曲柄连杆机构组成

曲柄连杆机构的主要零件可以分为三部分,机体组、活塞连杆组和曲轴飞轮组等组成。

曲柄连杆机构

3.机体组

机体组是构成发动机的重要组成部分,是发动机各机构和各系统的安装基础,其内、外安装着发动机的所有主要零件和附件,承受各种载荷。

因此,机体必须要有足够的强度和刚度。

机体组主要由气缸体、曲轴箱、气缸盖和气缸垫、油底壳等零件组成。

机体组

1)气缸体

水冷发动机的气缸体和上曲轴箱常铸成一体,称为气缸体或曲轴箱。

按照气缸体的制造材料,可将气缸体分为铸铁气缸体和铝合金气缸体。

铝合金气缸体具有散热好、质量轻等优点被现代轿车发动机广泛采用。

气缸体上部的圆柱形空腔为气缸,气缸是活塞在起内部作往复运动的圆通状零件。

气缸体下半部为支承曲轴的曲轴箱,其内腔为曲轴运动的空间。

在气缸体内部铸有许多加强筋,冷却水套和润滑油道等。

气缸体应具有良好的刚性(不易变形和弯曲),即足够的强度和刚度,噪声、震动小,良好的冷却性能,输出功率髙时热传导性好。

良好的耐磨性能,即使活塞在高速运动的状态下也不会产生磨损。

气缸体

气缸体应具有足够的强度和刚度,根据气缸体与油底壳安装平面的位置不同,通常把气缸体分为以下三种形式。

气缸体三种形式

(1)一般式气缸体

其特点是油底壳安装平面和曲轴旋转中心在同一高度。

这种气缸体的优点是机体高度小,重量轻,结构紧凑,便于加工,曲轴拆装方便,但其缺点是刚度和强度较差。

多用于中小型发动机,如夏利、富康等轿车发动机。

(2)龙门式气缸体

其特点是油底壳安装平面低于曲轴的旋转中心。

它的优点是强度和刚度都好,能承受较大的机械负荷;但其缺点是工艺性较差,结构笨重,加工较困难。

上海桑塔纳、一汽奥迪100、捷达等轿车发动机即为此类型。

(3)隧道式气缸体

这种形式的气缸体曲轴的主轴承孔为整体式,采用滚动轴承,主轴承孔较大,曲轴从气缸体后部装入。

其优点是结构紧凑、刚度和强度好,但其缺点是加工精度要求高,工艺性较差,曲轴拆装不方便。

多用于主轴承采用滚动轴承的负荷较大的柴油机。

2)气缸

(1)气缸散热方式

气缸体内引导活塞作往复运动的圆柱形空腔称为气缸。

也可以用气缸的数目命名发动机。

如四缸发动机就有四个气缸。

气缸工作表面除承受燃气的高温高压外,活塞还在其中作高速往复运动。

故气缸必须耐高温、耐高压、耐磨损和耐化学腐蚀。

通常从气缸的材料、加工精度和结构型式等方面予以保证。

为了能够使气缸内表面在高温下正常工作,必须对气缸和气缸盖进行适当地冷却。

冷却方法有两种,一种是水冷,另一种是风冷。

水冷发动机的气缸周围和气缸盖中都加工有冷却水套,并且气缸体和气缸盖冷却水套相通,冷却水在水套内不断循环,带走部分热量,对气缸和气缸盖起冷却作用。

现代汽车上基本都采用水冷多缸发动机。

风冷发动机广泛应用于摩托车上。

ab

(2)气缸的排列形式

对于多缸发动机,气缸的排列形式决定了发动机外型尺寸和结构特点,对发动机机体的刚度和强度也有影响,并关系到汽车的总体布置。

按照气缸的排列方式不同,气缸体还可以分成单列式、V型和对置式等。

气缸的排列形式

①直列式

发动机的各个气缸排成一列,一般是垂直布置的。

单列式气缸体结构简单,加工容易,但发动机长度和高度较大。

一般六缸以下发动机多采用单列式。

例如捷达轿车、富康轿车、红旗轿车所使用的发动机均采用这种直列式气缸体。

有的车型为了降低发动机的高度,把发动机倾斜一个角度。

②V型

气缸排成两列,左右两列气缸中心线的夹角<180°,称为V型发动机,V型发动机与直列发动机相比,缩短了机体长度和高度,增加了气缸体的刚度,减轻了发动机的重量,但加大了发动机的宽度,且形状较复杂,加工困难,一般用于8缸以上的发动机,6缸发动机也有采用这种形式的气缸体。

③对置式

气缸排成两列,左右两列气缸在同一水平面上,即左右两列气缸中心线的夹角=180°,称为对置式。

它的特点是高度小,总体布置方便,有利于风冷。

这种气缸应用较少。

(3)气缸套

气缸直接镗在气缸体上叫做整体式气缸,整体式气缸强度和刚度都好,能承受较大的载荷,这种气缸对材料要求高,成本高。

气缸内侧是经过耐磨处理的与活塞直接接触的特别坚硬、耐磨的摩擦面,将这部分单独制作而成的零件叫气缸套,然后再装到气缸体内。

这样,气缸套采用耐磨的优质材料制成,气缸体可用价格较低的一般材料制造,从而降低了制造成本。

同时,气缸套可以从气缸体中取出,因而便于修理和更换,并可大大延长气缸体的使用寿命。

气缸套有干式气缸套和湿式气缸套、干式铸铁气缸套(如图2-7所示)。

气缸套

3)曲轴箱

气缸体下部用来安装曲轴的部位称为曲轴箱,曲轴箱分上曲轴箱和下曲轴箱。

上曲轴箱与气缸体铸成一体,下曲轴箱用来贮存润滑油,并封闭上曲轴箱,故又称为油底壳。

油底壳受力很小,一般采用薄钢板冲压而成,其形状取决于发动机的总体布置和机油的容量。

油底壳内装有稳油挡板,以防止汽车颠动时油面波动过大。

油底壳底部还装有放油螺塞,通常放油螺塞上装有永久磁铁,以吸附润滑油中的金属屑,减少发动机的磨损,有些车型还装有油位传感器。

在上下曲轴箱接合面之间装有衬垫,防止润滑油泄漏。

油底壳

4)气缸盖

(1)气缸盖一般采用灰铸铁或铝合金铸成,铝合金的导热性好,有利于提高压缩比,所以近年来铝合金气缸盖被采用得越来越多。

如伊兰特、桑塔纳等轿车发动机均采用铝合金的气缸盖,以适应高速高负荷强化汽油机散热及提高压缩比的需要。

气缸盖的下平面用于密封气缸和构成燃烧室,气缸盖的上部空间用于安装凸轮轴。

为防止凸轮溅起机油,在凸轮轴上面设有机油反射罩。

整个气缸盖上面装有气缸盖罩。

安装在气缸顶部的是有气门、凸轮轴等构件的安装座和以及进排气管和火花塞的安装孔构成的叫气缸盖。

气缸盖用来封闭汽缸的上部,并与活塞顶、汽缸壁共同构成燃烧室。

它经常与高温高压燃气相接触,因此承受很大的热负荷和机械负荷。

水冷发动机的气缸盖内部制有冷却水套,缸盖下端面的冷却水孔与缸体的冷却水孔相通。

利用循环水来冷却燃烧室等高温部分。

缸盖上还装有进、排气门座,气门导管孔,用于安装进、排气门,还有进气通道和排气通道等。

汽油机的气缸盖上加工有安装火花塞的孔,而柴油机的气缸盖上加工有安装喷油器的孔。

顶置凸轮轴式发动机的气缸盖上还加工有凸轮轴轴承孔,用以安装凸轮轴

气缸盖

(2)燃烧室

气缸盖是燃烧室的组成部分,燃烧室的形状对发动机的工作影响很大,由于汽油机和柴油机的燃烧方式不同,其气缸盖上组成燃烧室的部分差别较大。

汽油机的燃烧室主要在气缸盖上,而柴油机的燃烧室主要在活塞顶部的凹坑。

燃烧室常见的三种形式。

①半球形燃烧室

半球形燃烧室结构紧凑,火花塞布置在燃烧室中央,火焰行程短,故燃烧速率高,散热少,热效率高。

这种燃烧室结构上也允许气门双行排列,进气口直径较大,故充气效率较高,虽然使配气机构变得较复杂,但有利于排气净化,在轿车发动机上被广泛地应用。

②楔形燃烧室

楔形燃烧室结构简单、紧凑,散热面积小,热损失也小,能保证混合气在压缩行程中形成良好的涡流运动,有利于提高混合气的混合质量,进气阻力小,提高了充气效率。

气门排成一列,使配气机构简单,但火花塞置于楔形燃烧室高处,火焰传播距离长些,切诺基轿车发动机采用这种形式的燃烧室。

③盆形燃烧室

盆形燃烧室,气缸盖工艺性好,制造成本低,但因气门直径易受限制,进、排气效果要比半球形燃烧室差。

捷达轿车发动机、奥迪轿车发动机采用盆形燃烧室。

燃烧室的三种形式

(3)燃烧室的性能和应用与分类。

①直接喷射开式(浅坑形,像一个字母"W")燃烧室。

燃烧室结构形状简单,结构紧凑。

一般不组织气涡流,因此散热和流动损失小,启动容易,经济性好,热负荷低。

燃烧室的分类

混合气形成主要靠喷散雾化及燃油分布,因此工作粗暴,易冒黑烟。

该燃烧室适用在低速大型增压柴油机上应用,采用多孔式喷油嘴。

②直接喷射半开式W型燃烧室燃烧室结构紧凑,进气涡流中等,散热损失小,启动方便,经济性好,对提高转速的适应性有利,仍存在工作粗暴的缺点。

W燃烧室可适应在较高转速的中等功率柴油机上应用,采用多孔喷油嘴。

③直接喷射半开式球形油膜燃烧室燃烧室以油膜蒸发为主,进气涡流较强,工作较柔和,冒烟改善,经济性和动力性指标较高,但低速性能差,适应范围与W燃烧室相似,采用单孔或双孔喷油嘴。

燃烧室

④直接喷射复合式燃烧室

燃烧室使壁面油膜蒸发和空间雾化混合二者很好结合。

转速较高时,涡流较强以油膜为主,与球型燃烧室相似。

低速时涡流弱,燃料以空间分布为主,改善了冷启动性能,但高速性能较差,对增压适应性差,复合式燃烧室采用轴针式喷油嘴,喷孔不易堵塞。

⑤分开型涡流式燃烧室

燃烧室分两部分,占一半以上容积的涡流在气缸盖内,其余的主燃烧室在活塞顶内,混合气形成和燃烧主要利用有组织的压缩涡流。

如图2-12所示涡流室工作柔和,高速适应性好,但因散热损失大,经济性较差,启动也较困难,涡流室适用于小缸径高速柴油机上,采用轴针式喷油嘴。

⑥分开型预燃式燃烧室

燃烧室也分两部分,占不到一半容积的预燃室在气缸盖内,其余的主燃烧室在活塞顶内,预燃室工作柔和,排气污染小,但经济性差,启动困难。

5)气缸垫

(1)气缸垫装在气缸盖和汽缸体之间,其功用是保证气缸盖与汽缸体接触面的密封,防止漏气,漏水和漏油。

气缸垫的材料要有一定的弹性,能补偿结合面的不平度,以确保密封,同时要有好的耐热性和耐压性,在高温高压下不烧损、不变形。

气缸垫

随着内燃机的不断强化,热负荷和机械负荷均不断增加,气缸垫的密封性愈来愈重要.对结构和材料的要求是:

在高温高压和高腐蚀的燃气作用条件下具有足够的强度,耐热;不少损或变质,耐腐蚀;具有一定的弹性,能补偿结合面的不平度,以保证密封;使用寿命长.

目前应用较多的有以下几种气缸垫:

一种是金属---石棉气缸垫.这种石棉中间夹有金属丝或金属屑,且外覆铜皮或钢皮.这种钢垫厚度为1.2~2mm有很好的弹性和耐热性,能反复使用,但强度较差,厚度和质量也不均匀.

另一种是采用实心金属片制成.这种垫多用在强化发动机上,在轿车和赛车上多采用这种.这种衬垫在需要密封的气缸孔和水孔还有油孔周围冲压出一定高度的凸纹,利用凸纹的弹性变形来实现密封.

(2)安装气缸垫时,首先要检查气缸垫的质量和完好程度,注意气缸垫的方向,所有气缸垫上的孔要和气缸体上的孔对齐。

其次要严格按照说明书上的要求上好气缸盖螺栓。

拧紧气缸盖螺栓时,必须由中央对称地向四周扩展的顺序分2~3次进行,最后一次拧紧到规定的力矩。

气缸垫密封的检查:

起动发动机后,加大节气门开度,将一橡胶软管,一端靠近耳朵孔,另一端沿可能密封不良的缸盖与缸体连接处查找。

如缸垫密封不良,可在泄漏处细微的听到泄气声。

打开散热器盖,发动机保持怠速运转,观察散热器冷却液加注口,迅速将加速踏板加下,突然加速时如有水泡不断从冷却液中涌出,说明气缸垫密封不良。

气泡越多越严重。

严重时怠速状态下散热器口就翻水花。

气缸垫漏气会造成发动机温度过高,功率下降,应及时更换。

任务二活塞连杆组

学习目标

1.掌握活塞连杆组结构。

2.掌握活塞连杆组作用。

1.活塞连杆组

活塞连杆组,将活塞的往复运动变为曲轴的旋转运动,同时将作用于活塞上的力转变为曲轴对外输出转矩,以驱动汽车车轮转动。

它是发动机的传动件,它把燃烧气体的压力传给曲轴,使曲轴旋转并输出动力。

活塞连杆组主要由活塞、活塞环、活塞销、连杆及连杆轴瓦等组成。

活塞连杆组

1)活塞

活塞是作为一个整体通过锻造或铸造加工制成的。

活塞顶部是燃烧室底部,是承受燃烧所产生的压力的部分。

活塞环槽是活塞环的安装部位,一般有三道槽(两道用于安装气环,一道用于安装油环),活塞销孔是安装活塞销的位置。

活塞

(1)功用:

活塞的功用是高速运动、承受高热高压的影响,承受的气体压力通过活塞销传给连杆,驱使曲轴旋转,活塞顶部还是燃烧室的组成部分。

(2)工作条件:

活塞在高温、高压、高速、润滑不良的条件下工作。

活塞直接与高温气体接触,瞬时温度可达2200℃以上,因此,受热严重,而散热条件又很差,所以活塞工作时温度很高,顶部高达300℃~400℃,且温度分布很不均匀;活塞顶部承受气体压力很大,特别是作功行程压力最大,汽油机高达3MPa~5MPa,柴油机高达6MPa~9MPa,这就使得活塞产生冲击,并承受侧压力的作用;活塞在气缸内以很高的速度(8m/s~12m/s)往复运动,且速度在不断地变化,这就产生了很大的惯性力,使活塞受到很大的附加载荷。

活塞在这种恶劣的条件下工作,会产生变形并加速磨损,还会产生附加载荷和热应力,同时受到燃气的化学腐蚀。

(3)要求:

①要有足够的刚度和强度,传力可靠;

②导热性能好,要耐高压、耐高温、耐磨损、耐腐蚀;

③质量小,重量轻,尽可能地减小往复惯性力。

铝合金材料基本上满足上面的要求,因此,活塞一般都采用高强度铝合金。

(4)构造:

活塞可分为三部分,活塞顶部、活塞头部和活塞裙部。

2)活塞顶部

活塞顶部承受气体压力,它是燃烧室的组成部分,其形状、位置、大小都和燃烧室的具体形式有关,都是为满足可燃混合气形成和燃烧的要求,其顶部形状可分为四大类,平顶活塞、凸顶活塞、凹顶活塞和成型顶活塞。

活塞顶部形状

平顶活塞顶部是一个平面,结构简单,制造容易,受热面积小,顶部应力分部较为均匀,一般用在汽油机上,柴油机很少采用。

凸顶活塞顶部凸起呈球顶形,其顶部强度高,起导向作用,有利于改善换气过程,二行程汽油机常采用凸顶活塞。

凹顶活塞顶部呈凹陷形,凹坑的形状和位置必须有利于可燃混合气的燃烧,有双涡流凹坑、球形凹坑、U形凹坑等等。

3)活塞头部

活塞头部指第一道活塞环槽到活塞销孔以上部分。

它有数道环槽,用来安装活塞环,起密封作用。

又称为防漏部。

柴油机压缩比高,一般有四道环槽,上部三道安装气环,下部安装油环。

汽油机一般有三打道环槽,其中有两道气环槽和一道油环槽,在油环槽底面上钻有许多径向小孔,使被油环从气缸壁上刮下的机油经过这些小孔流回油底壳。

第一道环槽工作条件最恶劣,一般应离顶部较远些。

活塞顶部吸收的热量主要也是经过头部通过活塞环传给气缸壁,再由冷却水传出去。

总之,活塞头部的作用除了用来安装活塞环外,还有密封作用和传热作用,与活塞环一起密封气缸,防止可燃混合气漏到曲轴箱内,同时还将70%~80%的热量通过活塞环传给气缸壁。

4)活塞裙部

活塞裙部指从油环环槽下端面起至活塞最下端的部分,它包括装活塞销的销座孔。

活塞裙部对活塞在气缸内的往复运动起导向作用,并承受侧压力。

裙部的长短取决于侧压力的大小和活塞直径。

所谓侧压力是指在压缩行程和作功行程中,作用在活塞顶部的气体压力的水平分力使活塞压向气缸壁。

压缩行程和作功行程气体的侧压力方向正好相反,由于燃烧压力大大高于压缩压力,所以作功行程中的侧压力也大大高于压缩行程中的侧压力。

活塞裙部承受侧压力的两个侧面称为推力面,它们处于与活塞销轴线相垂直的方向上。

活塞工作时的侧向压力

5)活塞环

为了确保活塞能够平稳顺畅的上下运动,填补和密封这部分的间隙,在活塞上设置了活塞环,活塞环是用特殊金属制成,称为密封环(气环)和油环两种。

活塞环是具有弹性的开口环。

功用:

气环是保证气缸与活塞间的密封性,防止漏气,并且要把活塞顶部吸收的大部分热量传给气缸壁,由冷却水降温。

其中密封作用是主要的,因为密封是传热的前提。

如果密封性不好,高温燃气将直接从气缸表面流入曲轴箱。

这样不但由于环面和气缸壁面贴合不严而不能很好散热,而且由于外圆表面吸收附加热量而导致活塞和气环烧坏;油环起布油和刮油的作用,下行时刮除气缸壁上多余的机油,上行时在气缸壁上铺涂一层均匀的油膜。

这样既可以防止机油窜入气缸燃烧掉,又可以减少活塞、活塞环与气缸壁的摩擦阻力,此外油环还能起到密封的辅助作用。

活塞环

(1)活塞环工作条件:

活塞环在高温、高压、高速和润滑极其困难的条件下工作,尤其是第一道环。

长期以来,活塞环一直是发动机上使用寿命最短的零件。

活塞环工作时受到气缸中高温高压燃气的作用,温度很高(特别是第一道环温度可高达300℃),活塞环在气缸内随活塞一起作高速运动,加上高温下机油变稀,使环的润滑条件恶劣,难以保证良好的润滑,因而磨损严重。

另外,由于气缸壁的锥度和椭圆度,活塞环随活塞往复运动时,沿径向会产生运动,使环受到交变应力而容易折断。

因此,要求活塞环弹性好,强度高、耐磨损。

目前广泛采用的活塞环材料是合金铸铁(在优质灰铸铁中加入少量铜、铬、钼等合金元素),第一道环镀铬,其余环一般镀锡或磷化。

(2)气环

气环是密封活塞和气缸间的间隙,防止气体泄漏的密封环。

气环有切口,具有弹性,在自由状态下外径大于气缸直径。

它与活塞一起装入气缸后,外表面紧贴在气缸壁上,形成第一密封面,被封闭的气体不能通过环周与气缸之间,便进入了环与环槽的空隙,一方面把环压到环槽端面形成第二密封面,同时,作用在环背的气体压力又大大加强了第一密封面的密封作用,气环密封效果一般与气环数量有关,汽油机一般采用2道气环,柴油机一般多采用3道气环。

气环的断面形状很多,最常见的有矩形环、扭曲环、锥面环、梯形环和桶面环。

活塞环的断面形状

①矩形环

断面为矩形,其结构简单,制造方便,易于生产,应用最广。

但是矩形环随活塞往复运动时,会把气缸壁面上的机油不断送入气缸中。

这种现象称为"气环的泵油作用"。

活塞下行时,由于环与气缸壁的摩擦阻力及环的惯性,环被压靠在环槽的上端面上,气缸壁面上的油被刮入下边隙和内边隙;活塞上行时,环又被压靠在环槽的下端面。

结果第一道环背隙里的机油就进入燃烧室,窜入燃烧室的机油,会在燃烧室内形成积炭,造成机油的消耗量增加,另外上窜的机油也可能在环槽内形成积炭,使环在环槽内卡死而失去密封作用,划伤气缸壁,甚至使环折断,可见泵油作用是很有害的,必须设法消除。

为了消除或减少有害的泵油作用,除了在气环的下面装有油环外,广泛采用了非矩形断面的扭曲环。

②扭曲环

是在矩形环的内圆上边缘或外圆下边缘切去一部分,使断面呈不对称形状,在环的内圆部分切槽或倒角的称内切环,在环的外圆部分切槽或倒角的称外切环。

装入气缸后,由于断面不对称,产生不平衡力的作用,使活塞环发生扭曲变形。

活塞上行时,扭曲环在残余油膜上浮,可以减小摩擦,减小磨损。

活塞下行时,则有刮油效果,避免机油烧掉。

同时,由于扭曲环在环槽中上、下跳动的行程缩短,可以减轻"泵油"的副作用。

目前被广泛地应用于第2道活塞环槽上,安装时必须注意断面形状和方向,内切口朝上,外切口朝下,不能装反。

③锥面环

断面呈锥形,外圆工作面上加工一个很小的锥面(0.5°~1.5°),减小了环与气缸壁的接触面,提高了表面接触压力,有利于磨合和密封。

安装时不能装反,否则会引起机油上窜。

④梯形环

断面呈梯形,工作时,梯形环在压缩行程和作功行程随着活塞受侧压力的方向不同而不断地改变位置,这样会把沉积在环槽中的积炭挤出去,避免了环被粘在环槽中而折断,可以延长环的使用寿命。

但是主要缺点是加工困难,精度要求高。

⑤桶面环

桶面环的外圆为凸圆弧形,是近年来兴起的一种新型结构。

当桶面环上下运动时,均能与气缸壁形成楔形空间,使机油容易进入摩擦面,减小磨损。

由于它与气缸呈圆弧接触,故对气缸表面的适应性和对活塞偏摆的适应性均较好,有利于密封,但凸圆弧表面加工较困难。

3)油环

油环有普通油环和组合油环两种。

①普通油环

普通油环又叫整体式油环。

环的外圆柱面中间加工有凹槽,槽中钻有小孔或开切槽,当活塞向下运动时,将缸壁上多余的机油刮下,通过小孔或切槽流回曲轴箱;当活塞上行时,刮下的机油仍通过回油孔流回曲轴箱。

有些普通环还在其外侧上边制有倒角,使环在随活塞上行时形成油楔,可起均布润滑油的作用,下行刮油能力强,减少了润滑油的上窜。

油环

②组合式油环

组合环由上下两片侧轨环与中间的扩胀器组成,侧轨环用镀铬钢片制成,扩胀器的周边比气缸内圆周略大一些,可装侧轨环紧紧压向气缸壁。

这种油环的接触压力高,对气缸壁面适应性好,而且回油通路大,重量小,刮油效果明显。

组合油环由三个刮油钢片和两个弹性衬环组成,它具有上述组合环的优点。

近年来汽车发动机上越来越多地采用了组合式油环。

它的缺点主要是制造成本高。

6)活塞销

活塞销的功用是连接活塞和连杆小头,并把活塞承受的气体压力传给连杆。

活塞销在高温下周期地承受很大的冲击载荷,其本身又作摆转运动,而且处于润滑条件很差的情况下工作,因此,要求活塞销具有足够的强度和刚度,表面韧性好,耐磨性好,重量轻。

所以活塞销一般都做成空心圆柱体,采用低碳钢和低碳合金钢制成,外表面经渗碳淬火处理以提高硬度,精加工后进行磨光,有较高的尺寸精度和表面光洁度。

活塞销

活塞销的内孔有三种形状:

a.圆柱形;b.两段截锥与一段圆柱组合;c.两段截锥形。

圆柱形孔结构简单,加工容易,但从受力角度分析,中间部分应力最大,两端较小,所以这种结构质量较大,往复惯性力大。

为了减小质量,减小往复惯性力,活塞销做成两段截锥形孔,接近等强度梁,但孔的加工较复杂,组合形孔的结构介于二者之间。

活塞销与活塞销座孔及连杆小头衬套孔的连接配合有两种方式。

活塞的连接方式

"全浮式"安装和"半浮式"安装。

"全浮式"安装,当发动机工作时,活塞销、连杆小头和活塞

销座都有相对运动,这样,活塞销能在连杆衬套和活塞销座中自由摆动,使磨损均匀。

为了防止全浮式活塞销轴向窜动刮伤气缸壁,在活塞销两端装有档圈,进行轴向定位。

由于活塞是铝合金材质,而活塞销采用钢材料,铝比钢热膨胀量大。

为了保证高温工作时活塞销与活塞销座孔为过渡配合,装配时先把铝合金活塞加热到一定程度,然后再把活塞销装入,这种安装方式应用较广泛。

"半浮式"安装的特点是活塞中部与连杆小头采用紧配合连接,活塞销只能在两端销座内作自由摆动,而和连杆小头没有相对运动。

活塞销不会作轴向窜动,不需要锁片,轿车上应用较多。

7)连杆

(1)连杆的功用

连接活塞与曲轴。

连杆小头通过活塞销与活塞相连,连杆大头与曲轴的连杆轴颈相连。

并把活塞承受的气体压力传给曲轴,使得活塞的往复运动转变成曲轴的旋转运动。

连杆工作时,承受活塞顶部气体压力和惯性力的作用,而这些力的大小和方向都是周期性变化的。

因此,连杆受到的是压缩、拉伸和弯曲等交变载荷,这就要求连杆强度高,