机械动力学与动态特性分析.docx

《机械动力学与动态特性分析.docx》由会员分享,可在线阅读,更多相关《机械动力学与动态特性分析.docx(17页珍藏版)》请在冰豆网上搜索。

机械动力学与动态特性分析

课程名称:

机械动力学与动态特性分析

任课老师:

蒙艳玫

学院:

机械工程学院

专业:

机械制造及其自动化

姓名:

韦荣发

学号:

1211301011

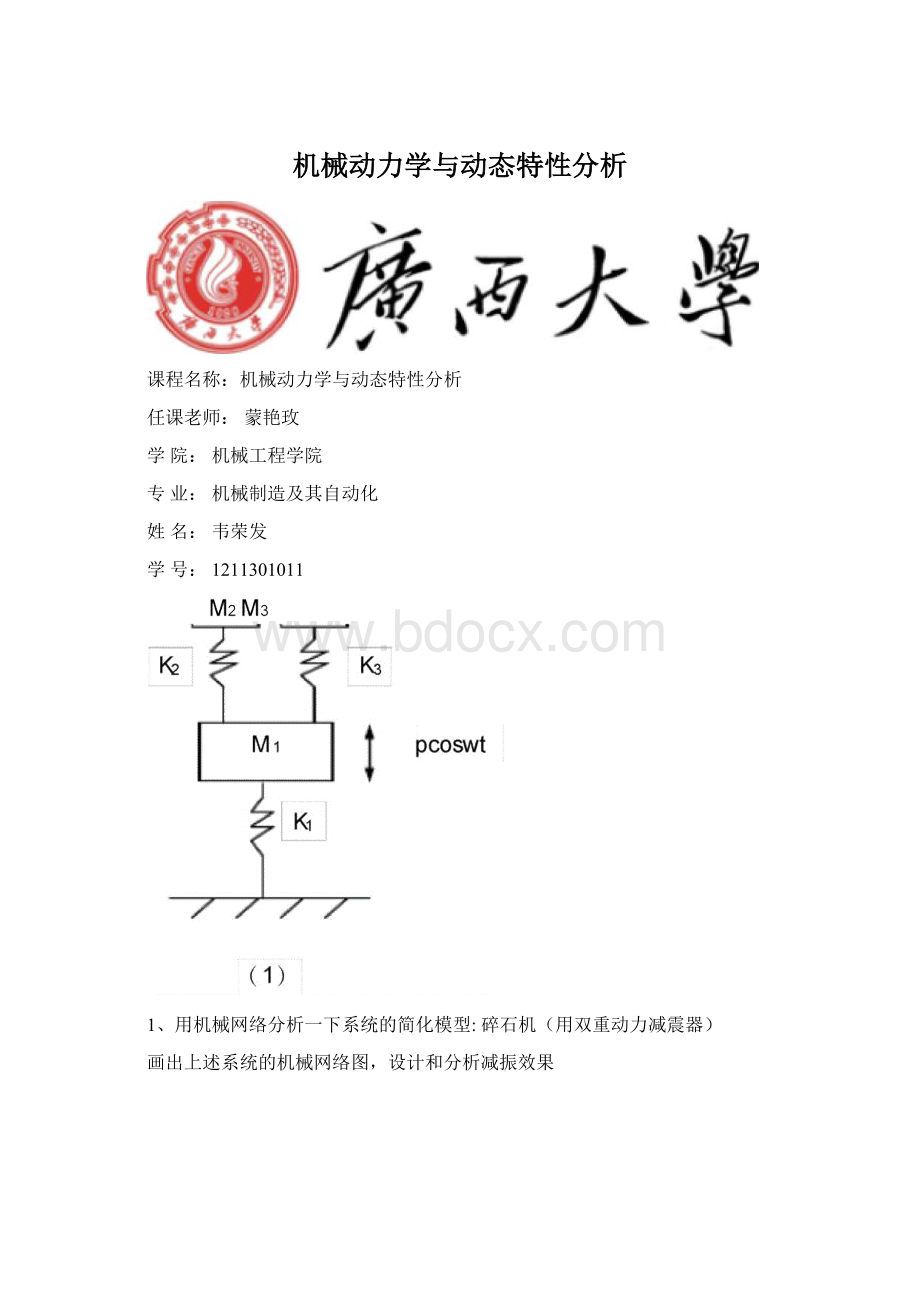

1、用机械网络分析一下系统的简化模型:

碎石机(用双重动力减震器)

画出上述系统的机械网络图,设计和分析减振效果

解:

(1)由上图可得其机械网络图,如图1-1所示

图1-1

(2)设计与分析

由图1-1机械网络图可知,整个系统会因偏心质量而发生振动,已知偏心质量m,偏心距为e,因此,激振力为:

Ffi】緞/曲药i:

由以上条件,根据基尔霍夫节点定律列出位移响应方程:

k2+k3-M2■(m2+m3)=0

和m3的位移等于零.因此在设计减振器时,只要合理的选择减振器的质量、刚度,

使它在单独振动时的固有频率等于激振力的频率,就能够消碎石机的振动。

2、结合实际研究课题,以一实际结构或机器为对象,

(1)作FRFS测试分析,试述:

1)目的

结合甘蔗实地种植情况和蔗地地形,利用ADAMSView建立一个轮式小型甘蔗收割机的样机模型,对其行走转向性能进行仿真分析,并在平路面基础上建立了田间常见障碍物模型,进一步对收割机越障性能进行仿真研究;通过虚拟仿真和物理试验相结合的方法,分析比较了不同轴承及间距对刀轴刚性及甘蔗断面切割质盆的影响,并在此基础上提出了一种高刚性的轴承布局方法,为设计低破头率的小型甘蔗联合收获机切割器提供了依据•

2)方法、原理

1选用多体动力学仿真软件ADAMSView作为仿真分析的软件平台

2将切割器的结构在Pro/E软件中建立三维实体模型,然后将模型导入到

ANSYS软件中,将轴承利用弹性单元进行模拟

3)实验装置,过程

选用多体动力学仿真软件ADAMSView作为仿真分析的软件平台,对轮胎、悬架转向盘和地面进行。

简化建模。

模型中所用到的是全局坐标系:

坐标原点在

两前轮中心连线中点,收割机前进方向为X轴负向,垂直水平面向上为丫轴正向,

Z轴正向由右手定则确定,其质量和转动惯量与实际底盘相同。

根据甘蔗种植情

况,模型的一些基本参数设定如下:

前、后轮距为2.3m,两侧轮距为1.1m,整机质量为2.89X103kg,重心位置坐标为(0,600,0),左、右根切器刀盘上表面中心位置坐标分别为(-2361,164,-230和(-2361,164,230。

前悬架弹簧分别置于前悬架左、右侧上横臂处,其刚度和阻尼值参照文献分别取1298N/mm和6000;后

悬架弹簧分别置于后悬架左、右侧斜置臂处,其刚度和阻尼值参照文献[3]分别取

1602N/mm和6000。

在ADAMS中选择轮胎文件(mdi_fiala01.tir)和路面谱文件(mdi_2d_flatrdf),轮胎特性数值如表1所示。

收割机转向样机模型采用前轮转向、后轮驱动。

图i收割机转向样机模世

耦合副COUPLER.分别连接转向摇臂与底盘之间的旋转副JOINT_48和转向

横拉杆与底盘之间的移动副JOINT_41,其作用是将方向盘的转动转换成转向横拉杆的水平移动,从而改变车轮的转向。

耦合副COUPLER.的数值设置界面如图2所示。

lodifyCoupler

图2耦合副COUPLER_1的数值设置界面

构趁弹性联接徽型首先构建切割器旋转轴的弹性联接模型用轴承支撑的梁或轴,可以将轴承简化为弹性联接单排的滚珠轴承可简化为径向刚度系数为kr,

轴向刚度系数为ka。

的弹摘一阻尼单元切割器的旋转轴采用一对圆锥滚子轴承作为支撑,各个尺寸参数采用文献提供的较优水平组合刀盘直径为380mm,刀片

伸出长度为50mm,刀轴直径为40mm,盘转速为800r/min而,甘蔗进给速度为400mm/s,刀盘无倾角轴承间距分别设为50,125和200mm3种水平根据上述分析,首先将切割器的结构在Pro/E软件中建立三维实体模型撚后将模型导入到ANSYS软件中,将轴承利用弹性单元进行模拟,在刀轴的相应位置处立弹黄一阻尼单元,

外圈节点用建立,内圈节点采用建立,同时保证弹焚单元的有限元数目为,外圈节点全部限制自由度,内圈节点限制轴向自由度,同时采用划分单元,质量采用单元添加,翰入单元定义所需要的实常数,三维实体采用单元进行网格划分,划分网格后的有限元模型见图。

4)数据处理,结果讨论

图3a所示为收割机转向时后轮驱动力的变化曲线,从图3a中可知,后轮驱动力在转向时稳定在7~95kN。

图3b所示为转向时整机的速度变化曲线。

速度随时间不断增加是因为驱动力一直存在,并且路面平整无障碍,仿真结束时达到5m/s。

图3c所示为转向时整机的加速度变化曲线,仿真刚开始出现的加速度值高达1X104mm/s2,主要是因为模型中轮胎和地面有一定的初始间隙所致,此后整

机加速度逐步稳定在2X103mm/s2以内。

图3d所示为整车转弯半径变化曲线,仿真刚开始出现的转弯半径值高达5X104m,主要是因为施加转向力的Step函数是在仿真后2s才开始作用,4s后转弯半径值稳定在较低的范围内。

转弯时后轮驱动力稳定;收割机速度平稳增加;

转弯半径和加速度在仿真刚开始时出现一个峰值,主要是因为转向力矩施加的

时间是在仿真开始后2s,以及轮胎和地面之间存在一定距离。

由于实际运用甘蔗收割机时其速度一般不会达到图3b中5m/s的速度,并且田间路面一般存在田埂、坡坎和土堆等障碍物,所以有必要对此甘蔗收割机在低速时越障性能进行仿真研究。

|割3转向时后轮菠动力和幣机速度‘加連度及转疔半径变化曲线

由此可知,收割机在田间作业时前轮越障对割刀跳动的高度和速度影响较大,障碍物对收割机直线行驶能力的影响微乎其微。

利用双刀盘切割力的经验计算公式,在刀片的边缘点处施加F=80N的侧力,模拟得到力施加点X,Z切割边缘点和刀片伸出中点相对应的各点的,方向的位移量图显示轴承间距为时,个采样点在加载切割时间范围内的位移变化曲线间距分别为50mm,条件下的个采样点的,方向位移变化量见表。

由以上分析可知虚拟分析结果是可靠的,故将轴承个数调整为4个,由2对背靠背设置的角接触球轴承和2个深沟球轴承组合运用,排布方式见下图

3.将实际课题和机械振动学科前沿技术相结合,写一篇综述(6000字)

小型甘蔗收割机刀盘振动研究

摘要:

切割系统是甘蔗收割机重要的组成部分,切割系统设计的好坏直接影响着收割机的收割质量和被砍断后甘蔗能否顺利进入后面的剥叶断尾机构。

根据课题组前期的研究成果可知,刀盘的振动是引起甘蔗收获过程中破头率过高的主要原因。

本文主要是针对整机布局中,发动机、剥叶机、刀盘本身等机构,在工作工程中产生的激振对刀盘刀片的响应进行分析研究,找出影响刀盘刀片振动的主要振源。

通过验证当前我们物理样机切割系统的刚性以及切割质量而获得宝贵的数据,为下一步物理样机的改进提供依据,也为下一台甘蔗收割机的设计提供理论参考。

关键词:

甘蔗收获机破头率刀盘振动

振动的强弱用振动量来衡量,振动量可以是振动体的位移、速度或加速度。

振动量如果超过允许范围,机械设备将产生较大的动载荷和噪声,从而影响其工作性能和使用寿命,严重时会导致零、部件的早期失效。

例如,透平叶片因振动而产生的断裂,可以引起严重事故。

由于现代机械结构日益复杂,运动速度日益提高,振动的危害更为突出。

反之,利用振动原理工作的机械设备,则应能产生预期的振动。

在机械工程领域中,除固体振动外还有流体振动,以及固体和流体耦合的振动。

空气压缩机的喘振,就是一种流体振动。

设计机械设备时,应周密地考虑所设计的对象会出现何种振动,是线性振动还是非线性振动以及振动的程度,把振动量控制在允许范围内的方法。

这是决定设计方案时需要解决的问题。

已有的机械设备出现超过允许范围的振动时,需要采取减振措施。

为了减小机械设备本身的振动,可配置各类减振器。

为减小机械设备振动对周围环境的影响,或减小周围环境的振动对机械设备的影响,可采取隔振措施。

系统受到瞬态激励时,它的力、位移、速度、加速度发生突然变化的现象,称为冲击。

一般机械设备经受得起微弱的冲击,但经受不起强烈的冲击。

为了保护机械设备不致于受强烈冲击而破坏,可采取缓冲措施,以减轻冲击的影响。

如飞机着落时,轮胎、起落架和缓冲支柱等分别承受和吸收一部分冲击能量,借以保护飞机安全着陆。

减小机械噪声的根本途径主要在于控制噪声源的振动,在需要的场合,也可配置消声器。

自从应用机械阻抗、系统识别和模态分析等技术以来,人们已成功地解决了许多复杂的振动问题。

在已知激励的情况下,设计系统的振动特性,使它的响应满足所需要求,称为振动设计。

在已知系统的激励和响应的条件下研究系统的特性,即用实验数据与数学分析相结合的方法确定振动系统的数学模型,称为系统识别。

若已知机械结构运动方程的一般形式,系统识别则简化为参数识别。

参数识别可以在频域内进行,也可以在时域内进行,有的则需要在频域和时域内同时进行。

在已知系统的特性和响应的条件下研究激励,称为环境预测。

振动设计、系统识别和环境预测三者可以概括为现代振动研究的基本内容。

在机械工程领域内,为确保机械设备安全可靠地运行,机械结构的振动监控和诊断也引起人们的重视。

在研究方法上,振动测试是与理论分析计算结合采用的。

本文结合甘蔗收获机课题组目前的研究,将机械振动学的理论和收割机刀盘的振动联系起来,寻求降低刀盘垂直方向的振动来提高收割质量的方法,为下一台甘蔗收割机的设计提供理论参考。

一、实验研究背景

甘蔗联合收获机的振源主要来自五个方面,发动机、切割器、输送系统、剥叶断尾机构和路面的随机激励。

本文主要研究切割器振动对刀盘振动幅值的影

响。

切割器的振动:

切割器的振动主要由其上的螺旋提升装置动不平衡引起的周期性振动。

切割

器处于车架的约束状态下旋转时,由于切割器的安装存在一定的倾斜角度,螺旋不平衡所引起的惯性力在垂直方向上产生分量,所以切割器所引起的振动主要有左右方向和垂直方向的振动,其中垂直方向的振动正是我们关注的焦点。

频率为:

式中:

n—发动机转速(r/min)

课题组通过模拟试验,对刀盘不同转速下切割后蔗根情况统计如下表:

刀盘转速(r/min)

裂纹数

裂纹平均长度(mm)

裂纹平均厚度(mm)

破头率

600

1.56

15.33

1.34

15.9%

500

1.73

16.7

1.52

18.6%

400

1.86

17.3

1.65

20.8%

表1

切割后蔗根情况统计

上表数据的统计是以30簇为统计样本,对统计项取平均值,当裂纹过节或裂纹长度大于15mm时就认为蔗根损坏。

所以从表1的统计结果可以看出,原有样机的破头率都是在15%以上,并且裂纹的平均长度也比较长,根据课题组前期的研究成果[1]可知,破头率与刀盘的振动幅值的关系如图1,根据论文对砍蔗质量的统计指标,数值越大砍蔗质量越差,并且此数值是无量纲量。

图1刀盘振幅与砍蔗质量的关系

从上图可以看出,切割质量是随着刀盘振动幅度的增加而下降⑵,所以刀盘

工作时振动幅值大是引起破头率过高的原因之一,当振动幅值从0.461mm增大

到1.054mm,增幅仅0.593mm时,切割质量评分从4.71增大到7.21,也就是说

切割质量下降了46.5%。

由此可知,刀盘的振动对切割质量产生重大影响,要降

低破头率,就要研究刀盘振动的机理,设法降低刀盘的振动幅值来提高切割质量。

二、实验设计

1.实验目的

通过振动测试系统测得前面切割台架切割部分刀盘的振动幅度的大小,分析振动影响的原因,以及分析本台样机振动对切割质量的影响,找出原有样机存在的问题。

原物理样机如图2所示。

图2物理样机

2.试验指标

本试验的主要试验指标为切割刀盘的振幅、破头率。

3.实验指标评定方法

1、以刀片与甘蔗接触点的振幅作为砍蔗机构刚度的衡量指标

2、收割机在切割过程中甘蔗破头的个数。

4.实验测试原理

刀盘振动对切割质量有很大的影响,通过本次对前面切割台架切割部分刀盘的试验,得到前面刀盘的轴向位移,为后面的优化提供依据。

通过几个方案进行分别做试验,本实验用涡流传感器和utekl数据采集处理与分析软件采集数据刀盘的振动数据并且进行分析,得到宝贵数据。

试验测试系统工作原理框图如图3所示,测试系统连接如图4所示。

图3中串联两电阻(R仁5kQ,R2=15kQ)为调节电涡流传感器的输出电压信号,使之衰减到土5V的范围内,以适应Utekl数据采集软件的输入电压要求;将R1两端的电压信号接入Utekl数据采集软件之前,先用万用表测量R1两端电压值的变动范围是否超过土5V,,分压前后电压信号波形完全一致。

如图4为电

涡流传感器测试系统,图5为Utekl数据采集软件界面。

5•电涡流传感器的静态标定

参考文献[3],电涡流位移传感器的特点在于它可以实现不接触式测量,它与

被测对象无直接的机械联接,这对于转轴的径向振动或轴向窜动的测量都是非常

有利的。

它是利用涡流效应将检测导体与电涡流探头之间的间距变化转换成涡流

传感器线圈自感(即线圈阻抗)的变化来进行测量的,传感器的工作原理如图6

所示。

电涡流传感器的间隙-电压曲线是指以间隙d为横坐标,以前置器(即涡流变换器)的输出在R1上的电压U为纵坐标所得到的曲线,标定在表面用纱布打磨过的所测刀盘上进行,涡流传感器的安装见图7所示,传感器的安装位置一般要求为其他非测试导体与线圈外边界的距离都应大于传感器的端部直径(11mm)o

标定数据见表2,间隙电压灵敏度是指在现行范围内,输出电压增量与间隙增量之比,即间隙电压灵敏度⑻:

s=—V/mm或mV/」m。

Ad

骨架

图7电涡流传感器安装图

图6电涡流传感器工作原理图

表2涡流传感器标定数据表

序号

1

2

3

4

5

6

7

8

9

10

11

12

间隙(mm)

0.3

0.6

0.9

1.2

1.5

1.8

2.1

2.4

2.7

3.0

3.3

3.6

电压(mv)

1096.

1321.

1573.

1823.

2086.

2373.

2656.

2929.

3195.

3431.

3660.

4070.

4

8

8

7

6

9

8

6

9

7

8

9

注:

表中d表示静态标定时的间隙,V表示静态标定时所测的电压值,电涡流传感器安装螺

纹的螺距P=1.5mm

对涡流传感器进行标定,通过两次标定,求平均得到涡流传感器的灵敏度k=852.7mv/mm标定曲线如图8所示。

6.试验的测试结果与分析

本试验是用涡流传感器,测得物理样机刀盘、刀盘部分的位移,通过得出各

个振源对切割器产生的影响,分析其原因,为改进样机样机提供设计数据支持。

物理样机的提升切割器和提升刀架悬在车架前端,形成简支梁形式,刚性不好且切割器转动过程中轴向位移会增大,因此可以在切割器刀架和驾驶上焊接矩形钢管,使刀架处于固定状态,降低刀盘轴向位移,在此通过试验对比分析在为固定和固定后两种方案刀盘的位移。

1.刀盘无螺旋提升、台架未加固和加固的两种状态下刀盘部分位移测试,采集结果如下:

图9刀盘部分采集的位移数据

表3刀盘部件位移表

刀盘

转速

加固

未加固

700r/min

1.216

1.315

左刀盘

800r/min

1.156

1.182

900r/min

1.034

1.081

700r/min

1.719

1.731

右刀盘

800r/min

1.835

1.832

900r/min

1.869

1.930

由表3可看到在固定和未固定两种状态下,左刀盘的测试点的位移都是随转速的增加,振动的最大位移(峰峰值)逐渐减小,而右刀盘测试点的位移都是随转速的增加逐渐增大的。

左刀盘的位移随转速的增加而减小的原因是受某振源低频的影响,随转速的增加,频率增加,影响减小,位移减小;对于右刀盘理论上得到的结果应该和左刀盘所得到的结果是一样的,但是结果则相反,存在这种结果的原因是由于加工出现误差,导致右刀盘和刀轴间隙配合,安装存在缺陷,实验过程发现,刀盘在没有转动的过程中,在刀盘上面施加很小的载荷,都会让刀

盘上下小范围的摆动,这是主要原因。

另外从上表还可以看到,台架在加固状态刀盘位置的位移明显的要比未加固的状态要小,说明加固状态提升了台架的刚性,相应的也会提升切割器的切割刚性,后边对切割系统改进的时候,要从切割系统的刚性发出。

2.刀盘有螺旋提升,台架加固状态刀盘部分位移测试

表4刀盘部件位移表

加固有螺旋

左刀盘振动(mm)

右刀盘振动(mm)

700r/min

1.428

2.589

800r/min

1.263

2.514

900r/min

1.312

2.626

由表4得出左右刀盘在800r/min的时候振幅最小,从表3和表4的结果比较来看,安装上螺旋对振动影响较大,振幅增加。

主要的原因是螺旋安装不平衡,在转动过程中,产生很大的惯性力,导致轴向振幅很大。

3.刀盘有螺旋提升,台架加固状态试验,刀片部分位移测试

表5刀盘部件位移表

加固有螺旋刀片

左刀盘振动(mm)

右刀盘振动(mm)

700r/min

2.857

4.131

800r/min

2.814

4.253

900r/min

2.655

4.327

图10右刀盘刀片采集位移图11左刀盘刀片采集位移

由表3和表4做对比可以清楚的看出刀片的轴向位移大于刀盘的位移,在上面两个图上可以看出,左右两刀盘上刀片上的轴向位移相差还是很大的,左刀盘两个刀盘的位移曲线变化平稳,而右刀盘上两个刀片的位移相差很多,说明左边刀盘装配良好,右边刀盘存在问题,和前面分析一致。

综上所述,切割器振幅还是比较大,振动对切割器动不平衡是影响最大的原

因,通过观察左右刀盘的振幅情况就可以看出,所以下台样机对切割器刀盘部分

做动平衡试验机。

三、实验数据收集与处理

利用数据采集系统收集传感器测到的数据信号,

然后通过计算机处理采集到

的数据。

将采集到的时域振动信号转化成幅频信号

⑷,分别对比各工况下的时域、

频域振动信号并且找出影响刀盘振动的主要振源,然后根据实际结构分析原因。

针对主要振源,改进车架结构,重新布置发动机、剥叶机或切割器的位置,改进小型甘蔗收获机的整机布局,减小刀盘的振动,降低破头率,优化整机性能。

1.频域分析

(1)背景噪声信号如图12、13

lx—o.de

|y=QOT

OS

1!

:

图12通道噪声信号

图13通道噪声信号

在振动测试前,所有振源未启动时,对各工作通道采集噪声信号,通过对噪

声信号和不同工况下采集到的信号对比观察发现,无论是噪声信号还是工作信号,都存在0.98Hz这样一个频率峰值,所以可以判定这是一个稳定的噪声信号在后面的信号的处理中,将0.98Hz这个频率信号滤掉。

(2)引起刀盘振动的振源分析⑸

以上振动频谱对应刀盘不转、发动机转速为1700r/min左右、剥叶机转速

750r/min左右时的时域信号的FFT变换,从刀片振动的频谱图16可以看出,

55.8Hz和75.38Hz对其振动的贡献最大;从发动机的频谱图14可以看出55.8Hz

对其振动贡献最大;从剥叶机处的频谱图15可以看出,55.8Hz和75.38Hz对其振动的贡献最大。

根据发动机和旋转体振动频率的计公式可知,55.8Hz是由发动机的二次惯性力引起的振动,而75.38Hz正好与剥叶机的转速和剥叶刷的排数相一致,主要原因就是每排剥叶刷的重量不一,在旋转时动不平衡所引起的振动。

所以当切割器不转时,发动机的对刀盘的振动贡献值最大,剥叶机次之。

(3)切割器转动时,切割器齿轮箱和发动机测点处的频谱图如17、18

图17刀盘转动时发动机的振动功率谱信号

3.OO-i

&——:

小一―・—■—”f戸r一~r\-r-

B-G

图18刀盘转动时切割器齿轮箱的振动功率谱信号

以上功率谱对应刀盘转速为650r/min左右、发动机转速为1900r/min左右

时的频域信号,从刀片振动的频谱图可以看出,10.77Hz和60.7Hz对其振动的贡献值最大,并且10.77的贡献值要远大于60.7的贡献值,根据发动机和旋转体振动频率的计公式可知,10.77Hz的频率是刀盘转速650r/min左右时,提升螺旋动不平衡所引起的振动,而60.7Hz的频率是由发动机的二次惯性力引起的。

从前面分析可知当刀盘不转动时,发动机对刀盘振动的影响最为明显,但是当刀盘转

动时,发动机对切割器的影响明显低于自身转动产生的10.77Hz频率的影响。

总结

根据以上测试数据,我们发现当切割器不转时,发动机的对刀盘的振动贡献值最大,剥叶机次之,但是当刀盘转动时,发动机对切割器的影响明显低于自身转动产生的10.77Hz频率的影响。

所以发动机和切割器的振动是影响刀片振动的主要原因,直接导致刀片振幅过大,破头率过高。

切割系统是甘蔗收割机的关键部件,在工作中,砍蔗系统明显的伴随着发动机、剥叶机等动力元件的运转而振动。

在这众多中低频激励源的影响下,如果甘蔗收获机砍蔗系统刚度低、振动大,就难以保证甘蔗收割的质量。

所以要提高甘蔗收获机收割的效果,不单要研究甘蔗切割器本身的设计性能,还要探讨甘蔗收割机整个砍蔗系统的动态特性,提高砍蔗系统的刚度,降低砍蔗系统振动来提高收割机的工作性能。

由此可见,将机械振动学的相关理论结合课题组的研究,能

从根本上掌握引起整个车身和刀盘等关键部位振动的原因,进而寻求积极隔振的

方法。

这对降低甘蔗收割机收获过程中甘蔗破头率有显著意义,为下一台物理

样机的研究提供理论依据,具有很大的现实指导意义。

[1]戴小标•小型甘蔗收获机切割器结构设计、动力学分析及试验研究[D].南宁:

广西大学,

2009.5

[2]魏智,程耀东.发动机对车辆振动影响的分析[JI.振动与冲击.1997,16(4):

74-78

[3]李方泽.刘馥请.工程振动测试与分析[M].北京:

高等教育出版社,1992.10:

178

[4]师汉民,机械振动系统—分析.测试.建模.对策[M],华中科技大学出版社,2004

[5]张立彬,蒋帆.基于LMSTest.Lab的小型农业作业机振动测试与分析[J].农业工程学报,2008,(5):

100-104.