切削原理.docx

《切削原理.docx》由会员分享,可在线阅读,更多相关《切削原理.docx(13页珍藏版)》请在冰豆网上搜索。

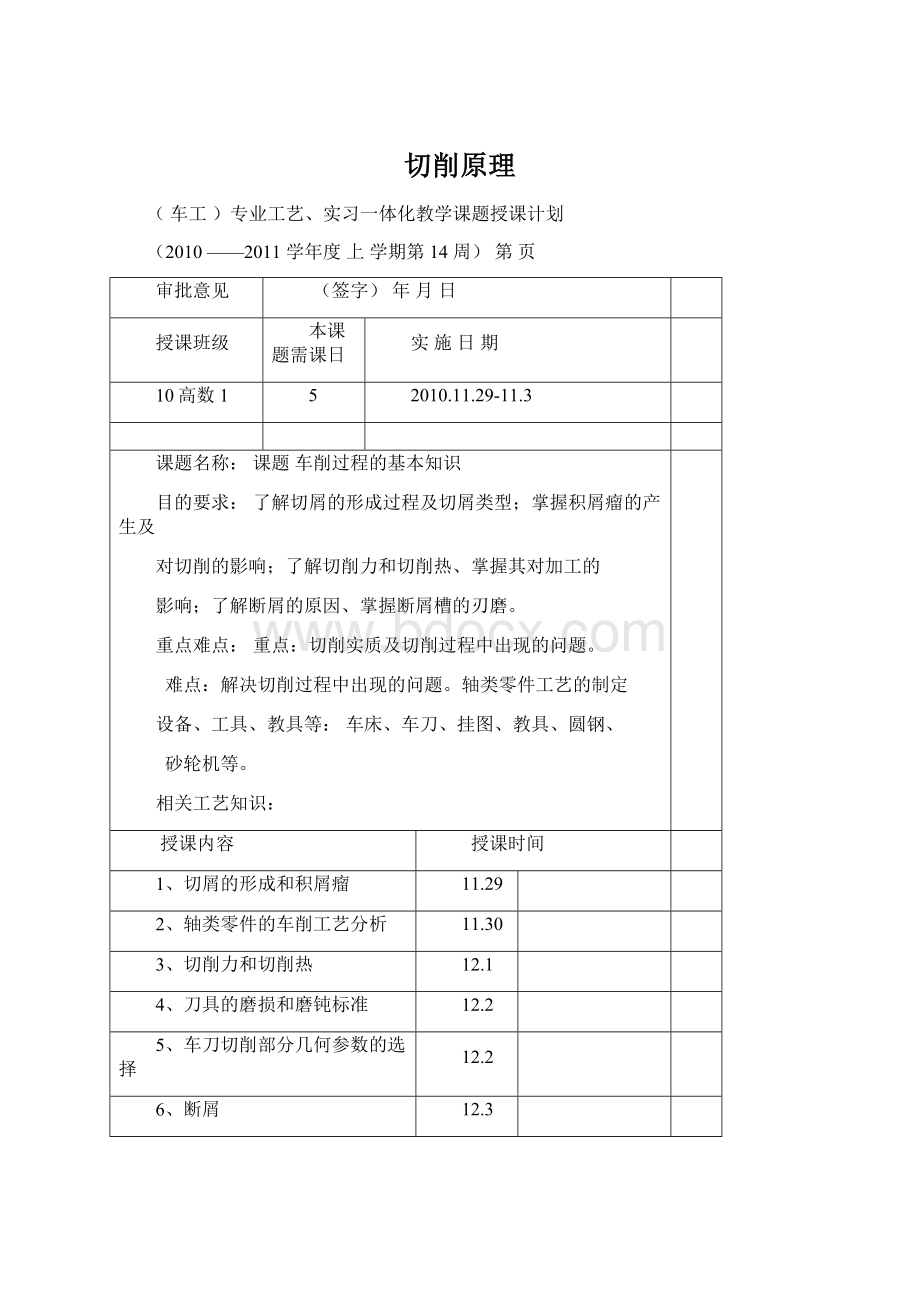

切削原理

(车工)专业工艺、实习一体化教学课题授课计划

(2010——2011学年度上学期第14周)第页

审批意见

(签字)年月日

授课班级

本课题需课日

实施日期

10高数1

5

2010.11.29-11.3

课题名称:

课题车削过程的基本知识

目的要求:

了解切屑的形成过程及切屑类型;掌握积屑瘤的产生及

对切削的影响;了解切削力和切削热、掌握其对加工的

影响;了解断屑的原因、掌握断屑槽的刃磨。

重点难点:

重点:

切削实质及切削过程中出现的问题。

难点:

解决切削过程中出现的问题。

轴类零件工艺的制定

设备、工具、教具等:

车床、车刀、挂图、教具、圆钢、

砂轮机等。

相关工艺知识:

授课内容

授课时间

1、切屑的形成和积屑瘤

11.29

2、轴类零件的车削工艺分析

11.30

3、切削力和切削热

12.1

4、刀具的磨损和磨钝标准

12.2

5、车刀切削部分几何参数的选择

12.2

6、断屑

12.3

编写日期

2010.11.20

指导教师

课题图样及技术要求、课日授课计划附后

时间

授课内容

方法

5′

5′

5′

10′

一、组织教学

1、组织学生按时进入实习厂地考勤

2、强调安全文明生产

3、布置实习任务

4、准备实习工具

二、相关工艺内容

(一)切屑的形成和积屑瘤

复习提问:

常用车刀的种类有哪些?

目的要求:

掌握切屑类型及积屑瘤对加工的影响

授课内容

一、切屑形成

1、切屑形成过程

弹性变形、塑性变形、挤裂、切离

2、切屑类型

(1)、带状切屑

采用较大前角,较小的切削深度,较高的切削速度时会形成此类切屑。

(2)、节状切屑

采用较小前角,较大的切削深度,较低的切削速度加工塑性材料。

(3)、粒状切屑

切削塑性很大的材料。

(4)、崩碎切屑

切削脆性材料,刀具前角较小。

车间

落实

提问

引入

逐一

分析

比较

时间

授课内容

方法

5′

10′

15′

15′

10′

二、积屑瘤

1、积屑瘤的形成

以中等切削速度切削塑性材料时,带状切屑受到前刀面的挤压与摩擦作用,形成了滞流层。

加上适当的温度和压力影响,这部分金属材料便会停滞不前,而牢固地粘附在刀具上,成为硬度高于工件的积屑瘤。

2、积屑瘤对切削的影响

(1)、保护刀具

(2)、增大实际前角

(3)、影响工件表面质量和尺寸精度

3、影响积屑瘤的主要因素

(1)、工件材料塑性材料

(2)、切削速度小于5mm/min或大于70mm/min

(3)、走刀量减小走刀量

(4)、前角增大前角

(5)、切削液充分浇注切削液

四、加工硬化

1、加工硬化

切削塑性金属时,工件已加工表面层的硬度明显提高而塑性下降的现象称为加工硬化。

2、原因

由于刀具的刃口不可能绝对锋利,总存在一段刀尖圆弧,导致切削层与工件分离点不在刃口圆弧的最低点,因而有层金属层留下来,并被刃口圆弧面挤压变形后成为已加工表面,硬度可达工件硬度的1.2~2倍,硬化层深度可达0.07mm-0.5mm。

3、影响

使表面粗糙度值增大,疲劳强度下降。

当以较小的切削深度再次切削时,刀具不易切入且刀具易磨损。

图示法

联系实际讲解

实物

讲解

时间

授课内容

方法

5′

2′

小结:

切屑类型及积屑瘤对加工的影响

作业:

习题册相关内容

总结

归纳

时间

授课内容

方法

5′

5′

5′

15′

(三)切削力和切削热

复习提问:

切屑分为哪几种?

目的要求:

掌握切削力、切削热的来源及对加工的影响

授课内容

一、切削力

1、切削力

切削时,切削刀具对工件的作用力称为切削力,它作用在工件上。

切削时,工件材料抵抗刀具切削所产生的阻力称为切削阻力,它作用在刀具上。

2、切削阻力的来源

切削阻力=被切削金属、切屑、工件表面层金属的塑性变形和弹性变形所产生的变形抗力+前刀面与切屑、后刀面与工件表面间的摩擦阻力。

3、切削阻力的分解

(1)、主切削阻力

垂直于基面,与切削速度方向一致,消耗的动力最多,会使刀杆产生弯曲。

(2)、径向阻力

在基面内,且与径向进给方向平行,其反作用力作用于工件的径向,有将工件顶弯的趋势。

(3)、轴向阻力

在基面内,与纵向进给方向平行,有使车刀朝与进给方向相反的方向偏转的趋势。

4、影响阻力的因素

(1)、工件材料

提问

引入

联系实际讲解

图示法

时间

授课内容

方法

15′

5′

5′

5′

10′

工件材料的硬度或强度越高,变形抗力越大,切削阻力就越大。

(2)、切削用量

切削深度对切削阻力的影响最大,其次是进给量。

(3)、车刀角度

1)、前角γo前角增大,切屑变形小,切削阻力明显减小。

2)、主偏角κr切削塑性金属时,在κr小于60°~75°范围内,主偏角增大,主切削阻力将减小,当κr大于60°~75°后,主偏角增大,则由于刀尖圆弧的影响,主切削阻力将随之增大。

切削脆性金属时,当κr﹥45°后,主切削阻力基本不随主偏角变化变化。

3)、刃倾角λs当λs在10°~45°范围内变动时,主切削阻力基本不变,当λs减小时,径向阻力增大,轴向阻力减小。

二、切削热和切削温度

1、切削热

切削过程中因金属变形和摩擦而产生的热量。

2、切削热的来源与传散

(1)、来源

切削层金属发生弹性变形和塑性变形产生的的热量以及切屑与前刀面、工件与后刀面摩擦产生的热量。

(2)、传散

50%~80%由切屑带走,10%~40%传入工件,3%~9%传入车刀1%左右传入周围空气。

3、切削温度

切屑与前刀面接触区域的平均温度。

4、影响切削温度的主要因素

(1)、工件材料是通过其强度、硬度和热导率等性能不同而影响切削温度的。

(2)、切削用量的影响

对比法

联系实际讲解

时间

授课内容

方法

10′

5′

5′

切削速度的影响最大,进给量次之,切削深度影响最小。

(3)、刀具角度影响

1)、前角γo影响切削变形和摩擦,对切削温度的影响较明显。

增加前角增大,变形和摩擦减小,产生热量少,切削温度下降。

但前角过大则反之。

2)、主偏角kr主偏角越大,刀尖角越小,散热条件变差,切削温度升高。

(4)、其他因素的影响

充分地作用切削液可使切削温度降低。

5、切削温度对加工的影响

(1)、切削温度的升高会加速刀具磨损,降低刀具寿命。

(2)、刀具或工件受热后,会发生膨胀,影响加工精度。

(3)、工件表面与刀具后刀面接触的瞬间,温度的的急剧上升与下降会使工件表面产生有害的残留张应力,严重会造成工件表面烧伤和退火现象。

(4)、切削温度会使工件材料软化,易于切削,适当的高温能改善刀具材料的韧性,及积屑瘤的生成,改善工件表面质量。

小结:

切削力、切削热的来源及对加工的影响

作业:

习题册相关内容

对比法

联系实际讲解

总结

归纳

时间

授课内容

方法

5′

5′

5′

5′

25′

(四)刀具的磨损和磨钝标准

复习提问:

切削阻力可分解成哪些分力?

目的要求:

了解刀具磨损的方式,掌握刀具磨损的过程及刀具寿命。

授课内容

一、刀具磨损的方式

1、前刀面磨损

磨损的部位主要发生在前刀面上。

当切削速度较高、切削厚度较大及加工塑性金属时,会因切削刃强度极大削弱而使刃口突然崩去。

2、后刀面磨损

磨损的部位主要发生在后刀面。

当切削脆性材料或以较小的切削深度切削塑性金属的条件下。

3、前、后刀面同时磨损

指前刀面的月牙洼和后刀面的棱面同时发生。

在切削塑性金属时,一般都是前后刀面同时磨损。

二、刀具磨损的过程

1、初期磨损阶段

刃磨后的新刀具,其后刀面与加工表面间的实际接触面积很小,压力很大,刀具表面不光洁,磨损快。

2、正常磨损阶段

经过初期磨损,后刀面上被磨出一条狭窄的棱面,压强减小,磨损速度较以前缓慢,且比较稳定,这是刀具正常工作的阶段。

提问

引入

出示

实物

挂图

讨论法

时间

授课内容

方法

10′

15′

10′

10′

(3)、急剧磨损阶段

当刀具的磨损量增大到某一数值后,若不重磨,刀具会显著变钝,刀具与工件的摩擦急剧变化,切削阻力和切削温度急剧上升,伴随着振动和异常响声的现象,此时刀具已失去了切削能力。

三、刀具的磨钝标准

以VB确定刀具的磨钝标准。

如用硬质合金车刀粗车碳钢时,VB=0.6~0.8mm,粗车铸铁时VB=0.8~1.2mm;精车时,VB=0.1~0.3mm为磨钝标准。

四、刀具寿命

刃磨后的刀具从开始切削到磨损量达到磨钝标准为止的切削时间,以T表示。

刀具寿命指的是纯切削的时间,即刀具在两次重磨之间的纯切削时间的总和。

小结:

了解刀具磨损的方式,掌握刀具磨损的过程及刀具寿命。

作业:

习题册相关内容

对比法

实物

讲解

总结

归纳

时间

授课内容

方法

5′

5′

15′

10′

(五)车刀切削部分几何参数的选择

复习提问:

1、车刀刃磨的重要性?

2、车刀的刃磨方法和步骤?

目的要求:

熟悉刀具几何参数的选择

授课内容:

一、概述

1、刀具几何参数:

包括刀具的几何角度、前刀面形式和切削刃形状等

2、合理几何参数

二、前角和前刀面形状的选择

1、前刀面形式

(1)、正前角平面性:

多用于各种高速钢刀具和切削刃形状较复杂的成形车刀,及加工铸铁、青铜等脆性材料用的硬质合金车刀。

(2)、正前角平面带倒棱型:

正倒棱适于高速钢车刀,负倒棱适于硬质合金车刀。

(3)、正前角曲面带倒棱:

多在粗加工和半精加工中采用。

(4)、负前角平面型

2、前角的选择

总原则:

“锐中求固”

(1)、按刀具材料选择

高速钢刀具可选较大的前角;硬质合金刀具应选择较小的

前角。

复习

引入

讲解法

借助挂图讲解

结合生产实际分析讲解

时间

授课内容

方法

10′

10′

10′

(2)、按工件材料选择

A、加工塑性材料时,应取较大的前角;加工脆性材料时,应取较小的前角。

B、工件材料的强度、硬度较低时,选较大的前角;反之,选较小的前角。

(3)、按加工条件选择

A、粗车时,应选较小的前角;精车时,应选较大的前角。

B、工艺系统刚性较差时,应选较大的前角。

三、后角的选择

1、按工件材料选择

工件材料硬度高,强度大或者加工脆性材料时去较小的后角;反之,后角可取大点。

2、按刀具材料选择

高速钢车刀的后角比同类型的硬质合金车刀稍大一些。

四、主偏角的选择

1、粗加工和半精加工,硬质合金车刀一般选用较大的主偏角。

2、加工高硬度的材料,宜取较小的主偏角。

3、工艺系统刚性较好时,选用较小的主偏角;刚性不足时,应取较大的主偏角。

4、如需要中间切入工件时,应增大主偏角。

五、副偏角的选择

1、一般刀具的副偏角可选取较小的数值。

2、精加工刀具的副偏角应取得更小些。

结合生产实际分析讲解

强调

重点

时间

授课内容

方法

10′

5′

5′

5′

3、加工高强度、高硬度材料或断续切削时,应取较小的副偏角。

六、过渡刃的选择

1、圆弧形过渡刃

2、直线型过渡刃

七、刃倾角的选择

1、加工普通碳钢和灰铸铁,取λs=0°~5°;有冲击负荷时,λs=-5°~-15°或负数的绝对值更大。

2、车削淬硬钢,λs=-50°~-12°或负数的绝对值更大。

3、工艺系统刚性不足时,尽量不用负刃倾角。

4、微量精车外圆、精车孔时,也可采用大刃倾角刀具:

λs=45°~75°。

小结:

车刀切削部分几何参数的选择

作业:

习题册相关内容

结合生产实际分析讲解

强调

重点

时间

授课内容

方法

5′

5′

5′

5′

15′

(六)断屑

复习提问:

前角选择的原则是什么?

目的要求:

了解断屑的原因,掌握断屑槽的选择及刃磨。

授课内容

一、断屑的原因

1、切屑卷曲和流向

切屑在沿前刀面流出时,其底层的变形和度比外层变形长,切屑一边流动一边向上卷曲。

2、断屑的原因

(1)、切屑在流出过程中与障碍物相碰后受到一个弯曲力矩面折断。

(2)、切屑在流出过程中靠自重而摔断。

二、出屑角

导致切屑流出的方向会偏离主切削刃垂线一个角度。

这个角度叫出屑角。

三、影响断屑的因素

1、断屑槽的影响

(1)、断屑槽的形状

1)、直线圆弧形由一段直线和一段圆弧连接而成。

槽底圆弧半径Rn的大小影响切屑的变形和卷曲。

Rn小时,切屑卷曲半径小,变形大;反之则相反。

提问

引入

图示法

对比法

讨论法

时间

授课内容

方法

10′

15′

10′

5′

2)、直线形

由两段直线连接而成,其槽底楔角为θ。

槽底楔角小,切屑卷曲半径小变形大,反之亦相反。

中等切削深度下,槽底楔角一般选110°~120°。

3)、圆弧形

切削高塑性材料应选用圆弧形断屑槽。

(2)、断屑槽的宽度

槽宽越小,切屑的卷曲半径越小,切屑上的弯曲应力大,越易折断。

断屑槽宽度必须与进给量和切削深度联系起来考虑。

(3)、断屑槽斜角

断屑槽的侧边与主切削刃之间的夹角中断屑槽斜角。

1)、外斜式断屑槽前宽后窄,前深后浅。

适应中等切削深度。

2)、平行式断屑槽槽宽前后一样,适用于切削深度变化较大时。

3)、内斜式断屑槽前窄后宽。

断屑范围较窄,主要用于精车或半精车。

2、切削用量的影响

切削用量对断屑影响最大的是进给量,其次是切削深度,切削速度影响较小。

(1)、进给量适当增大进给量是达到断屑目的的有效措施之一。

(2)、切削深度一般对断屑效果影响不大。

(3)、切削速度对断屑的影响较小。

3、刀具主偏角的影响

主偏角影响切屑厚度和切屑宽度。

在进给量和切削深度已选定的

对比法

图示法

比较

说明

联系实际讲解

时间

授课内容

方法

5′

5′

5′

条件下,主偏角越大,越容易断屑。

4、工件材料的影响

切削强度高、塑性大、韧性高的金属材料较难断屑。

切削强度低、塑性小、韧性低金属材料较易断屑。

小结:

了解断屑的原因,掌握断屑槽的选择及刃磨。

作业:

习题册相关内容

联系实际讲解

总结

归纳

时间

授课内容

方法

120′

50h

10′

三、操作训练:

1、刀具的装夹要求及注意事项。

2、车削工件前车床的调整。

3、工件的加工方法和步骤。

4、讲解操作过程中的注意事项。

四、巡回指导:

a)检查操作过程中的安全文明生产情况。

b)指导和纠正同学在操作过程中出现的不规范动作,确保练习的顺利进行

五、结束指导:

总结本课题训练的质量情况,分析出现质量问题的原因及其解决方法。

操作示范与理论讲解相结合

检查指导纠正

总结分析