K8401作业规程修改稿样本共83页word资料.docx

《K8401作业规程修改稿样本共83页word资料.docx》由会员分享,可在线阅读,更多相关《K8401作业规程修改稿样本共83页word资料.docx(77页珍藏版)》请在冰豆网上搜索。

K8401作业规程修改稿样本共83页word资料

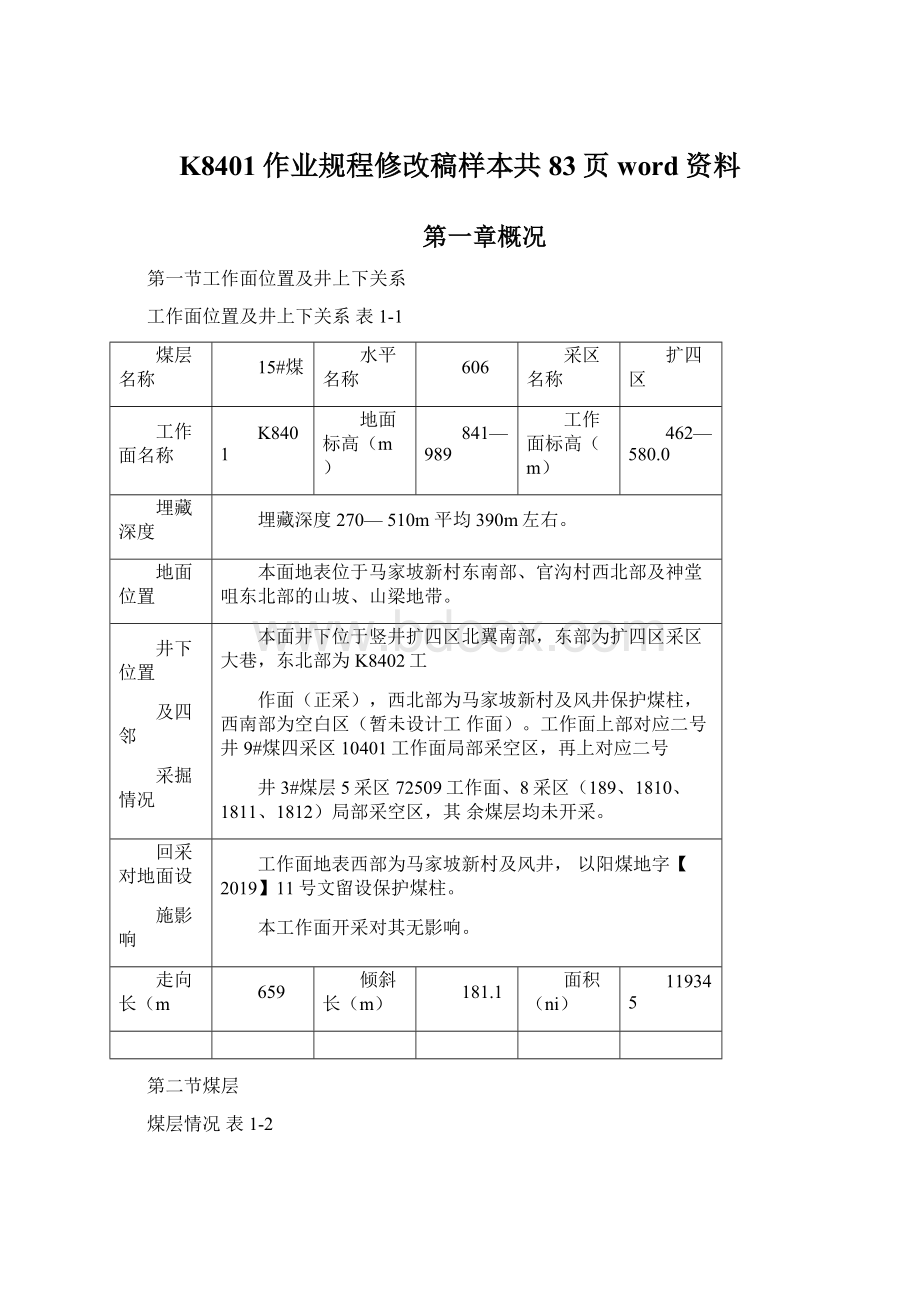

第一章概况

第一节工作面位置及井上下关系

工作面位置及井上下关系表1-1

煤层名称

15#煤

水平名称

606

采区名称

扩四区

工作面名称

K8401

地面标高(m)

841—989

工作面标高(m)

462—580.0

埋藏深度

埋藏深度270—510m平均390m左右。

地面位置

本面地表位于马家坡新村东南部、官沟村西北部及神堂咀东北部的山坡、山梁地带。

井下位置

及四邻

采掘情况

本面井下位于竖井扩四区北翼南部,东部为扩四区采区大巷,东北部为K8402工

作面(正采),西北部为马家坡新村及风井保护煤柱,西南部为空白区(暂未设计工作面)。

工作面上部对应二号井9#煤四采区10401工作面局部采空区,再上对应二号

井3#煤层5采区72509工作面、8采区(189、1810、1811、1812)局部采空区,其余煤层均未开采。

回采对地面设

施影响

工作面地表西部为马家坡新村及风井,以阳煤地字【2019】11号文留设保护煤柱。

本工作面开采对其无影响。

走向长(m

659

倾斜长(m)

181.1

面积(ni)

119345

第二节煤层

煤层情况表1-2

煤层情况

煤层总厚

(m

6.20〜7.10

煤层结构

煤层倾角

(度)

3〜35

6.43

0.26(0.07)4.04(0.15)2.13

12

可采指数

1

变异系数(%

9.18

稳定程度

稳定

本面开采15#煤层,西北部煤层相对较厚,中部及东南部相对较薄,煤层总厚6.65m,净

煤厚6.43m,属于稳定的厚煤层。

煤层结构复杂,含两层主要夹石:

上部距顶板0.26m的八寸

石,层位稳定,厚约0.11m;下部距底板2.13m的连岩石,层位较稳定,厚约0.15m。

煤质

情况

Md

Ad

Vlaf

Q^r.r.d

FC

Std

Y

工业牌号

1.07%

17.72%

9.51%

26.72MJ/Kg

2.04%

WY

本面煤质佳,主要由光亮型、半亮型及亮煤条带组成。

第三节煤层顶底板

煤层顶底板情况表1-3

煤层顶底板情况

顶板名称

岩石名称

厚度(m

岩性特征

老顶

石灰岩

15.08

深灰色,由三层石灰岩、一层泥岩及一层粉砂质泥岩相间组合而成,俗称四节石灰岩(K2)

直接顶

粉砂质泥岩

2.59

深灰色粉砂质泥岩,致密,含有植物化石

「伪顶

伪底

直接底

粉砂质泥岩

5.83

深灰色粉砂质泥岩,致密,含有植物根部化石

老底

细粒砂岩

10.48

颗粒不均匀,岩性较软,泥质胶结,呈层状有结构

第四节地质构造

工作面位于矿区最大向斜(赛鱼一马圈脑向斜)的北翼,综观本面,煤层西北高东南低,整体为一走向近东西、倾向近南的单斜构造形态;工作面西北部发育次一级轴向NE枢纽向SW顷伏的向斜构造形态,煤层倾角3°〜35°,平均为12°左右。

一、褶曲、断层

工作面掘进过程中共揭露1条挠曲、4条断层。

其中F2、N1、F5对回采影响较大,F4对生产有一定影响。

根据工作面坑透解释资料,工作面内存在2条隐伏断裂构造(F1、F6),预计对生产有一定影响。

褶曲、断层情况见表1-4

褶曲、断层情况表1-4

构造名称

构造产状

性质

落差或挠曲

(m

影响程度

走向

倾向

倾角

F2

N75°W

SW

78°

正断层

3.5

有较大影响

F3

N67°W

SW

83°

正断层

1.7

无影响(咼抽巷揭露)

F4

N85°W

SE

67°

正断层

1.6

有一定影响

F5

N82°E

SE

76°

正断层

3.5

有较大影响

N1

N15°E

NW

35°

挠曲

5.0

有较大影响

N2

N75°E

SE

29°

挠曲

4.0

有较大影响

二、陷落柱

根据工作面坑透资料分析,距切巷229〜289m范围内存在一60x45m

的陷落柱X1(上部3#煤层揭露),对回采有一定影响。

本区15#煤层不存在冲刷现象。

三、地质部门建议

1、挠曲构造附近煤层因受力煤质疏松、节理发育,且煤层倾角较大,预计回采过程中煤壁会出现滚帮、塌顶及割底现象,届时应制定专门措

施并根据实际情况及时调整生产溜槽坡度。

2、距切巷229〜289m范围内的陷落柱X1导水性未知,因此在采至距该陷落柱30m前必须提前对陷落柱的含水情况进行打钻探测。

过陷落

柱期间,应制定专项措施,加强顶板及煤帮的管理,确保安全生产。

第五节水文地质

一、本面水文地质条件较为复杂,充水因素有以下几方面:

1、工作面东南部上方对应二号井3#煤层八采区部分采空区,采空区积水预计65000m3,经打钻疏放后,预计仍剩余积水30000用。

2、工作面南部上方对应二号井3#煤层五采区局部采空区,采空区积水预计182000用。

该积水体虽位于工作面停采线外,但末采阶段仍应加

强观察出水征兆,并提前配备防排水设施,确保安全。

3、由于工作面上部长期赋存采空积水且靠近赛鱼一马圈脑向斜轴部,预计顶板岩层局部富水。

根据中国矿大水文物探结果显示,工作面靠进风侧存在三个顶板富水异常区,相对富水性一般,应提前有针对性地施工探放水钻孔对异常区顶板岩层水进行探放。

4、距工作面切巷173m229m处将分别揭露断层F2、陷落柱X1,鉴于本面复杂的水文地质条件,其导水性未知,建议提前对其进行导水性探测。

二、地质部门建议

针对以上水文地质情况,工作面回采期间应配备排水能力不小于100

m/h的排水设备,加强排水设备的检查、维护,保证运行正常。

第六节影响回采的其他因素

工作面绝对瓦斯涌出量4.62m3/min,相对瓦斯涌出量1.64m3/t。

煤尘无爆炸危险性,煤层无自然发火倾向性。

影响回采的其它地质情况表1-5

瓦斯

33

绝对瓦斯涌出量4.62m/min,相对涌出量1.64m/t。

煤尘

无爆炸危险性

煤的自燃

无自然发火倾向性

地温

15.5oC〜22.8oC

地压

无冲击地压

第七节储量及服务年限

/、七曰

、储量:

工业储量Wi=LXQXhxY

=181.1X659X6.43X1.435=1101201.4t

可采储量W2二WXc=2764582.2X87%=958504.2t

式中:

W—工业储量,t;

W—可采储量,t;

l—工作面采长,m

Q-工作面可采推进长度,m

h—煤层厚度,m

c—工作面回采率,c=0.87;

_o

Y—容重,丫=1.435t/m

二、服务期限:

可采推进长度659m设计日推进度为2.4m

工作面服务期限=可采推进长度/日设计推进长度

=659/2.4〜275(天)

服务期限大约9.2个月

第二章采煤方法

工作面采用走向长壁后退式开采,综合机械化放顶煤采煤工艺,全部垮落法管理顶板。

第一节巷道布置

工作面分别布置进风巷、回风巷、内错尾巷、走向高抽巷和切巷,其中进风巷、回风巷和切巷均沿15#煤层底板布置;内错尾巷沿15#煤层顶板布置,距回风巷28米;走向高抽巷沿11#煤层老顶K4灰岩布置,距回风巷的水平距离为40米,垂直距离为59.35米。

进风巷兼作行人、出煤、运料,回风巷兼作行人、运料巷,内错尾巷为专用排放瓦斯巷,走向高抽巷用于回采期间抽放瓦斯。

工作面进风巷、回风巷、内错尾巷、切巷和走向高抽巷的支护形式见附图一、附图二、附图三、附图四和附图五。

巷道断面特征见表2-1。

巷道断面特征表表2-1

巷道名称

断面形状

支护形式

毛宽

(mm

净宽

(mm

毛高

(mm

净高

(mm

毛断面

(怦)

净断面

(怦)

进风巷

矩形

锚索、网

5000

4800

3100

3000

15.50

14.40

回风巷

矩形

锚索、网

4700

4500

3300

3000

15.51

13.5

内错尾巷

矩形

锚索、网

4200

4000

2300

2200

9.66

8.8

走向咼抽巷

矩形

锚索、网

2900

2700

2300

2200

6.67

5.94

切巷

矩形

锚索、网

7200

7000

2800

2700

20.16

18.9

第二节采煤工艺

一、采煤工艺

工作面采用综合机械化低位放顶煤采煤工艺,工作面每割一刀煤放一部顶煤,实行“一采一放,追机放顶煤”的作业方式。

二、回采工艺过程

米煤机机头(尾)斜切进刀t割三角煤t正常割煤t移架t移前工作溜-调整后工作溜-放顶煤。

(一)落煤

1、做壁龛:

工作面的机头、机尾,采用人工做壁龛。

⑴壁龛由检修班施工,采用爆破落煤,人工攉煤的方法。

⑵壁龛沿工作面推进方向长度为5m平行工作面长度可根据生产溜的位置确定。

钻眼时人员站在回、进风煤柱帮侧,垂直采帮侧进行钻眼。

⑶壁龛平行工作面长度小于0.8m时,要求少装药、小爆破,具体钻眼位置、角度、深度、数量可根据现场实际而定。

炮眼深度控制在0.6m1.0m,装药量可在100g〜200g范围内调整,封泥长度不得小于炮眼深度的1/2。

⑷壁龛平行工作面长度大于0.8m时,严格按炮眼布置图及爆破说明书进行钻眼、装药、爆破。

人工做壁龛炮眼布置图见附图六

⑸壁龛支护采用©20cmx4.6m的木梁交错支护抬棚,一梁四柱支设

(二)割煤:

采煤机采用割三角煤,端头斜切进刀方式。

采煤机自开

缺口,双向割煤,往返一次割两刀,割煤同时完成装煤。

采高严格控制在

2.6~2.7m,循环进度为0.6m,运行速度不超过3m/min,正常情况下采煤机必须沿底板割煤,特殊情况下,如局部煤层起伏变化较大时,可适当掩底或卧底推进,但机组严禁割坚硬岩石,以免产生火花或损坏机组。

采煤机斜切进刀示意图见附图七

(三)放顶煤:

3#〜119#架采用顺序多轮放煤工艺,机头2架机尾2架不放煤。

1、初次放煤:

工作面初采走完切巷时,开始放煤。

2、正常放煤:

采煤机割一刀煤,放一茬顶煤,正常情况下,放第一轮顶煤滞后机组下滚筒8〜10架,滞后机组下滚筒30架必须将煤全部放净,当机组割出至机头(尾)调刀时,拉过第一次机头(尾)后,必须先停机将三角煤全部放净,方可开机割三角煤,将第二次机头(尾)拉

过。

3、末采放煤:

工作面采帮距停采线15m时开始铺金属网,当金属网遮盖后尾梁时,停止放煤。

4、放煤顺序

⑴除工作面机头(尾)20架范围外,工作面其它地段割煤、放煤可以平行作业。

⑵放煤必须逐架进行,严禁相邻两架同时放煤。

⑶放煤由机头(尾)向机尾(头)放煤,每架支架上的顶煤分三轮均匀放出,每一轮放煤间隔为10架。

每架直至放出1/3的矸石为止,严禁放大块矸石。

⑷工作面部分地段顶板破碎,滚帮塌顶严重影响工作面推进时,可视情况少放煤或暂停放煤。

瓦斯尾巷前后10m必须加强顶板管理,控制放煤量,以利于维护顶板。

⑸放煤前,要将后工作溜拉至紧靠支架底座后端。

⑹工作面必须以放顶煤为主,严禁割放相交或因撵进度而少放或不放煤。

⑺放煤工必须保证3人,并要固定专人放煤,必须保证放煤轮数。

第-6-页

(四)装运煤

机组割下的煤由机组滚筒和前部溜铲煤板相配合自动装入前部溜内,落山放下的煤流入后部溜内,支架底座及架间浮煤、缺口落下的煤由人工用铁锹攉入煤溜内,然后经转载溜、进风巷皮带、采区皮带运至采区煤仓。

(五)移架

1、操作方式:

采用本架操作,顺序移架。

2、移架遵循及时支护原则,采煤机上滚筒割过1〜3架后,开始伸出伸缩梁。

3、采煤机下滚筒割过3〜5架后开始移架,移架时收回伸缩梁。

4、移架后的端面距不大于0.34m,支架要成直线,顶梁要平,必须严密接顶并达到初撑力,操作完毕,将各种手把打回零位。

5、工作面顶板不好时,可采用带压拉架的方式,工作面顶板严重破碎时,必须割一架,停机伸出伸缩梁或拉架管理好顶板,然后开机割另一架。

(六)移溜

移溜包括推前部溜和拉后部溜,利用前后推移千斤来完成。

1、移溜与移架平行作业,移溜可滞后移架3〜5架,且弯曲段长度不小于15m推移前部溜的同时,要拉后部溜,移溜分三步进行,每次操作3〜5根千斤推拉0.2m,严禁一次顶到位,把溜子顶成急弯。

移溜完毕,必须将前部溜与支架前立柱间的浮煤、浮矸清理干净。

2、推拉前后工作溜必须沿同一方向逐渐均匀推拉,严禁从两边向中间推拉。

停溜期间,严禁顶溜。

3、移前部溜机头(尾)时,待各组支架移出升起后,用支架的顶溜千斤移出机头(尾)。

移过前部溜机头(尾)后,利用拉后溜机头(尾)的连接千斤拉过后部溜机头(尾)。

4、如果使用推移千斤无法将机头(尾)推移到位时,可使用单体柱配合推移千斤来推移机头(尾),严禁用转载溜顶拉机头。

使用单体柱配

合推移机头(尾)时,单体柱必须有稳固可靠的支点,采取防滑措施,并进行远方操作,将全部人员撤到5m以外有隐身的安全地点。

5、所有被移动的物体周围2m以内不得有人(在架内移架人员除外),

6、推移工作溜机头(尾)时,工作溜必须停止运行,推移机头时,转载机要停止运行。

三、正规循环生产能力的计算

根据公式:

W二LShYc

=181.1x0.6x6.65x1.435x87%

=902.12t

式中:

W—工作面正规循环生产能力,t;

l—工作面采长,m

s—工作面循环进度,m

h—煤层厚度,m

丫一煤层密度,t/m‘,丫=1.435t/m3;

c—工作面回采率,c=0.87。

四、特殊条件下的采煤工艺

(一)工作面顶板破碎、煤质变软不适应机组割煤时,采用爆破落煤,人工或机械装运的方法推进。

1、采用小爆破的方法,一次爆破范围不得超过3节溜。

炮眼布置:

距底板0.3m布置单排眼,眼距、眼深均为1.0m。

装药量不超过200克,圭寸泥长度不得小于0.5m。

2、钻眼机具为风煤钻机,使用配套钻杆和钻头。

3、工作面液压支架超前及时支护后,仍不能维护煤壁机道空顶时,必须将©20cmX2.8m、©20cmX3.2m或©20cmX3.8m一面平大梁垂直工作面用锚链拴在液压支架前梁下或搭在支架前梁上,煤帮一头用单体柱支设,每隔一架支设一梁,然后用©18cmX3.6m小大梁平行工作面穿于垂直梁上将煤帮侧空顶蓬严。

要求煤帮支柱必须支到实底,迎山有力,确

保机组截装煤矸通过时不造成煤帮支柱失效,破坏临时支护。

第-8-页

4、工作面局部地段滚帮高度超过2m宽度超过1.5m时,煤帮侧支柱增加至每梁两根,且必须保证垂直工作面大梁为每架一根。

(二)工作面过构造遇到岩石时采用钻爆落岩、机组装岩的方法推进。

1、炮眼布置可根据岩石厚度不同,分别布置单排眼和多排眼,炮眼呈三花或五花眼布置。

炮眼布置图见附图八

2、钻眼采用7655型风钻及配套钻杆钻具。

3、爆破效果:

保证爆破一茬,采高达到2.7m,进度为1.3m,顶板条件不允许,爆破一茬,进度为0.7m。

4、钻眼前,必须进行敲帮问顶,滚帮超过支架管理范围时,需支设临时贴帮柱,每架一根。

5、人员进入煤帮钻眼或进行其它作业时,必须停机、停溜,闭锁开关,并用长柄工具处理掉伞檐、活矸,在专人监护下维护好顶、帮。

在此期间,严禁动作附近支架。

6、钻眼时,人员要站在顶板稳定,有支架掩护的地点进行操作。

7、爆破后的大块矸石打碎后,方可用机组装至生产溜。

当采煤机通过构造区时,牵引速度不得超过1m/min。

每次爆破必须将溜拉空,生产溜正常运行并空转3圈后,方可进行第二次爆破的准备工作。

第三章设备配备

1、工作面主要设备及技术参数见表3-1

工作面主要设备技术参数表3-1

序号

设备名称

设备型号

设备功率

数量

1

采煤机

MG300-700/WD

700KW

1台

2

前刮板输送机

SGZ-764/630

2X315KW

1部

3

后刮板输送机

SGZ-764/630

2X315KW

1部

4

桥式转载机

SZZ-800/250

250KW

1部

5

破碎机

PCM—160型锤式

160KW

1部

6

皮带运输机

SSJ1200/250

250KW

1部

7

液压支架

ZF5000—17/28

143架

8

过渡支架

ZFG6500—18/30H

5架

9

乳化液泵

GRB—315/31.5

200KW

2台

10

机组加压泵1

DP—75/12

18.5KW

2台

11

回柱机

JH—17

17KW

2台

12

调度绞车

JD—11.4

11.4KW

6台

13

梭车

SQ—80

75KW

1台

14

风机

40KW

2台

15

皮带伸缩车

11KW

1台

2、MG300/700-WD型采煤机主要技术参数见表3-2

采煤机主要技术参数表3-2

序号

参数名称

单位

参数

1

型号

MG300/700—WD

2

滚筒直径

M

1.8

3

滚筒截深

M

0.6

4

适用采高

M

1.8—3.7

5

机面咼度

M

1.438

6

适应煤层倾角

O

v=16

7

适应煤层硬度

fV=4

8

装机总共功率

Kw

700

9

截割电机功率

Kw

2X300

10

牵引电机功率

Kw

2X40

11

油泵电机功率

Kw

18.5

12

供电电压

V

1140

13

牵引力

Kn

580—350

14

牵引速度

m/min

0—7.28—12

15

牵引方式

电牵引

16

卧底量

Mm

260

工作面各设备的型号、数量、位置等见附图九。

第四章顶板控制

第一节支护设计

、工作面及两巷支护设计

矿压参数参考表表4-1

序号

项目

单位

邻面实测

本面选取

1

顶底板

直接顶厚度

m

2.24

2.59

条件

老顶厚度

m

15.41

15.08

直接底厚度

m

5.83

5.83

2

直接顶初次垮落步距

m

15

16

来压步距

m

29

25

3

初次

来压

最大平均支护强度

KN/nf

354.76

360

最大平均顶底板移近量

mm

300

300

来压显现程度

不明显

不明显

4

周期来压

来压步距

m

14

15

最大平均支护强度

2

KN/m

344.96

350

最大平均顶底板移近量

mm

500

500

来压显现程度

不明显

不明显

5

正常来压

最大平均支护强度

2

KN/m

300

300

最大平均顶底板移近量

mm

400

400

6

直接顶悬顶情况

m

7

底板容许比压

MPa

40

40

8

直接顶类型

r类

-二二

-二二

9

老顶级别

级

出

出

10

巷道超前影响范围

m

150

150

、工作面合理支护强度计算

1、根据经验公式:

2

Pt=ghyk=2.7x2.5x8X9.81=530KN/m

式中:

r—工作面合理的支护强度,KN/m;

h—采高,m

L顶板岩石容重,kg/m3,取2.5x103kg/m3;

g—重力加速度,取9.81N/kg

k—工作面支架上覆岩层厚度与采高之比,取&

2、根据邻面K8402工作面现场实测,预测本面初次来压强度为360

KN/m,周期来压强度为350KN/m2,所以本工作面合理支护强度选取

530KN/m。

3、工作面实际支护能力计算:

支架的额定工作阻力为5000KN,最大控顶距为5.380m,支架中心距为1.5m。

实际支护能力R=5000/(5.316X.5)=627KN/m2。

R>Pt支架支护能力达到要求。

第-11-页

三、两巷超前支护设计

工作面回采期间,不破坏进、回风巷原有的“锚网+锚索”支护,只是在两巷超前动压影响范围内进行加强支护,以控制顶、帮变形,保证工作面正常生产。

验算其实际支护能力:

(1)进风超前段支护在静压状态下顶板载荷:

RP=1/24.72+3.12x.25510/(25510sin454cos45)

=3.35m,

Q顶=25X(3.35-3.1/2)=45kN/^

进风超前段顶板载荷:

(动压影响一般取静压时的2〜4倍,这里取

4)

2

C进=3xC顶=3x45=180kN/m

顶板总压力:

F顶=LxaxQt=20x4.7x180=16920kN

进风锚网支护:

F锚网二n补xN破n=25x320x80%=6400(kN)

单体柱承载的顶板压力:

F单=F顶-F锚网=16920-6400=10520(kN)

Pt=F单/S二F单/(axL)=10520/(4.7x20)=112(kN/m2)

式中:

y—顶板岩石平均容重,kN/m3,取25;

n—补强锚索的支护效率,%

RP—塑性区半径,m

Q—静压情况下顶板载荷,kN/m2;

Z—巷道埋藏深度,m

R0—矩形巷道外接圆半径,m

'—内摩擦角,取45°;

C—粘结系数,取4;

h—巷道高度,m

a—巷道宽度,m

L—超前维护距离,进风取20m回风动压巷取300m;

、,2

Qh>Q回—进、回风超前段顶板载荷,kN/m;

n补一补强锚索的根数,根;

补强锚索的破断力,kN;

F锚网一进、回补强锚索承载力,kN;

F单一进、回风单体柱承载的顶板压力,kN;

R—进、回风顶板载荷,kN/m。

支柱实际支撑能力计算:

Rt二kgkzkbkhkaR=0.99X0.95X0.9X0.9X1.0X245=186.6KN式中:

R—支柱实际支撑力,kN;

R—支柱额定工作阻力,按2.8m单体柱取245kN;

k—支柱阻力影响系数。

进风超前支护合理的支柱密度计算:

2

n二R/Rt=112/186.6=0.359根/m

进风巷超前支护实际支柱密度:

门实=n总/=n^^Xa=34/(20X4.7)=0.362根/m

式中:

n实一实际支柱密度,根/m;

n总一超前实际支柱总数,根;

s—超前支护面积,m;

进