02制剂车间空调净化系统验证报告.docx

《02制剂车间空调净化系统验证报告.docx》由会员分享,可在线阅读,更多相关《02制剂车间空调净化系统验证报告.docx(58页珍藏版)》请在冰豆网上搜索。

02制剂车间空调净化系统验证报告

验证文件

验证名称:

空调净化系统验证报告

验证报告编号:

SOP-GC-ZJ-002-00

批准人:

一、验证时间安排

1.方案起草审批:

年月日至年月日。

2.验证前培训:

年月日至年月日。

3.组织实施验证:

年月日进行验证。

4.出具报告:

年月日至年月日,收集验证数据,分析、评价并得出结论;报告的审核及批准。

5.验证方案及报告的归档。

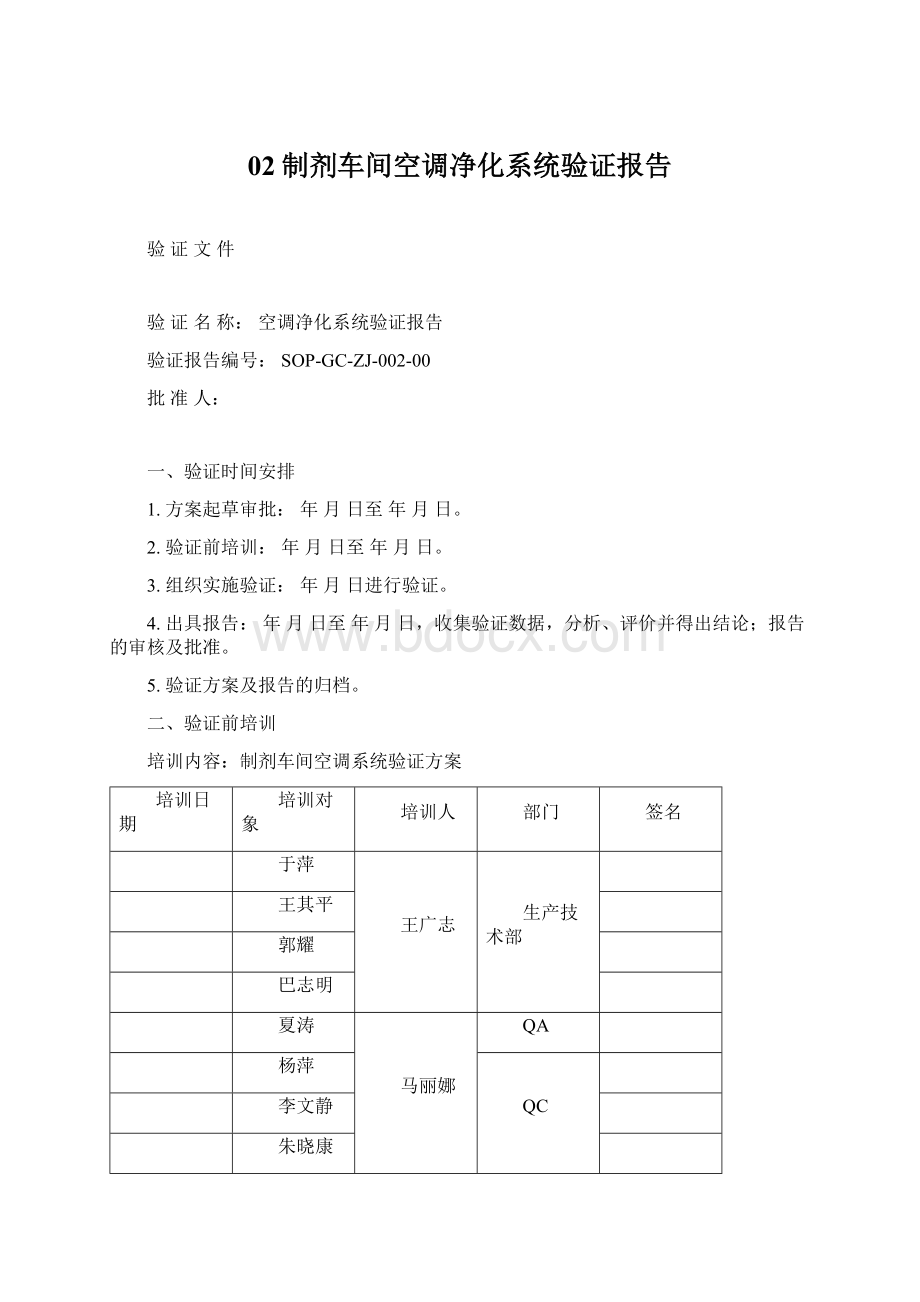

二、验证前培训

培训内容:

制剂车间空调系统验证方案

培训日期

培训对象

培训人

部门

签名

于萍

王广志

生产技术部

王其平

郭耀

巴志明

夏涛

马丽娜

QA

杨萍

QC

李文静

朱晓康

三、相关文件及记录

1.验证的条件:

各检测仪器、仪表均经检定合格,并在校验期内。

仪器名称

要求

检查结果

尘埃粒子计数器

完好、检定合格

微压计

完好、检定合格

干湿温度计

完好、检定合格

风速仪

完好、检定合格

照度检测仪

完好、检定合格

结论:

检查人:

日期:

2.验证文件准备检查:

2.1检查生产厂房所需的各类文件:

文件名称

存放地点

检查结果

车间平面工艺布局图

档案室

车间净化区示意图

档案室

空气过滤器分布图

档案室

送风系统图

档案室

回风系统图

档案室

送风平面图

档案室

回风平面图

档案室

控制系统图

档案室

空气净化系统竣工报告

档案室

结论:

检查人:

日期:

2.2微生物限度检查所需的文件

文件名称

存放地点

检查结果

微生物限度检查法操作规程

质量保证部

洁净室尘埃粒子及沉降菌测试规程

质量保证部

《净化工作台使用操作规程》

质量保证部

《无菌室清洁规程》

质量保证部

《净化工作台清洁规程》

质量保证部

《电热恒温培养箱操作规程》

质量保证部

《电热恒温培养箱清洁规程》

质量保证部

《霉菌培养箱清洁规程》

质量保证部

结论:

检查人:

日期:

2.3检查洁净现场所需的文件

文件名称

存放地点

检查结果

《净化空调机标准操作维修保养规程》

档案室

《净化空调机组清洁规程》

档案室

洁净室尘埃粒子及沉降菌测试规程

质量部

臭氧发生器标准操作规程

生产部

尘埃粒子计数器操作规程

质量部

照度仪操作规程

质量部

数字风速表操作规程

质量部

结论:

检查人:

日期:

3、文件记录检查结果评价:

评价人/日期:

4、记录填写、偏差分析和变更控制

4.1.记录填写

4.1.1.所有验证取样记录、检验结果应记录在经批准的方案的相应记录表格内;

4.1.2.记录、数据的填写应遵循《记录管理规程》中相关规定;

4.1.3.QA应检查验证数据记录是否完整、是否符合规定。

4.2.偏差分析

4.2.1.当检测结果异常时,按照《实验室分析结果超标、超常的处理》和《偏差管理规程》的相关规定执行。

4.2.2.验证过程出现偏离验证方案要求时,应立即通知QA,执行偏差调查程序。

清楚地描述该偏差的情况、调查记录、经过批准的对于偏差的影响的评估、解决偏差所需采取的行动措施。

偏差的调查应按照《偏差管理规程》规定执行。

4.3.变更控制

当方案在执行过程中,发现方案内容或要求与实际执行情况不一致,需对原批准方案进行变更,应按照《变更控制规程》中相关规定执行。

四、验证内容

(一)、风险评估

1简介

风险评估是一种评估系统及组件对产品质量所产生的影响的过程。

在实施风险评估时,应将系统分为不同的组件,并评估系统/组件对关键工艺参数(CPP)产生的影响。

由于系统所含的组件具有显著影响将CPP保持在它们允许限度范围内的能力,因此,确定系统边界是确保风险评估获得成功的一个关键步骤。

1.2目的:

对本次验证中可能的风险进行评估,以保证此次验证的真实性、可靠性,确保以后使用过程将风险降至可接受范围,以保证药品质量,保护公众用药安全。

1.3范围:

此风险评估、预防措施报告仅适用于我公司制剂车间空调净化系统在此次验证过程中存在的风险进行评估、预防。

1.4责任人:

质量风险管理小组成员

姓名

分工

部门

职责及分工

马丽娜

组长

质量部

负责质量风险资料的审核

王广志

组员

生产技术部

负责产品质量的审核

1.5内容

1.5.1风险评估工具:

1.5.1.1风险等级计算(RPN):

RPN=OxSxD

O=失败发生的概率

S=失败的严重性

D=发现失败的概率

原则:

三个数值各自独立发生。

1.5.1.1.1发生概率(O):

发生概率

评估值

不可能:

每年发生小于一次或不可能发生

1

很低:

每年最多发生3次

2

低:

每月至少发生一次

3

中:

重复发生

4

高:

经常发生,有上涨的趋势或肯定会发生

5

1.5.1.1.2风险产生的后果即危害的严重程度(S):

危害的严重程度

评估值

可忽略

1

微小

2

中等

3

严重

4

毁灭性

5

1.5.1.1.3失败发现概率(D):

发现概率

评估值

完全可预知

1

很可能预知

2

可能预知

3

不太可能预知

4

不可能预知

5

1.5.1.2RPN值的评估(RPN):

风险等级值是O,S和D相乘的结果。

PRN值在1-125之间,根据我公司的抗风险能力及公司实际情况采用下图中进行。

1.5.1.3依据风险等级值将风险划分为低风险、中等风险、高风险,具体如下:

1-16(低风险:

应有一定的控制措施防止风险进一步升高);

17-36(中等风险:

须立即采取有效措施控制解决);

37-65(较高等风险:

应立即采取有效措施控制解决,增加监控频次及力度)。

66-95(高等风险:

应立即采取有效措施控制解决,在得不到有效解决之前,不得继续生产)。

95-125(最高风险:

应停止生产整顿)。

风险识别及相关处理措施

项目

风险源

风险详述

风险可能导致的结果

O

S

D

RPN

处理措施

1

风源、新风

新风空气质量低,存在大量灰尘

初效过滤器使用期限缩短

1

3

4

12

增加更换新风口滤布的次数或增加更换初效滤布的次数

新风温度、湿度极高或极低超出可处理范围

初效过滤器使用期限缩短

洁净区内温、湿度不合格

4

2

1

8

加强处界环境监测,合理安排生产时间

2

初效过滤

泄露、破损

中效使用期限缩短

1

1

4

4

更换滤布

3

中效过滤

泄露、破损

高效使用期限缩短

2

2

3

12

更换滤布

4

高效过滤

泄露、破损

洁净区洁净度受到破坏,使药品以污染

5

5

4

100

更换高效

5

空调机组泄露

臭氧消毒后,气体泄露到外部

影响人身安全

5

5

4

100

停机检修

送风量不足

影响洁净区洁净度,使药品生产受到污染

4

5

4

80

停机检修

6

风管泄露

臭氧消毒后,气体泄露到外部

影响人身安全

1

5

1

5

停机检修

洁净区送风量不足

影响洁净区洁净度,使药品生产受到污染

1

1

5

5

停机检修

7

回风阀失灵

空调关闭后,空气倒流

洁净区洁净度受污染

5

1

3

15

更换阀门

8

加湿段

蒸气压力不稳

洁净区湿度超标,影响高效使用寿命

4

5

1

20

检查蒸汽配送系统

9

加热段

蒸气压力不稳

洁净区温度超标

4

5

1

20

检查蒸汽配送系统

10

表冷器

冬季防冻,表冷器内部冻结

表冷器冻裂,露水,空调停用

1

2

1

2

保温,添加防冻液

11

除湿段

无除湿设施

夏季湿度超标

4

5

1

20

增加除湿装置

12

风机

轴承磨损

空调停用

4

1

5

20

停机检修

风叶变形

噪音过大,加速轴承磨损

4

1

5

20

停机检修

13

风速、风量、换气次数

达不到设计洁净室标准

药品受到污染

3

4

4

48

调整洁净室风阀,使换气次数符合标准

14

温度、湿度

温湿度不达标

洁净室内悬浮粒子超标,药品易染菌

4

2

3

24

开启蒸汽或冷媒调节温湿度

15

压差

达不到标准

洁净度受到污染

4

4

3

48

清洗检查初、中效,检测高效,保持合适的压差和气流方向

16

照度

照度不达标

影响室内照明

4

2

4

32

更换灯管

17

自净时间

自净时间长

影响洁净环境

4

4

4

64

清洗检查初、中效,检测高效,使换气次数符合标准

18

悬浮粒子

洁净室内悬浮粒子超标

使药品受到污染

4

4

3

48

清洗检查初、中效,检测高效,使换气次数符合标准,保持合适的气流方向

19

沉降菌

洁净室内沉降菌超标

使药品受到污染

4

4

3

48

消毒灭菌

20

人员

人员未经培训或培训不到位导致错误操作

影响洁净区洁净度,使药品生产受到污染或损坏空调系统

4

2

1

8

重新培训严格考核

人员疲劳导致误操作

影响洁净区洁净度,使药品生产受到污染或损坏空调系统

4

2

1

8

合理安排工时,

本次风险评估结论:

评价人:

日期:

(二)、预确认:

1.1系统描述

空调净化系统按照GMP要求设计、制造、安装的。

该系统机组集中安装在空调机房,机组设有蒸汽加热、加湿,冷冻水表冷及除湿,能够调节洁净房间的温湿度,利用臭氧消毒。

1.2设备选型

通过大量的调研分析和对供应商进行资质审计,最终选定上海国祥制冷工业有限公司生产的螺杆式冷水机组,该设备制冷效果符合工程设计要求。

空调机组由四川法泰空调公司组装。

该设备主要技术参数如下:

序号

名称

数值

单位

备注

1

电机功率

37×2

Kw

2

制冷机组能力

955

Kw

3

送风量情况

110000

M³/h

1.3臭氧发生器的确认

例如:

消毒空间体积(V)为5600m3,要求杀灭设备和建筑物表面沉降菌。

按照上述要求空气中臭氧浓度(C)应达到为1O×1O-6,折算为19.63mg/m3。

臭氧发生器在工作1h后臭氧自然衰退率(s)为62.25%,则选择臭氧发生器的:

W=CV/1-S=(19.63×5200)÷(1-0.6225)=270400mg/h

空调净化处理系统由两个空调机组组成,两台同时控制30万级洁净区。

空调机组洁净区,送风面积为2000平方

高度平均为2.6m。

V1=2000×2.6=5200m3

V2=S×L=(0.4×0.4)×735=117.6m3

S—总送回干支管的平均截面积L--总送回干支管的长度

V3=110000×0.944%=1038.4

V3为保持洁净区正压所补充的新风的臭氧消耗量

V=V1+V2+V3=5200+117.6+1038.4=6356m3

要求选用臭氧发生量w(mg/h)大于330512mg/h的发生器,经核查我公司空调系统的型臭氧发生器的最大臭氧发生量是400w(mg/h);

结论:

检查人:

年月日确认人:

年月日

(三)、空气净化系统的安装确认

对由温度调节、加湿、空气过滤、送回风、终端过滤、空气灭菌消毒、输送组成的空气净化系统进行检查,意在确认系统的安装符合《GMP》和设计的要求。

1.空气处理

空气处理机组共两台,机器设备安装后,对设计图纸及供应商提供的技术资料,检查安装是否符合设计规范,检查项目有电源、送回风管道、热源蒸汽、(初、中、高)过滤器、冷源冷水、自控、输送风机、除(加)湿器等。

检查情况记入表:

洁净空气净化系统中空气处理安装确认记录

公司编号

规格型号

设计能力

制造厂商

送、回风系统流程图:

新风→初滤→新风室→初效过滤器过滤→送风机→调温盘管→中效过滤器

→静压箱→主送风管→高效过滤器→各洁净功能室→回风口→回风管→新风

本系统洁净功能间有:

验证项目

要求

检查结果

新风阀门、初滤网

均已安装

总送风口控制阀

灵敏、可控

新风初滤前后压差计

安装、量程在0~700Pa

回风过滤前后压差

安装、量程在0~250

中效过滤前后压差计

安装、量程在0~250Pa

热源蒸汽

已正确连接

冷凝水排放

通过疏水阀排放入总冷凝水管

冷源冷水进、回管

已接通

压力表、温度计

经检定合格,示值准确

初、中效滤布安装

已安装、不泄漏

引风机安装

已安装、有减震设施

箱体的密闭性

密闭严密、不泄漏

臭氧发生器

产氧量与空间匹配、计时器准确

管道标示

均已正确标注

结论:

检查人:

日期:

2.输送管道

对照设计的送回风流程图检查风管的材质、外保温材料、气密程度、管道走向、管道连接、紧固、口径、清洁消毒情况等是否符合生产工艺和《GMP》的要求。

检查情况记入表:

洁净空气净化系统中空气输送管道安装确认记录

公司编号

规格型号

设计能力

制造厂商

该空气净化系统的输送管道示意流程:

(见送风平面图)

项目

要求

检查结果

竣工报告

有完整的竣工报告

流程

流程正确,与送回风系统图示一致

管径

与送回风系统图示一致

材质

镀锌薄板

气密性

气密性高

清洁消毒

洗洁精去油脂、以75%乙醇擦拭内部,封闭待装

管道间连接

法兰对接、硅胶垫密封

保温材料

阻燃性橡胶保温片

送回风管紧固

与钢架焊接牢固

风的走向

均已正确标示

结论:

检查人:

日期:

3.过滤器的安装及确认

空调器拼装结束后,内部要先清洗,再安装初、中效过滤器。

风机开启后,连续运行24小时,最后再安装末端的高效过滤器。

同时检查下列项目。

3.1.按送风系统图安装规定型号的滤器。

3.2.滤器与送风管道之间应软连接并安装调节阀。

3.3.滤器与天花板之间连接牢固、密封严密。

3.4.每台高效滤器应有检漏报告。

检验方法:

用CLJ-BM型尘埃计数器来回扫描。

检查情况记入表:

检查项目

安装情况

检查结果

结论

初效过滤器

无破损、不泄漏

中效过滤器

无破损、不泄漏

洁净空气净化系统中高效滤器安装及检漏确认记录

房间名称

滤器型号

安装情况

检查结果

泄漏情况

洗手室

320×320

1个

更衣室

320×320

1个

手消毒

320×320

1个

洗衣间

320×320

1个

整衣间

320×320

1个

模具间

320×320

1个

晾片间

320×320

2个

包衣间

320×320

2个

制浆间

320×320

1个

称量间

320×320

1个

干燥间

320×320

2个

工具存放间

320×320

1个

压片前室

480×480

1个

压片间

480×480

2个

容器暂存间

480×480

1个

容器清洗间

480×480

1个

走廊

480×480

10个

洁具间

480×480

1个

包衣前室

480×480

1个

总混间

480×480

2个

中间站

480×480

12个

暂存间

480×480

2个

胶囊填充间

480×480

4个

烘房

480×480

4个

袋分装间

480×480

2个

包衣辅机间

630×630

2个

干燥间

630×630

2个

压片间

630×630

2个

内包材暂存

630×630

1个

制粒间

630×630

1个

粉碎过筛间

630×630

1个

内包材间

630×630

2个

桶装间

630×630

1个

铝塑间

630×630

1个

记录人:

复核人:

年月日

(四)、运行确认:

1.单机试运转

内容:

电源自控系统:

应启动关闭正常、控制灵敏;送回风管道:

连接符合规定,送风管道阀门调控正常;热源蒸汽、冷源冷水:

能正常供应输送;预、初效、中效过滤器:

无破损、不泄漏、压差值显示正常;输送风机、除(加)湿器:

能正常运行;箱体:

密封严密,不泄漏。

2.空气管道气密性确认。

内容:

气密性:

不泄漏;终端风阀:

可调节、关闭严密。

运行结果检查记入下表:

运行内容

要求

运行情况壹

运行情况贰

结果

电源自控系统

应启动关闭正常、控制灵敏

送回风管道

连接符合规定,送风管道阀门调控正常

热源蒸汽、冷源冷水

能正常供应输送

初效、中效过滤器

无破损、不泄漏、压差值显示正常

除(加)湿机

能正常运行

箱体

密封严密,不泄漏

管道气密性

不泄漏

终端风阀

可调节、关闭严密

空气净化系统运行确认检查记录

3.系统联合试运转

系统联合试运转在通风与空调设备单机试运转和风管系统漏风量测定后进行。

试运转时,设备及主要部件的联动必须协调,动作正确,无异常现象。

空调系统运行测试记录

项目

要求

检查情况

空调设备测试

风机

转速、电流、电压应符合要求

管道

在工作压力下无渗漏现象

高效过滤器风速

风速应达到0.35m/s以上。

气流流向测定

应符合顶送侧回的流向。

结论

检查人/日期:

复核人/日期:

(五)、性能确认:

1自净能力的确认

1.1目的:

进行自净时间测试的目的是证明系统在受到来自内部的污染后恢复标准要求的洁净度的能力。

1.2测试仪器:

尘埃计数器、发烟器(可用灭蚊片代替)

1.3测试方法如下:

在洁净室停止运行空调风机将灭蚊片点燃使整个房间充满烟雾,立即开机运行,将尘埃粒子计数器的采样管放在离地0.8m高度上开始检测数据,直到浓度达到30万级、B级最低限度为止,并记录时间、打印记录。

1.4可接受标准:

自净时间应不超过30分钟。

自净时间测定记录

洁净区要求:

自净时间合格标准:

不超过30分钟

洁净度级别

尘粒最大允许数/立方米

30万级区

≥0.5um,3520000个/m3≥5um,29000个/m3

测试日期:

测试仪器:

Y09-310型激光尘埃粒子计数器

洁净级别

房间

名称

测试日期

检测时间

微粒数

达到最低限度时间

耗时(min)

结论

≥0.5μm

≥5μm

检测结果评价

测试人:

日期:

复核人:

日期

2洁净厂房基本参数的(性能)验证

2.1房间静压差测定:

2.1.1目的:

在风量测定后进行房间静压差测定的目的是查明洁净室和邻室之间是否保持必须的正压或负压,从而知道空气的流向。

2.1.2测试仪器:

采用微压计(-20~250Pa)。

2.1.3测试方法:

将微压表安装在墙壁上,可随时观察压力变化情况,并读数记录。

2.1.4注意事项:

测试时所有的空调系统、层流系统、所有排风系统应处于连续的运行状态。

为避免压力出现不必要的变化,测试状态应固定。

洁净区所有的门应关闭,测试时不允许有人穿越房间

2.1.5可接受标准:

相邻不同级别空间的静压差绝对值应>10Pa(1mmH2O)

洁净级别要求高的区域对相邻的洁净级别要求低的区域呈相对正压。

洁净室与室外的压差应>10Pa(1mmH2O)

静压差检测记录

车间

动/静态

检测日期

监测标准

压差

相邻洁净区的静压差绝对值应≥5Pa(1mmH2O),洁净级别要求高的区域对相邻的洁净级别要求低的区域呈相对正压,洁净室与室外的压差应≥10Pa(1mmH2O)。

洁净级别

房间名称

相对房间名称

洁净级别

静压差(Pa)

结果判定

30万级

男二更

对男一更

30万级

30万级

女二更

对女一更

30万级

30万级

手消毒

对女二更

30万级

30万级

内包间

对走廊

30万级

30万级

铝塑包装间

对走廊

30万级

30万级

颗粒袋分装间

对走廊

30万级

30万级

模具间

对走廊

30万级

30万级

胶囊填充间

对走廊

30万级

30万级

包材暂存间

对走廊

30万级

30万级

中间站

对配料间

30万级

30万级

总混间

对走廊

30万级

30万级

物料暂存间

对称量间

30万级

30万级

称量间

对走廊

30万级

30万级

粉粹过筛检

对走廊

30万级

30万级

制粒间

对走廊

30万级

30万级

包衣间

对走廊

30万级

30万级

晾片间

对走廊

30万级

30万级

压片前室

对走廊

30万级

30万级

压片间

(1)

对压片前室

30万级

30万级

压片间

(2)

对压片前室

30万级

30万级

颗粒桶分装间

对走廊

30万级

30万级

器具清洗间

对走廊

30万级

30万级

器具存放间

对器具清洗间

30万级

30万级

制浆室

对干燥前室