塑胶厂调机员教材.docx

《塑胶厂调机员教材.docx》由会员分享,可在线阅读,更多相关《塑胶厂调机员教材.docx(112页珍藏版)》请在冰豆网上搜索。

塑胶厂调机员教材

塑膠廠調機員教材

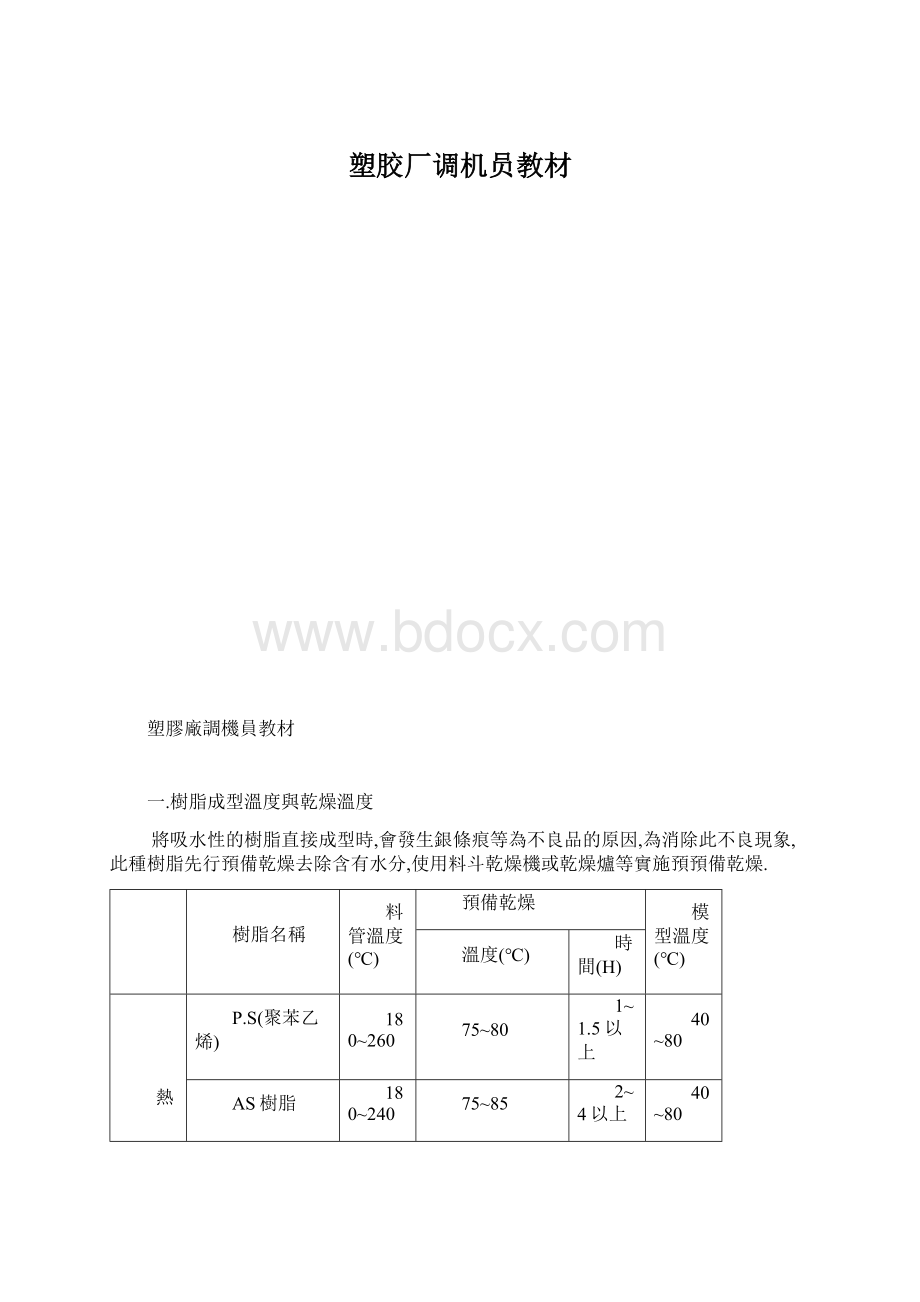

一.樹脂成型溫度與乾燥溫度

將吸水性的樹脂直接成型時,會發生銀條痕等為不良品的原因,為消除此不良現象,此種樹脂先行預備乾燥去除含有水分,使用料斗乾燥機或乾燥爐等實施預預備乾燥.

樹脂名稱

料管溫度(℃)

預備乾燥

模型溫度(℃)

溫度(℃)

時間(H)

熱

可

塑

性

樹

脂

P.S(聚苯乙烯)

180~260

75~80

1~1.5以上

40~80

AS樹脂

180~240

75~85

2~4以上

40~80

ABS樹脂

180~260

80~100

2~4以上

40~80

PMMA(壓克力)

180~240

70~100

2~6以上

50~100

PA

尼龍6

235~280

80~100

2~10以上

60~100

尼龍66

250~300

80~100

2~10以上

60~120

PE(聚乙烯)

180~280

不要

20~50

PP(聚丙烯)

180~280

不要

20~50

氯化乙烯

硬質

165~200

80~120

1以上

軟質

150~200

50~80

1以上

PC(聚碳酸酯)

250~320

120

4~10

70~120

POM(聚乙縮酯)

175~210

80~90

2~4以上

60~100

PPONORY1

240~315

85~120

2~4以上

80~120

熱

硬

性

樹

脂

PF(酚酯)

80~110

不要

175~220

MF(密胺)

80~100

不要

135~155

UF(尿素)

80~100

不要

135~155

聚酯,預混

(premix)

80~110

不要

150~200

二.塑膠的簡單辨別方法

塑膠的種類繁多,制造同一零件時也有時使用不同樹脂,辯別不同樹脂可以化學分析來處理,但費時費事無法便捷,普通用手拿起或靠目視,從使專門行家也不容易確實辨別,下表列舉各種塑膠的簡單辨別方法,供為參考,有機會不妨一試.

塑膠廠的簡單辨別方法

方法

種類

燃燒難易

清焰後是否繼續燃燒

火焰顏色

塑膠狀態

有無臭味

成型品特徵

壓克力

樹脂

易燃

燃燒

黃色

兩端青色

軟化

丙烯聚合物

不如玻璃冰冷可弄彎

PS樹脂

易燃

燃燒

橙黃色

黑煙

軟化

苯乙烯

聚合物

臭味

敲擊時有金屬聲音,多為透明品

尼龍樹脂

徐徐燃燒

不燃燒

頂端黃色

熔融掉下

獨特臭味

有彈性

PVC樹脂

難燃

不燃燒

黃色下端綠色

軟化

氯的臭味

硬質為橡膠狀,其他可為各種硬度

PP樹脂

易燃

燃燒

黃色

迅速完全燃燒

獨特臭味

乳白色

PE樹脂

易燃

燃燒

頂端黃色下端青色

熔融掉下

石油臭味

柔軟,乳白色,有色者多為中間色

電木樹脂

易燃

燃燒

黃色

澎起裂縫

酚醛臭味

顏色多為黑褐色

尿素樹脂

徐徐燃燒

不燃燒

黃色兩端青綠色

澎起裂縫白化

尿素福馬林臭味

顏色多為鮮艷美麗

美耐米樹脂

難燃

不燃燒

淡黃色

澎起裂縫白化

尿素福馬林臭味

表面甚為堅硬,光澤比尿素樹脂好

不飽和聚酯樹

易燃

燃燒

黃色黑煙

稍微澎起白化

苯乙烯聚合物臭味

多利用玻璃織維補強

短

缺

射

出

(對策)

不良試樣例

成型機成型條件

模型材料

未填充部

(SHOPSHOT)

●● 增加機械的射出容量

●● 增加材料供給量

●● 增加射出壓力

●● 提高樹脂溫度,增加流動性

●● 加快射出速度

●● 減低噴嘴部阻抗,減少壓力,加大射嘴

●● 改良澆口平衡

●● 改善排氣不足

●● 擴大澆口、流道、主流道斷面積

●● 提高模型溫度

●● 消除冷碴(ColdSlag)

●● 增加制品厚度

●● 改用本身流動性硬佳的樹脂

溢

出

樹脂從模型的結合面(Parting)流出,附者在制品一部分的現象,特別在古舊模型容易發生.

●● 樹脂的流動性大

●● 模型繁束力不足

●● 樹脂的供給量過大

●● 模型不良,分型面面壓不足

不良試樣例

成型機成型條件

模型材料

溢出

(FLASH)

●● 降低射出壓力

●● 減低射出速度

●● 降低樹脂溫度

●● 縮短射出壓力保持時間

●● 增加模型緊束力

●● 減少材料供給量

●● 對準模型型心

●● 允分保留分型面接觸面

●● 縮小模腔的投影面積

●● 提高成型時的樹脂黏度

凹

痕

在成型品表面產生的窪坑,稱為凹痕(Indentation)

因為冷卻時的體積收縮,在成型品加厚部容易產生凹痕

因成型品加厚部的中心徐緩冷卻,體積收縮提早發生,樹脂往外側方向被拉拽全體積的收縮提高集中於中心部,結果產生空隙,此現象在不容易冷卻處表面發生時變成窪坑,此稱為凹痕,收縮關係於材料溫度及被壓縮性,一般壓力降低,收縮率增大.

凹

痕

●● 樹脂的流動性不足,供給量不足,保壓時間不足,樹脂溫度過高.

●● 樹脂的流動阻力大

●● 模型的冷卻不均勻

●● 制品有加厚部

●● 樹脂的收縮率大

不良試樣例

成型機成型條件

模型材料

凹痕

(SINXMARK)

(SHRINXMARK)

●● 提高射出壓力

●● 延長射出壓力保持時間提高保壓時間,或保壓壓力

●● 加快射出速度

●● 增加材料供給量

●● 降低樹脂溫度

●● 原料在料管內密度(背壓.轉速)

●● 降低模型溫度或使為均勻

●● 擴大澆口

●● 加大流道、主流道、減少壓力

●● 設法消除模腔的加厚部分

●● 減少樹脂的收縮率

氣

泡

在成型品內側加厚部產生的空隙,稱為氣泡(Vold),成型品表面快速冷卻固化時,加厚處中心部分的冷卻最慢,樹幹被早已冷卻引起收縮的表面拉去,因而中心部分無樹脂

●● 變成氣泡(空隙)

●● 因壓縮不足所致

●● 凹痕及氣泡均為材料不足時出現的缺陷,材料流進模腔內,以保壓狀態開始澆口密封,此時在模腔殘留內壓,澆口密封完成後,因冷卻促進材料收縮,熔融部分的內壓降低,在全體固化時,如內壓不為負,則不發生凹痕或氣泡,由於表面硬度與負內壓的平衡,發生凹痕或氣泡,對策重點,為保持內壓不為負,提高射出壓力延長保壓時間(倒流防止)在澆口對時提高內壓軸(擴大澆口,改變澆口位置,提高保持壓力)降低成型溫度.

●● 因空氣或瓦斯混入(排氣不良)

●● 因水分(烘乾)

制品表面的氣泡為乾燥不充分引起的泡狀氣泡.

●● 制品不設加厚部分

氣

泡

不良試樣例

成型機成型條件

模型材料

氣泡

(VOID)

●● 提高射出壓力

●● 稍為提高射出保持壓力

●● 適當調節射出速度,使不卷進空氣

●● 延長保壓時間

●● 改善排氣

●● 更改模腔設計

(加厚部或厚度的急激變化)

●● 改澆口位置

●● 擴大澆口、流道、主流道斷面積

●● 縮小材料的收縮率

銀

條

痕

閃

花

有時會順沿材料的流動方向發生銀白色條紋,其出現方式多樣,且其原因也繁多,在成型品表面發生極薄且織細的空氣層或瓦斯層,光學上非常顯眼.

●● 材料中的水分,揮發分.

●● 模型不良(設計、排氣、澆口、流道形狀)

●● 模型面或離型劑有水分時

●● 使用含有氣泡的顆粒時,使用再生材料(微粉)時

不良試樣例

成型機成型條件

模型材料

噴流線

(SILVERSTEAK)

●● 消除可塑化不良

●● 不使樹脂過熱分解

●● 減低射出速度

●● 降低射出壓力,減低射出速度

●● 防止螺栓卷進空氣

(提高背壓,壓縮比)

溫度不能太高,在料管內時間短一些

●● 提高模型溫度

●● 改善排氣

●● 更改澆口位置

●● 改變模腔設計

●● 樹脂加以乾燥

●● 擴大冷碴儲蓄處

●● 注意顆粒內氣泡,再生材料

熔

線

在樹脂流動分歧後再合流處發生的細線痕,如以低溫度合流,更容易明顯出現

●● 樹脂分流

●● 樹脂的流動性不足

●● 空氣,揮發分

不良試樣例

成型機成型條件

模型材料

結合線

(F0OORWELDLINES)

●● 提高樹脂溫度

●● 提高射出壓力

●● 加快射出速度

●● 不冷卻噴嘴

●● 縮短澆口至熔接觸部的流程

●● 提高模型溫度

●● 適當調整澆口位置及數量

●● 樹脂加以十分乾燥

●● 改善樹脂流通

●● 改善排氣

流

標

溶融樹脂在模腔內流動時,在成型表面發生環狀或波浪狀流動花紋的現象

●● 樹脂黏度大

●● 射出速度慢

●● 噴嘴過小

●● 成型品的厚度變化大

●● 模型溫度低

不良試樣例

成型機成型條件

模型材料

流痕

(FLOWMARK)

●● 提高樹脂溫度,提升流動性

●● 加快射出速度

●● 加大噴嘴

●● 提高射出保持壓力

●● 提高模型溫度

●● 適當冷卻模型

●● 改善樹脂流動性

●● 縮小成型品的厚度變化

裂紋破裂

在成型品表面發生細小裂縫或裂紋的現象,內部應力殘留在成型品內,日後應力過樹脂的彈力界限以上時,裂紋更進一步成為破裂,又勉強離模(型)會使為破裂.

●● 過分填充

●● 離型不良

表

面

不

亮

成型品表面有無光澤的發白部分或不同光澤的部分

●● 樹脂的熔融溫度不均勻

●● 樹脂的過熱分解

●● 潤滑劑或揮發分過多

●● 與模型貼緊不足

●● 模型表面不光滑

不良試樣例

成型機成型條件

模型材料

不亮,光澤不良

(CLOUDY

APPEARANCE)

(LUSTERLESS)

●● 使樹脂熔融均勻

●● 不使噴嘴冷卻

●● 不使射出速度太快或太慢

●● 不使樹脂過熱分解

●● 不使模型溫度過高或過低

●● 擴大澆口、流道、主流道

●● 不使水或油附著模型面

●● 預先把樹脂加以乾燥

●● 防止樹脂的潤滑劑中水分發生

黑條痕.過燒

樹脂或可燃性揮發分、潤滑劑、其他添加劑等發生燃燒,在成型品留下黑色條痕的現象.

●● 黑條痕因過熱分解

●● 過燒因斷熱壓縮

不良試樣例

成型機,成型條件

模型材料

過燒

(BLACKSTREAK)

(BURNMARK)

●● 不使樹脂在桶內滯留以致部分加熱

●● 正確安裝噴嘴

●● 減低射出速度

●● 縮短材料的滯留時間

●● 降低料管溫度、射出壓力

●● 消除在模型內的油脂附著

●● 防止在澆口部的過熱分解

●● 改良排氣

●● 減少滑劑

裂紋破裂

不良試樣例

成型機,成型條件

模型材料

裂紋

(CRAZING)

(CRAKING)

●● 降低射出壓力

●● 降低樹脂溫度但保持適當流動性

●● 減低射出保持壓力

●● 縮短保壓時間

●● 減低擠出速度

●● 延長射出時間

●● 縮小澆口

●● 提高模型溫度

●● 磨光主流道、流道

●● 消除底槽(Under-Cut)

●● 改良離型

●● 恰當設計模腔

●● 適當退火(Annealing)

翹起

因程型收縮所致殘留應力歪曲,田因成型條件所致殘留歪曲,離型時發生的應力歪曲等發生原因

●● 制品形狀

●● 過剩填充(樹脂溫度,模型溫度,射出壓力,射出速度大時)

●● 押出速度,壓力大時

●● 冷卻不足時

●● 成型品的部分冷卻不均勻時,厚度差為收縮量的差

●● 模型不良,一般澆口設在單薄部時會發生翹曲

1.1. 肋條的翹曲

比本體單薄且較高的肋條,因較早冷卻,翹曲為凸出,比本體重厚,且較低的肋條,則翹曲為凹入

2.2. 模型的陽陰兩型間有溫度差時

其成型為平板時,模型溫度較高者為凹,如為箱形一般以外面為凹,應提高固定側的模型溫度,通常模型溫度宜為陽陰等溫,但如發生翹曲時,稍為提高凹入側的模型溫度.

不良試樣例

成型機,成型條件

模型材料

翹曲

(WARRAGE)

●● 降低射出壓力

●● 降低射出保持壓力

●● 縮短保持時間

●● 稍為提高樹脂溫度

●● 提升射出速度

●● 不縮短冷卻時間

●● 改良離型

●● 放慢突出速度

●● 消除冷卻的不均勻,不充分

●● 降低模型溫度

●● 適當退火

●● 澆口設在加厚部

離

型

不

良

成型品不容易脫離的現象

●● 過剩填充

●● 模型不良

●● 噴嘴與模型的接觸面不良

不良試樣例

成型機,成型條件

模型材料

裂紋

(PARTSTICKING)

●● 降低射出壓力

●● 降低射出保持壓力

●● 縮短保持時間

●● 減少材料供給量

●● 降低樹脂溫度抑制流動性

●● 保持十分的冷卻時間

●● 降低模型溫度

●● 改善噴嘴接觸(Touch)

●● 噴嘴孔比主流道孔小

●● 加大主流道、錐形部,改善加工

●● 適當突出

●● 模型內切削深度R加大,並加大錐形(Taper)改善加工

射

流

材料以流道狀噴出的現象,因射流產生的花紋,有時稱流痕.

●● 樹脂溫度太低

●● 射出速度太快或太遲

●● 噴嘴太冷

●● 澆口太小,位置不好

不良試樣例

成型機,成型條件

模型材料

噴嘴

(JETING)

●● 防止噴嘴過分冷卻

●● 提高樹脂溫度

●● 適當調整射出速度

●● 改變澆口位置

●● 擴大澆口

●● 不增加製品厚度

●● 提高模型溫度

脆

性

脆性(BRITTLENESS)

因材料過熱、物性劣化,熔線強烈出現而發生

又因成型品厚度單薄容易以份子的流動方向破裂

剝

削

剝離(CLEAVAGE)

成型品表面為層狀,可剝離雲母狀的狀態者

因異種樹脂混入,樹脂溫度極低,表面與內部流動相差甚大時會發生

三.有效的顏色更換,樹脂更換方法

按照下列程序施行,改變顏色或樹脂,可以少量且有效完成.

料管內部清掃

關閉料斗部開閉器,以最高背壓的狀態,使螺桿迴轉,排出舊樹脂,使料管內淨空.

漏斗內部清掃

漏斗內部利用空氣或破布(Waste)掃除乾淨.

螺桿頭部清掃

以背壓MAX狀態投進新樹脂,使螺桿高速迴轉至排出樹脂中的舊樹脂完全消除失後,將料管頭,螺桿頭清潔.

螺桿部清潔

以背壓20~35kgcm,計量行程2.5D(L螺旋外徑)程度使螺桿高速迴轉施行計量高速射出(Purge)

計量以使噴嘴頂位模具的狀態施行,計量完了使噴嘴後退,加以清掃.

此動作反復5~10次,把螺旋掃除乾淨.

噴嘴部清掃

以背壓0.計量行程0.5D程度施行高速螺桿迴轉的計量,並以高速清掃.

此動作反覆5~10次,把噴嘴部掃除乾燥.

註)本程序對於同一成型溫度的顏色更改,樹脂更改時使用.

在樹幹更改時,如為不同成型溫度的樹脂,須特別注意.

例如將180℃附近成型的樹脂改變為300℃附近成型的樹脂時為防止分解,以PE等的中間劑置換後再施行.

四.塑膠製品不良原因之判定及處理方法

1.1.縮水

2.2.成品黏模(脫模困難)

3.3.澆道黏模

4.4.成品內有氣孔

5.5.成品變形

6.6.銀紋、氣瘡

7.7.毛邊、彼鋒

8.8.成品短射

9.9.結合線

10.10. 成品表面光澤不良

11.11. 黑紋

12.12. 流紋

13.13. 開模時或頂出時成品破裂

塑膠成形產品,原則上都是依據標準規格要求製造.但無論如何它的變化仍是相當廣泛的.有時當生產很順利進行時會突然產生縮水變形,有裂痕、銀紋,或其它缺陷等無法接受的產品.在生產時就要從成品發生的問題,來了解判斷問題點所在,這是一種專門性技術及經驗的累積.如果我們把成品上的缺失,涵蓋在四個主要因素當中,那就是原料,模具、成型機及成形條件(如表一所列四項).有時變更操作條件,或模具、機器方面稍做調整,以及過濾所使用的原料,就可以解決問題所在.本章就逐一列舉成品可能發生的問題,並加以探討解決之道.

射出成型條件對成型品物性的影響,大致可從四方面來考慮:

1.原料2.成形機3.模具設計4.成型條件

成形條件

剛性模具材料

精品化度模腔形狀

耐衝擊性

流動性模具溫度

強韌性

熱安全性

耐熱變形性耐定性注口形狀

耐藥品性成形品物性

可塑化容量射出壓力

鎖模力料管溫度(樹脂溫度)

可塑化方式冷卻時間SCREW轉速

(模具溫度)

射出速度

4-1縮水

塑膠品在表面的凹陷、空洞都稱為「縮水」,除了會影響產品外觀亦會降低成品品質及強度.縮水的原因與成型技術、模具設計及使用塑膠均有關係.

塑膠:

不同塑膠原料的縮水率,表一參考資料.通常易縮水的原料都屬於結晶性

的,如尼龍、百折膠等等.在射出過程中,結晶性塑料受熱成流體狀態,分子呈無規則排列;當射入較冷的模腔時,塑料分子便慢慢整齊排列形成結晶,結果體積縮小小於規定尺寸範圍,就是所謂的“縮水”.

表二:

各種塑料的縮水率

代號

塑膠原料

縮水率%

GPPS

普通級苯乙烯、硬膠

0.4

HIPS

不碎級苯乙烯、不碎硬膠

0.4

SAN

AS膠

0.2

ABS

聚丙烯膠、丁二烯、苯乙烯

0.6

LDPE

低密度聚乙烯、軟膠

1.5~5

HDPE

高密度聚乙烯、軟膠`

2~5

PP

聚丙烯、百折膠

1~4.7

PPO

PPO膠

0.6

PA6

尼龍6

1.0

PA66

尼龍66

0.8~1.5

ACETAL

COPOHYMER

聚縮醛、賽鋼、特靈

2

CAB

酸性膠、酸醋纖雜

0.5

PET

PET膠

2.25

PBT

PBT膠

1.5~2.0

PC

聚碳酸酯、防彈膠

0.6

PMMA

亞克力

0.5

PVC硬

硬PVC

0.1~0.5

PVC硬

硬PVC

1~5

PU

PU膠、烏拉坦膠

0.1~3

EVA

EVA膠

1.0

PSF

聚偑

0.7

射出技術:

在射出技術控制方面,出現縮水的情況有:

壓力不足、射出速度太慢、燒口太小成澆道太長等等.所以在使用射出機時,必須注意成形條件及保壓是否足夠,以防造成縮水問題.

模具及產品設計方面:

模具的流道設計及冷卻裝置、對成品之影響亦很大出於塑料之傳熱能力較低,故距離模壁越遠越厚、則其凝固及冷卻較慢,應有足夠的塑料填滿模腔,使射出機的