列管式换热器的设计.docx

《列管式换热器的设计.docx》由会员分享,可在线阅读,更多相关《列管式换热器的设计.docx(11页珍藏版)》请在冰豆网上搜索。

列管式换热器的设计

一、方案简介································································1

二、方案设计································································2

1、确定设计方案·····························································2

2、确定物性数据·····························································2

3、计算总传热系数···························································3

4、计算传热面积·····························································3

5、工艺结构尺寸·····························································4

6、换热器核算·······························································5

三、设计结果一览表··························································8

四、附图(主体设备设计条件图)(详情参见图纸)································8

五、参考文献································································9

六、主要符号说明····························································9

七、心得体会·································································10

附图··········································································

一、方案简介

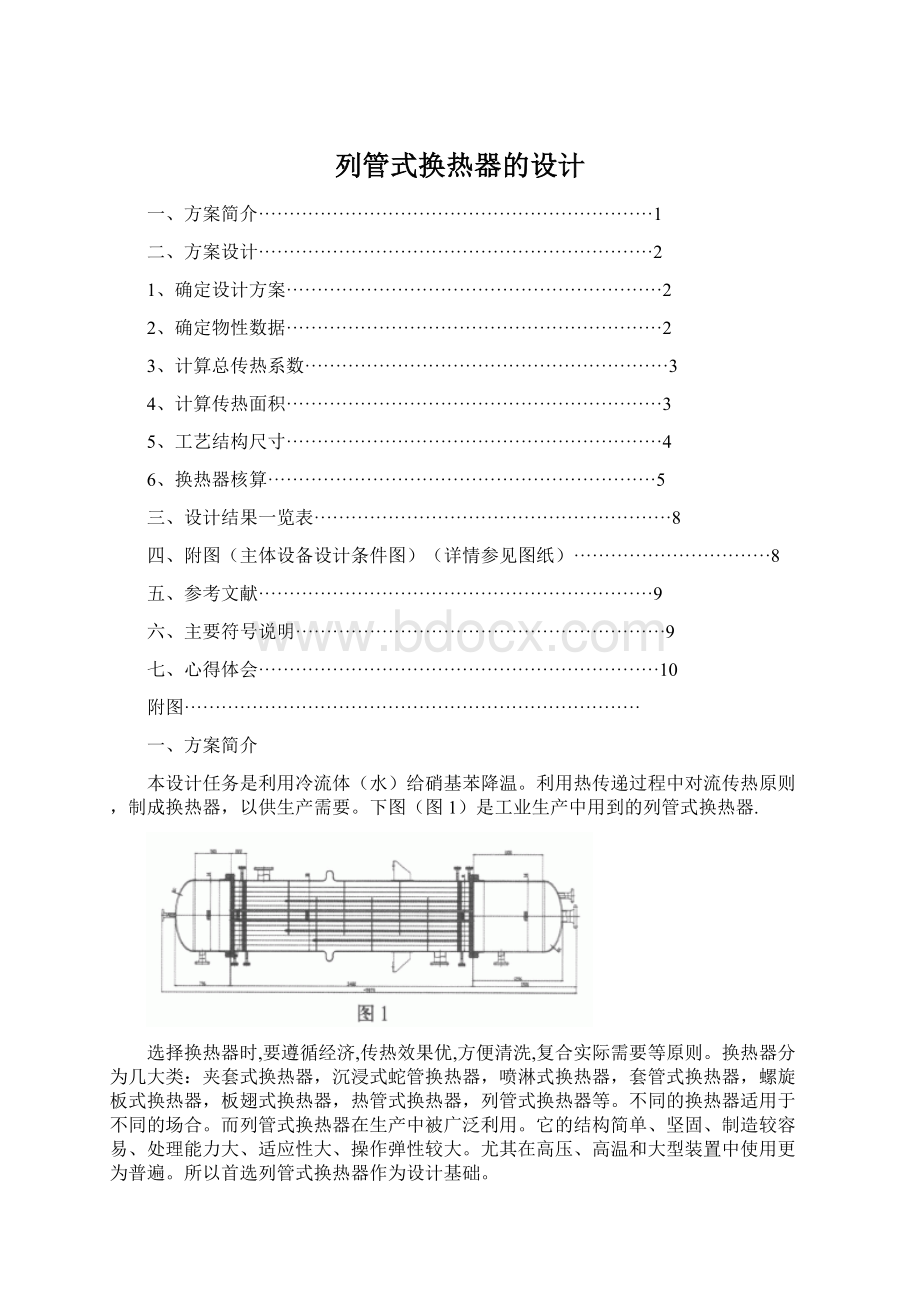

本设计任务是利用冷流体(水)给硝基苯降温。

利用热传递过程中对流传热原则,制成换热器,以供生产需要。

下图(图1)是工业生产中用到的列管式换热器.

选择换热器时,要遵循经济,传热效果优,方便清洗,复合实际需要等原则。

换热器分为几大类:

夹套式换热器,沉浸式蛇管换热器,喷淋式换热器,套管式换热器,螺旋板式换热器,板翅式换热器,热管式换热器,列管式换热器等。

不同的换热器适用于不同的场合。

而列管式换热器在生产中被广泛利用。

它的结构简单、坚固、制造较容易、处理能力大、适应性大、操作弹性较大。

尤其在高压、高温和大型装置中使用更为普遍。

所以首选列管式换热器作为设计基础。

二、方案设计

某厂在生产过程中,需将硝基苯液体从100℃冷却到45℃。

处理能力为1.5×105吨/年。

冷却介质采用自来水,入口温度30℃,出口温度40℃。

要求换热器的管程和壳程的压降不大于10kPa。

试设计能完成上述任务的列管式换热器。

(每年按330天,每天24小时连续运行)

1.确定设计方案

(1)选择换热器的类型

两流体温度变化情况:

热流体进口温度100℃,出口温度45℃冷流体。

冷流体进口温度30℃,出口温度40℃。

从两流体温度来看,估计换热器的管壁温度和壳体壁温之差不会很大,因此初步确定选用固定管板式换热器。

(2)流动空间及流速的确定

由于硝基苯的粘度比水的大,因此冷却水走管程,硝基苯走壳程。

另外,这样的选择可以使硝基苯通过壳体壁面向空气中散热,提高冷却效果。

同时,在此选择逆流。

选用ф25×2.5的碳钢管,管内流速取ui=0.5m/s。

2、确定物性数据

定性温度:

可取流体进口温度的平均值。

壳程硝基苯的定性温度为:

管程流体的定性温度为:

根据定性温度,分别查取壳程和管程流体的有关物性数据。

硝基苯在72.5℃下的有关物性数据如下:

密度 ρo=1153kg/m3

定压比热容 cpo=1.559kJ/(kg·℃)

导热系数 λo=0.129W/(m·℃)

粘度 μo=0.000979Pa·s

冷却水在35℃下的物性数据:

密度 ρi=994.3kg/m3

定压比热容 cpi=4.24kJ/(kg·℃)

导热系数 λi=0.618W/(m·℃)

粘度 μi=0.000818Pa·s

3.计算总传热系数

(1)热流量

热流体的流量Wo=1.5×105×1000÷330÷24≈18939kg/h

热流量Qo=WocpoΔto=18939×1.559×(100-45)=1623925kJ/h=451kW

(2)平均传热温差

逆流操作

硝基苯:

100℃→45℃

水:

40℃←30℃

(3)冷却水用量

(4)总传热系数K

管程传热系数

4、计算传热面积

壳程传热系数

假设壳程的传热系数αo=398W/(m2·℃);

考虑15%的面积裕度,S=1.15×S''=1.15×34.87=40.1m2

5、工艺结构尺寸

(1)管径和管内流速及管长

选用ф25×2.5传热管(碳钢),取管内流速ui=0.5m/s,选用管长为3m

(2)管程数和传热管数

依据传热管内径和流速确定单程传热管数

按单程管计算其流速为

按单管程设计,流速过小,宜采用多管程结构。

则该换热器管程数为

(管程)

传热管总根数N=340(根)

(3)平均传热温差校正及壳程数

平均传热温差校正系数

按单壳程,双管程结构,温差校正系数应查有关图表。

可得

平均传热温差

(4)传热管排列和分程方法

采用组合排列法,即每程内均按正三角形排列,隔板两侧采用正方形排列。

取管心距t=1.25d0,则

t=1.25×25=31.25≈32(mm)

横过管束中心线的管数

(5)壳体内径

采用多管程结构,取管板利用率η=0.7,则壳体内径为

圆整可取D=740mm

(6)折流板

采用弓形折流板,取弓形折流板圆缺高度为壳体内径的25%,则切去的圆缺高度为h=0.25×740=185mm,故可取h=185mm。

取折流板间距B=0.3D,则B=0.3×740=222mm,可取B为222。

折流板数NB=传热管长/折流板间距-1=3000/222-1=12块

折流板圆缺面水平装配。

(7)接管

壳程流体进出口接管:

取接管内硝基苯流速为u=1.0m/s,则接管内径为

取标准管径为76mm×2.5mm。

管程流体进出口接管:

取接管内冷却水流速u=1.5m/s,则接管内径为

取ф108mm×5mm无缝钢管。

6.换热器核算

(1)热量核算

①壳程对流传热系数对圆缺形折流板,可采用凯恩公式

当量直径,由正三角形排列得

壳程流通截面积

壳程流体流速及其雷诺数分别为

普兰特准数

粘度校正

②管程对流传热系数

管程流通截面积

管程流体流速

普兰特准数

③传热系数K

污垢热阻Rsi=0.000344m2·℃/W,Rso=0.000172m2·℃/W

管壁的导热系数λ=45W/(m·℃)

④传热面积S

该换热器的实际传热面积Sp

该换热器的面积裕度为

传热面积裕度合适,该换热器能够完成生产任务。

(2)换热器内流体的压力降

①管程流动阻力

∑ΔPi=(ΔP1+ΔP2)FtNsNp

Ns=1,Np=2,Ft=1.5

由Re=4862.1,传热管相对粗糙度0.01/20=0.005,查莫狄图得λi=0.031W/m·℃,

流速ui=0.2m/s,ρ=994.3kg/m3,所以

管程压力降在允许范围之内。

②壳程压力降

流体流经管束的阻力

流体流过折流板缺口的阻力

壳程压力降也比较适宜。

三、设计结果一览表

换热器形式:

固定管板式

换热面积(m2):

78.5

工艺参数

名称

管程

壳程

物料名称

冷却水

硝基苯

操作压力,Pa

未知

未知

操作温度,℃

30/40

100/45

流量,kg/h

38300

18939

流体密度,kg/m3

994.3

1153

流速,m/s

0.2

0.127

传热量,kW

451

总传热系数,W/m2·K

251.5

传热系数,W/(m2·℃)

1260.1

431

污垢系数,m2·K/W

0.000344

0.000172

阻力降,Pa

456.6

1549.1

程数

2

1

推荐使用材料

碳钢

碳钢

管子规格

ф25×2.5

管数340

管长mm:

3000

管间距,mm

32

排列方式

正三角形

折流板型式

上下

间距,mm

222

切口高度25%

壳体内径,mm

740

折流板数,12块

保温层厚度,mm

表格1

四、附图(主体设备设计条件图)(详情参见图纸)

五、参考文献

《化工原理上册》,谭天恩编,化学工业出版社,第四版

《化工设备设计》,潘国吕,郭庆丰编著,清华大学出版社,1996.

《化工物性算图手册》,刘光启等编著,化学工业出版社,2002.

《石油化工基础数据手册》《化学化工工具书》等.

六、主要符号说明

硝基苯的定性温度

T

冷却水定性温度

t

硝基苯密度

ρo

冷却水密度

ρi

硝基苯定压比热容

cpo

冷却水定压比热容

cpi

硝基苯导热系数

λo

冷却水导热系数

λi

硝基苯粘度

μo

冷却水粘度

μi

热流量

Wo

冷却水流量

热负荷

Qo

平均传热温差

总传热系数

管程雷诺数

温差校正系数

管程、壳程传热系数

初算初始传热面积

传热管数

初算实际传热面积

S

管程数

壳体内径

D

横过中心线管数

折流板间距

B

管心距

t

折流板数

NB

接管内径

管程压力降

当量直径

壳程压力降

面积裕度

H

表格2

七、心得体会

这次为化工原理课程设计终于结束,这次的任务是设计一个列管式换热器。

虽然设计和学习的时间不长,却收获颇多,受益匪浅。

首先,这次课程设计是我们所接触的实践任务中最繁琐的、专业性最强的课程设计,让我认识到:

课堂上理论知识掌握的再好,没有落实到实处,是远远不够的。

换热器的设计,从课本上简单的理论计算,到根据需求满足一定条件的切实地进行设计,不再仅仅包括呆板单调的计算,还要根据具体要求选择、区分和确定所设计的换热器的每一个细节,我觉得这是最大的一个挑战。

其次,这次课程设计还考验了我们的团队合作精神,以及严谨的工作态度、平和的心态。

这次设计工作量大,用到的知识多,而且我们又是第一次设计,所以单独靠自己是不法完满的完成本次课程设计。

我经常与同组同学一起讨论,甚至争论,这样,我们就能发现问题,并能因此产生比较合理的结果和方法。

大家都明白了,那其他的都不是问题。

同时争论让我更加清楚地了解自己,让我明白我要更加耐心的表达我的想法,把问题解析清楚,也要耐心的听其他同学的意见。

在同组同学无法通过讨论得出正确结果的时候,我们通过请教其他组同学或者与其讨论得到新的想法和正确的结论。

最后要提到的就是绘图了。

绘图过程中遇到了不少的麻烦,简直让人头疼。

刚开始整体的布局规划就很麻烦,要布局得当才能使图既能够画完,又表现得十分清晰。

而且因为换热器中有很多的零部件,它们的尺寸或者厚度很小,画的时候很难准确地按照比例将其绘画出来。

而且A1图纸又是非常的巨大,终于功夫不负有心人,经过几天的努力,最后将换热器图圆满顺利地完成了。

虽然在这次的换热器设计中遇到了很多的麻烦,但最终通过自己的努力、同学们的帮助,最终还是完成了任务。

通过这次的设计任务,我巩固了以前所学习的知识,并让我对化工知识有了更深的认识和理解,还增强了我的查阅能力以及动手能力。

总之,收获还是蛮多的。

通过这次化工原理课程设计,我收获颇丰,不但把之前学过的内容复习一遍,加深对该课程的印象。

通过与同学一起讨论,是我体会到团队精神的重要性,对于即将立足于社会的我们也有非常大的意义。

感觉做完之后非常累,但是也感觉这段时间过得非常充实!