标准规定的安装前的检验项目新438和647具体规定整理.docx

《标准规定的安装前的检验项目新438和647具体规定整理.docx》由会员分享,可在线阅读,更多相关《标准规定的安装前的检验项目新438和647具体规定整理.docx(18页珍藏版)》请在冰豆网上搜索。

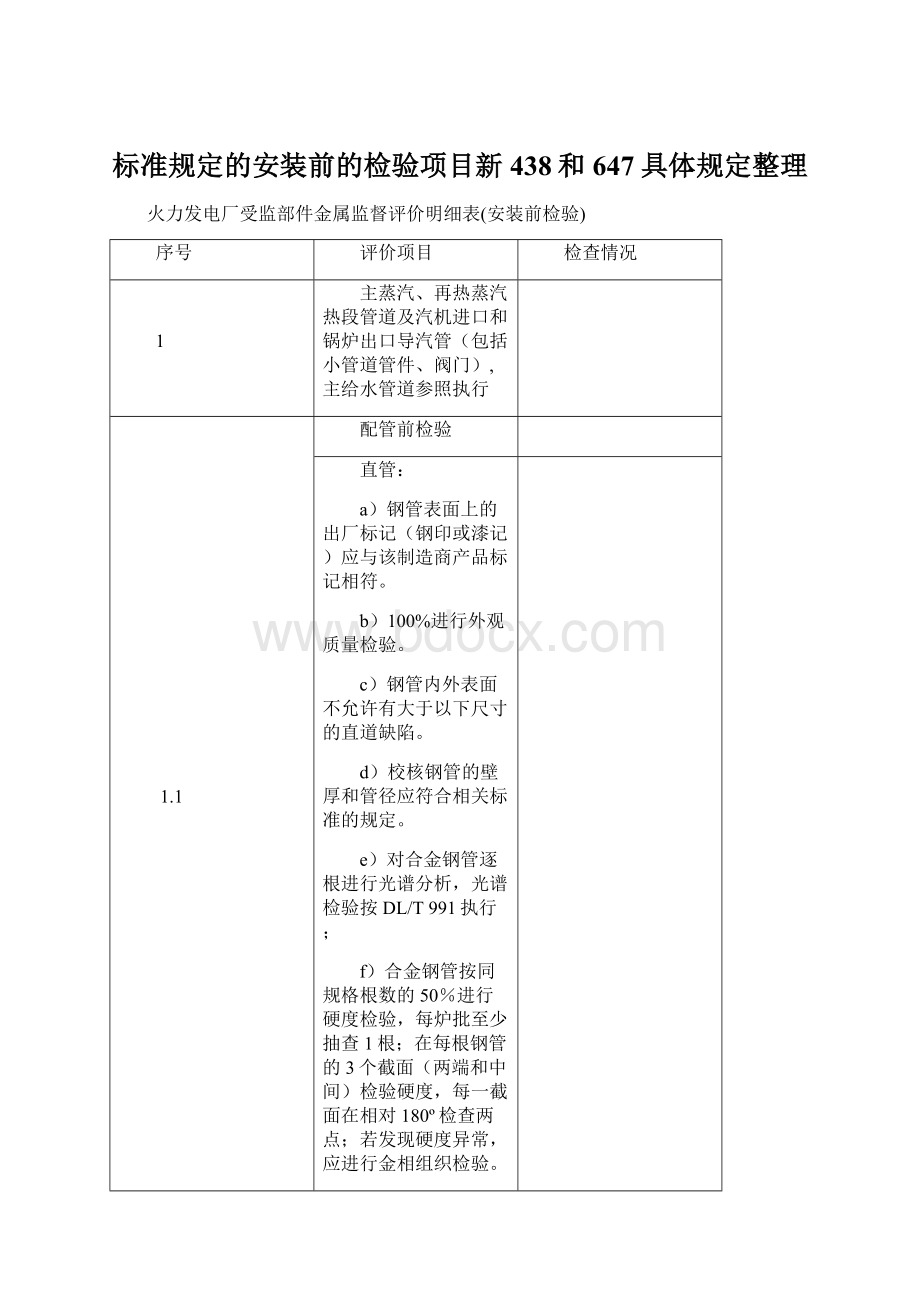

标准规定的安装前的检验项目新438和647具体规定整理

火力发电厂受监部件金属监督评价明细表(安装前检验)

序号

评价项目

检查情况

1

主蒸汽、再热蒸汽热段管道及汽机进口和锅炉出口导汽管(包括小管道管件、阀门),主给水管道参照执行

1.1

配管前检验

直管:

a)钢管表面上的出厂标记(钢印或漆记)应与该制造商产品标记相符。

b)100%进行外观质量检验。

c)钢管内外表面不允许有大于以下尺寸的直道缺陷。

d)校核钢管的壁厚和管径应符合相关标准的规定。

e)对合金钢管逐根进行光谱分析,光谱检验按DL/T991执行;

f)合金钢管按同规格根数的50%进行硬度检验,每炉批至少抽查1根;在每根钢管的3个截面(两端和中间)检验硬度,每一截面在相对180º检查两点;若发现硬度异常,应进行金相组织检验。

g)对合金钢管按同规格根数的10%进行金相组织检验,每炉批至少抽查1根。

h)钢管按同规格根数的50%进行超声波探伤,探伤部位为钢管两端头的300mm~500mm区段。

i)对直管按每炉批至少抽取1根进行以下项目的试验,确认下列项目应符合现行国家、行业标准或国外相应的标准:

―化学成分;―拉伸、冲击、硬度;―金相组织、晶粒度和非金属夹杂物;―弯曲试验(按ASTMA335执行);―无损探伤。

弯头/弯管:

a)查明弯头/弯管表面上的出厂标记(钢印或漆记)应与该制造商产品标记相符。

b)100%进行外观质量检查。

c)按质量证明书校核弯头/弯管规格并检查以下几何尺寸:

逐件检验弯管/弯头的中性面/外/内弧侧壁厚、椭圆度和波浪率;

d)合金钢弯头/弯管应逐件进行光谱分析,光谱检验按DL/T991执行。

e)对合金钢弯头/弯管100%进行硬度检验,至少在外弧侧顶点和侧弧中间位置测3点。

f)对合金钢弯头/弯管按10%进行金相组织检验(同一规格的不得少于1件);若发现硬度异常,应进行金相组织检验。

g)弯头/弯管的外弧面按10%进行探伤抽查。

三通和异径管等管件:

a)三通和异径管表面上的出厂标记(钢印或漆记)应与该制造商产品标记相符。

b)100%进行外观质量检验和测厚。

三通肩部的壁厚应大于主管公称壁厚的1.4倍。

c)合金钢三通、异径管应逐件进行光谱分析,光谱检验按DL/T991执行。

d)合金钢三通、异径管按100%进行硬度检验。

三通至少在肩部和腹部位置各测3点,异径管至少在大、小头位置测3点。

e)对合金钢三通、异径管按10%进行金相组织检验(不得少于1件);若发现硬度异常,则应进行金相组织检验。

f)三通、异径管按10%进行探伤抽查。

1.2

组配后检验

a)几何尺寸和段上小径接管的形位偏差。

b)对合金钢管焊缝100%进行光谱检验和热处理后的硬度检验;若组配后进行整体热处理,应对合金钢管按10%进行硬度抽查,同规格至少抽查1根;c)组配焊缝进行100%无损探伤。

1.3

安装前检验

阀门:

a)阀壳表面上的出厂标记(钢印或漆记)应与该制造商产品标记相符。

b)按质量证明书校核阀壳材料有关技术指标应符合现行国家或行业技术标准,特别要注意阀壳的无损探伤结果。

c)校核阀门的规格,并100%进行外观质量检验。

d)对合金钢制阀壳逐件进行光谱分析,光谱检验按DL/T991执行。

e)按20%对阀壳进行表面探伤,至少抽查1件。

重点检验阀壳外表面非圆滑过渡的区域和壁厚变化较大的区域。

f)应对主蒸汽管道、高温再热蒸汽管道上的堵阀/堵板阀体、焊缝进行无损探伤。

直管和管件:

1)几何尺寸检验

a)按管段数量的20%测量直管的外(内)径和壁厚。

b)按弯管(弯头)数量的20%进行椭圆度、壁厚测量,特别是外弧侧的壁厚。

c)检验热压三通检验肩部、管口区段以及焊制三通管口区段的壁厚。

d)对异径管进行壁厚和直径测量。

e)管道上小接管的形位偏差。

f)几何尺寸不合格的管件,应加倍抽查。

2)100%进行光谱检验,按管段、管件数量的20%和10%分别进行硬度和金相组织检查;每种规格至少抽查1个,硬度异常的管件应扩大检查比例且进行金相组织检查。

应对主蒸汽管道、高温再热蒸汽管道上的堵阀/堵板阀体、焊缝进行无损探伤。

管道安装完应对监督段进行硬度和金相组织检验。

DL/T647-2004:

监检锅炉范围内管子、管件、阀门及附件,应符合以下要求:

a)管子、管件、阀门、附件制造质量合格证明和检验报告齐全并满足设计要求;

b)管子、阀门、弯头、三通内外表面不允许有裂纹、碰伤、腐蚀和其他超标缺陷;

c)抽查各种管子的壁厚、外径、弯管的不圆度及外弧壁厚,不同规格的管子各抽10根;壁厚不应低于设计值,壁厚负公差在允许范围内;不圆度应符合DL612—1996第5.24条规定;

d)抽查合金钢管子硬度、不同材质和规格各抽2根,每根1组;

e)确认合金钢管子、阀门、弯头、三通及大于M32合金钢螺栓已做100%光谱检查;大于M32合金钢螺栓已做100%硬度检查和不小于10%的无损检测;

f)焊缝外观检查,其外形尺寸和表面质量应符合技术标准;不同材质和规格各抽一个焊缝做无损检测检查;根据管道直径、壁厚和结构确定探伤方法;

g)在金属监督范围内每个锻件(三通、阀门)抽查硬度2组,合金钢锻件应加做金相组织检查;

h)水压试验合格报告文件,水压试验的水质报告和水压后的防腐措施;

i)锅炉有关热工检测附件应符合DL612有关规定。

2

高温联箱、低温联箱

2.1

DL/T438-2009:

工作温度高于400℃的联箱安装前,应做如下检验:

低温联箱参照执行

a)制造商合格证明书中有关技术指标应符合现行国家或行业技术标准;对进口联箱,除应符合有关国家的技术标准和合同规定的技术条件外,应有商检合格证明单。

b)查明联箱筒体表面上的出厂标记(钢印或漆记)是否与该厂产品相符。

c)按设计要求校对其筒体、管座型式、规格和材料牌号及技术参数。

d)进行外观质量检验。

e)进行筒体和管座壁厚和直径测量,特别注意环焊缝邻近区段的壁厚。

f)联箱上接管的形位偏差检验,应符合相关制造标准中的规定。

g)对合金钢制联箱,逐件对筒体筒节、封头进行光谱检验。

h)对合金钢制联箱,按筒体段数和制造焊缝的20%进行硬度检验,所查联箱的母材及焊缝至少各选1处;对联箱过渡段100%进行硬度检验。

一旦发现硬度异常,须进行金相组织检验。

j)对联箱制造环焊缝按10%进行超声波探伤,管座角焊缝和手孔管座角焊缝50%进行表面探伤复查。

DL/T647-2004:

监检联箱、减温器、汽—汽热交换器、水冷壁进口环形联箱,应符合以下要求:

a)外观检查,不允许有裂纹、折叠、撞伤、压扁、分层,麻坑深度不大于1mm。

b)联箱的几何尺寸、弯曲度,管接头的倾斜、偏差及高度偏差,支座或吊耳的倾斜及偏移,应达到工艺技术标准要求,手孔及手孔盖密封面无径向刻痕。

c)测量每个联箱筒体、封头、手孔盖壁厚,筒体至少4点,其他至少2点,测量环形联箱弯头和套管式汽—汽热交换器弯头背弧壁厚,每个至少点。

每种规格管座壁厚抽查10%。

d)抽查合金钢联箱筒体、封头、手孔盖、管接头及其焊缝的光谱报告。

e)焊缝表面做100%的外观检查,表面质量和外形尺寸应符合设计和工艺技术规定:

高过、高再联箱管座角焊缝应抽10%,每种管座角焊缝至少抽1个做磁粉探伤,有条件时做射线探伤;手孔管座角焊缝、减温器进水管座角焊缝、内套筒定位螺栓角焊缝100%磁粉探伤。

f)抽查高过、高再联箱焊缝、热影响区、筒体硬度各1组。

g)有中间隔板的联箱应检查隔板焊缝质量。

h)用内窥镜检查减温器喷孔、内套筒表面情况及焊接质量,内套筒分段焊接时,焊接口应开坡口。

i)检查筒体内部应无杂物,金属余屑清理干净。

3

受热面管子

3.2

DL/T438-2009:

d)随机抽查受热面管子的外径和壁厚,不同材料牌号和不同规格的直段各抽查10根,每根两点,应符合图纸尺寸要求,壁厚负偏差在允许范围内。

e)不同规格、不同弯曲半径的弯管各抽查10根,弯管的椭圆度应符合JB/T1611-1993的规定,压缩面不应有明显的皱褶。

f)弯管外弧侧的最小壁厚减薄率b【b=(So-Smin)/So】应满足表1,且不应小于按GB/T9222-2008计算的管子最小需要壁厚;

g)对合金钢管及焊缝按10%进行光谱抽查,应符合相关材料技术条件。

h)抽查合金钢管及其焊缝硬度。

不同规格、材料的管子各抽查10根,每根管子的焊缝母材各抽查1组;若出现硬度异常,应进行金相组织检验。

i)焊缝质量应做无损探伤抽查,在制造厂已做100%无损探伤的,则按不同受热面的焊缝数量抽查5‰。

j)用內窥镜对超临界、超超临界锅炉管子节流孔板进行检查,是否存在异物或加工遗留物。

弯曲半径小于1.5倍管子公称外径的小半径弯管宜采用热弯;若采用冷弯,当外弧伸长率超过工艺要求的规定值时,弯制后应进行回火处理;弯心半径小于2.5D或接近2.5D(D钢管直径)的奥氏体不锈钢管冷弯后应进行固溶处理,热弯温度应控制在要求的温度范围,否则热弯后也应重新进行固溶处理。

DL/T647-2004:

监检受热面,应符合以下要求:

a)各种受热面做外观检查,不允许存在裂纹、撞伤、折皱、压扁、分层、腐蚀,腐蚀麻坑处的实际壁厚不小于强度计算最小需要壁厚;

b)抽查各种直管段管子壁厚,不同材质和不同规格的管子各抽测10根,每根2点,应符合图纸尺寸要求,壁厚负公差在允许范围内;

c)不同规格、不同弯曲半径的弯管个抽测10根,弯管的不圆度和背弧壁厚应符合制造技术条件和强度要求;

d)应按DL/T5047的有关规定进行通球试验;

e)鳍片管焊缝做外观检查,鳍片应完整,鳍片焊缝应无裂纹、气孔、夹杂、漏焊,扁钢与管子连接处焊缝咬边深度不得大于0.5mm,扁钢与扁钢连接处焊缝咬边深度不得大于0.8mm;

f)管排平整,部件外形尺寸符合图纸要求,吊卡结构、防磨装置、密封部件质量良好;

g)抽查内螺纹管3~5段,剖开检查,应符合技术条件;

h)液态排渣炉水冷壁的销钉高度和密度,应符合图纸要求,销钉焊缝无裂纹和咬边等超标缺陷;

i)抽查合金钢管及其焊缝的光谱复查报告,应符合有关技术标准;

j)抽查合金钢管及其焊缝硬度,不同规格、材质的管子各抽查10根,每根管子的焊缝、热影响区、母材各抽查1组;

k)焊缝做外观检查,外形尺寸及表面质量应符合技术要求和设计要求;

l)焊缝质量应做无损检测抽查,在制造厂已做100%无损检测的,则按不同受热面的焊缝数量抽查5/1000;

m)各种受热面应按规格做水压试验,试验结果应符合水压试验技术条件或产品设计要求。

4

汽包(汽水分离器和储水箱)

4.1

汽包安装前应进行下列检验:

a)对母材和焊缝内外表面进行100%宏观检验,重点检验焊缝的外观质量。

b)对合金钢制汽包的每块钢板、每个管接头进行光谱检验。

c)纵、环焊缝和集中下降管管座角焊缝分别按25%、10%和50%进行表面探伤和超声波探伤,检验中应包括纵、环焊缝的“T”形接头;分散下降管、给水管、饱和蒸汽引出管等管座角焊缝按10%进行表面探伤;安全阀及向空排汽阀管座角焊缝进行100%表面探伤。

抽检焊缝的选取应参考制造商的焊缝探伤结果。

焊缝无损无损探伤按照JB/T4730-2005执行。

d)对筒体、纵环焊缝及热影响区进行硬度抽查;若发现硬度异常,应进行金相组织检验。

5

给水管道和低温联箱(同主汽和高温联箱)

6

汽轮机部件

6.1

汽轮机安装前应进行如下检验:

a)根据DL5011的要求,对汽轮机转子、叶轮、叶片、喷嘴、隔板和隔板套等部件的完好情况、是否存在制造缺陷进行检验,对易出现缺陷的部位重点检查。

外观质量检验主要检查部件表面有无裂纹、严重划痕、碰撞痕印,依据检验结果作出处理措施。

b)对汽轮机转子进行圆周和轴向硬度检验,圆周不少于4个截面,且应包括转子两个端面,高中压转子有一个截面应选在调速级轮盘侧面;每一截面周向间隔90°进行硬度检验,同一圆周线上的硬度值偏差不应超过Δ30HB,同一母线的硬度值偏差不应超过Δ40HB。

c)若制造厂未提供转子探伤报告或对其提供的报告有疑问时,应进行无损探伤。

转子中心孔无损探伤按DL/T717执行,焊接转子无损探伤按DL/T505执行,实心转子探伤按DL/T930执行。

d)各级推力瓦和轴瓦的超声波探伤,应检查是否有脱胎或其他缺陷。

e)镶焊有司太立合金的叶片,应对焊缝进行无损探伤。

叶片无损探伤按DL/T714、DL/T925执行。

f)对隔板进行外观质量检验和表面探伤。

7

发电机部件

7.1

每次发电机转子安装前应进行如下检验:

a)对发电机转子大轴、护环等部件的完好情况和是否存在制造缺陷进行检验,对易出现缺陷的部位重点检查。

外观质量检验主要检查部件表面有无裂纹、严重划痕、碰撞痕印,依据检验结果作出处理措施。

b)若制造商未提供转子探伤报告或对其提供的报告有疑问时,应对转子进行无损探伤。

c)对转子大轴进行圆周和轴向硬度检验,圆周不少于4个截面且应包括转子两个端面,每一截面周向间隔90°进行硬度检验。

同一圆周的硬度值偏差不应超过Δ30HB,同一母线的硬度值偏差不应超过Δ40HB。

8

紧固件(M32及以上螺栓)

8.1

使用前,100%外观检查,无损探伤,硬度检测,光谱分析,每种不少于1件的金相抽检,高压内缸20%蠕变监督。

汽轮机/发电机大轴连接螺栓安装前应进行外观质量、光谱、硬度检验和表面探伤。

9

大型铸件

9.1

部件安装前应进行如下检验:

a)铸件100%进行外表面和内表面可视部位的检查,内外表面应光洁,不得有裂纹、缩孔、粘砂、冷隔、漏焊、砂眼、疏松及尖锐划痕等缺陷,必要时进行表面探伤;若存在上述缺陷,则应完全清除,清理处的实际壁厚不得小于壁厚偏差所允许的最小值且应圆滑过渡;若清除处的实际壁厚小于壁厚的最小值,则应进行补焊。

对挖补部位应进行无损探伤和金相、硬度检验。

汽缸补焊按DL/T753执行。

b)汽缸的螺栓孔应进行无损探伤。

c)若制造厂未提供部件探伤报告或对其提供的报告有疑问时,应进行无损探伤;若含有超标缺陷,加倍复查。

d)铸件的硬度检验,特别要注意部件的高温区段。

10

其他

10.1

DL/T647-2004:

4.12监检锅水循环泵,应符合以下要求:

a)制造厂出厂技术资料应齐全,技术资料包括材质检验报告、无损检测报告、热处理记录报告、动静间隙报告、水压试验报告、试运转报告,并提供锅水循环泵不产生汽化的最大允许降压速度与锅水循环泵的运行方式等资料,其内容应符合有关标准和设计要求;

b)外壁应无裂纹、气孔、砂眼、重皮和腐蚀,外形尺寸应符合图纸要求;

c)电动机腔室保养符合技术规定。

4.13监检承重部件,应符合以下要求:

a)外表面应无重皮、裂纹、变形和严重锈蚀等缺陷;

b)大板梁、钢结构的几何尺寸应符合设计要求,大板梁的拱度小于或等于30mm,向下挠度小于5mm;

c)高强度螺栓应有出厂质量合格证明书;

d)对悬吊汽包的U形吊杆及焊缝进行100%无损检测、硬度检查;

e)大板梁、钢结构的焊缝表面做100%外观检查,其尺寸和表面质量应符合制造技术条件;

f)大板梁、钢结构的角焊缝和对接焊缝做无损检测抽查,规定如下:

1)大板梁焊缝做表面探伤和超声波探伤,抽查比例各10%;

2)钢结构焊缝做表面探伤,抽查比例为1%。