fanuc数控铣床GM功能代码全解.docx

《fanuc数控铣床GM功能代码全解.docx》由会员分享,可在线阅读,更多相关《fanuc数控铣床GM功能代码全解.docx(36页珍藏版)》请在冰豆网上搜索。

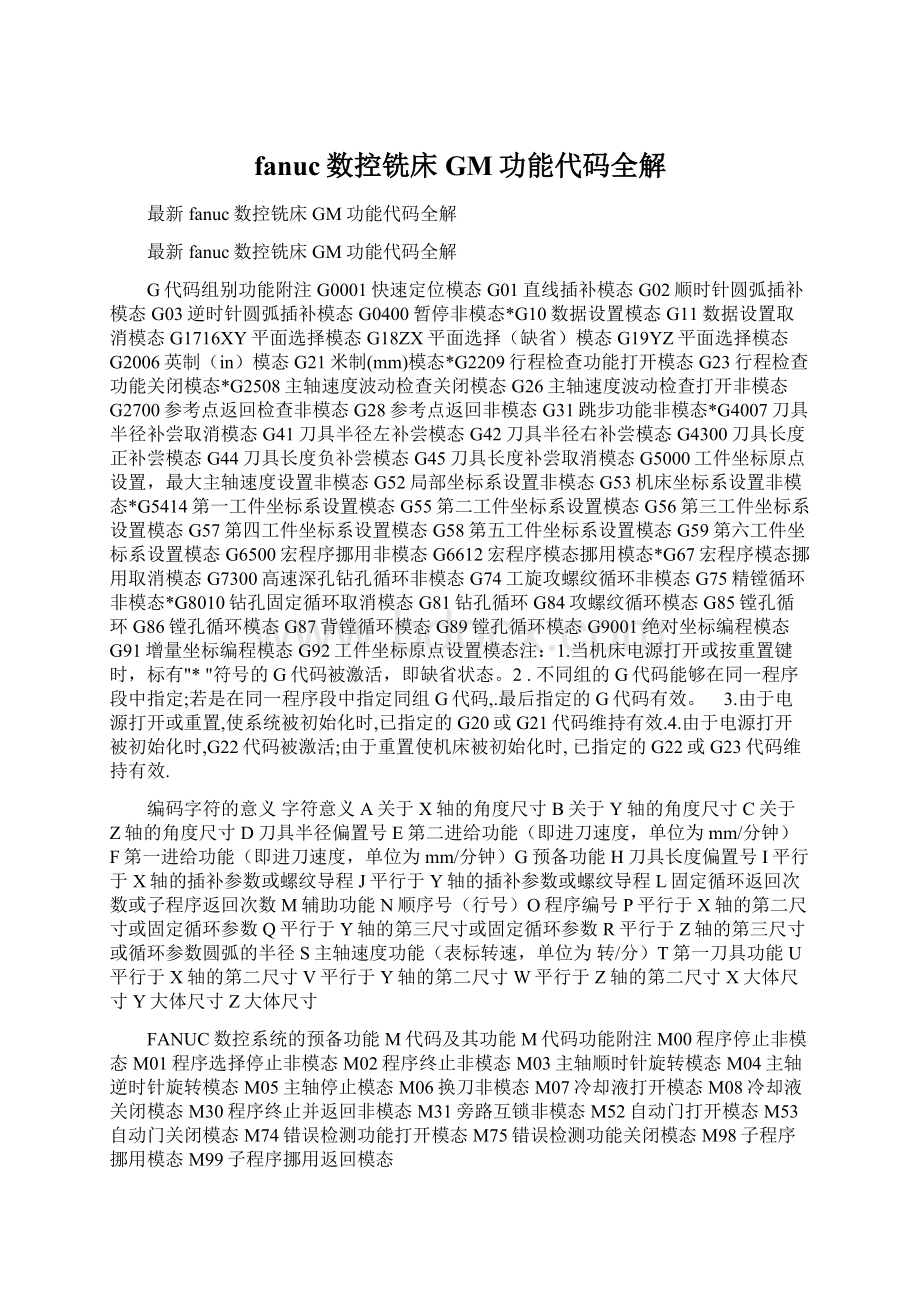

fanuc数控铣床GM功能代码全解

最新fanuc数控铣床GM功能代码全解

最新fanuc数控铣床GM功能代码全解

G代码组别功能附注G0001快速定位模态G01直线插补模态G02顺时针圆弧插补模态G03逆时针圆弧插补模态G0400暂停非模态*G10数据设置模态G11数据设置取消模态G1716XY平面选择模态G18ZX平面选择(缺省)模态G19YZ平面选择模态G2006英制(in)模态G21米制(mm)模态*G2209行程检查功能打开模态G23行程检查功能关闭模态*G2508主轴速度波动检查关闭模态G26主轴速度波动检查打开非模态G2700参考点返回检查非模态G28参考点返回非模态G31跳步功能非模态*G4007刀具半径补尝取消模态G41刀具半径左补尝模态G42刀具半径右补尝模态G4300刀具长度正补尝模态G44刀具长度负补尝模态G45刀具长度补尝取消模态G5000工件坐标原点设置,最大主轴速度设置非模态G52局部坐标系设置非模态G53机床坐标系设置非模态*G5414第一工件坐标系设置模态G55第二工件坐标系设置模态G56第三工件坐标系设置模态G57第四工件坐标系设置模态G58第五工件坐标系设置模态G59第六工件坐标系设置模态G6500宏程序挪用非模态G6612宏程序模态挪用模态*G67宏程序模态挪用取消模态G7300高速深孔钻孔循环非模态G74工旋攻螺纹循环非模态G75精镗循环非模态*G8010钻孔固定循环取消模态G81钻孔循环G84攻螺纹循环模态G85镗孔循环G86镗孔循环模态G87背镗循环模态G89镗孔循环模态G9001绝对坐标编程模态G91增量坐标编程模态G92工件坐标原点设置模态注:

1.当机床电源打开或按重置键时,标有"*"符号的G代码被激活,即缺省状态。

2.不同组的G代码能够在同一程序段中指定;若是在同一程序段中指定同组G代码,.最后指定的G代码有效。

3.由于电源打开或重置,使系统被初始化时,已指定的G20或G21代码维持有效.4.由于电源打开被初始化时,G22代码被激活;由于重置使机床被初始化时,已指定的G22或G23代码维持有效.

编码字符的意义字符意义A关于X轴的角度尺寸B关于Y轴的角度尺寸C关于Z轴的角度尺寸D刀具半径偏置号E第二进给功能(即进刀速度,单位为mm/分钟)F第一进给功能(即进刀速度,单位为mm/分钟)G预备功能H刀具长度偏置号I平行于X轴的插补参数或螺纹导程J平行于Y轴的插补参数或螺纹导程L固定循环返回次数或子程序返回次数M辅助功能N顺序号(行号)O程序编号P平行于X轴的第二尺寸或固定循环参数Q平行于Y轴的第三尺寸或固定循环参数R平行于Z轴的第三尺寸或循环参数圆弧的半径S主轴速度功能(表标转速,单位为转/分)T第一刀具功能U平行于X轴的第二尺寸V平行于Y轴的第二尺寸W平行于Z轴的第二尺寸X大体尺寸Y大体尺寸Z大体尺寸

FANUC数控系统的预备功能M代码及其功能M代码功能附注M00程序停止非模态M01程序选择停止非模态M02程序终止非模态M03主轴顺时针旋转模态M04主轴逆时针旋转模态M05主轴停止模态M06换刀非模态M07冷却液打开模态M08冷却液关闭模态M30程序终止并返回非模态M31旁路互锁非模态M52自动门打开模态M53自动门关闭模态M74错误检测功能打开模态M75错误检测功能关闭模态M98子程序挪用模态M99子程序挪用返回模态

数控车床编程:

CK6432(FANUC-0TD)数控车床编程

一.指令集(X向如X、U等的编程量均采纳直径量)

G00:

快速定位指令。

格式为G00X(U) Z(W) ,X、Z为绝对编程时的目标点,U、W为相对编程时的目标点。

两轴同时以机床最快速度开始运动,但不必然同时停止,即合成刀具轨迹并非必然是直线。

本系统能够混合编程,如G00X W 。

G01:

直线插补指令。

格式为G01X(U) Z(W) F ,X、Z为绝对编程时的目标点,U、W为相对编程时的目标点,F值为插补速度,单位是mm/min或mm/r,具体取决于设定为G98仍是G99。

G02:

顺圆插补指令。

格式为G02X(U) Z(W) R(I K ) F ,X、Z为绝对编程时的目标点,U、W为相对编程时的目标点,R为半径(仅用于劣弧编程),I、K为圆心的X、Z坐标,F值为插补速度,单位是mm/min或mm/r,具体取决于设定为G98仍是G99。

注:

I采纳半径量,I、K始终为相对量编程。

G03:

逆圆插补指令。

格式为G03X(U) Z(W) R(I K ) F ,X、Z为绝对编程时的目标点,U、W为相对编程时的目标点,R为半径(仅用于劣弧编程),I、K为圆心的X、Z坐标,F值为插补速度,单位是mm/min或mm/r,具体取决于设定为G98仍是G99。

注:

I采纳半径量,I、K始终为相对量编程。

G04:

暂停指令。

格式为G04P(XU),采纳P时(不能用小数点),时刻单位为ms,X、U时,时刻单位为s。

最大延时。

G20:

英制单位设定指令。

G21:

公制单位设定指令。

注意:

某程序假设不指定G20、G21,那么采纳上次关机时的设定值。

G27:

返回参考点检测指令。

格式为G27X(U) Z(W) T0000,本指令执行前必需使刀架回零一次。

假设指定的两个坐标值别离是机床参考点的坐标值,且机床面板上的两个回零参考点指示灯都亮,那么说明机床零点正确。

不然,机床定位误差过大。

G28:

返回参考点指令。

格式为G28X(U) Z(W) T0000,假设机床启动后回过零点,那么本指令的执行使刀架通过指定点回零,不然通过指定点移动至系统加电时的位置。

G32:

螺纹切削指令。

G32 X(U) Z(W) F ,F为螺纹长轴方向的导程(即进给速度采纳mm/r)。

G50:

工件坐标系设定或主轴转速钳制指令。

格式为G00X Z (坐标系设定),或G50S (转速钳制)。

前者,XZ值为机床零点在设定的工件坐标系中的坐标;后者,S为最高转速。

G70:

精加工复合循环。

格式为G70 P Q S F ,其中P等于精加工程序段开始编号,Q等于精加工程序段终止编号。

G71:

粗加工复合循环。

格式为

G71 U R ,其中U等于X向吃刀量或切深,R等于退刀量,均为半径值。

G71 P Q U W S F ,其中P等于精加工程序段开始编号,Q等于精加工程序段终止编号,U等于X向精加工余量的直径值,W等于Z向精加工余量,S为主轴转速,F为进给速度。

G72:

端面粗加工循环。

格式为

G72 W R ,其中W等于Z向吃刀量,R等于Z向退刀量。

G72 P Q U W S F ,其中P等于精加工程序段开始编号,Q等于精加工程序段终止编号,U等于X向精加工余量的直径值,W等于Z向精加工余量,S为主轴转速,F为进给速度。

G73:

固定形状粗加工复合循环。

格式为

G73 U W R ,其中U等于X向吃刀量(或切深)的半径值,W等于Z向吃刀量,R等于循环次数。

G73 P Q U W S F ,其中P等于精加工程序段开始编号,Q等于精加工程序段终止编号,U等于X向精加工余量的直径值,W等于Z向精加工余量,S为主轴转速,F为进给速度。

G90:

锥面切削单一循环指令。

格式为G90 X(U) Z(W) R F ,锥面的概念是素线的斜度≤45度。

车削柱面时,R=0,能够不写。

本指令完成的动作(虚线表示快速)如图1,其中刀尖从右下向左上切削,R<0,刀尖从右上向左下切削,R>0。

指令中的坐标值为E点坐标。

G92:

锥螺纹切削单一循环指令。

格式为G92 X(U) Z(W) R F 。

车削柱螺纹时,R=0,能够不写。

本指令完成的动作(虚线表示快速)如图1,其中刀尖从右下到左上切削,R<0,刀尖从右上到左下切削,R>0。

F为长轴方向的导程。

指令中的坐标值为E点坐标。

G94:

端面切削单一循环指令。

格式为G94 X(U) Z(W) R F ,端面的概念是素线的斜度≥45度。

车削纯端面时,R=0,能够不写。

本指令完成的动作(虚线表示快速)如图2,其中刀尖从左上向右下切削,R<0,刀尖从右上向左下切削,R>0。

指令中的坐标值为E点坐标。

G96:

端面恒线速度指令。

格式为G96 S 。

G97:

端面恒线速度注销指令。

格式为G97。

M00:

程序暂停。

当按下面板“启动”钮时,继续运行程序。

M02:

程序终止。

M03:

主轴正转。

M04:

主轴反转。

M05:

主轴停转。

M08:

开启切削液。

M09:

关闭切削液。

M10:

自动螺纹倒角。

M11:

注销M10。

M30:

程序终止,并返回开始初。

M98 P :

挪用子程序。

格式为M98 P*******,前三位为挪用次数(假设没有,那么表示1次),后四位为所音调程序号。

M99:

子程序终止标志。

我对你G73指令的说明表示疑心,你是不是真正利用过那个指令?

几种经常使用M代码(M00、M0一、M02和M30)的区别与联系:

M00为程序无条件暂停指令。

程序执行到此进给停止,主轴停转。

M00后,数控系统

停止读入下一单节,以便进行手动操作。

从头按下操纵面板上的“循环启动按钮”后,再继续执行后面的程序段。

在测量工件和排除切屑时常常利用。

M01

程序选择性暂停指令。

与执行M00类似,不同的是只有按下机床操作面板上的“选择停止”按钮时,该指令才有效。

M01后,执行后的成效与M00相同,要从头启动程序同上。

若是不按下机床操作面板上的“选择停止”按钮,那么M01不起作用,程序继续执行后面的程序。

M02为主程序终止指令。

执行该指令后,表示程序内所有指令均以完成,切断机床所有动作,机床复位。

但程序终止后,不返回到程序开头位置。

程序光标停在程序末尾。

M30为主程序终止指令。

功能同M02,不同的地方是,光标返回程序头位置,不管M30后是不是还有其他程序段。

为加工下一个工件做好预备。

FANUC系统各键利用!

1ALTER修改程序及代码

2INSRT插入程序

3DELET删除程序

4EOB完成一句(ENDOFBLOCK)

5CAN取消(EDIT或MDIMODE情形下利用)

6INPUT输入程序及代码

7OUTPUTSTART输出程序及指令

8OFFSET贮存刀具长度、半径补当值

9AUXGRAPH显示图形

10PRGRM显示程序内容

11ALARM显示发生警报内容或代码

12POS显示坐标

13DGONSPARAM显示自我诊断及参数功能

14RESET返回停止

15CURSOR光标上下移动

16PAGE上下翻页

17O程序号码由O0001~O9999

18N顺序号码由N0001~N9999

19G预备功能代码

20X坐标轴运动方向指令

21Y坐标轴运动方向指令

22Z坐标轴运动方向指令

23H长度补偿功能代码

24F进给(FEED)指令

25R圆弧半径指令

26M辅助功能指令

27S主轴指速指令

28T刀具号码

29D半径补偿功能代码

30I.J.K圆弧起点至圆弧中心距离(别离在X,Y,Z轴上)

31P子程序挪用代码

32PROGRAMPROTECT程序经历爱惜开关

33MEMORY自动执行程序

34EDIT编辑

35MDI手动编辑

36SINGLBLOCK单句执行

37BLOCKDELET指定不执行单句程序(与/键共享)

38OPTSTOP选择性停止(与M01码共享)

39DRYRUN空运行

40PRGTEST不执行码指令

41CYCLESTART循环动(执行程序)

42CYCLESTOP循环停止(暂停程序)

43PRGSTOP程序停止(与M00共享)

44HOME返回各轴机械原

45JOG手动进给(行位或切削)

46MPG手动驱动器

50HIGH手动快速进给

51SPDLDEC主轴(RPM)速

52SPDL100%执行程序中S指令速

53SPDLCW主轴顺时钟转动

54SPDLSTOP主轴停止

55SPDLCCW主轴逆时钟转动

56SPDLINC主轴(RPM)增速

57Z+,Y+,X+机床轴往正方向移动

58Z-,Y-,X-机床轴往负方向移动

594-,4+机床第四轴

60TRVRS执行机床各轴移动指令

61CLNTON供给切削液

62CLNTOFF停止供给切削液

63CLNTAUTO自动执行供给切削液

64OVERRIDE切削速度随控0--150%

65EMERGENCYSTOP紧急停止

66THERMALALARM主轴负荷过热报警

67LUBALARM润滑油不足报警

68X_MIRRORIMAGEX轴镜像加工功能

69Y_MIRRORIMAGEY轴镜像加工功能

70RAPIDOVERRIDE快速行程控

71DNC直接数控:

由于外部接口设备输入程序至数控机床,而又因子控机床本身经历容量有限,需要执行边读边做(即同时执行收取程序和执行程序指令动作),称为DNC操作。

当完成DNC操作后,数控机床经历是不存在的,由DNC输入之程序。

72BACKGROUDEDIT背景编程:

(BG-EDIT)当数控机床执行自动(AUTO)加工时,可同时输入或编写另一程序,而不需耍停止操作。

73MANUABS手动绝对值

74PROGRSTAT程序再起动

75ZNEGLT取消执行Z轴指令

76AXISLOCK取消执行三轴指令

77B第五轴

FANUC-18i调试参数一览表

调试参数一览表:

一、SV设定

SV设定(未接光栅)SV设定(接上光栅)

XYZBXYZB

初始设定位10101010101010101010101010101010

电机号303303303293303303303293

AMR00000000

CMR2222222105

FEEDGEAR11131111

N/M2001001002000111002

移动方向111-111-111-111111-111-111-111

速度环脉冲数81928192819281928192819281928192

位置环脉冲数12500125001250012500500010000125001500

参考计数器50001000010000100005000050000100006000

注:

光栅生效FSSB开放相应接口。

二、进给轴操纵相关参数

1423手动速度

1424手动快进

1420G00快速

1620加减速时刻

1320软件限位

1326

三、回零相关参数

快进减速时刻300ms

快进速度10m

回零慢速

接近挡铁的速度

零点偏置

四、SP调整参数

屏蔽主轴

电机最大转速

主轴低档转速(最高转速)

主轴高级转速(最高转速)

自动设定SP参数(即主轴引导)

主电机代码

显示主轴速度

显示负载监视器

主轴定位电压极性(定位时主轴转向)

SOR用于换档

=50换档速度

=33定位速度

外接编码器生效

定位脉冲数(主轴偏置)

显示主轴负载表

(机密)经常使用数控系统通信端口设定参数

FANUC18M

在机床操纵器上设置以下参数

0000=00000010

0020=0

0100=0

0101=

0102=0

0103=9

Settingdata

TVCHECK=0

Punchcode=1

I/OChannel=0

Tapeformat=0

TosetthecontrollerintheDripfeedmode

SettheTapemodeon.

Parametersforthevariousbaudrates

要设置别的波特率在参数0103设置。

波特率参数

4 150

5 200

6 300

7 600

8 1200

9 2400

104800

119600

1219200

数控机床定位精度的补偿方式简述

由于机械电子技术的飞速进展,数控机床做为一种高精度、高效率、稳固性强的自动化加工装备,已经成为机械行业必不可少的现代化技术装置。

数控机床的定位精度是阻碍其高精度性能的一个重要方面,因此也是数控机床验收时的一个重要项目。

利用数控系统的螺距误差补偿功能进行调整,能够大大提高数控机床的定位精度,而电气操纵系统不同,其定位精度的补偿方式也不尽相同,本文将以FANUC-0系统和SIEMENS-880系统为例,简单介绍数控系统螺距误差补偿的方式。

螺距误差补偿这项工作应该是在机床几何精度(床身水平、平行度、垂直度等)调整完成后进行的,如此能够尽可能减少几何精度对定位精度的阻碍。

另外,进行螺距误差补偿时应利用高精度的检测仪器(如激光干与仪),如此能够先测量再补偿,补偿后再测量,并依照相应的分析标准(如VDI344一、JIS6330、GB10931-89等)对测量数据进行分析,直抵达到机床对定位精度的要求范围。

机床的螺距误差补偿功能包括线性轴和旋转轴两种方式,别离能够对直线轴和旋转工作台的定位精度进行补偿。

但有一点需要注意,确实是在补偿旋转轴时应注意:

在0°~360°之间各补偿点的补偿值总和应为0,以使0°和360°的绝对位置维持一致,不然旋转轴旋转角度每超过360°一次,就产生一次积存误差,从而阻碍机床的加工精度。

另外,螺距误差补偿功能的实现方式又有增量型和绝对型之分。

所谓补偿确实是指通过特定方式对机床的操纵参数进行调整,其参数调整方式也依各数控系统不同而各有不同。

所谓增量型是指以被补偿轴上相领两上补偿点间的误差差值为依据来进行补偿,而绝对型是指以被补偿轴上各个补偿点的绝对误差值为依据来进行补偿。

FANUC-0数控系统的螺距误差补偿功能是一种增量型补偿方式,FANUC-0数控系统与螺距误差补偿功能有关的参数如下:

76543210

0011

PML2PML1

76543210

7011

PML2SPML1S

PML2和PML1的组合决定误差补偿倍率,它对X、Y、Z和第四轴有效。

PML2S和PML1S的含义与PML2和PML1相同,它对第五、第6轴有效。

设定的补偿值乘以此倍率即为应补偿的误差值。

PML2(S)PML1(S)补偿倍率

10×1

01×2

10×4

11×8

0535BKLX

0536BKLY

0537BKLZ

0538BKL4

7535BKL5

7536BKL6

7537BKL7

7538BKL8

BKLX、BKLY、BKLZ,BKL4~BKL8依次为X、Y、Z和第4~第8轴的反向间隙补偿量,其设定范围为0~2550(检测单位)

0712PRSX

0713PRSY

0714PRSZ

0715PRS4

7713PRS5

7714PRS6

PRSX、PRSY、PRSZ和PRS4~PRS6依次为X、Y、Z和第4~第6轴的各螺距误差补偿点间的距离。

其设定范围为:

8000~ (单位:

)

4000~(单位:

)

1000PECORGX

2000PECORGY

3000PECORGZ

4000PECORG4

5000PECORG5

6000PECORG6

FANUC-0M系统要求机床各轴的机械坐标参数考点必需是一个补偿点,PECORGX、PECORGY、PECORGZ和PECORG4~PECORG6依次为X、Y、Z和第4~第6轴的螺距误差补偿零点的编号。

1001X轴第1号补偿点的补偿值

:

:

1128X轴第128号补偿点的补偿值

:

:

2001Y轴第1号补偿点的补偿值

:

:

2128Y轴第128号补偿点的补偿值

:

:

3001Z轴第1号补偿点的补偿值

:

:

3128Z轴第128号补偿点的补偿值

:

:

4001第4轴第1号补偿点的补偿值

:

:

4128第4轴第128号补偿点的补偿值

:

:

5001第5轴第1号补偿点的补偿值

:

:

5128第5轴第128号补偿点的补偿值

:

:

6001第6轴第1号补偿点的补偿值

:

:

6128第6轴第128号补偿点的补偿值

FANUC-0M系统规定各第一号补偿点应在各轴负方向最远端,即补偿点的编号从最负端开始,一一贯正方向编号。

各补偿点补偿值的设定范围为-7~+7。

例:

某机床X轴(线性轴)行程为-1000mm到0mm,机床参考点设在0mm处。

设定螺距误差补偿基准点编号为20(即参数1000=20,也确实是说设定机床参考点在参数1021处),螺距误差补偿距离为100mm(即参数712=100000),补偿倍率为1(即参数11位0=0,11位1=0)。

在机床行程负方向补偿点号为:

螺距误差补偿点基准编号-(机床在负方向行程/螺距误差补偿距离)+1=20-(1000/100)+1=11

在机床行程正方向补偿点号为:

螺距误差补偿点基准编号+(机床在正方向行程/螺距误差补偿距离)+1=20+(0/100)+1=21

机床坐标与补偿点号对应关系如下:

机床坐标mm-1000-900-800~-300-200-1000

补偿点号101110121013~1018101910201021

若是各点误差值如下:

-1000-900-800-700-600-500-400-300-200-1000

-3-5-2023142-10

那么各点补偿值如下:

10111012101310141015101610171018101910201021

-23221-23-2-310

SIEMENS-880数控系统的螺距误差补偿功能也是一种增量型补偿方式,其补偿方式与FANUC-0数控系统略有不同。

FANUC-0系统只能进行单方向补偿,而SIEMENS-880系统能够按运行方向进行双向补偿,两个方向的补偿参数别离设定。

FANUC-0系统的补偿倍率为一、二、4、8,各点补偿值范围为-7~+7,故各点可补偿的误差范围为-56~+56μm,各点可不同;而SIEMENS-880系统的补偿倍率(即补偿当量)为0~100,但各点要么不补,要么补一个正的当量,要么补一个负的当量,故各点可补偿的误差范围为-100~+100μm,但补偿当量在同一轴内必