矿热炉电炉自焙电极糊质量要求电极烧结过程分析电极事故发生原因与处理办法.docx

《矿热炉电炉自焙电极糊质量要求电极烧结过程分析电极事故发生原因与处理办法.docx》由会员分享,可在线阅读,更多相关《矿热炉电炉自焙电极糊质量要求电极烧结过程分析电极事故发生原因与处理办法.docx(7页珍藏版)》请在冰豆网上搜索。

矿热炉电炉自焙电极糊质量要求电极烧结过程分析电极事故发生原因与处理办法

矿热炉(电炉)

自焙电极糊质量要求、电极烧结过程分析

、电极事故发生原因与处理办法

电极的使用和维护是电炉冶炼技术极其重要的组成部分,是冶炼技术人员及操作人员必须掌握的重要技能之一。

电极是电炉冶炼过程中,把电能转化为热能的载体,当电极把大的电流源源不断地输送到电炉中时,它就成了制约电炉生产和运行指标的一部分,根据不同的电炉容量,不同的产品品种,不同的工艺方式人们选用不同的碳质材料做为电炉电热能转换的载体。

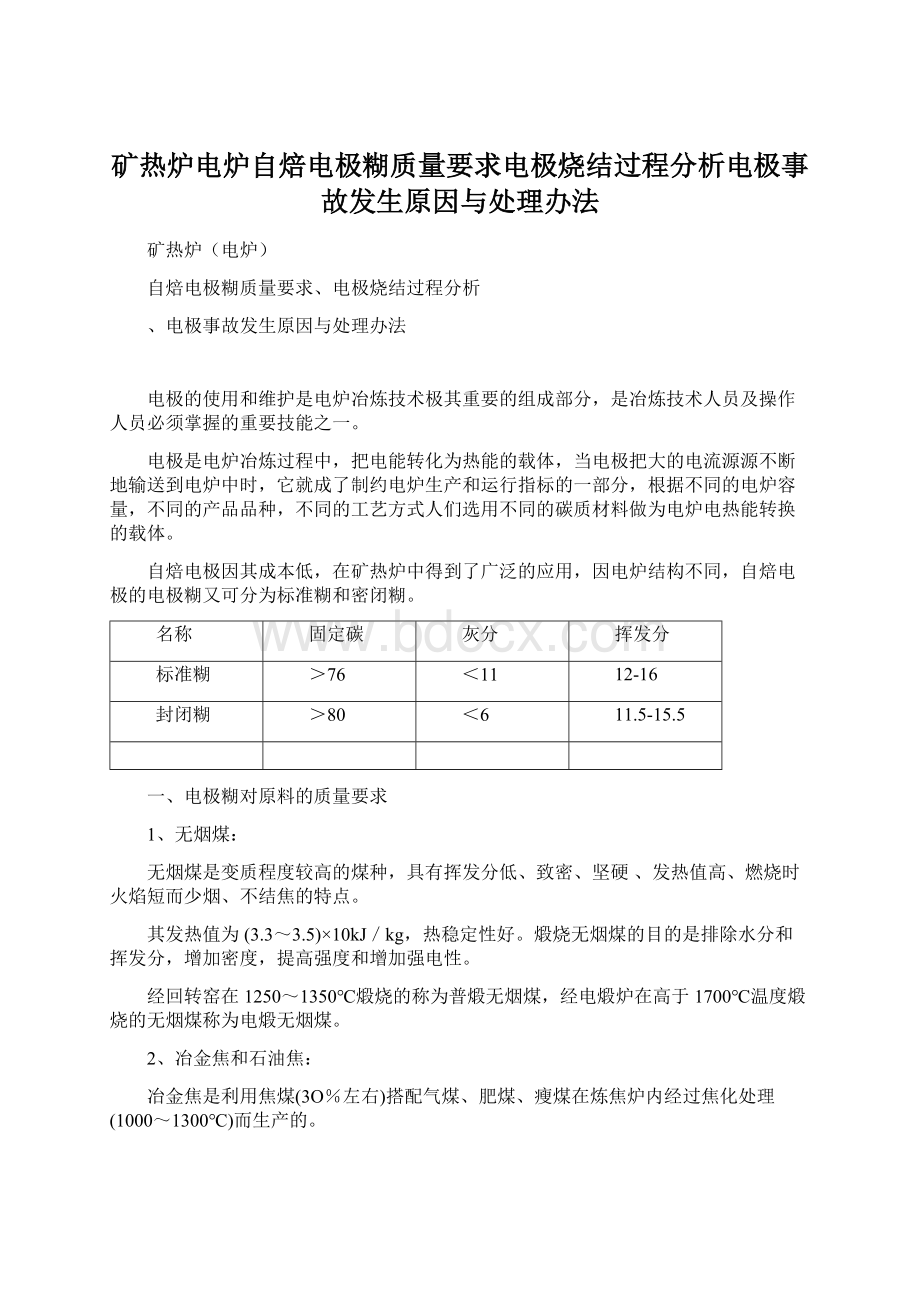

自焙电极因其成本低,在矿热炉中得到了广泛的应用,因电炉结构不同,自焙电极的电极糊又可分为标准糊和密闭糊。

名称

固定碳

灰分

挥发分

标准糊

>76

<11

12-16

封闭糊

>80

<6

11.5-15.5

一、电极糊对原料的质量要求

1、无烟煤:

无烟煤是变质程度较高的煤种,具有挥发分低、致密、坚硬、发热值高、燃烧时火焰短而少烟、不结焦的特点。

其发热值为(3.3~3.5)×10kJ/kg,热稳定性好。

煅烧无烟煤的目的是排除水分和挥发分,增加密度,提高强度和增加强电性。

经回转窑在1250~1350℃煅烧的称为普煅无烟煤,经电煅炉在高于1700℃温度煅烧的无烟煤称为电煅无烟煤。

2、冶金焦和石油焦:

冶金焦是利用焦煤(3O%左右)搭配气煤、肥煤、瘦煤在炼焦炉内经过焦化处理(1000~1300℃)而生产的。

石油焦是石油炼制的副产品,石油焦灰分一般小于1%,石油焦在高温下容易石墨化,主要用于制造封闭糊。

3、煤沥青与煤焦油:

煤沥青与煤焦油是电极糊的粘结剂,沥青的软化点为6O~75℃。

粘结剂的加入量要适当,太少时电极糊搅拌不均匀,会出现电极过早烧结,已发生硬断事故。

太多时电极糊过稀不易烧结,会产生固定颗粒与粘结剂分层现象。

容易发生电极糊流油或软断事故。

二、电极烧结的热量来源

电极烧结的热量来源有三种:

电阻热、传导热和辐射热。

电阻热:

电流通过自焙电极本身所产生的电阻热,约占输人电流的3%一5%。

电阻热可按下式计算:

Q=0.241I²RT。

电流的大小可通过改变电极把持方式来改变。

组合把持器就是通过直接夹紧筋片的方式,破坏了圆筒(铜瓦)电极的集肤效应,使电极的发热电流变大,从而使电极更易烧结。

R主要由电极糊的材质决定,电阻率高,电极烧结的就快。

传导热:

自焙电极热端与冷端温度相差悬殊;热端的热量顺电极向上传导,使由上往下移动的电极糊被加热。

辐射热:

由电炉炉内温度向上辐射的热量。

封闭电炉基本没有辐射热,电极烧结主要是通过电阻热来完成。

集肤效应:

是指导体中有交流电或者交变电磁场时,导体内部的电流分布不均匀的一种现象。

随着与导体表面的距离逐渐增加,导体内的电流密度呈指数递减,即导体内的电流会集中在导体的表面。

从与电流方向垂直的横切面来看,导体的中心部分几乎没有电流流过,只在导体边缘的部分会有电流。

简单而言就是电流集中在导体的“皮肤”部分,所以称为集肤效应。

三、电极的烧结过程

第一阶段:

温度由室温升至200℃,电极糊由块状逐渐熔化至全部成为液态。

此间仅其中的水分和低沸点的成分开始挥发。

第二阶段:

温度由200℃升至600℃,此间熔化电极糊中的粘结剂全部开始分解,气化排除挥发物,尤其在400oC左右时进行的最为激烈。

电极糊由熔融态逐渐变为固态。

第三阶段:

温度由600升至800℃,在此间少量的残余挥发物继续排出,经过4—8h,当电极从铜瓦中出来后电极烧结基本结束。

一般挥发物从三个地方排除:

首先,从电极壳的焊缝中排出;

其次,电极烧结后体积收缩,电极与铁壳之间隙缝中挥发物逸出;

最后,在电极冷却风量小的情况下,气化温度低的成分从电极壳上口排出。

其中“第二途径”是主要的。

四、电极的烧结特性

电极糊烧结过程中挥发物含量随温度升高而下降,在300—500℃时挥发物排出速度最快。

1、电极挥发物与温度关系:

2、电极的电阻率与温度的关系:

3、电极抗拉强度与温度的关系:

从以上关系可以得出,电极糊在升温400℃左右时,挥发物散失比较快。

电极糊处于熔融状态、电极变软、机械强度下降。

但随着温度的进一步升高其机械性能逐渐提高并稳定下来。

由此可知:

电极的焙烧温度应缓慢提升,速度过快时,电极气孔率增加,导电性和强度降低,电极易发生软断事故。

五、电极事故发生的原因

1、电极糊配方发生变化:

由于电极糊厂家石墨碎配入量减少,致使电极消耗快,烧结速度减慢,电极下放量相对增加。

电极易发生软断事故。

沥青配入量减少,会造成电极烧结强度变差,电极频繁硬断、掉头。

个别厂家在生产电极糊时,部分焦粉掺到冶金焦焦粉中,使电极强度变差,电极硬断多。

在生产封闭糊时,个别生产厂家因一时买不到电煅煤,电煅煤配入量减少,使电极糊灰分增加,电极糊强度变差。

2、电炉热停时间过长和电极消耗烧结度不匹配:

2.1停电时间过长这是电极硬断事故的一个主要原因。

2.2当电极发生热停8h以上,电极由于内部应力的作用。

2.3电极发生硬断的概率非常大。

2.4电极下放速度过快,使处于熔融状态的电极糊处于铜瓦下沿,铜瓦抱不住电极。

2.5电极下放速度过快,这是由于操作不当,造成电极软断事故的主要原因。

六、电极事故的处理方法

1、硬断:

(1)电极在铜瓦下沿800~1000mm处硬断。

立即停电,把断头坐于料面以下,再放电极150~200mm,改用较低电压送电。

送电后适当增加料批中焦炭的数量,也可以附加部分焦炭,给足电流。

每100~200min下放电极50mm(封闭闭炉每次放20mm),每个班可以放长电极200mm,消耗电极100~130mm,每个班可增长电极70~100mm,有6~7个班就可以恢复正常生产。

这种方法就是我们常说的抢放电极。

当然不同的电极抢放方式也不一样。

精炼电炉抢放电极比较容易,敞口矿热炉好于封闭电炉,带有组合把持器电炉电极抢放效果也比较好。

(2)电极在铜瓦下沿50~200mm处硬断。

这时敞口炉通常把电极头拉出来。

封闭电炉能拉出来,也尽可能拉出来。

再把电极下放到工作电极量,坐死相焙烧。

以16.5MVA电炉电极为例。

死相焙烧时间为7~9h,焙烧电极耗电量为45000~55000kWh,初始一次电流100A、200A、300A…900A,死相焙烧应注意:

①应尽量选较低电压级;

②电极烧结应缓慢,过快给电流,易击穿电极壳,电极烧结强度也不好。

如在4h以内烧好的电极送电满负荷后,就易产生第二次硬断;

③铜瓦水量应关闭三分之一量;

④如卷扬式升降系统应注意电极钢丝绳松紧度,以不紧不松为好。

随着电极的烧结,要适当下放电极,以保持电极始终处于死相状态;

⑤电极死相焙烧后,应停电将焙烧好的电极倒放200~300mm,死相焙烧后的电极原则上8h之内禁止下放。

如电极下部有生料,死相困难,这时应注意:

电流不要超过100A,其它两相电极在保证焙烧相电流的情况下,可给负荷化料,随着其它两相与事故电极的电流沟通,炉内料层松动。

此时,可将事故电极向下坐,直至二次电压级低于50V为止。

但此方法时间过长,想提高焙烧速度,可辅助用木材在电极四周焙烧,这样电极烧结速度可以加快。

还有一种情况,就是在封闭炉内,如发现及时,电极断茬不错位,不能全部坐于炉料内,又不想把断的电极拽出来,可采用直接坐电极的方法,这也是我们常说的“顶电极”。

下放电极100~150mm使断茬接触良好,尽量往下放电极,直到不能再放为止。

改用低级电压,抬起其它两相送电使该相坐死相焙烧。

每100~120min可以下放电极50mm,待几个班后,电极下放1000~1200mm时,就可抬起电极正常生产。

2、软断:

放电极时由于下放电极过多或压放系统有问题,造成电极下滑,滑到未烧结好的地方,打漏电极壳。

这时铜瓦不能夹紧电极硬头,烧结好的部位下坠,造成电极软断。

发生这种事故的征兆是电流涨,电压降。

发生这种情况应立即停电,松开铜瓦往回坐回电极,使电极硬头与电极糊接触良好。

断茬放在什么位置合适,主要根据当时情况来确定;如果未烧坏铁皮,只是电极硬头从电极壳中脱落,这时可把电极坐回来,用铜瓦把电极硬头抱起,直接送电;如抱不起来,就必须下放电极,在铜瓦下沿100~300mm处,坐死相焙烧。

如果电极壳被打漏发生漏糊现象,可用石棉布塞住。

如果漏糊截面过大,还要采用“加裙子”的办法,即在漏糊处用大张电极壳钢板围个圆筒焊在电极壳上。

最好用炉料焙住。

坐死相焙烧。

最为严重的是电极壳全部打漏(电极糊全部流出)。

这时只好把炉内电极糊清理干净,电极硬头尽可能的拽出炉内,电极再焊一个电极壳底,重新用木材焙烧,并坐死相焙烧。

3、电极过烧:

电极发生过烧现象,极易打坏铜瓦,造成设备损坏及电炉热停。

由于电极的电流密度等参数不合理。

个别电极易产生电极过烧现象。

尤其是电炉加强相电极这时要检查电极糊质量,还可通过调整电极糊柱高及增加冷却电极风量来控制过烧。

当过烧特别严重时,只好采用打断电极的办法来保证电炉正常生产。

4、电极悬糊:

电极糊悬糊多发生在冬季和新开炉期间。

其原因是铜瓦上沿以上温度低,电极糊难以熔化;电极块比较大,一块或两块刚好塞在筋片之间。

如果不细心,悬料不及时发现,空电极壳进入铜瓦以后,会造成铜瓦打弧烧坏电极壳而产生电极脱落事故。

电极悬糊多发生于精炼电炉,在精炼电炉后期,电极比较长,熔池距电极水套远,辐射温度低,精炼电炉电极直径小。

这些都是电极悬糊的主要原因。

电极悬糊可以通过敲击的办法检查电极是否悬糊。

放完电极后,送电前用木棍敲击锥形套上面电极壳,如果悬料,电极壳会发出空空的声响。

轻微的悬料可用木棍敲击下来,如果情况严重,可从电极壳上用气焊开小口,往里倒油烧,悬糊下来之后再把开口焊上。