工艺纪律考核制度.docx

《工艺纪律考核制度.docx》由会员分享,可在线阅读,更多相关《工艺纪律考核制度.docx(31页珍藏版)》请在冰豆网上搜索。

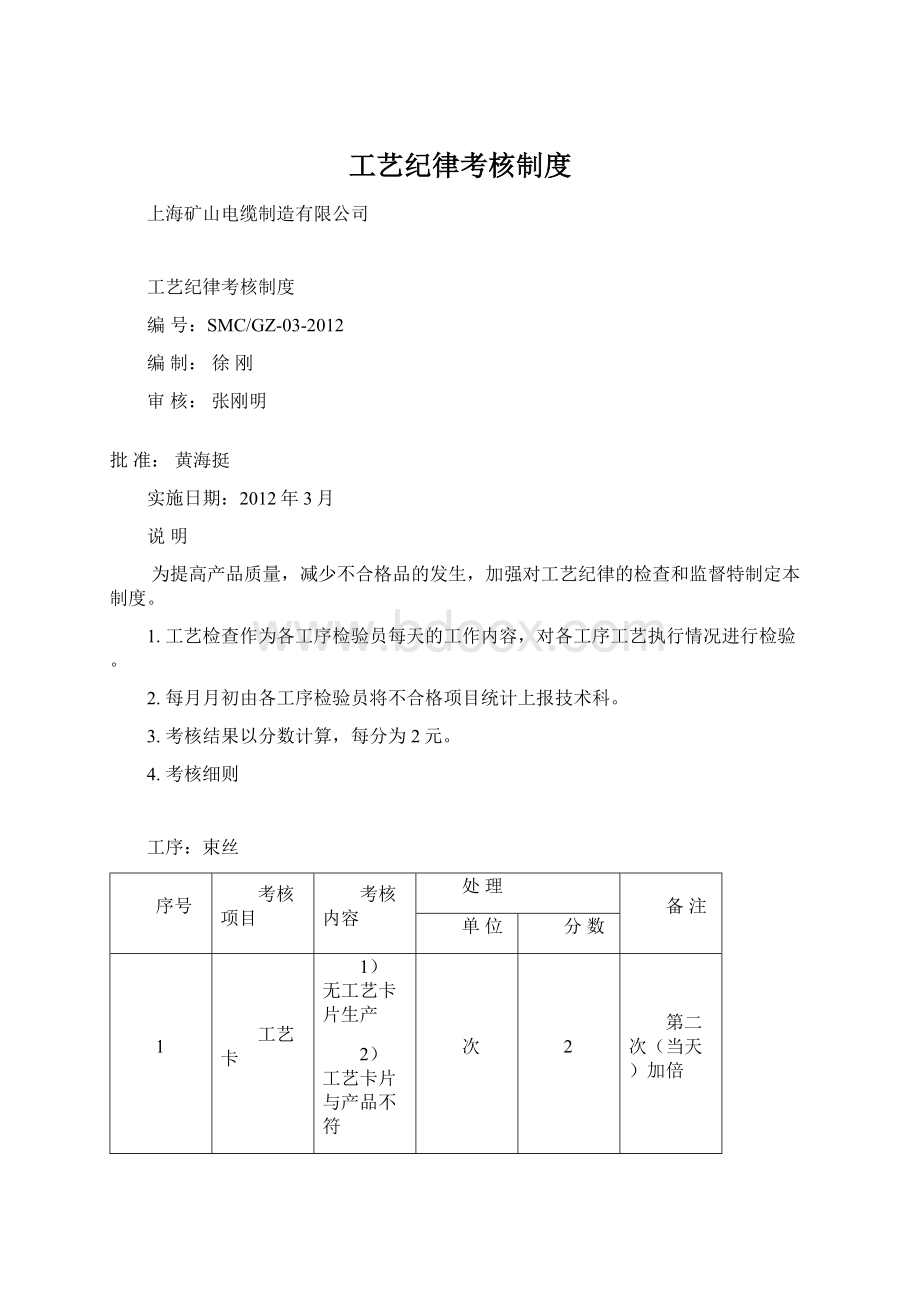

工艺纪律考核制度

上海矿山电缆制造有限公司

工艺纪律考核制度

编号:

SMC/GZ-03-2012

编制:

徐刚

审核:

张刚明

批准:

黄海挺

实施日期:

2012年3月

说明

为提高产品质量,减少不合格品的发生,加强对工艺纪律的检查和监督特制定本制度。

1.工艺检查作为各工序检验员每天的工作内容,对各工序工艺执行情况进行检验。

2.每月月初由各工序检验员将不合格项目统计上报技术科。

3.考核结果以分数计算,每分为2元。

4.考核细则

工序:

束丝

序号

考核项目

考核内容

处理

备注

单位

分数

1

工艺卡

1)无工艺卡片生产

2)工艺卡片与产品不符

次

2

第二次(当天)加倍

2

自检

1)

接班未检查即开车束合后的半制品

2)调规格后未经自检即开车不符工艺卡片

次

2

造成合用品,报废品的,根据数量而定

3

束合方向

束合方向不符合工艺要求

同上

同上

同上

4

束合节距

束合节距不符合工艺规定

(含设备不能满足工艺要求未经检验员同意)

同上

同上

节距超标准规定升一级扣,超过一小时还应赔偿损失

5

缺根或多根

束合后的半制品根数不符合工艺要求

同上

同上

同上

6

规格

规格束错

同上

同上

造成合用品或报废品的

7

小耳朵及擦毛

检验员倒线发现及下道工序发现有小耳朵及擦毛等质量问题

二处

同上

二处以及或连续5m以上加倍

8

上盘

上盘超满

盘

同上

最高部位必须低于盘边5mm,因超满碰坏的加倍

9

排线

排线不平整,不小头或橄榄形

盘

同上

造成下工序吃刹拉断加倍

10

接头

接头不平、不光、不牢

次

同上

同一截面上接头数≥2只、相邻的接头距离<300mm、该焊接的不焊接加倍。

11

导体质量

1)将氧化严重的单丝未经技质部门同意进行束合

2)将超公差范围的单丝未经技质部门同意进行束合

次

4

12

制造卡

1)下盘后制造卡未挂(包括盘底制造卡)

2)不按要求填写制造卡或填写错误

张

2

发现盘底制造卡不放加倍

(制造卡不挂以10分钟为限)

13

米数

束合后,股与股之间相差≥10

股

2

同一导体超过3股的加倍,≥5股的不得当月奖金,甚至可延长。

14

质量控制台帐

台帐不填,漏填,错填

次

2

以发现次数为准,屡教不改加倍

15

设备及环境卫生

机床周围及设备不清洁,物品堆放不整齐

次

2

以检查或发现为准

工序:

绞丝

序号

考核项目

考核内容

处理

备注

单位

分数

1

工艺卡片

1)无工艺卡片生产

2)工艺卡片与产品不符

次

2

第二次(当天)加倍

2

自检

1)

班未检查即开车绞合后

2)

规格后未经自检即开车不符工艺卡片

同上

同上

造成合用品或报废品的,根据数量而定

3

方向、外径

1)绞合方向错、股线方向错

2)外径超最大工艺外径

同上

同上

同上

4

节距

绞合节距不符合工艺规定

(含设备不能满足工艺要求未经检验员同意)

同上

同上

同上

5

规格

规格绞错

同上

同上

造成合用品或报废品的,根据情况另定

6

擦毛

擦毛以检验员检查判断为准

同上

同上

同上

7

上盘

1)不按工艺要求长度上盘

2)连硫产品内不得有头子(断头)

同上

同上

因超满碰坏或下工序无法加工加倍,每一挡规格结束,在不超满前提下经检验员同意方可上盘(最高部位须低于盘边20mm)

8

绕包

1)导体线芯外绕包材料及搭盖宽度不符合工艺

2)下盘后应绕包的半制品未绕包

3)绕包露底或脱落

同上

同上

超过20米加倍,由此造成后果的另定

9

排线

1)排线不平整,交叉重叠

2)造成压坏变形及下道工序切刹

盘

2

4

10

接头

1)接头不平(超外径)、不牢

2)300mm内≥两个接头

次

2

4

11

缺根、多根

1)绞合后的半制品根数不符合工艺要求

2)擦毛以检验员检查判断为准

次

2

导体断根,可修补,必须进行修补,不修补的造成材料损失另定,对于断头塞入等弄虚作假行为的加倍

12

压模检查

经常检查压模孔、压模孔径偏大,下盘时未进行调换

次

2

油条形、跳棚、芯子外跑,撑伞等影响下工序生产的加倍

13

线芯修复

未经检验员同意随意开断线芯

次

4

14

头子固定

线头未固定或固定不当,造成头子散落

盘

2

15

制造卡

1)下盘制造卡不挂或不按要求填写

2)无上序制造卡而投产的

张

2

4

延误工时加倍,造成报废赔偿损失

16

质量控制台帐

台帐不填,漏填,错填

次

2

以发现次数为准,屡教不改加倍

17

设备及环境卫生

机床周围及设备不清洁,物品堆放不整齐

次

2

以检查或发现为准

工序:

小挤橡

序号

考核项目

考核内容

处理

备注

单位

分数

1

工艺卡片

1)无工艺卡片生产

2)工艺卡片与产品不符

次

2

第二次(当天)加倍

2

模具检查

未按工艺规定领用和检查模具

同上

同上

造成合用品或报废品的,另定

3

规格

未按工艺规定检查线芯及橡页造成型号规格搞错

同上

4

同上

4

偏芯、厚度、

外径

下盘后发生偏芯、厚度或外径超工艺范围

1km

2

局部超工艺范围第一盘不扣,第二盘仍发生加倍,造成合用或报废另定

5

表面质量

线芯表面有严重熟粒、砂眼、脱节、毛糙

每一次

2

橡皮脱节加倍,合用品及报废另定

6

垫衬

1)未加PP带垫衬

2)不按工艺要求宽度垫衬

同上

同上

7

上盘

上盘长度不符合工艺规定

盘

同上

一盘以上加倍,三盘以上另定

8

盘子

盘子及棉胎不平整或过湿

盘

同上

造成硫化起泡加倍

9

上粉

上粉不均匀或断粉发粘

次

同上

造成报废另定

10

排线压扁

排线不齐造成交叉压扁

次

4

压扁厚度不合格报废的另定

11

制造卡

1)下盘制造卡不挂或不按要求填写

2)无上序制造卡而投产的

张

2

4

延误工时加倍,造成报废赔偿损失

12

质量控制台帐

台帐不填,漏填,错填

次

2

以发现次数为准,屡教不改加倍

13

设备及环境

卫生

机床周围及设备不清洁,物品堆放不整齐

次

2

以检查或发现为准

工序:

成缆

序号

考核项目

考核内容

处理

备注

单位

分数

1

工艺卡

1)无工艺卡片生产

2)工艺卡片与产品不符

次

2

第二次(当天)加倍

2

自检

1)

接班未检查即开车成缆后不符合

2)调规格后未经检查即开车工艺卡

次

2

造成合用品,报废品的,另定

3

方向、外径

1)成缆方向错误

2)成缆外径超工艺要求

同上

同上

同上

4

节距

成缆节距不符合工艺规定

(含设备不能满足工艺要求未经检验员同意)

同上

同上

同上

5

规格

成缆规格绞错(包括线芯型号)

同上

4

同上

6

线芯颜色、号码

线芯颜色错、排列错、号码重复、排列颠倒

同上

2

同上

7

接头

1)接头未扎细铜丝、未短路、内外层头子错位

2)接头超外径,接头不牢

同上

2

以下道工序反馈次数算

头子未短路加倍

8

填衬

成缆填衬必须饱满圆整,未经检验员同意任意加减填衬材料,以及改变填衬材料

同上

同上

9

绕包

1)绕包材料及宽度与工艺不符

2)绕包搭盖度,线纱密度不符工艺

3)下盘后应绕包的盘未绕包

同上

同上

因绕包材料及搭盖度影响下工序加工,造成合用品或报废品的加倍

10

跳棚

线芯跳棚或填衬跳棚

处

同上

三处以上加倍,因跳棚影响护套厚度,造成合用品或报废品的另定

11

缺线芯

1)成缆时线芯拉断

2)成缆芯数缺少

次

4

上工序造成切刹拉断找上工序,线芯拉断及造成缺少,另定

12

排线

1)排线不平造成成缆线打扭

2)排线不平造成下工序切刹

次

2

4

序号

考核项目

考核内容

处理

备注

单位

分数

13

成缆弯曲

因模具配置过松及装车松紧造成线芯打扭

次

2

造成合用品或报废品的加倍,合用品和报废品另定

14

导体外露

成缆时擦碰坏造成绝缘破损导体外露

次

6

15

线头固定

下盘后线头未固定或固定不当,造成头子散落

盘

2

造成损失的另定

17

上盘

1)不按工艺要求长度上盘

2)因超满造成压碰坏或下工序无法加工

次

2

4

每一档规格结束。

在不超满前提下经检验员同意方可上盘(最高部位须低于盘边20mm)。

18

制造卡

1)盘制造卡不挂或不按要求填写

2)上序制造卡而投产的

张

2

4

延误工时加倍,造成报废赔偿损失

19

质量控制台帐

台帐不填,漏填,错填

次

2

以发现次数为准,屡教不改加倍

20

设备及环境

卫生

机床周围及设备不清洁,物品堆放不整齐

次

2

以检查或发现为准

工序:

大挤橡

序号

考核项目

考核内容

处理

备注

单位

分数

1

工艺卡片

1)无工艺卡片生产

2)卡片与产品不符

次

4

第二次(当天)加倍

2

模具检查

未按工艺规定领用和检查模具,造成产品缺陷

同上

2

造成合用品或报废品的,根据数量另定

3

规格

未按工艺规定检查线芯及橡页造成型号规格挤错

同上

4

同上

4

表面质量

1)线芯表面有严重熟粒、砂眼、脱节、毛糙

2)脱节或线芯外裸

3)厚度不合格、偏芯等各类缺陷

3次

2

4

2

造成合用品或报废品,根据数量另定

5

头子标记

成缆的头子挤橡后未扎明显的,颜色绳标记

每一只头子

2

以成圈反馈数计算

6

隔离剂与排线

1)涂隔离剂不均或其他造成电缆发粘及发白

2)排线不均造成损坏

次

2

同上

7

并缸

两种不同硫化时间的线放在同一硫化筒上

次

2

做头子人也扣

8

制造卡

1)下盘制造卡不挂或填错、漏填

2)无上序制造卡而投产的

张

次

2

4

延误工时加倍,造成报废赔偿损失

9

质量控制台帐

台帐不填,漏填,错填

次

2

以发现次数为准,屡教不改加倍

10

设备及环境卫生

机床周围及设备不清洁,物品堆放不整齐

次

2

杂物混入橡皮加倍,以检查或发现为准

工序:

硫化

序号

考核项目

考核内容

处理

备注

单位

分数

1

预热缸

硫化缸未经预热即进缸硫化

次

4

造成事故另定

4-9月份连续2小时未用缸,应热缸

10-3月份连续1小时未用缸,应预热

未用时应关门保温

2

硫化时间

硫化时间超过或低于工艺规定

3-5分钟

4

性能不合格,造成合用品或报废品另定

3

蒸气压力

1)硫化压力超工艺规定±0.05MPa

2)硫化压力超工艺规定±0.10MPa

次

2

4

持续5分钟以上

4

进放汽时间

不按工艺规定进放汽

次

2

造成起泡,报废的另定

5

闷缸

汽放完后未及时出缸,闷缸30分钟以上

次

4

造成损失的另定

6

排线

1)上硫化缸排线不齐

2)硫化后放线不平整(上盘)

次

2

放线擦碰坏加倍

7

头子固定

1)上缸线头未扎,或扎而不牢

2)下盘后线头未固定

次

2

8

制造卡

1)下盘制造卡不挂或填错、漏填

2)无上序制造卡而投产的

张

次

2

4

延误工时加倍,造成报废赔偿损失

9

质量控制台帐

台帐不填,漏填,错填

次

2

以发现次数为准,屡教不改加倍

10

设备及环境卫生

机床周围及设备不清洁,物品堆放不整齐

次

2

以检查或发现为准

工序:

编织

序号

考核项目

考核内容

处理

备注

单位

分数

1

编织质量

跳纱、跳丝、纱结、拉稀(二次)

次

(二次内)

2

三次以上4分,五次以上6分

2

节距

节距变错

盘

4

超过1盘扣6分

3

材料用错

玻璃丝、铜丝、钢丝、纱等编织材料用错

盘

4

造成合用品或报废品20m以上扣6分

4

排线

排线不平整、交叉重叠

盘

2

5

线头固定

编织后下盘线头未固定

盘

2

造成压碰坏扣4分

6

拉碰坏

编织过程中碰坏、拉坏

盘

4

造成露铜6分,自己发现未损失4分

7

缺股

棉纱、玻璃丝、铜丝、钢丝编织缺股

次

4

8

制造卡

1)下盘制造卡不挂或填错、漏填

2)无上序制造卡而投产的

张

次

2

4

造成合用品或报废10米以上4分,20米以上6分,50米以上另定。

9

质量控制台帐

台帐不填,漏填,错填

次

2

以发现次数为准,屡教不改加倍

10

设备及环境卫生

机床周围及设备不清洁,物品堆放不整齐

次

2

以检查或发现为准

工序:

运输

序号

考核项目

考核内容

处理

备注

单位

分数

1

铲坏

铲车铲坏造成报废(包括原材料)

次

4

报废另定

2

堆放

露天堆放或雨天不盖雨布(包括原材料)

(含雨天运输不盖雨布)

次

4

造成起泡及报废扣6分

3

碰装坏

因野蛮装卸搬运或上车堆放不当造成碰撞坏报废

次

4

电缆报废10米以上6分,

20米以上另定

4

标识

导体或橡皮运输标识不全

张

2

工序:

成圈

序号

考核项目

考核内容

处理

备注

单位

分数

1

拼圈

不同型号规格并在一圈内

圈

4

2

长度

长度超过工艺规定±0.5%以上

圈

2

±3%以上扣4分,±5以上6分

3

零头并圈标识

1)并圈标识未扎

2)零头标识未扎,未注明长度

张

2

4

4

堆放

不同型号规格产品混堆放一起

次

4

自己发现纠正不扣

5

坏线逃过

明显缺陷的坏线未发觉

次

2

上盘明显缺陷未发觉扣4分

6

排线

成圈或上盘排线不平,过松或打扭

次

2

7

封头

规定用胶布带或塑套封头的产品未封头

(封一头也按此条)

只

2

8

包装

塑料片包装不严密不整

次

2

9

未检验合格

将未经电压或无检验章的产品成圈或上盘

次

6

10

环境卫生

周围不清洁,物品堆放不整齐

次

2

以检查或发现为准

工序:

仓库

序号

考核项目

考核内容

处理

备注

单位

分数

1

审检

原材料或辅助料到库未及时填审检单通知检验及挂上待验标牌

批

4

未经检验进入车间使用6分

2

堆放

不同型号品种混放,露天堆放或污染

次

4

3

发料

发料品种、数量搞错或将不合格原材料无手续发放

次

6

4

不良品

将无不良品回用手续的不良品发放使用

次

6

5

环境卫生

周围不清洁,物品堆放不整齐

次

2

以检查或发现为准

工序:

印字

序号

考核项目

考核内容

处理

备注

单位

分数

1

字迹

印字模糊不清,半个字以及表面油墨污染

超20m

2

长度超过100m4分,超过2盘6分

2

堆放

堆放不整齐或不同型号、规格、号码混放

次

4

3

制造卡

印字后制造卡不挂

张

2

4

上盘

印字后排线不平不齐

次

2

造成下工序切刹4分

5

头子固定

线头未固定好或线头散落

盘

2

造成压坏另定

6

型号、规格

电缆表面型号规格印错

盘

4

成品发现6分

10

环境卫生

周围不清洁,物品堆放不整齐

次

2

以检查或发现为准

工序:

滤橡

序号

考核项目

考核内容

处理

备注

单位

分数

1

滤橡机温度

滤橡机因冷却水未开或调节不当造成机温过高,橡皮闷僵

次

4

报废50公斤以上扣6分,还可追加处理

2

滤橡板清理

滤橡板余料未清理干净

次

4

3

过滤网

未按工艺规定填放过滤网或过滤网破损,未及时调整

次

4

4

环境卫生

1)滤胶板余料未清理干净

2)剪网后未清扫场地

次

2

以检查或发现为准

400开炼机

序号

考核项目

考核内容

1

辊温

未开冷却水的或不按工艺规定的

车

4

造成损失的另定

2

混炼均匀

未按规定翻足或多翻出片

车

4

粉料吃完后,3个三角包,两个横包

3

表面

表面有明显垃圾等杂物或粉粒,僵块,熟粒

车

4

4

环境卫生

设备周围不清洁,盘子两侧油污及粘附胶块未铲除干净

次

4

工序:

混橡(出片)

序号

考核项目

考核内容

处理

备注

单位

分数

1

厚度、宽度

出片厚度、开条宽度未按工艺规定

次

2

2

上粉

上粉不均匀造成粘连或表面粉包

次

2

3

橡皮表面

表面有明显的僵块,垃圾或粉粒未作处理

次

4

造成后工序废品6分,还可追加处理

4

流转标记牌

无流转牌

张

2

5

堆放整齐

堆放不齐或橡皮有触地现象

板

2

6

环境卫生

设备周围不清洁,收片场地有垃圾杂物

次

2

工序:

混橡(切胶)

序号

考核项目

考核内容

处理

备注

单位

分数

1

橡胶表面

橡胶表面的垃圾杂质包装纸屑未处理干净

块

2

2

胶块的形状大小

所切胶块形状大小不符合工艺要求

次

2

11-2月份≤2公斤

3

胶块堆放

1)胶块落地堆放未垫清洁布带或塑料袋

2)上面未盖清洁布袋或塑料袋

次

2

不同型号品种胶块混堆扣4分,造成报废6分,还可追加处理。

4

标志

切好的胶块未挂标志牌标明胶种(包括零星小料)

次

2

5

环境卫生

切胶机周围有垃圾杂物,切胶机上有不同胶种的剩余胶块

次

2

工序:

混橡(密炼机)

序号

考核项目

考核内容

处理

备注

单位

分数

1

粗细料清点

分类堆放

1)粗细料未严格清点

2)各种型号混堆

次

4

混料后扣6分,报废50kg以上还可追加处理

2

混橡

1)多加或少加料(含原料用错,例:

DOP20#油用错)

2)异物混入胶中

车

4

同上

3

加料程序,时间(包括停放时间)

1)加料不符合工艺规定的程序时间

2)塑炼后的生胶未达到规定停放时间

车

4

4

冷却水

冷却水控制不当造成焦烧

车

4

同上

5

护套料留胶

混炼护套料时,存胶继续混炼下一车

车

4

同上

6

密炼机清洗

1)混炼黑色护套料后,未塑炼生胶清洗,紧接着混浅色绝缘料

2)密炼机周围场地不清洁

车

4

2

工序:

混橡(配料)

序号

考核项目

考核内容

处理

备注

单位

分数

1

配方

1)无配方配料

2)不按照配方配料(包括规格、数量不符、错漏配)

次

4

6

报废橡料50kg以上扣6分,还可追加处理

2

称量准确

称量误差超过工艺规定

次

2

粗料±1kg以上4分,软化剂±0.1kg以上4分,防老剂±0.05kg以上4分,硫化剂±0.03kg以上4分,细料总重量±0.15kg以上6分

3

原材料

擅自使用已挂“停”字牌的原材料或待验牌的原材料

次

6

报废橡料50kg以上,还可追加处理

4

堆放及标识

1)堆放不整齐、不便于清点

2)堆放后,型号标识未挂

3)易受潮粉料未扎口

次

2

5

衡器管理

1)称量器具用后未擦拭干净

2)使用前未调零位校验

次

2

造成报废4分钟,报废50kg以上6分,还可追加处理

6

余料

开包后的余料未扎或未倒入固定桶内

2

7

清洁工作

1)配料场地有杂质,瓜果壳未打扫干净

2)盛器内有杂质等

次

2

同上

工序:

电压检验

序号

考核项目

考核内容

处理

备注

单位

分数

1

电压值、耐压时间及浸水时间

电压值、耐压时间及浸水时间不符合工艺规定

次

6

包括芯间电压值、耐压时间

2

开零头

未经检查员鉴定同意,任意开断

次

4

3

规格混放

不同型号规格的产品放在同一盘内

盘

4

造成下工序错误6分

4

盘子

将盘底有废线或盘边严重不正的盘子上车

盘

2

5

记录单

1、未及时填写击穿记录及原因

2、多记或少记

次

4

6

制造卡

电压章漏盖或电压章模糊不清

次

4

7

固定

线头未固定或松散

次

2

造成压碰坏4分

8

击穿点

电压击穿点漏过、漏修补

次

6

9

头子浸水

头子浸水中未及时取出

盘

4

10

接地线

电压未接接地线或接地线接触不良

次

6

11

环境卫生

周围不清洁,物品堆放不整齐

次

2