消防培训消防报建说明完整版.docx

《消防培训消防报建说明完整版.docx》由会员分享,可在线阅读,更多相关《消防培训消防报建说明完整版.docx(53页珍藏版)》请在冰豆网上搜索。

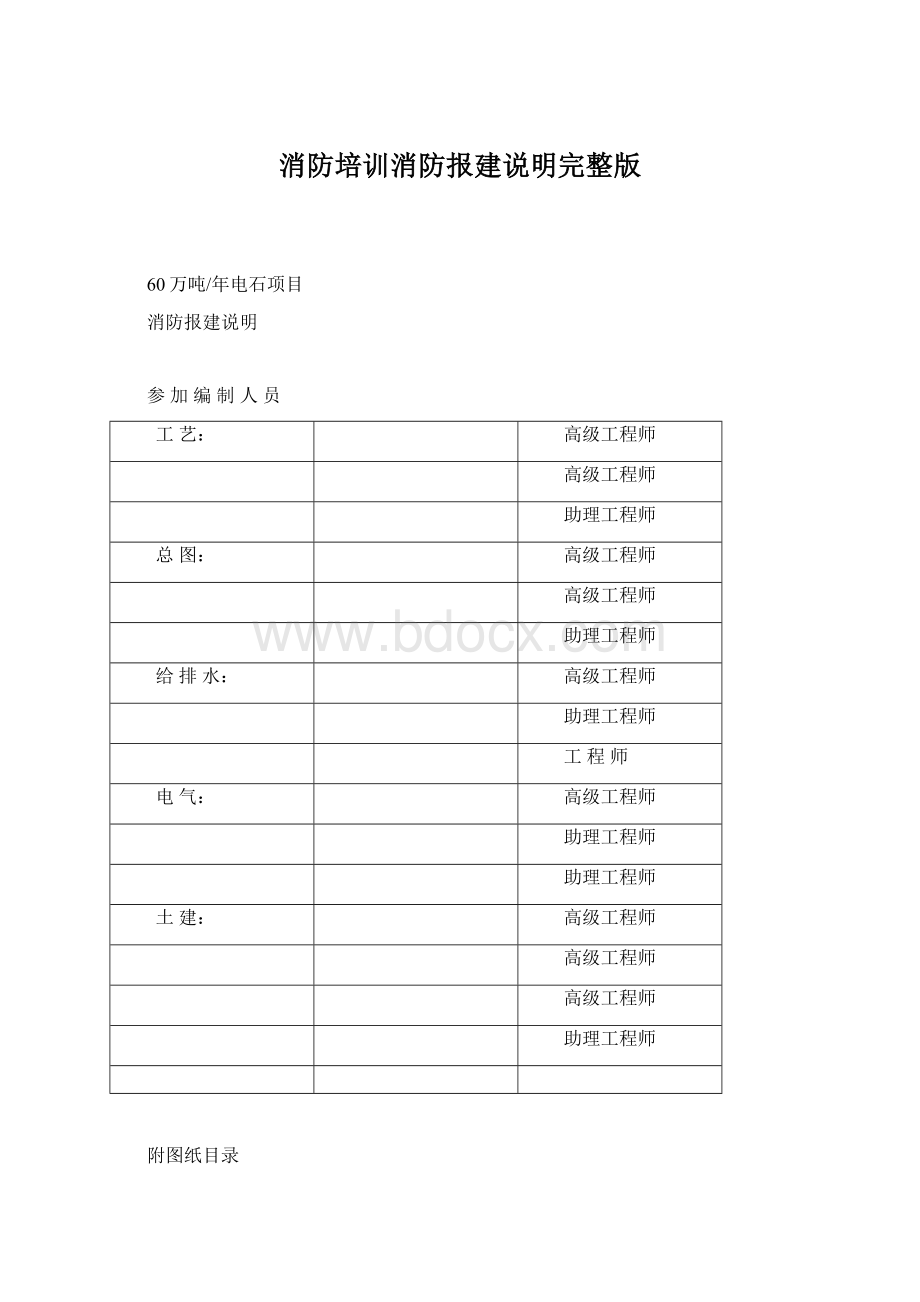

消防培训消防报建说明完整版

60万吨/年电石项目

消防报建说明

参加编制人员

工艺:

高级工程师

高级工程师

助理工程师

总图:

高级工程师

高级工程师

助理工程师

给排水:

高级工程师

助理工程师

工程师

电气:

高级工程师

助理工程师

助理工程师

土建:

高级工程师

高级工程师

高级工程师

助理工程师

附图纸目录

总图

CZG200917-00

总平面布置图

工艺

CYG200917-01-00

工艺图

给排水

CSG200917

厂区给水平面布置图

CSG200917-15-00

电机壳(消防图)

CSG200917-18-00

机加工车间(消防图)

CSG200917-19-00

化验办公楼(消防图)

CSG200917-27-00

车间办公楼(消防图)

CSG200917-37-00

1#深井泵房(消防图)

电气

CDG200917-00-00

电气图(避雷接地图)

土建

CJG200917-09

石灰兰炭成品仓

CJG200917-10

控制室、配电室

CJG200917-12

电石炉厂房

CJG200917-13

冷却厂房

CJG200917-15

电极壳

CJG200917-16

电极糊

CJG200917-17

循环水泵房

CJG200917-18

机加工车间

CJG200917-19

化验办公楼

CJG200917-21

原煤料棚

CJG200917-27

车间办公楼

CJG200917-28

干馏炭配电室

CJG200917-29

水泵房、仪表室

CJG200917-40

锅炉房

1设计依据

1.1编制依据

(1)《化工工厂初步设计文件内容深度规定》(HG/T20688-2000)

(2)开发有限公司60万吨/年电石项目可行性研究报告

(3)开发有限公司60万吨/年电石项目可行性研究报告的审批文件及立项批复

(4)开发有限公司60万吨/年电石项目初步设计

(5)开发有限公司提供的有关基础资料和支持性文件

1.2设计执行的主要规范及标准

《建筑设计防火规范》(GB50016-2006版)

《火灾自动报警系统设计规范》(GB50116-1998)

《建筑灭火器配置设计规范》(GB50140-2005)

《建筑防雷设计规范》(GB50057-94)(2004版)

《室外给水设计规范》(GB50013-2006)

《爆炸和火灾危险环境电力装置设计规范》(GB50058-92)

《低压流体输送用焊接钢管》(GB/T3091-2001)

《建筑地面设计规范》(GB50037-96)

《建筑抗震设计规范》(GB50011-2008)

《采暖通风与空气调节设计规范》(GB50019-2003)

《供配电系统设计规范》(GB50052-95)

《化工企业总图运输设计规范》(HG/T20649-1998)

《建筑内部装修设计防火规范》(GB50222-95)

《石油化工企业设计防火规范》(GB50160-921999年版)

《钢结构防火涂料》(GB14907-2002)

《钢结构防火涂料技术规范》(CECS24-90)

《自动化仪表选型规定》(HG/T21981-95)

《工业自动化仪表工程施工及验收规范》(GB50093-2002)

《石油化工企业可燃气体和有毒气体检测报警设计规范》(SH3063-1999)

《爆炸和火灾危险环境电力装置设计规范》(GB50058-92)

《电子测量仪器安全要求》(GB4793-84)

《水喷雾灭火系统设计规范》(GB50219-95)

《室外排水设计规范》(GBJ14-891997版)

《消防安全标志》(GB13495-92)

2工程概况

2.1企业概况

xxx开发有限公司前身为xxx集团有限公司,原为一家专业从事矿山工程施工总承包的贰级企业,经过几年的发展,现已成为一家集工业生产、矿山开采、水利水电、房地产开发、文化教育及公益事业于一体的现代化大型企业。

公司注册资金16668万元,在册职工2000多人,有各类专业技术人员189名(其中高、中级职称技术人员102名),有本专业的项目经理68人,拥有大中型施工机械设备和质量检测设备1432台(套),总功率达52578千瓦,并通过ISO9001质量体系认证。

公司先后参与承建xxx、xxx引水、xxx引黄入内、西气东输、xxx水电站等大型工程项目,并以过硬的施工质量多次得到上级有关部门的表彰。

公司在改革发展中不断壮大,在xxx开发房地产业;在xxx投资3亿多元建成国内首条年产100万张牛皮高效益清洁化制革生产线,年产值可达10亿元;在xxx、xxx等地开发矿产业,年产煤200多万吨,年产值可达8亿元。

2.2工厂组成、产品方案

2.2.1工厂组成

项目位于xxx鱼儿沟火车站以东,xxx至阿拉沟301公路南侧。

本项目厂区用地经济指标见表:

生产厂区用地经济指标一览表

序号

项目

单位

指标

备注

1

总占地面积

万m2

27.9

2

建筑物、构筑物占地面积

万m2

7.4327

3

建筑系数

%

47

4

道路及广场用地面积

万m2

5.1

5

绿化总占地面积

万m2

9.8

6

绿化率

%

20

厂区分成生产区、辅助生产区及厂前区。

厂前区包括综合办公楼、食堂及倒班宿舍,布置在厂区主出入口西侧。

生产区布置在厂区中间;电石生产区布置在东侧,由原料制备工段、电石生产工段、电石冷却组成;80万吨/a兰炭生产由煤工段、炭化工段、筛焦工段、煤气净化工段等组成,布置在电石生产区的西侧。

辅助生产区包括循环水站。

110KV总降压站和电极壳制造、电极糊、机加工及机修厂房等组成,就近布置在负荷用量大的装置周围。

项目建设投资96305.82万元,铺底流动资金3583.57万元。

2.2.2产品方案

本项目利用当地具有的煤炭、石灰石、电力等突出资源优势,结合国内电石产品市场缺口量大而且需求呈上升趋势的状况,并结合当地及日后公司聚氯乙烯生产企业的电石需求量,确定电石产量为60万吨/年,并相应配套石灰及兰炭生产装置。

电石产品初期主要供当地聚氯乙烯企业做生产原料,待后期公司聚氯乙烯生产装置建成后,全部用于内部消化,不需市场销售。

产品品种规模及商品量表

序号

装置名称

单位

装置规模

产品量

备注

1

电石

万t/a

60

60

外售

2

石灰

万t/a

60

54.3

全部自用

3

兰炭

万t/a

80

39.38(湿)

全部自用

产品规格及质量

1、电石规格

质量一级品70%,二级品30%

粒度≤80mm

质量标准:

电石质量:

执行GB10665-2001标准

产品方案:

优级品40%,一级品55%,合格品小于5%

电石质量标准

项目

指标

优等品

一等品

合格品

发气量20℃、101.3MPaL/kg

300

280

260

乙炔中磷化氢,%(V/V)≤

0.06

0.08

0.08

乙炔中硫化氢,%(V/V)≤

0.10

粒度(5-80mm)%

85

筛下物(<5mm)%

5

2、石灰(中间品)

气烧窑CaO>92%,CO2残余量<1.2%

石灰质量标准

指标

质量标准

指标

质量标准

备注

CaO

≥92%

S

≤1.5%

MgO

≤1%

P

≤0.008%

SiO2

≤1.5%

生烧+过烧

≤6%

R2O3

≤2%

粒度

60-150mm

3、兰炭

兰炭质量标准

指标

质量标准

指标

质量标准

备注

固定碳%

>84

硫%

≤0.5

优级品

灰分(Ad)%

≤9

水分%

≤8

氧化铝%

≤2

挥发份%

≤4

磷%

≤0.025

电阻率10-5Ωm

≤3100

4、煤焦油(付产品)

煤焦油产量80000t/a,(根据原煤焦油含量有所变动)其主要性质见下表。

煤焦油属低温焦油,含有轻油、杂酚油及沥青等馏分,主要用于生产燃料油、油毡、碳黑及一般碳素制品,可销往国内外。

煤焦油质量标准

指标

质量标准

指标

质量标准

备注

水分

6.2-10.3

粘度E80

1.6-1.8

密度g/cm

1.05-1.06

萘%

1.9-2.3

甲苯不溶物%

1.6-2.6

游离碳

0.6-0.8

酚%

17-21

5、焦炉煤气(付产品)

年产焦炉煤气5.28×108Nm3,其中兰炭生产系统自用2.64×108Nm3/a,外供电厂作燃料2.64×108Nm3/a。

煤气质量:

热值1700~2000千卡/Nm3

煤气质量标准

组分

含量%

组分

含量%

备注

H2

23.68

N2

38.99

CH4

5.62

O2

0.41

CO

17.51

其他

1.0

CmHn

0.83

2.3生产方法及工艺流程

2.3.1生产方法

电石生产所需要的原料,主要是优质石灰和碳素材料,二者均应灰分少,杂质含量低。

可供电石生产选择的碳素材料有焦炭、无烟煤和石油焦。

焦炭固定碳高,是生产电石良好的原料,而无烟煤电阻较大对电石生产炉内电阻调节有利。

托克逊地区煤炭资源丰富而且本项目同期投建的兰炭炉生产可利用本企业的煤炭资源,所以本装置炭素材料选用兰炭。

故不考虑以无烟煤、石油焦作为该装置的碳素材料。

本工程采用气烧石灰窑生产石灰,以电石炉炉气做燃料,此种石灰窑操作机械化程度高、程序控制、热效率高,生产的石灰质量较好,国内钢铁行业普遍使用。

本工程拟建60万吨/年电石,所以采用8台生产能力为7.5万吨/年的大型密闭炉电石炉。

本工程兰炭设计所选炉型为内热式水平火道空腹直立炉。

2.3.2工艺流程简述

石灰生产装置工艺流程

1)工艺技术方案

工程采用气烧石灰窑生产石灰,以电石炉炉气做燃料,此种石灰窑操作机械化程度高、程序控制、热效率高,生产的石灰质量较好,国内钢铁行业普遍使用。

石灰石合格粒度进厂,经高温煅烧生成石灰。

2)工艺流程

(1)原料贮运

①原料为石灰石(粒度:

20~60mm)由汽车运进厂,分别卸入厂内原料棚库。

存量按三天设计。

②石灰石日用量约2860吨。

石灰石上料时,用装载机把石灰石从料棚运至受料坑,再用胶带运输机运至石灰生产工段的石灰石料仓中。

(2)石灰生产

气烧石灰窑

石灰石(粒度20~60mm)由石灰石贮仓经电磁振动给料机,胶带输送机、计量装料装置、提升装置、加料装置送入气烧石灰窑。

净化后的炉气和予热的空气,经配气系统送入窑内燃烧,产生高温。

在800~1000℃将石灰石煅烧。

煅烧好的石灰由窑底经卸料装置排出,送到耐热胶带输送机上。

再经胶带输送机送到配料站的石灰贮仓中,供电石生产用。

窑顶尾气供兰炭烘干使用。

兰炭生产装置工艺流程

兰炭生产装置采用内热式直立炭化炉,主要包括备煤工段、炭化工段、筛焦工段、煤气净化等工段。

本项目选用蒸汽熄焦一水熄焦结合工艺。

选择蒸汽熄焦与水熄焦相结合的熄焦工艺既可以满足煤气中的氢含量,又可提高兰炭的质量。

备煤工段

根据直立炭化炉生产用煤及外来煤质情况,备煤部分采用机械化封闭胶带运煤、筛分、布料。

整个工段由贮煤场、胶带输送机、转运站和筛分站组成。

贮煤场用来贮存由煤矿运来的30-80mm合格原料块煤。

贮藏煤面积2.86万m2贮煤量约60000t,能保证直立碳化炉近15天的生产用煤量。

原料煤由铲车入受煤坑,由给煤机均匀加至M1胶带输送机,M1胶带机将煤输送至筛分室筛分,筛下粉煤直接进入煤仓,然后由汽车运走,筛上合格块煤经由M2胶带机运至缓冲仓,再经放料阀放入胶带式布料机上,分别供应煤仓下8组炭化炉。

胶带机、炉顶布料机均设置轻型结构通廊,解决防冻,防风、防雨及防尘问题。

在煤料转运站,设计有防尘除尘装置。

炭化工段

干馏采用内热式直立式炭化炉,炉顶定期通过转筒阀将煤料加入辅助煤箱,再随炉料下移逐渐进入炭化炉完成炭化过程,最后由炉底经刮板机排出。

该工艺流程是连续的机械化过程。

由备煤工段运来的合格的装炉煤进入缓冲仓,然后通过皮带机装入炉顶最上部的煤槽内,再经放煤旋塞和辅助煤箱装入炭化室内。

根据生产工艺要求,每半小时打开放煤旋塞向炭化室加煤一次,加入炭化室的块煤自上而下移动,与燃烧室送入炭化室的高温气体逆流接触。

炭化室中部的干馏段,块煤通过此段被加热到800~850℃,并被炭化为兰炭;兰炭通过炭化室下部的冷却段时,被通入此段熄焦产生的蒸汽和熄焦水冷却到80℃左右,用刮板放焦机连续排出后,通过溜槽落到烘干机上。

煤料在炭化过程中产生的煤气与燃烧室进入炭化室的高温废气和冷却兰炭产生煤气的混合气(荒煤气),在桥管和集气槽内经加压0.3MPa,50-60℃循环氨水喷洒被冷却至80℃左右。

冷却后的煤气经吸气管抽吸至鼓冷工段而与冷凝下来的氨水、焦油一起进入煤气净化工段。

炭化炉加热用的煤气是经过煤气净化工段进一步冷却和净化后的煤气,直立炉加热用的空气鼓风机加压后供给。

煤气和空气经烧嘴混合,在水平火道内燃烧。

燃烧产生的高温废气,通过在炭化室侧墙面上均匀分布的进气孔进入炭化室,利用高温废气的热量将煤料进行炭化。

筛焦工段

本工段由加热干燥设施、胶带机、转运站、筛焦装置、移动胶带机和贮焦场组成。

每组炭化炉排出的兰炭进入干燥机,然后通过胶带机,经多层振动筛筛分,不同筛分料级兰炭分别进入各自料仓或各自料场。

胶带机均设置通廊,解决防冻、防风、防雨、防尘问题。

在兰炭转运点设计有防除尘装置。

因兰炭水分较高,在直立炉一端设置了干燥机。

干燥机内直接用煤气加热。

从直立炉炉端刮出的兰炭,分别经溜槽落到干燥机上,然后通过胶带机,经振动筛筛分,不同筛分粒级兰炭分别进入各自料仓或各自料场。

焦贮藏场面积为约2.4×104m2,能贮存分级的兰炭约24000t,相当于直立炭化炉约10天的生产能力。

煤气净化工段及化工产品的回收

本工段处理荒煤气量为1.32×105Nm3/h。

主要任务是煤气的冷凝、冷却和加压输送;焦油、氨气和焦油渣的分离,贮存和输送;煤气中焦油雾滴及萘的脱除。

1)工艺方案

(1)煤气的冷却采用横管式冷却器,横管冷却器分上、下两段;上段用循环水冷却;下段用制冷水冷却,将煤气温度冷却到25℃以下,使煤气中的焦油和萘脱除,确保后续工序的正常运行。

(2)煤气加压采用离心鼓风机

(3)焦油、氨水的分离采用钢筋砼分离池相结合。

(4)煤气中焦油雾及萘的脱除采用高效蜂窝式电捕焦油器,电捕焦油器布置在鼓风机前负压操作,绝缘箱设氨气保护,可最大限度地脱除煤气中的焦油雾滴及萘。

使进入鼓风机的煤气焦油、萘含量减少到最低程度,不仅降低了鼓风机的检修强度,而且延长了鼓风机的使用寿命。

同时加装了氧气含量在线监控。

2)工艺流程

从炭化工段来的焦油、氨水与煤气的混合物在80℃时进入气液分离器,煤气与焦油、氨水等在此分离,分离出的粗煤气先进入直冷塔后进入三台横管式初冷器,当其中任一台检修或吹扫时,其余两台基本满足正常生产时的工艺要求。

初冷器分上、下两段,在上段,用循环水冷却到45℃,然后煤气进入初冷器下段与制冷水换热,煤气被冷却到35℃,冷却后的煤气并联进入两台电捕焦油器,当一台检修或冲洗时,另一台基本满足正常生产时的工艺要求。

捕集焦油雾滴后的煤气鼓风机进行加压,加压后煤气送往使用单元。

直冷塔的冷凝液直接进入热循环池,横管初冷器的煤气冷凝液由初冷器上段和下段分别流出,分别进入各自的初冷器水封槽,初冷器水封槽的煤气冷凝液分别溢流至上、下段冷凝液循环槽,分别由上、下段冷凝液循环泵送至初冷器上下段喷淋洗涤除萘及焦油,如此循环使用,上段冷凝液循环槽多余的冷凝液溢流到下段冷凝液循环槽,下段冷凝液循环槽多余的冷凝液溢流到下段冷凝液循环槽,下段冷凝液循环槽多余部分由泵抽送至钢筋砼热循环池。

从气液分离器分离的焦油、氨水、焦油渣进入焦油分离池,在此进行氨水,焦油和焦油渣的分离。

上部的氨水并联进两台循环氨水槽,然后用循环氨水泵送至炼焦车间冷却荒煤气初冷器上段和电捕焦油器间断吹扫喷淋使用。

多余的氨水用剩余氨水用泵送至进行处理。

分离的焦油达到一定液位时,用焦油泵将焦油装车直接外售。

电石生产工艺流程

1、原料贮运

(1)原料为石灰石(粒度:

20~60mm)由汽车运进厂,分别卸入厂内原料棚库。

存量按三天设计。

(2)石灰石日用量约2860吨。

石灰石上料时,用装载机把石灰石从料棚运至受料坑,再用胶带运输机运至石灰生产工段的石灰石料仓中。

(3)兰炭日用量约1200吨。

由兰炭生产工序送来,用胶带运输机经转运站运至炭材干燥工段的兰炭料仓中。

(4)工作制度:

采用三班制。

2、石灰生产

(1)气烧石灰窑

石灰石(粒度20~60mm)由石灰石贮仓经电磁振动给料机,胶带输送机、计量装料装置、提升装置、加料装置送入气烧石灰窑。

净化后的炉气,和予热的空气,经配气系统送入窑内燃烧,产生高温。

在800~1000℃将石灰石煅烧。

煅烧好的石灰由窑底经卸料装置排出,送到耐热胶带输送机上。

再经胶带输送机送到配料站的石灰贮仓中,供电石生产用。

窑顶尾气供兰炭烘干使用,后经布袋除尘后接烟囱排空。

3、炭材干燥

合格粒度(≤25mm)的炭材,分别自兰炭料仓经胶带输送机把兰炭送到立式烘干炉内,同时石灰窑尾气向炉内送热风,使热风与物料充分接触,把物料中水份带走。

在烘干燥窑内炭材含水量降至1%。

经过烘干的物料由胶带输送机送进配料站的炭材仓中,供电石炉用。

烘干机的尾气经旋风除尘器、布袋除尘器处理后排空。

收集的炭材粉经压球处理与炭材一同进入配料站。

4、电石生产

(1)配料站

从石灰生产、炭材干燥工段来的石灰、兰炭分别进行筛分后块、粉后,进入各自的贮仓以备用。

(2)电炉进料

合格粒度的石灰、兰炭由仓口分别经配料站块料仓下的振动给料机又经称重斗,按合适的重量配比后通过电石炉的环形加料机进入炉料贮斗。

每台电炉炉料共有12个贮仓,贮仓中的混合物料经过向下延伸的料管及炉盖上的进料口靠重力连续进入炉中。

(3)电极糊加料

装在电极糊盛斗内的合格的电极糊(100mm以下),经单轨吊从地面提升到各电极筒顶部倒入电极筒内。

电能由变压器和导电系统经自焙电极输入炉内,石灰和炭素原料在电阻电弧产生的高温(2000~2200℃)下转变成电石。

冶炼好的电石,每隔一小时左右从炉口出炉一次,熔融电石流入牵引小车上的电石锅内,由卷扬机将小车拉到冷破厂房进行冷却。

5、电石冷却

液态电石注入电石锅经牵引小车至冷却厂房。

由桥式起重机将电石锅用吊具从小车上吊出,放置在“热锅预冷区”。

冷却后,将电石砣从锅内吊出放置在冷却区继续冷却,当冷却到80℃以下,电石砣即可销售。

6、炉气干法净化和炉尘焚烧

(1)高温除尘的工艺说明

炉气由电石炉炉盖抽出,温度在400~800℃左右。

含尘量约~150g/Nm3。

正常生产时,炉气由抽出管中抽出,进入炉气冷却器。

炉气冷却器由冷空气夹套冷却将炉气温度降到350℃左右,经粗气风机进入高温炉气过滤器中过滤,净化后的炉气含尘量在50mg/Nm3以下,经净炉气风机、加压风机送往气烧石灰窑做燃料。

净化炉气一部分返回,对过滤器反吹清灰。

(2)炉尘处理

炉气过滤器底部排出炉尘,经旋转阀、螺旋输送机进入压球机,成球后供水泥生产或自身生产再利用。

工艺流程简图

2.3.3主要设备

电石装置主要设备一览表

序号

设备名称及规格

型号

材料

单位

数量

备注

一

炭材干燥

1

立式干燥器

钢

台

13

2

胶带输送机B=650mmL=13m

钢

台

2

3

电磁分离器N=1.25KW

台

2

4

扁布袋除尘器机组

台

1

附:

排风电机

清灰电机

排灰电机

5

引风机Q=33300m3/h

台

2

二

电极壳制造

1

剪板机6×2500

台

2

2

压力机80t

台

2

3

板料折弯机

W67Y100/3200

台

2

4

工作台

个

4

5

交流电焊机250A

台

4

6

连变压器焊钳N=17KVA

台

2

7

缝焊机N=290KVA

台

2

8

焊接架

个

2

9

焊接胎具

个

2

10

电动单梁起重机Q=2t

台

2

LK=13.5mH=5m

三

石灰生产

1

石灰石贮仓V=300m3

钢

个

4

2

石灰石电磁振动给料机

碳钢

台

4

处理能力80t/h

3

胶带输送机B=650

台

9

4

石灰石计量秤

台

4

5

双齿辊破碎机Φ450×500

钢

台

2

6

振动筛Q=70~210t/h

钢

台

2

7

套筒式气烧石烧窑500t/a

钢、耐火砖

台

4

包括:

1、窑体2、喷射器

3、同流换热器

4、液压进料装置

5、液压出料装置

8

冷却空气风机

钢

台

8

P=700mmH2OQ=4373m3/h

9

驱动空气风机

钢

台

4

P=5000mmH2OQ=3600m3/h

10

废气风机

钢

台

4

Q=13000Nm3/ht=180℃

11

袋式过滤器

钢

台

4

Q=10700~16200m3/h

12

排风风机

钢

台

4

P=246mmH2OQ=21981m3/h

13

废气烟囱Φ900×4300

钢

台

4

14

出灰振动给料机Q=50~150t/a

台

4

四

电石生产

(一)

配料站

1

振动筛