水泥工艺学知识点.docx

《水泥工艺学知识点.docx》由会员分享,可在线阅读,更多相关《水泥工艺学知识点.docx(16页珍藏版)》请在冰豆网上搜索。

水泥工艺学知识点

水泥工艺学知识点

1.胶凝材料:

凡在物理、化学作用下,从浆体变成坚固的石状体,并能胶结其他物料而具有一定机械强度的物质。

有机胶凝材料:

沥青、各种树脂。

无机胶凝材料分为气硬性(石灰、石膏)和水硬性。

2.水泥:

加入适量水后可形成塑性浆体,既能在空气中硬化,并能将砂、石等材料牢固地胶结在一起的细粉状水硬性胶凝材料。

3.硅酸盐水泥:

凡由硅酸盐水泥熟料、适量石膏磨细制成的水硬性胶凝材料。

4.通用硅酸盐水泥的六大类

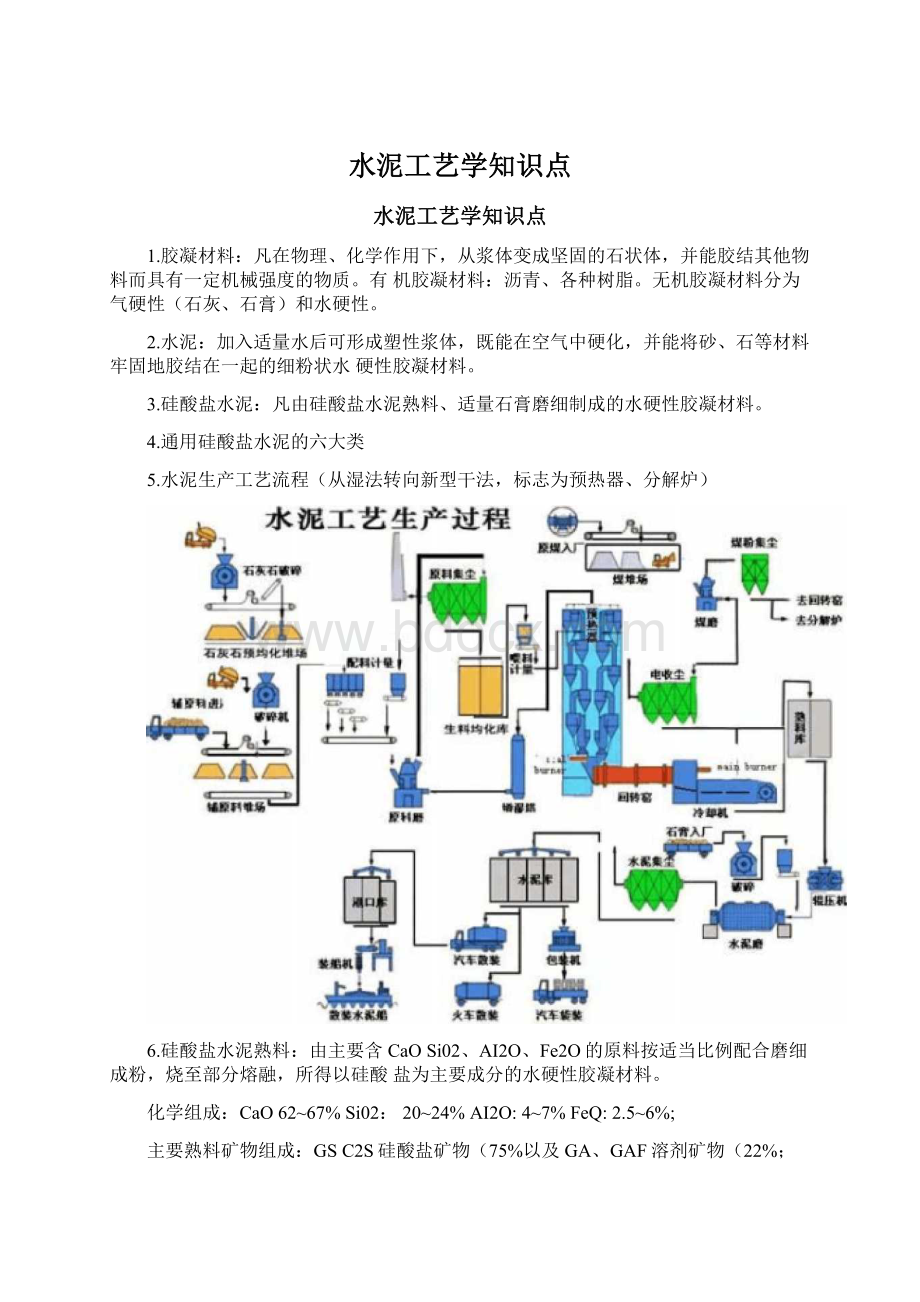

5.水泥生产工艺流程(从湿法转向新型干法,标志为预热器、分解炉)

6.硅酸盐水泥熟料:

由主要含CaOSi02、AI2O、Fe2O的原料按适当比例配合磨细成粉,烧至部分熔融,所得以硅酸盐为主要成分的水硬性胶凝材料。

化学组成:

CaO62~67%Si02:

20~24%AI2O:

4~7%FeQ:

2.5~6%;

主要熟料矿物组成:

GSC2S硅酸盐矿物(75%以及GA、GAF溶剂矿物(22%;

GS、C2S、GA、CAF水化特性;

熟料粉化及预防措施;

7.中间相

游离氧化钙:

配料不当,生料过粗或煅烧不良时,熟料中会出现没被吸收的以游离状态存在的氧化钙,结构致密,

水化很慢,通常3天后才明显水化,生成CH体积膨胀97.9%。

方镁石:

游离的氧化镁晶体,水化速度很慢,半年后才明显水化,生成氢氧化镁,体积膨胀148%

玻璃体:

8.石灰饱和系数(KH:

实际生产的熟料KH介于0.86~0.92之间。

K”C(iO—1.6524/2^3—

,分子是形成硅酸钙(GS+GS)的CaO的量,分母是理论上SiO2全部形成GS所需的CaO的含量。

因此,KH是熟料中全部SiO2生成硅酸钙(CS+GS)所需的CaO含量与全部SiO2理论上全部生成硅酸三钙的CaO含量的比值,表示熟料中SiO2被CaO饱和形成CS的程度。

9.硅率SM硅酸盐水泥熟料的硅率通常在1.7~2.7之间。

SIO2

SM=—

,除了表示熟料的SiO2与AI2Q和Fe2Q的质量比外,还表示熟料中硅酸盐矿物与溶剂矿物的比例关系,相应地反应了熟料的质量和易烧性。

硅率随硅酸盐矿物与溶剂矿物之比而增减。

熟料硅率过高,则由于高温液相显著减少,熟料煅烧困难,C3S不易形成,如果CaO含量低,那么C2S含量过多而熟料易粉化。

硅率过低,贝燉料因硅酸盐矿物少而强度降低,且由于液相量过多,易出现结大块、结炉瘤、结圈等,影响窑操作。

10.铝率:

通常在0.9~1.7之间。

Al2O3

IM「,表示熟料中氧化铝与氧化铁的质量比,也表示熟料中铝酸三钙和铁铝酸四钙的比例关系。

熟料铝率高,熟料中铝酸Fe?

O3

三钙多,液相粘度大,物料难烧,水泥凝结块。

铝率过低,虽然液相粘度小,液相中的质点易扩散,对硅酸三钙形成有利,但烧结范围窄,不利于窑的操作。

11.水泥原料:

钙质原料(石灰岩、大理岩、泥灰岩)、硅铝质原料(天然黏土、工业废渣)及校正原料(当石灰原料和黏土质原料配料配合所得生料成分不能符合配料方案要求时,必须根据所缺少的组分掺加相应的原料,这种以补充某些成分不足的为主的原料)。

生成1吨熟料需要约1.5吨生料,其中1.1吨位钙质原料。

CaC含量44沖上即可,大于48刑作为校正原料。

硅质校正原料中SiO2含量为70~90%或SM>4常用的铝质校正原料有铝矶土、粉煤灰、陶土等。

常用的铁质校正原料有铁矿石、硫酸渣、铜矿渣。

12.水泥生料的易烧性(f-CaO含量)和影响因素

13.配料计算(物料平衡)

14.硅酸盐水泥熟料的煅烧

干燥与脱水、碳酸盐分解、固相反应、熟料的烧结(GS)、熟料的冷却;

最低共熔温度:

物料在加热过程中,由两种或两种以上组分开始出现液相的温度。

液相量、液相粘度;

15.矿化剂:

一些外加物质在煅烧过程中加速熟料矿物的形成,而本身不参加反应或只参加中间物的反应;

16.熟料热耗(理论热耗一般在1680~1800KJ/Kg-熟料,实际热耗2700~3700KJ/Kg-熟料)及影响因素(改进方向)

17.

通用硅酸盐水泥国家标准GB175-2007

18.通用硅酸盐水泥的技术要求

物理指标:

凝结时间、安定性、强度、细度

和化学指标

品冲

儆■

ms优班

»子

P1

SO/75

£100

S350

<5.00*

<0MO

pn

si

S3.ML'

音谢卸£水渥

PO

*00

矿厝吐嗾盐歩泥

?

、A

■11

I*

£400

FSB

•-

块山灰财嫂盐水泥

pp

1*1

X

骑《•

1-

PF

-

*

丿t

I

-

WM;足申臥化福昭■大手茄世灯*兄更瓦点就直&・:

自静悝快畀芋诸措忏苗韦駅话鮭”

悬浮预热器窑由一台回转窑和一组悬浮预热器构成,生料粉在预热器内呈悬浮状态与出回转窑的热烟气进行热交换,被加热至800C左右,完成预热、黏土脱水分解及部分碳酸盐分解之后,再落入回转窑进行煅烧。

旋风筒和换热管道,各级温度变化趋势;

窑外分解窑或预分解窑:

一种能显著提高水泥回转窑产量的煅烧工艺设备。

其主要特点是把大量吸热的碳酸盐分解反应从窑内传热效率较低的区域移到悬浮预热器与窑之间的特殊煅烧炉(分解炉)中进行。

生料颗粒分散在煅烧炉中,处于悬浮或沸腾状态,在燃料燃烧的同时,以最小的温差进行高速传热过程,使生料迅速发生分解反应。

入窑生料的碳酸钙分解率,可从原来的悬浮预热器中的40~50观高到85~95%从而大大减轻了回转窑的热负荷,使回

转窑的生产能力成倍增加。

回转窑五大功能:

四种熟料矿物的水化

C3S水化早期诱导期存在原因(初凝时间):

富硅层+双电层理论

19.

20.

21.

22.

23.

24.

25.

26.

27.

28.

29.

30.

31.

32.

33.

34.

硅酸盐水泥的水化

活性混合材:

凡天然或人工制成的矿物质材料,磨细加水后其本身不硬化,但与石灰混合加水调和成胶泥状,不仅

能在空气中硬化又能在水中硬化的材料。

水化速度及影响因素

硬化:

水泥加水拌和到水泥浆完全失去可塑性,并产生一定的机械强度。

凝结:

水泥加水拌和到水泥浆失去一部分可塑性,具有初步的结构。

目前水泥硬化理论的统一认识(水化前期为化学反应所控制,后期取决于扩散速度)水泥石中孔(粗孔、毛细孔、凝胶孔)及孔隙水

硅酸盐水泥的性能

物理性能:

建筑性能:

凝结时间(标准稠度需水量、初凝、终凝、最佳石膏掺量)、强度、安定性、水化热、泌水性、细度等)

急凝:

是由于缓凝不够引起,浆体已具有一定的强度,重新搅拌,凝固的浆体不能恢复塑性,并放热较大。

假凝:

是水泥的一种不正常的早期固化或早变硬现象,在水泥用水拌和几分钟内物料显凝结,重新搅拌能恢复塑性。

三种体积变化:

化学减缩、湿涨干缩、碳化收缩;

水泥体积安定性:

水泥水化后体积变化的均匀性。

水泥的安定性不良,是由于其中某些成分缓慢水化、产生膨胀的

缘故。

过多游离CaO方镁石以及掺过量的石膏。

游离CaO所产生的危害与水泥的细度也有关系,水泥粉磨越细,游离CaO水化越快,影响相应变小。

方镁石晶体在常温下水化极慢,故要经过较长时间才会显露其危害性。

作为调

凝剂加入的石膏,如果掺量过多,在水泥凝结硬化后继续形成水化硫铝酸盐,就会产生膨胀。

35.硅酸盐水泥耐久性

抗渗性:

总孔隙率、水力半径

抗冻性:

强度、水灰比(毛细孔)

环境介质腐蚀:

淡水侵蚀、酸和酸性水侵蚀(碳酸)、硫酸盐侵蚀(重新生成AFt)、镁盐侵蚀(溶解度小)、含碱溶液侵蚀(化学腐蚀后胶结力弱和物理析晶)

36.碱集料反应

三个必备条件:

碱+活性物质+水(湿度>80%

传统方法和新方法(混合材、锂盐)预防碱集料反应

37.耐久性改善途径(预防侵蚀的措施)

填空题:

1.硅酸盐水泥的强度主要是由氢氧化钙、水化硅酸钙凝胶、钙矶石三种水化产物提供的。

2.硅酸盐水泥的技术要求有凝结时间、安定性、强度、细度、不溶物、烧失量、三氧化硫、氧化镁、碱含量、氯离子九项。

3.水泥按其用途和性能分为通用水泥、专用水泥、特性水泥等三类。

而通用水泥又可分为:

硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥。

4.硅酸盐水泥熟料主要由CaOSi02、AI2O3、Fe2O3四种氧化物组成,通常在熟料中占95%以上。

5.硅酸盐水泥生产的主要工艺过程为:

生料制备、熟料的煅烧以及水泥的粉磨与包装,简称二磨一烧。

6.现代生产的硅酸盐水泥熟料中,四种主要氧化物的波动范围:

CaO62~67%SiO2:

20~24%AI2O3:

4~7%Fe2O3:

2.5~6%

7.硅酸盐水泥熟料中的C3SC2S称为硅酸盐矿物,占熟料质量的75%左右,C3AC4AF称为熔剂矿物,占熟料质量的22%左右0

8.四种主要矿物中C3A含量高时水泥出现急凝。

9.C3S凝结时间正常,水化较快,放热较多,早期强度高且后期强度增长率较大。

28d强度可达1年强度的70~80%

其28d强度和1年强度在四种矿物中均最高,但C3S的水化热较高,抗水性较差。

10.贝利特水化热较小,抗水性较好,因而对大体积工程或处于侵蚀性大的工程用水泥,适当提高贝利特含量,降低阿利特含量是有利的。

11.铝酸三钙水化迅速,放热多,凝结块,如不加石膏等缓凝剂,易使水泥急凝。

铝酸三钙水化很快,它的强度3天内

就大部分发挥出来,故早期强度较高,但绝对值不高,以后几乎不再增长,甚至倒缩。

12.铁铝酸四钙的水化速度在早期介于铝酸三钙和硅酸三钙之间,但随后的发展不如硅酸三钙。

早期强度类似于铝酸三

钙,而后期强度还能不断增长,类似于硅酸二钙。

才利特矿的抗冲击性能和抗硫酸性能较好,水化热较铝酸三钙低。

在制造抗硫酸盐水泥或大体积工程用水泥时,适当提高才利特的含量是有利的。

13.当黏土中氧化硅含量不足时,可用高硅原料如砂岩、沙子等进行校正:

当黏土中氧化铝含量偏低时,可掺入高铝原

料如煤渣、粉煤灰、煤矸石等。

氧化铁含量不够时,应掺加氧化铁含量大于型的铁质校正原料。

常用的有低品位

铁矿石、铁尾矿以及硫铁矿渣。

14.硅酸盐水泥熟料煅烧过程:

1、干燥与脱水;2、碳酸盐分解;3、固相反应;4、熟料的烧结;5、熟料的冷却

15.熟料冷却的目的:

回收熟料带走的热量,预热二次空气,提高窑的热效率;迅速冷却熟料以改善熟料质量与易磨性;降低熟料温度,便于熟练的运输、贮存和粉磨。

16.加入氟化钙的作用:

促进碳酸盐的分解过程;加速碱性长石、云母的分解过程;加强碱的氧化物的挥发;促进结晶

氧化硅的Si-O键的断裂,有利于固相反应等。

17.进入熟料中的硫,包括原、燃料带入的硫以及作为矿化剂外加石膏带入的硫,对熟料的形成有强化作用。

一方面能

降低熟料形成时液相的粘度,增加液相数量,有利于C3S的形成;另一方面,可以形成2CSCaSO与熟料矿物无水

硫铝酸钙4CaOAl2Q?

SO.

18.最常用的复合矿化剂是:

氟化钙和石膏。

19.由于碱的熔点较低,当原、燃料中含有较高的碱时,则碱循环富积到一定程度,就会引起氯化碱和硫酸碱等化合物粘附在最低二级旋风预热器卸料椎体或桶壁内,形成结皮,严重时会堵塞卸料管,影响窑的正常生产。

20.水泥使用时会有三种体积变化,即化学减缩、湿胀干缩、碳化收缩。

21.袋装水泥每袋净重50Kg,且不得少于标志重量的98%,随机抽取20袋,水泥总重量不得少于1000Kg

22.窑外分解窑熟料中f—CaO含量的控制指标是<1.5%。

23.窑外分解窑入窑碳酸盐分解率一般为85~95%,入窑物料的煅烧经历了小部分的碳酸钙的分解、放热反应、熟料

烧结和冷却四个过程。

24.国家标准GB-748-83规定,抗硫酸盐硅酸盐水泥熟料中的C3AC3S含量分别不得超过5%50%勺数值,而C3A+C4AF的含量应在22%以下。

25.水泥的三个特性是指可塑性、胶结性、水硬性。

26.有石膏存在时水泥的初凝时间由C3S矿物决定,此时水泥凝结时间矿物是正常

27.熟料中CaO的存在形式有三种:

欠烧-CaO—次性f-CaO二次性f-CaO,其中一次性f-CaO对水泥安定性有影响。

28.对水泥耐久性有害的环境介质主要有:

淡水、酸和酸性水、硫酸盐溶液和碱溶液。

29.影响水泥水化速度的因素:

(1)熟料矿物组成。

(2)水泥细度。

(3)水灰比。

(4)温度和外加剂。

30.在预分解窑系统中回转窑的五大功能:

1、燃料燃烧功能;2、热交换功能;3、化学反应功能;4、物料输送功能;

5、降解利用废弃物功能。

急速冷却的熟练凝结正常,而慢冷的熟料常会出现快凝现象。

原因在于缓慢凝结条件下,能使铝酸三钙充分析晶,水化

速度较快的缘故。

假凝是指水泥的一种不正常的早期固化或过早变硬现象。

假凝现象与很多因素有关,除熟练中C3A含量偏高、石膏掺量较多条件外,一般认为主要还由于水泥在粉磨时受到高温,使较多二水石膏脱水成半水石膏的缘故。

当水泥调水后,半水石膏迅速溶于水,溶解度也大,部分又重新水化为二水石膏析出,形成针状结晶网状构造,从而引起浆体固化。

假凝现象在掺有混合材的水泥中更少产生。

实际生产中,为防止所掺的二水石膏脱水,在水泥粉磨时常采用必要的降温措施。

将水泥适当存放一段时间,或者在制备混凝土时延长搅拌时间等,也可能消除假凝现象的产生。

判断题(正确的打“必”误的打“X)”

1.

(X)

水泥石的孔隙率是影响水泥耐久性的主要因素。

2.水泥的性能包括物理性能和建筑性能。

3.水泥属无机胶凝材料中的水硬性胶凝材料,水泥拌水后只能在水中凝结硬化。

(X)

4.水泥出厂后凡不溶物、烧失量、氧化镁、三氧化硫、氯离子、凝结时间、安定性和强度中任一项不符合国家标准规

定,均为不合格品。

(V)

5.水泥的耐久性主要决定于水化产物中氢氧化钙的含量。

(V)

6.熟料石灰饱和系数越高,熟料质量越好,在生产中应尽可能提高熟料的石灰饱和系数。

(X)

7.在矿渣硅酸盐水泥的技术要求中有:

水泥中MgO勺含量不得超过5%,SO3含量不得大于4.0%(X)

8.某厂生产一编号的水泥各龄期的强度都符合国家标准对该标号水泥所规定的指标,但富裕强度不够,也可算是合格

产品。

(V)

9.快凝和假凝这两种不正常的凝结现象,主要是由于水泥中石膏掺量过多或过少造成的。

(X)

10.生料越细,煅烧越易进行,所以生料越细越好。

(X)

11.入磨物料温度过高,会造成石膏脱水,影响水泥质量。

(X)

12.KH越高,C3S的含量多,水泥强度高。

(X)

13.熟料粉化主要是因冷却速度慢?

-C2S转化r-C2S体积膨胀造成的。

(V)

14.水泥中碱、氧化镁等都是有害的成分。

(X)

15.水泥结大块主要是液相多。

(V)

16.C3S形成的条件是有一定的液相。

(V)

17.慢冷的熟料易磨性好。

(X)

18.生料越细,碳酸钙的分解速度就快。

(V

19.水泥的性能包括物理性能和化学性能。

(V

20.水泥的耐蚀性主要决定于水化产物中氢氧化钙的含量。

(V)

21.石灰石破碎级数越多越好

22.

固相反应生成的矿物C2SC3AC4AF

23.制备水泥时,掺的石膏起缓凝作用。

24•慢冷的熟料制水泥易出现假凝。

(X)

25.制备生料时掺的石膏起矿化剂的作用。

26.磨机温度高水泥易出现快凝。

(X)

27.P值增大,液相粘度越小,C3S易形成。

(X)

28.石膏掺量多时,水泥安定性不良。

(V)

29.开路系统比闭路系统的产量高。

(X)

30.一般包装水泥存放期不宜超过3个月。

31.C3S含量高,易磨性差。

(X)

32.熟料石灰饱和系数越高,熟料质量越好,在生产中应尽可能提高熟料的石灰饱和系数。

33.水灰比越大时,水泥强度偏高。

34.石灰石中MgO不大于6.0%。

(X)

35.水泥石遭侵蚀,主要是与水泥石中的水化产物水化铝酸钙有关。

36.熟料粉化的主要原因是冷却速度快液相多(X)

37.固相反应形成的矿物是C3SC2SC3A。

(X

38.假凝是因磨机温度高造成的。

(V)

39.SO3的含量高时,水泥安定性不良。

40.C3S水化产物主要是Ca(OH2。

(X)

41.水泥的耐久性主要决定于水化产物中氢氧化钙的含量。

(X)

42.水泥石的孔隙率是影响水泥耐久性的主要因素。

(V)

43.C3S含量高,易磨性差。

(X)

44.熟料石灰饱和系数越高,熟料质量越好,在生产中应尽可能提高熟料的石灰饱和系数。

45.慢冷时,熟料中C3AC3S的含量高。

(X)

46.水泥的耐久性主要决定于水化产物中氢氧化钙的含量。

(X)

47.熟料易结大块主要是由于液相多和A12O3含量高造成的。

(X)

(X)

(V)

(V)

(V)

(X)

(X)

(V)

分析熟料急冷的意义:

(1)熟料急冷时C3A的晶体含量少,水泥不易出现快凝现象。

(2)熟料急冷时玻璃体含量多,

熟料易磨性好。

(3)熟料急冷时,可避免&C2S转化丫C2S,体积膨胀,造成熟料粉化,使C3S和C2S呈介稳状态。

(4)熟料急冷时,可使熟料中的MgO勺含量减少,改善水泥安定性。

为什么要控制水泥的初凝时间?

(1)初凝时间:

是从加水拌和开始,到水泥浆失去一部分可塑性所需要的时间。

(2)

在施工中,若初凝时间太短,往往来不及进行施工浆体就变硬,因此应有足够时间保证混凝土砂浆的搅拌、输送、浇筑、成型等操作的胜利进行,同时加快脱模的进度。

叙述水泥熟料四种矿物的水化性质?

或简述硅酸盐水泥熟料四种主要矿物的性能?

(1)C3S水化较快,水化热高,抗水性较差。

早期强度高,后期强度也高,在四种主要矿物中C3S强度最高。

(2)C2S水化较慢,凝结硬化慢,水化热低,抗水性好。

早期强度低,后期强度高。

(3)C3A水化最快,水化热最

高,抗水性差。

早期强度高,三天的强度大部分就发挥出来,三天的强度后的强度不在增长,甚至倒缩。

(4)C4AF

水化介于C3S和C3A早期强度类似于C3A后期不如C3S水化热较C3A低。

简述防止"C2S转化为yC2S的措施:

①快冷,很快越过转化温度;②配料时,使C3S含量多,C2S含量少;③有足够液相量,液相快冷后成玻璃态,可包住C2S,不容易转化;(④较高温度下烧成的3-C2S比较稳定,不易转化;⑤加稳定剂:

B2O3钾或钠等碱;⑥烧成气氛是氧化气氛不易转化;⑦生料粒度,细,反应完全,[-C2S少。

硅酸盐水泥生产三阶段:

石灰质原料、黏土质原料与少量校正原料经破碎后,按一定比例配合、磨细,并配合为成分合适、质量均匀的生料,称为生料制备;生料在水泥窑内煅烧至部分熔融、所得以硅酸钙为主要成分的硅酸盐水泥熟料,称为熟料煅烧;熟料加适量石膏,有时还加适量混合材料或外加剂共同磨细为水泥,称为水泥粉磨。

提高热效率的主要途径:

(1)熟料理论热耗;

(2)蒸发水分热耗;(3)废气带走热损失;(4)表面散热损失;(5)熟料带走热损失与冷却机废气热损失等等

2•分析缓凝剂石膏对水泥强度的影响及出现该情况的原因:

作为缓凝剂的石膏对水泥强度也产生影响,一般情况是:

石膏掺入量由少增多过程中,强度先是由低到高,当强度达到一定高度后,再随石膏加入量的增大,强度开始下降,这就说明石膏有一最佳掺量问题。

(3分)产生原因是:

①

C3A在石膏、石灰的饱和溶液中生成钙矶石,使水泥的凝结时间延长,熟料矿物有充足扩散时间,水泥石初期结构被改善,气孔率低;生成Aft,避免生成C4AH13对水泥石有所改善。

(2分)②加入石膏,生成Aft,体积膨胀120%造成水泥浆体结构膨胀,在浆体保持可塑性时,膨胀使水泥石结构致密,减少气孔率,使强度提高,从而使抗渗性、抗冻性也提高。

(2分)③生成Aft时,要消耗CH促使C3S和C2S大量水化,即加速了硅酸盐矿物的水化,故使强度升高。

石膏加入太多,当浆体硬化后,还水化生成钙矶石,体积增加1.2倍,造成水泥石破坏,安定性不良,强度下降。

(3

分)

3•分析生料及水泥分散度对工艺过程的影响:

答:

分散度就是细分散程度。

对生料:

生料细度影响煅烧时熟料的形成速度。

生料磨得愈细,其比表面积愈大,生料在窑内的反应,如碳酸钙分解、固相反应、固液相反应等速度愈快,愈有利于游离氧化钙的吸收。

生料磨得愈细,生料的成分均匀性也提高,有利于固相反应的进行。

但随着粉磨细度的降低,磨机产量愈低,粉磨电耗愈高。

(5分)对水泥:

水泥细度越细,水化速度越快越易水化完全,对水泥胶凝性质的有效利用率就越高;水泥强度,特别是早期限强度也越

高,而且还能改善水泥的泌水性、和易性、粘结力等。

粗颗粒只能在颗粒表面水化,未水化部分只起填料的作用。

但水泥太细,除了粉磨电耗高以外,要达到同样的流动度,需水量就过多,将使硬化水泥浆体因水分过多引起孔隙率增加而降低强度,当这种损失超过水泥有效利用率提高而增加的强度时,则水泥强度下降。

(5分)

为什么要控制水泥的细度?

(1)水泥粉磨得细,比表面积大,水泥的水化快,凝结、硬化较快,水泥的早期、后期强度都有提高。

(2)水泥粉磨得过细,磨机产量下降,电耗增加,水泥成本增加,水泥后期强度有下降趋势。

(3)在生产中必须确定一个经济合理的细度指标及控制范围,国标规定除硅酸盐水泥比表面积>300m2/kg,其余五大通用水泥的细度80^m方孔筛筛余〉10%

为什么要控制水泥中石膏的掺量?

(1)水泥中SO3含量的高低取决于石膏的掺入量。

(2)当水泥中SO3不足时,水泥会出现快凝现象,当水泥中SO3高时,由于硫酸钙水化速度较快,产生二次结晶,水泥内凝结变快。

当水泥中SO3含量过高时,多余的石膏与水化铝酸钙反应生成钙矶石,体积膨胀,水泥石开裂。

(3)所以生产中要控制水泥中的最佳掺量,国标规定六大水泥除矿渣水泥中SO3含量〉4.0%,其余水泥中的SO3含量

>3.5%。

三个率值的高低对熟料煅烧和质量有何影响?

CaO…1.65AI2O3…0.35Fe2Os…0.7SQkH-■

2.8SQ

(1)KH愈高,C3S的含量高,C2S的含量低,此时料难烧,如果煅烧充分,熟料的强度高,但f-CaO含量高。

(2)KH

愈低,C3S的含量低,C2S的含量高,此时料不耐烧,水泥早期强度低,熟料易粉化

SiO2

n=

Al2O3+Fe2O3

(1)n值高,硅酸盐矿物多,熔剂矿物少,熟料难烧。

(2)n值低,硅酸盐矿物少,熔剂矿物多,液相多,熟料易结大块、强度低。

p=Ag

Fe2O3

(1)p值高,Al2°3含量高,C3A含量高,水泥易出现快凝。

液相黏度大。

(2)p值低,Fe2O3含量高,熟料易结大块,液相黏度小,C3S易形成。

水泥生产中应如何控制游离氧化钙的含量?

(1)生料配料时,石灰饱和系数不能过高。

(2)保证煤的质量、配比及细度。

(3)原料、燃料、预均化,生料进行均化。

(4)稳定窑的热工制度。

碱含量的高低对熟料煅烧和质量有什么影响?

(1)破坏熟料矿物C3SC2S、C3A的形成。

(2)影响液相黏度。

(3)水泥结块、快凝。

(4)水泥制品性能变坏。

假凝和快凝的区别?

(1)假凝和快凝都是水泥的一种不正常的早期固化或过早变硬的现象。

(2)两者区