MSA量测系统分析.docx

《MSA量测系统分析.docx》由会员分享,可在线阅读,更多相关《MSA量测系统分析.docx(38页珍藏版)》请在冰豆网上搜索。

MSA量测系统分析

測量系統分析

(MSA)

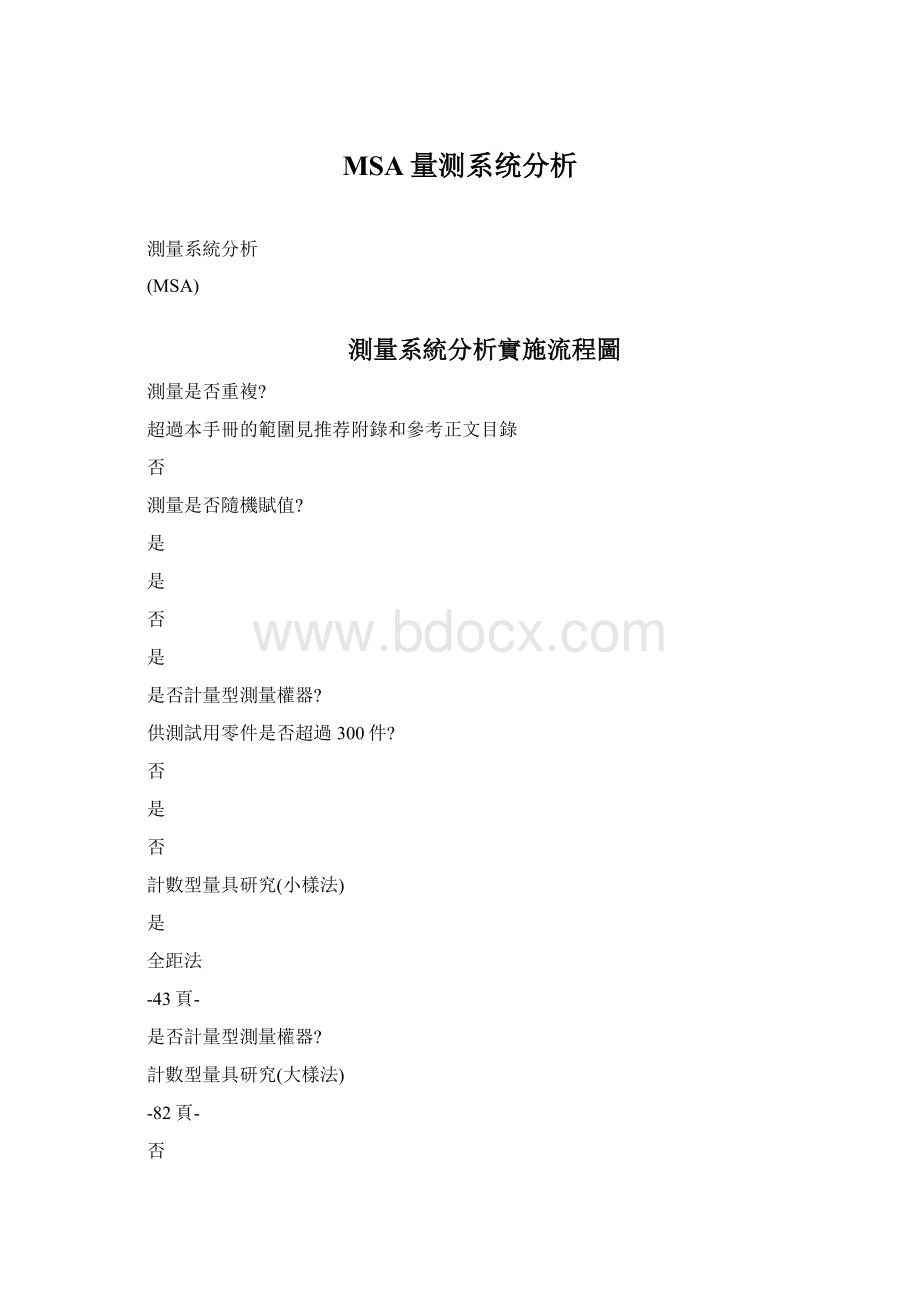

測量系統分析實施流程圖

測量是否重複?

超過本手冊的範圍見推荐附錄和參考正文目錄

否

測量是否隨機賦值?

是

是

否

是

是否計量型測量權器?

供測試用零件是否超過300件?

否

是

否

計數型量具研究(小樣法)

是

全距法

-43頁-

是否計量型測量權器?

計數型量具研究(大樣法)

-82頁-

否

適用的分析時間?

短期

是

均值和全距或方差分析法

-55頁,69頁-

長期

圖表分析

-46頁-

第I章通用測量系統指南

第1節引言、目的和術語

1、引言

測量數據的使用比以前更頻繁、更廣泛。

例如,是否調整製造過程現在普遍依據測量數據來決定。

把測量數據或由它們計算出的一些統計量,與這一過程的統計控制限值相比較,如果比較結果表明這一過程在統計控制之外,那麼要做某種調整,否則,這一過程就允許運行而毋須調整。

測量數據的另外一個用途是確定兩個或多個變量之間是否存在某種顯著關係,例如,人們可以推測一模製塑膠料件的關鍵尺寸與進料溫度有關係。

這種可能的關係可通過採用所謂回歸分析的統計方法進行研究。

即比較關鍵尺寸的測量結果與進料溫度的測量結果。

應用以數據為基礎的方法的益處,很大程度上決定於所測量數據的品質。

如果測量數據品質低,則這種方法的益處很可能低,類似地,如果測量數據品質高,這一方法的益處也可能高。

為了確保應用測量數據所得到的益處大於獲得它們所花費的費用,就必須把注意力集中在數據的品質上。

2、測量數據的品質

測量數據品質與穩定條件下運行的某一測量系統得到多次測量結果的統計特性有關。

例如,假定用在穩定條件下運行的某測量系統,得到某一特性的多次測量結果。

如果這些測量數據與這一特性的標準值都很〝接近〞,那麼可以說這些測量數據的品質〝高〞,類似地,如果一些或全部測量結果〝遠離〞標準值,那麼可以說這些數據的品質〝低〞。

表徵數據品質最通用的統計特性是偏倚和方差。

所謂偏倚的特性,是指數據相對標準值的位置,而所謂方差的特性,是指數據的分佈。

低品質數據最普通的原因之一是數據變差太大。

例如,測量某容器內的流體的容積,使用的測量系統可能對它周圍的環境溫度敏感,在這種情況下,數據的變差可能由於其體積的變化或周圍溫度的變化,使得解釋這些數據更困難。

因此這一測量系統是不太合乎需要的。

一組測量的變差大多是由於測量系統和它的環境之間的交互作用造成的。

如果這種交互作用產生太大的變差,那麼數據的品質會很低,以致這些數據是無用的。

例如,一個具有大量變差的測量系統,用來分析一個製造過程,可能是不恰當的,因為這一測量系統的變差,可能會掩蓋製造過程中的變差。

管理一個測量系統的許多工作是監視和控制變差。

也就是說,在這些事情中應著重於環境對測量系統的影響,以獲得高品質的數據。

3、測量過程

在本手冊中,術語〝測量〞定義為〝賦值給具體事物以表示它們之間關於特殊特性的關係〞。

賦值過程定義為測量過程,而賦予的值定義為測量值。

從這些定義得出,應將一種測量過程看成一個製造過程,它產生數字(數據)作為輸出。

這樣看待測量系統是有用的。

因為它允許我們接受那些早已表明它們在統計過程控制領域用途的所有概念、原理和工具。

4、目的

本手冊的目的是介紹選擇各種方法來評定測量系統品質指南。

儘管這些指南足以通用於任何測量系統,但它們主要用於工業界的測量系統。

本手冊不打算作為所有測量系統分析的概要,它主要的焦點是對每個零件能重複讀數得測量系統。

5、術語

量具:

任何用來獲得測量結果的裝置;經常用來特指用在車間的裝置;包括用來測量合格/不合格的裝置。

測量系統:

用來對被測特性賦值的操作、程序、量具、設備、軟體以及操作人員的集合;用來獲得測量結果的整個過程。

第I章通用測量系統指南

第2節測量系統的統計特性

理想的測量系統在每次使用時,應只產生〝正確〞的測量結果。

每次測量結果總應該與一個標準值相符。

一個能產生理想測量結果的測量系統,應具有零方差、零偏倚和對所測的任何產品錯誤分類為零概率的統計特性。

遺憾的是,具有這樣理想的統計特性的測量系統幾乎不存在,因此過程管理者必須採用具有不太理想的統計特性的測量系統。

儘管每一個測量系統可能需要有不同的統計特性,但有一些特性是所有測量系統必須共有的,它們包括:

6、測量系統必須處於統計控制中,這意味著測量系統中的變差只能由於普通原因而不是由於特殊原因造成的。

這可稱為統計穩定性;

7、測量系統的變異必須比製造過程的變異小;

8、變異應小於公差帶;

9、測量精度應高於過程變異和公差帶兩者中精度較高者,一般來說,測量精度是過程變異和公差帶兩者中精度較高者的十分之一;

10、測量系統統計特性可能隨被測項目的改變而變化。

若真的如此,則測量系統最大的(最壞)變差應小於過程變差和公差帶兩者中的較小者。

第I章通用測量系統指南

第3節標準

第I章通用測量系統指南

第4節通用指南

測量系統的評定通常分為兩個階段,稱為第一階段和第二階段。

11、第一階段試驗有兩個目的:

(1)第一個目的:

確定該測量系統是否具有所需要的統計特性。

(2)第二個目的:

發現哪種環境因素對測量系統有顯著影響

12、第二階段試驗的目的:

(1)驗證一個測量系統一旦被認為是可行的,應持續具有恰當的統計特性。

(2)第二階段試驗通常作為該機構正常校準程序,維護程序和計量程序的一部分日常工作來完成,但是也可以相互獨立地完成,試驗通常在該機構中完成。

試驗程序應完全文件化。

文件應包括:

1)示例

2)選擇待測試項目和試驗程序應用環境的規範。

典型地,這些規範應是採用試驗統計設計的形式;

3)如何收集、記錄、分析數據的詳細說明;

4)關鍵術語和概念可操作的定義;

5)如果程序需要使用特殊標準,例如從NIST(美國國家標準技術研究所)得到的那些標準,那麼該試驗文件應包括這些標準的儲存,維護和使用的說明。

評定的時間,進行評定的機構職責,對評定結果反應的方式及責任由該機構管理部門明確授權。

第I章通用測量系統指南

第5節選擇/制定試驗程序

有許多適當的方法可用於評定測量系統。

選擇使用哪種方法取決於許多因素,其中許多因素必須真對被評定的每個測量系統一件一件地確定。

在某些情況下,為確定一個方法對一個特殊的測量系統是否合適,需要預先試驗。

這種試驗是上節討論的第一階段試驗的整個部分。

當選擇或制定一個評定方法時,一般應考慮的問題包括:

1)試驗中是否應使用諸如那些可溯源至NIST的標準?

如果是什麼等級的標準是合適的?

標準經常是評定一個測量系統的準確度所必須的。

如果不使用標準,仍能評定該側量系統的變異性,但不大可能按合理的可信性評定該系統的準確度。

2)對於第二階段正在進行的試驗,應考慮使用盲測。

盲測是指在實際測量環境下,在操作者事先不知正在對該測量系統進行評定的條件下,獲得的測量結果,通過適當的管理,根據盲測得到的試驗結果通常不受眾所周知的霍桑效應效應所干擾;

3)試驗成本;

4)試驗所需要的時間;

5)任何其定義沒有被普遍接受的術語應作出可操作的定義。

這些術語如準確度、精密度、重複性和再現性等。

6)是否由這個測量系統取得的測量結果要與另外一個測量系統得到的測量結果對比?

如果對比,應考慮使用依賴諸如上面第一步討論的標準試驗方法。

如果不用標準,仍有可能確定兩個測量系統是否可以同時正常工作。

然而,如果兩個系統一起工作不正常,那麼不用標準,就不可能確定哪個系統需要改進;

7)第二階段試驗應每隔多久進行一次?

這個問題應由單個測量系統的統計特性及其對該設備影響和使用該設備進行生產的顧客來決定,事實上該生產過程由於一個測量系統沒有正常工作而未受監控。

第II章評定測量系統的程序

第1節引言

本節介紹的程序廣泛用於整個汽車工業,以評價用於生產環境中的測量系統,特別是這些程序用於評定下列統計特性:

重複性、再現性、偏倚、穩定性以及線性。

13、測量有關的問題

(1)在評價一個測量系統時需要確定三個基本問題。

1.首先,這種測量系統有足夠的分辨力嗎?

2.其次,這種測量系統在一定時間內是否在統計上保持一致?

3.第三,這些統計性能在預期範圍內是否一致,並且用於過程分析或控制是否可接受?

(2)對於這些問題的確定同過程的變差聯繫起來是很有意義的。

長期存在的把測量誤差只作為公差範圍百分率來報告的傳統,是不能面臨未來重點在於持續過程改進的市場挑戰。

14、測量系統變差的類型

(1)測量系統誤差可以分成五種類型:

偏倚、重複性、再現性、穩定性以及線性。

(2)測量系統研究的目的之一是獲得測量系統與環境交互作用時,該系統有關測量變差量和類型的信息。

應用這種研究可提供:

1.接受新測量設備的準則;

2.一種測量設備與另一種的比較;

3.評價懷疑有缺陷的量具的根據;

4.維修前後測量設備的比較;

5.計算過程變差所需的方法,以及生產過程的可接受性水平;

6.作出量具特性曲線(GPC)的必要信息。

GPC指示接受某一真值零件的概率。

(3)下列定義幫助描述與測量系統有關的誤差或變差類型,以便在其後的討論中清楚地理解各個術語,每種定義都給出了一個示意圖,它以圖形顯示各個術語的意思。

15、偏倚(Bias)

是測量結果的觀測平均值與基準值的差值。

基準值,也可稱為可接受的基準值或標準值,是充當測量值的一個一致任可的基準。

一個基準值可以通過採用更高級別的測量設備(例如,計量實驗室或全尺寸檢驗設備)進行多次測量,取其平均值來確定。

基準值

偏倚

觀測平均值

圖1.偏倚

16、重複性(Repeatability)

重複性是由一個評價人,採用一個測量儀器,多次測量同一零件的同一特性時獲得的測量值變差。

圖2.重複性

重複性

17、再現性(Reproducibility)

再現性是由不同的評價人,採用相同的測量儀器,測量同一零件的同一特性時測量平均值的變差。

圖3.再現性

操作者C

操作者A

操作者B

再現性

18、穩定性(Stability)

穩定性(或漂移),是測量系統在某持續期間內測得同一基準或零件的單一特性時獲得的測量值總變差。

圖4.穩定性

穩定性

時間2

時間1

19、線性(Linearity)

線性是在量具預期的工作量程內,偏倚值的差值。

觀測的平均值

無偏倚

有偏倚

基準值

圖5.線性(變化的線性偏倚)

第II章評定測量系統的程序

第2節測量系統的分析

對於測量系統進行分析的目的應是為了更好地瞭解變差的來源,這些來源可以影響系統產生的結果。

像每個過程一樣,對用描述測量系統變差的分佈可以賦予下列特性:

1)位置

*穩定性

*偏倚

*線性

2)寬度或範圍

*重複性

*再現性

20、測量系統的分辨力(Discrimination)

(1)選擇或分析測量系統時,我們關心的是測量系統的分辨能力,即測量系統檢出並如實指示被測特性中極小變化的能力-也稱為分辨率。

(2)如果測量系統沒有足夠的分辨力及能測出過程的變差,這種分辨力用於分析是不可接受的。

(3)例一個標準值是千分之一英寸,而測量值僅表示至百分之一英寸,將會導致限值好像是失控的。

(4)通過提高測量分辨率來改變測出子組內變差的能力,如果相對於過程變差,可視分辨率較小,測量系統將具有足夠的分辨力。

因此為得到足夠分辨力,建議可視分辨率最多是總過程的6a(標準偏差)的十分之一,而不是傳統的規則,即可視分辨率最多為公差範圍的十分之一。

21、穩定性(Stability)

穩定性示例:

一名領班決定監視測量粘度的測量系統。

它沒有已知粘度值的標準,但他保持著一個標準樣本。

以一週為基礎,他把樣本分為三個子樣,測定每部分的粘度,結果顯示在控制圖上。

控制圖只有一個樣本落在控制限外,但七週後的平均值顯示缺少變化。

這位領班懷疑由於粘度用三種不同定時裝置檢查,數據出現分層。

如果對這三個定時裝置的每一個作出控制圖,可對它們進行比較。

比較包括分析每個圖的統計穩定性、平均值的位置、,以及通過查看控制限值間的範圍分佈得出的變差。

如果認為有必要繼續使用這三種定時裝置,改進可集中在使定時裝置這些特性儘可能相似。

(1)由於在R(或S)圖表中沒有失去控制的信號,通過估計測量過程隨時間的變差(量具的穩定性),我們可以定量表示過程的穩定性。

(2)給定測量過程標準偏差估計為/d2=0.65/1.693=0.384。

這可與過程標準偏差進行比較(或與方差比較)來確定穩定性是否適於應用。

(3)附加說明:

1.如果使用控制圖,則可計算S=C4並相應地確定控制限值。

2.R(s)圖中的失控狀態表明不穩定的重複性(也許什麼東西鬆動、氣路部分阻塞、電壓變化等);

3.均值圖(圖)中失控表明測量系統不再正確地測量(偏倚已經改變)。

努力確定改變的原因,然後矯正。

如果原因是磨損,則可能要重新校準;

4.可以希望備有對應於預期測量結果的下端、上端和中間值的基準或基準的測量系統控制圖。

工廠:

XX

部門:

XXX

-R控制圖

工序:

彎曲夾片

日期:

工程規範:

.50.90mm

零件號:

XXX

機器編號:

日期:

特性:

間隙、尺寸〝A〞

樣本容量:

頻率5/2h

零件名稱:

XXX

=Average=UCL=+A2=LCL=-A2=

均值圖

=AverageR=UCL=D4=LCL=D3=

DATE

TIME

RE

AD

IN

GS

1

2

3

4

5

SUM

.

R.

22、偏倚(Bias)

偏倚示例:

偏倚由基準值與觀測平均值之間的差值確定。

為此,一位評價人對一個樣件測量10次。

10次測量值如下所示。

由全尺寸檢驗設備確定的基準值為0.80mm,該零件的過程變差為0.70mm。

X1=0.75X6=0.80

X2=0.75X7=0.75

X3=0.80X8=0.75

X4=0.80X9=0.75

X5=0.65X10=0.70

觀測平均值為測量結果總合除以10

ΣX7.5

===0.75

1010

偏倚=觀察平均值-基準值=0.75-0.80=-0.05

偏倚%=100﹝│偏倚│/過程變差﹞=100﹝0.05/0.70﹞=7.1%

偏倚占公差百分比採用同樣方法計算,式中用公差代替過程變差。

因此,在量具R&R研究中使用的厚度儀的偏倚為-0.05mm。

這意味著測量觀測值平均比基準值小0.05mm,是過程變差的7.1%。

基準值

0.80

=0.75

偏倚示例

23、重複性(Repeatability)

測量過程的重複性意味著測量系統自身的變異是一致的。

由於儀器自身以及零件在儀器中位置變化導致的測量變差是重複性誤差的兩個一般原因。

示例:

從生產過程中選取5件樣品。

選擇兩名經常進行該測量的評價人參與研究。

每一位評價人對每個零件測量三次。

評價人

評價人

零件試驗

1

2

3

4

5

1

2

3

4

5

1

217

220

217

214

216

216

216

216

216

220

2

216

216

216

212

219

219

216

215

212

220

3

216

218

216

212

220

220

220

216

212

220

均值

216.3

218.0

216.3

212.7

218.3

216.3

218.3

217.3

215.7

213.3

220.0

216.9

全距

1.0

4.0

1.0

2.0

4.0

4.0

4.0

1.0

4.0

0.0

表1.數據表

通過計算每個子組的均值()及全距(R)來分析數據。

全距值標繪在全距控制圖上(見圖10)並計算平均全距()。

根據試驗次數(3)查表得出的D3及D4因子用來計算全距圖的控制限值。

畫出控制限值來確定所有數值是否受控。

如同這裡顯示的如果所有全距都受控,則所有評價人看起來〝相同〞。

如果一名評價人失控,那麼他的方法與其他人的不同。

如果所有評價人都有一些失控的全距,則測量系統對評價人的技術是敏感的,需要改進以獲得有用數據。

重複性全距控制圖

2名評價人3次試驗5個零件

評價人2

評價人1

UCL

6.4

R

2.5

0.0

1234512345

零件

全距受控-測量過程是一致的

圖10.重複性全距控制圖

R圖控制限:

=25/10=2.5

D3=0.000D4=2.575(查表)

UCLR=×D4=2.5×2.575=6.4

LCLR=×D3=0.0

重複性或量具變差的估計:

2.5

e===1.45

d21.72

式中d2從查表得知,它是依賴於試驗次數(m=3)及零件數量乘以評價人數量(g=5×2=10)

本次研究得出的重複性計算為5.15e=5.15×1.45,式中5.15代表正態分佈的99%測量結果。

24、再現性(Reproducibility)

根據表1所示數據,通過平均每位評價人獲得的所有樣品值來計算各位評價人平均值,確定評價人平均值的全距(R0)由最大減去最小值得出。

R0=216.9-216.3=0.6

R00.6

估計的評價人標準偏差===0.4255

d2*1.41

d2*查表得知(m=2,g=1,因只有一全距計算)

R0

再現性=5.15=2.2

d2*

由於量具變差影響了該估計值,必須通過減去重複性部份來校正。

R02(5.15e)27.52

校正過的再現性=5.15─=﹝2.2﹞2-

d2*(nr)5×3

=1.0

式中:

n=零件數量,r=試驗次數

1.0

校正的評價人標準偏差0==0.19

5.15

25、零件間變差(PART-TO-PARTVARIATION)

在均值控制圖中可看出零件間的變差。

對每一位評價人來說,子組平均值反映出零件間的差異。

由於零件平均值的控制限值以重複性誤差為基礎,而不是零件間的變化,所以許多子組的平均值在限值以外。

如果沒有一個子組平均值在這些限值之外,則零件間變差隱蔽在重複性中,測量變差支配著過程變差,如果這些零件用來代表過程變差,則此測量系統用於分析過程是不可接受的。

相反地,如果越多的平均值落在限值之外,並且評價人一致同意哪些零件與總平均值不相同,則該測量越有用。

如果大多數零件平均值落在限值外,且評價人一致同意哪些零件平均值落在控制限值之外,那麼一般認為測量系統是適當的。

因此,圖表明測量系統測量零件的相對能力。

在某些情況下,這種評價足夠用來確定測量系統是否合適。

一旦測量過程是一致的(全距圖受控),而且可檢測出零件間變差(均值圖的大部分點在控制限值外),那麼可確定測量系統占過程變差的百分比。

測量系統標準偏差(m)估計為

m=(e2+02)

式中e為量具標準偏差,0為評價人標準偏差。

零件間標準偏差可由測量系統研究的數據或獨立的過程能力研究。

如果採用測量系統研究,則零件標準偏差(p)的估計是通過確定每一零件平均值,然後找出樣品平均值全距(Rp)。

零件間標準偏差(p)估計為Rp/d2。

零件間變差(假定5個零件)將為5.15×Rp/d2或2.08Rp,代表正態分佈的99%測量結果。

d2查表等於2.48。

與測量系統的再現性與重複性相關的過變差百分比一般稱為%R&R,由[m/t]×100來估計,式中t為總過程變差標準偏差。

通過測量研究計算得出的。

t稱為研究變差標準偏差,由t=√(p2+m2)計算得出。

如果t由獨立的過程能力研究決定,那麼過程標準偏差自身也將用來確定%R&R。

p也可由過程能力研究確定為:

與測量系統重複性及再現性相關的公差的百分比估計為5.15×[m/公差]×100。

產品尺寸的分級(數據分級)數可以根據[p/m]×1.41或(PV/R&R)確定。

示例:

評價人

評價人

零件試驗

1

2

3

4

5

1

2

3

4

5

1

217

220

217

214

216

216

216

216

216

220

2

216

216

216

212

219

219

216

215

212

220

3

216

218

216

212

220

220

220

216

212

220

均值

216.3

218.0

216.3

212.7

218.3

216.3

218.3

217.3

215.7

213.3

220.0

216.9

全距

1.0

4.0

1.0

2.0

4.0

4.0

4.0

1.0

4.0

0.0

表1.數據表

根據表1所示數據,在均值圖上對各位評價人以相同的零件號順序標繪每個子組的平均值()。

平均值代表零件變差及測量變差。

總平均值=433.2/2=216.6。

本圖所用控制限值計算如下:

UCLx=+A2=216.6+1.023×2.5=219.2

LCLx=-A2=216.6-1.023×2.5=214.1

式中試驗次數(3)用的(A2)係數等於1.023。

零件評價人均值圖

2名評價人3次試驗5個零件

評價人2

評價人1

UL控制上限

219.2

216.6

214.1

LL控制下限

1234512345

零件

=失去控制

圖11零件評價人均值圖

測量系統標準偏差(m)=√(e2+o2)=√(1.452+0.192)=1.47

測量系統變差或量具R&R=5.15m=5.15×1.47=7.6(式中5.15包括正態99%)

為計算表1中數據的零件變差,通過平均所有評價人對每一樣本的測量值來計算每一零件的樣本平